Способ определения износостойкости материалов упрочняющих покрытий рабочих органов сельхозмашин

Иллюстрации

Показать всеИзобретение относится к испытаниям материалов на износ при трении и предназначено для определения износостойкости материалов упрочняющих покрытий рабочих органов сельхозмашин при их абразивном изнашивании в почве в реальных условиях. Сущность: осуществляют нанесение покрытия на испытуемые образцы, установку их на рабочий орган сельхозорудия, контроль за изнашиванием в процессе работы в абразивной среде и сравнение величин износа. В качестве упрочняемого рабочего органа сельхозорудия используют диск зубчатой бороны или культиватора. В качестве испытуемых образцов их зубья. На зубья диска наносят различные упрочняющие покрытия, при этом в качестве абразивной среды используют естественную среду различных типов почв, а сравнение величин износа ведут между зубьями одного диска. Технический результат: возможность расширить технологические возможности определения износостойкости различных по химическому составу материалов, повысить достоверность, сравнивать эффективность используемых способов упрочнения в зависимости от механического воздействия абразивных частиц на исследуемый материал в абсолютно в идентичных условиях. 4 ил.

Реферат

Изобретение относится к испытаниям материалов на износ при трении и предназначено для определения износостойкости материалов упрочняющих покрытий рабочих органов сельхозмашин при их абразивном изнашивании в почве в реальных условиях.

Аналогом настоящего изобретения является способ оценки относительной износостойкости материала [Патент РФ №2315284, МПК G01N 19/02, бюл. №2, 20.01.2008], который заключается в изготовлении двух образцов одинаковой геометрической формы из эталонного материала, путем формирования на одной из их торцовых поверхностей упрочненного слоя и их одновременном прирабатывании, после чего на одном из образцов проводят испытания на изнашивание, путем истирания по абразивной поверхности на глубину, превышающую толщину упрочненного слоя, а на другом оценивают толщину упрочненного слоя - hуп. При этом об износостойкости слоя судят по соотношению изменения линейных размеров и путей трения образца до и после испытаний с учетом толщины упрочненного слоя, исходной длины образца (после приработки), длины образца после изнашивания с превышением толщины упрочненного слоя, и конечной длины, после изнашивания материала основы по специальной формуле.

Аналог имеет широкие функциональные возможности и позволяет производить оценку износостойкости материалов упрочненных слоев (покрытий), однако его недостатками являются: низкая достоверность, так как получить два идентичных упрочненных образца трудно, в то время как толщину покрытия на образце, подвергаемом изнашиванию, непосредственно не измеряют, а лишь считают ее равной hуп второго образца после приработки; сложное аппаратурное оформление, требующее использования металло-графических и отсчетных микроскопов и машин трения с фиксацией параметров испытаний; отличие условий испытаний образцов от условий их изнашивания в реальных абразивных средах, например, почвах; невозможность одновременного испытания на одном образце покрытий, нанесенных различными методами, способами.

Наиболее близким по своей технической сущности является способ определения изнашивания износостойких материалов, используемых в качестве покрытия лезвийной поверхности рабочих органов сельхозорудий, состоящий в установлении испытываемого износостойкого материала, выполненного в виде образца, который крепится на вырезанном или высверленном участке рабочего органа, интенсивно подвергающемуся абразивному воздействию частиц почвы (прототип). Винокуров В.Н. Исследование относительной износостойкости материалов, применяемых для изготовления самозатачивающихся почворежущих деталей. Сб. «Усовершенствования почвообрабатывающих машин». Под. ред. Г.Н. Синиокова. Серия 10 ЦИНТИ-МАШ, 1962 г.

Недостатки этого способа состоят в сложности подготовки материала-образца и последующей его установки на эксплуатируемый рабочий орган сельхозорудия, низкой достоверности результатов испытаний, так как испытываемый материал-образец перемещается в почвы, а не режет ее.

Технической задачей, решаемой изобретением, является определение влияния различных почв на износостойкость материалов, наносимых на поверхность упрочняемой детали различными способами.

Настоящая задача решается тем, что в способе определения износостойкости упрочняющих покрытий, включающем нанесение покрытия на испытуемые образцы, установку их на рабочий орган сельхозорудия, контроль за изнашиванием в процессе работы в абразивной среде и сравнение величин износа, в качестве упрочняемого рабочего органа сельхозорудия используют диск зубчатой бороны или культиватора, в качестве испытуемых образцов их зубья, на зубья диска наносят различные упрочняющие покрытия, при этом в качестве абразивной среды используют естественную среду различных типов почв, а сравнение величин износа ведут между зубьями одного диска.

На Фиг. 1 – результаты испытания материалов и способа в ООО им. Мамонтова Поспелихинского района (почва, чернозем южный).

На фиг. 2 – испытание материалов и способа в учхозе «Пригородное» Алтайского государственного аграрного университета (чернозем обыкновенный).

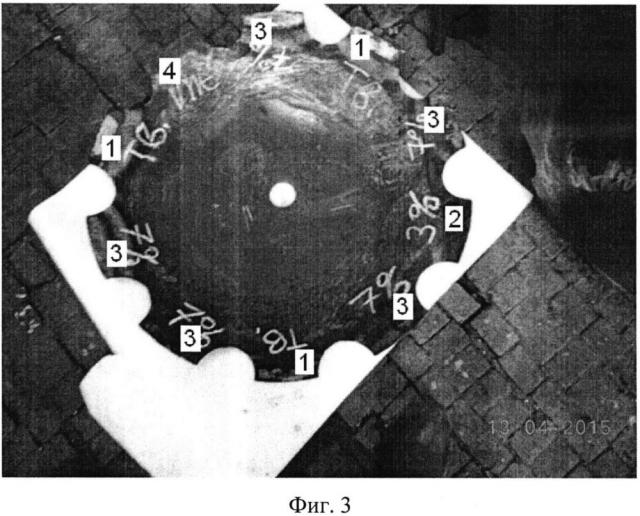

На фиг. 3 – зубчатый диск, зубья которого упрочнены различными материалами и способами: твердый сплав -85%-ПГ-УС25+15%-флюс П-0,66, индукционная наплавка (1 вариант); 3%-шихта (В4С-80%+флюс П-0,66-20%)+85%-ПГ-УС25+12%-флюс П-0,66, индукционная наплавка (2 вариант); 7%-шихта (В4С-80%+флюс П-0,66-20%)+85%-ПГ-УС25+13%-флюс П-0,66), индукционная наплавка (3 вариант); ЭИЛ - электроискровое упрочнение, сплав ВК8 (4 вариант).

На фиг. 4 – зубчатый диск после полевых испытаний (почва - суглинистая, чернозем).

Зубчатый диск состоит из отдельных сегментов и отверстия, расположенного по центру для его крепления к ступицы бороны. На каждом зубе диска осуществляется упрочнение материалом-образцом, а на последующем возможно другое покрытие как по химическому составу, так и иным способом нанесения износостойкого материала.

Пример конкретного выполнения

Наплавку зубчатого диска (сталь 65Г) осуществляли на инверторе фирмы «ЭЛСИТ» 120 П3-мощность-100кВт, на частоте 60 кГц в петлевом индуктор, время нагрева и плавления составляло от 50 до 65 с; электроискровое упрочнение проводили на установке БИГ-5, спеченым сплавом ВК8.

Шихта для борирования состояла из: (карбида бора В4С-80%+флюс П-0,66-20%).

Наплавочная шихта содержала 85% высоколегированного хромистого чугуна марки ПГ-УС25 и флюс марки П-0,66.

Наплавочная шихта с борирующим составом 3% и 7% смешивалась в биконусном смесители, а взвешивание проводили на весах марки ВЛГ-МГ4.01.

Шихту на диск зубчатой бороны наносили специальным дозатором, высотой 3 мм.

Упрочнили партию из 6 дисков и проводили испытания на двух видах почв в Алтайском крае: Поспелехинский район, ООО им. Мамонтова почва чернозем южный с содержанием абразивных частиц до 65% и Учхоз «Пригородное» Алтайского государственного аграрного университета (чернозем обыкновенный) до 80% абразивных частиц.

Зубчатые диски (образцы) устанавливали на борону БДТ-7 и агрегатировали трактором К-700-Р3.

Измерение линейных размеров осуществляли штангенциркулем ШЦ-2,150-500 при установке зубчатой бороны в специальное устройство.

Предложенное изобретение поясняется таблицами №1 и №2, в которых приведены результаты испытаний на износостойкость наплавочных материалов с различным химическим составом, способов упрочнения.

По результатам проведенных результатов можно установить, что износостойкость материалов, наносимых на рабочие органы, зависит от многих факторов, в том числе и от механического состава почв. В частности, сравнивая таблицы №1 и №2, при электроискровом упрочнении у рабочих органов во втором случае изнашивание лезвийной поверхности меньше (3,0 мм), чем в первом (4 мм). Различия по износостойкости от типа почвы наблюдаются и по химическому составу упрочняющих покрытий.

Таким образом, применение заявляемого изобретения позволит расширить технологические возможности определения износостойкости различных по химическому составу материалов, повысить достоверность за счет одновременно проводимых испытаний, сравнивать эффективность используемых способов упрочнения в зависимости от механического воздействия абразивных частиц на исследуемый материал в абсолютно идентичных условиях, так как испытаниям одновременно могут подвергаться несколько десятков образцов на обрабатываемой сельхозорудием пашне.

Способ определения износостойкости упрочняющих покрытий, включающий нанесение покрытия на испытуемые образцы, установку их на рабочий орган сельхозорудия, контроль за изнашиванием в процессе работы в абразивной среде и сравнение величин износа, отличающийся тем, что в качестве упрочняемого рабочего органа сельхозорудия используют диск зубчатой бороны или культиватора, в качестве испытуемых образцов их зубья, на зубья диска наносят различные упрочняющие покрытия, при этом в качестве абразивной среды используют естественную среду различных типов почв, а сравнение величин износа ведут между зубьями одного диска.