Способ и установка вариативной переработки газа деэтанизации

Иллюстрации

Показать всеИзобретение относится к переработке газа деэтанизации и применяется для очистки газа деэтанизации от примесей: пропанобутановой фракции, фракций С5, С4 и выше. Установка включает в себя турбодетандер, ректификационные колонны, промывочную колонну, отпарную колонну, низкотемпературные сепараторы, фильтры, многопоточный пластинчатый теплообменник, рекуперативный теплообменник, воздушные холодильники, ребойлеры для колонн, насосы, емкость-отстойник, рефлюксную емкость, емкость сбора водометанольного раствора, клапан-регулятор и клапаны-отсекатели со штуцерами ввода и вывода соответствующих газообразных и жидких технологических потоков. Получение холода для низкотемпературной сепарации осуществляют только редуцированием и расширением избыточно сжатого в турбодетандерном агрегате газа с передачей холода в многопоточном пластинчатом теплообменнике. В застойные зоны концентрирования кристаллогидратов вводится метанол, при этом дополнительная вариативность переработки газа деэтанизации обеспечивают тремя режимами в зависимости от климатических условий: летним, переходным и зимним энергосберегающим – и дробным вводом метанола в наиболее уязвимые с позиции накапливания кристаллогидратов места аппаратов. Техническим результатом является покомпонентное извлечение примесей при низкозатратном получении холода для работы ректификационной колонны, снижение образования кристаллогидратов. 2 н. и 11 з.п. ф-лы, 2 ил., 5 табл.

Реферат

Изобретение относится к переработке газа деэтанизации и может быть использовано в газовой и нефтехимической промышленности для очистки газа деэтанизации от примесей.

Известен способ фракционирования природного газа, который предусматривает раздельную переработку двух потоков сырого газа и включает их параллельную аминовую очистку от кислых компонентов и осушку, последующую низкотемпературную масляную абсорбцию очищенного газа первого потока с выделением пропан-бутановой фракции, регенерацию масла абсорбции с получением газа деэтанизации, низкотемпературную конденсацию и ректификацию очищенного газа второго потока с выделением этана и пропан-бутановой фракции. При этом газ деэтанизации смешивают со вторым потоком сырого газа перед аминовой очисткой от кислых компонентов и осушкой. Использование изобретения позволяет увеличить объем выпуска этана и пропан-бутановой фракции за счет более полной утилизации газа деэтанизации, выделяемого на стадии масляной абсорбции, и снижения удельных энергозатрат на осуществление процесса (патент на изобретение RU 2151349, МПК F25J 3/02, F25J 3/06 заявлен 10.01.1999, опубликован 20.06.2000). Основными недостатками способа являются:

1) увеличение числа аппаратов, усложнение обслуживания установки и опосредованное увеличение затрат на реализацию способа при раздельной переработке двух потоков сырья по сравнению с однопоточной переработкой;

2) повторное прохождение очищенного ранее газа деэтанизации через аминовую очистку и осушку при смешении газа деэтанизации со вторым потоком сырого газа перед аминовой очисткой от кислых компонентов и осушкой, приводящее к увеличению габаритов аппаратов стадии аминовой очистки и осушки и снижению эффективности абсорбента из-за снижения концентрации извлекаемых примесей в объединенном сырье;

3) низкое качество получаемой пропан-бутановой фракции из-за наличия в ней значительного количества тяжелых углеводородов С5 и выше.

Известен также способ низкотемпературного разделения углеводородного газа, включающий подачу подготовленного и охлажденного потока углеводородного газа на первую ступень фракционирования с получением верхнего продукта - газовой фазы, обогащенной метаном, и нижнего продукта - конденсата, направляемого на вторую ступень фракционирования, с отводом полученной газовой фазы деэтанизации и жидкой фазы, обогащенной тяжелыми углеводородами С3 и выше, охлаждение газовой фазы деэтанизации и ее разделение на газ деэтанизации и жидкую фазу, подаваемую на орошение второй ступени фракционирования, охлаждение газа деэтанизации верхним продуктом первой ступени фракционирования и подачу сконденсированного газа деэтанизации на первую ступень фракционирования в качестве орошения, отличающийся тем, что перед охлаждением газа деэтанизации верхним продуктом первой ступени фракционирования осуществляют его дополнительное охлаждение путем теплообмена с потоком нижней зоны первой ступени фракционирования (патент на изобретение RU 2382302 С1, МПК F25J 3/00, заявлен 20.10.2008, опубликован 20.02.2010). Основными недостатками способа являются:

1) низкая эффективность аппарата воздушного охлаждения в летних условиях: температура исходного газа снижается всего на 0,3°С (с 40°С до 39,7°С);

2) получение только двух конечных продуктов: отбензиненного газа и широкой фракции легких углеводородов при проведении фракционирования в двух ректификационных колоннах;

3) создание условий для образования кристаллогидратов, которые при попадании в турбодетандер и дроссель могут привести к увеличению потерь напора в этих аппаратах и, как следствие, к повышению температуры процесса в первой ректификационной колонне, ведущему к снижению четкости разделения газа и конденсата, при охлаждении исходного газа до температуры минус 46,5°С и последующем отделении от него конденсата в низкотемпературном сепараторе.

Известна установка низкотемпературного разделения углеводородного газа, включающая трубопровод подачи углеводородного газа, узел охлаждения углеводородного газа, соединенный с первой фракционирующей колонной, снабженной патрубками выхода отбензиненного газа и подачи орошения в верхней части и патрубком выхода конденсата в нижней части, соединенным с патрубком входа конденсата во вторую фракционирующую колонну, снабженную патрубками выхода газовой фазы деэтанизации и подачи орошения в верхней части и патрубком выхода жидкой фазы, обогащенной тяжелыми углеводородами С3 и выше, в нижней части, теплообменник отбензиненного газа, соединенный с патрубком выхода отбензиненного газа и с узлом охлаждения углеводородного газа, патрубок выхода газовой фазы деэтанизации, соединенный с теплообменным узлом и далее с емкостью, имеющей патрубок выхода газа деэтанизации и патрубок выхода жидкой фазы, соединенный с патрубком подачи орошения во вторую фракционирующую колонну, трубопроводы и запорно-регулирующую арматуру, отличающаяся тем, что установка дополнительно снабжена теплообменным устройством, теплообменное пространство которого по первому теплоносителю соединено с нижней частью первой фракционирующей колонны, а по второму теплоносителю - с патрубком выхода газа деэтанизации из емкости и с теплообменником отбензиненного газа (патент на изобретение RU 2382301 С1, МПК F25J 3/00, заявлен 20.10.2008, опубликован 20.02.2010). Основными недостатками установки являются:

1) получение только двух конечных продуктов: отбензиненного газа и широкой фракции легких углеводородов при наличии в схеме двух ректификационных колонн;

2) возможность переработки углеводородного газа только в двух режимах: летнем и зимнем - при узком температурном диапазоне 30-40°С поступающего на разделение газа;

3) создание условий для образования кристаллогидратов, которые при попадании в турбодетандер и дроссель могут привести к увеличению потерь напора в этих аппаратах и, как следствие, к повышению температуры процесса в первой ректификационной колонне, ведущему к снижению четкости разделения газа и конденсата, при охлаждении исходного газа до температуры минус 46,5°С и последующем отделении от него конденсата в низкотемпературном сепараторе.

Известна также установка подготовки смеси газообразных углеводородов для транспортировки, отличающаяся тем, что она содержит установленные последовательно магистраль подачи исходного сырьевого потока, первый сепаратор для разделения газообразной фазы и жидкой фазы, разделитель жидкой фазы на отделенный газообразный компонент, скважинную воду, направляемую на утилизацию, и нестабильный конденсат, направляемый на дальнейшую переработку, второй сепаратор, предназначенный для разделения отделенного газообразного компонента на подготовленный газ и нестабильный конденсат, направляемый на дальнейшую переработку, первый рекуперативный теплообменник 4, на первый вход которого поступает объединенный нестабильный конденсат, при этом первый выход которого по нестабильному конденсату через рекуперативный теплообменник 9 подключен к колонне деэтанизации, выполненной с возможностью подачи нестабильного конденсата как в среднюю, так и в верхнюю части, выход по газу колонны деэтанизации подключен через первый вход эжектора к входу второго сепаратора, выход по жидкой фазе колонны деэтанизации подключен к средней части колонны стабилизации, выход которой по пропан-бутановой фракции подключен через второй рекуперативный теплообменник 13 к первому реактору ароматизации, выход первого реактора ароматизации подключен к входу второго реактора ароматизации, выход которого через указанный второй рекуперативный теплообменник 13 подключен к сепараторам 24 и 17, первый из которых предназначен для отделения газа регенерации от воды, сбрасываемой на утилизацию, а второй сепаратор через третий рекуперативный теплообменник 19 подключен по жидкой фазе к средней части колонны ректификации, выход второго дополнительного сепаратора по газу подключен к указанному первому входу эжектора, выход колонны ректификации по концентрату ароматических углеводородов подключен к магистрали концентрата ароматических углеводородов склада, выход по газу колонны ректификации соединен с верхней частью колонны ректификации, а также с указанным первым входом эжектора, выход первого сепаратора по газовой фазе соединен через второй вход эжектора с входом второго сепаратора, выход колонны стабилизации по стабильному конденсату через рекуперативный теплообменник 9 подключен к магистрали стабильного конденсата склада, между первым сепаратором и первым рекуперативным теплообменником 4 выполнена врезка для подачи ингибитора гидратообразования, при этом в качестве ингибитора гидратообразования используется метанол (патент на изобретение RU 2497928 С1, МПК С10G 5/00, B01D 53/00, C07C 15/00, C07C 7/09, C07C 2/00, заявлен 19.09.2012, опубликован 10.11.2013). Основными недостатками установки являются:

1) проведение процесса ректификации при существенно низких температурах из-за отсутствия на установке возможности повышения давления в ректификационных колоннах выше давления исходного газообразного углеводородного сырья при помощи компрессоров;

2) эффективность непосредственного использования пропан-бутановой смеси в качестве автомобильного топлива по сравнению с каталитической переработкой этой фракции в ароматические углеводороды применительно к условиям Крайнего Севера;

3) расход значительного количества метанола - до 1 тыс. т на 1 млрд. м3 перерабатываемого газа и опосредовано большие затраты на его регенерацию при вводе метанола непосредственно в поток перерабатываемого газа (Грунвальд А.В. Использование метанола в газовой промышленности в качестве ингибитора гидратообразования и прогноз его потребления в период до 2030 г. // Нефтегазовое дело. - Электронный журнал - 2007. - Режим доступа к нурналу: http://www.ogbus.ru). Кроме того, часть введенного метанола выделяется в сепараторах в виде водного раствора метанола и не доходит в нужном количестве до мест локального образования кристаллогидратов, из-за чего возникают условия кристаллообразования в низкотемпературных зонах теплообменного оборудования, осложняемых наличием застойных зон.

При создании изобретения ставилась задача дополнительной переработки газа деэтанизации с извлечением практически покомпонентно всех примесей, содержащихся в сырьевом газе деэтанизации, при низкозатратном получении холода для обеспечения работы ректификационной колонны фракционирования газа деэтанизации с учетом возможности варьирования технологической схемы и режима работы оборудования при изменении погодных условий по временам года.

Поставленная задача решается за счет того, что разработан способ вариативной переработки газа деэтанизации, включающий последовательно стадии низкотемпературной сепарации сырьевого газа и ректификационной подготовки газа деэтанизации с извлечением из него пропан-бутановой фракции, при этом получение холода для функционирования процессов низкотемпературной сепарации осуществляют только редуцированием и расширением избыточно сжатого в турбодетандерном агрегате газа с передачей холода разделяемым технологическим потокам газа при помощи многопоточного пластинчатого теплообменника, в застойные, с концентрированием кристаллогидратов, зоны многопоточного пластинчатого теплообменника и низкотемпературных сепараторов вводят метанол, товарный газ деэтанизации отводят с верха первой ректификационной колонны, дожимают до давления транспортной магистрали компрессором турбодетандерного агрегата и охлаждают в воздушном холодильнике, из остатка первой ректификационной колонны метанол экстрагируют водой в промывочной колонне и отводят в виде водометанольного раствора, а очищенный от метанола остаток первой ректификационной колонны подвергают фракционированию во второй ректификационной колонне, с верха которой выводят пропан-бутановую фракцию, а с низа - фракцию С5 и выше или с верха которой выводят пропановую фракцию, а с низа - фракцию С4 и выше, метанол из водометанольного раствора выделяют с верха отпарной колонны, с низа которой отводят воду, возвращаемую в качестве промывной жидкости в промывочную колонну, при этом дополнительная вариативность переработки газа деэтанизации обеспечивают тремя режимами в зависимости от климатических условий: летним, переходным и зимним энергосберегающим - и дробным вводом метанола в наиболее уязвимые с позиции накапливания кристаллогидратов места аппаратов.

Целесообразно при летнем режиме переработки газа деэтанизации метанол вводить в застойные зоны многопоточного пластинчатого теплообменника и низкотемпературных сепараторов периодически, что уменьшит расход метанола и снизит энергетическую нагрузку на промывочную колонну и отпарную колонну, при этом переработку газа деэтанизации реализуют в летнем режиме при температуре более 20°С и давлении на входе до 72 атм.

В отличие от летнего режима, при переходном режиме переработки метанол вводится в застойные зоны многопоточного пластинчатого теплообменника и низкотемпературных сепараторов постоянно, и переработку газа деэтанизации реализуют в переходном режиме при температуре от минус 5°С до плюс 20°С и давлении на входе до 45 атм.

Целесообразно при зимнем энергосберегающем режиме переработки метанол вводить в застойные зоны многопоточного пластинчатого теплообменника и низкотемпературных сепараторов постоянно, а товарный газ деэтанизации, отводимый с верха первой ректификационной колонны, подавать в магистральный трубопровод, минуя компрессор турбодетандерного агрегата и воздушный холодильник, при этом переработку газа деэтанизации реализуют в зимнем энергосберегающем режиме при температуре менее минус 5°С и давлении на входе до 72 атм.

Целесообразно также подвод тепла в низ первой и второй ректификационных колонн, а также отпарной колонны обеспечивать за счет подачи в ребойлеры колонн горячего масла, нагреваемого в трубчатой печи.

Разработанный способ вариативной переработки газа деэтанизации может быть реализован на установке вариативной переработки газа деэтанизации, включающей турбодетандер, ректификационные колонны, промывочную колонну, отпарную колонну, низкотемпературные сепараторы, фильтры, многопоточный пластинчатый теплообменник, рекуперативный теплообменник, воздушные холодильники, ребойлеры для колонн, насосы, емкость-отстойник, рефлюксную емкость, емкость сбора водометанольного раствора, клапан-регулятор и клапаны-отсекатели с штуцерами ввода и вывода соответствующих газообразных и жидких технологических потоков, соединенные между собой трубопроводами в последовательно функционирующие блок низкотемпературной сепарации исходного газа, блок ректификационной подготовки газа деэтанизации с извлечением из него пропан-бутановой фракции и вспомогательный блок регенерации метанола, при этом блок низкотемпературной сепарации исходного газа содержит последовательно соединенные фильтр, первый низкотемпературный сепаратор, среднюю зону многопоточного пластинчатого теплообменника, второй низкотемпературный сепаратор, турбодетандерный агрегат, совокупность которых представляет первую технологическую линию газового потока, обеспечивающую создание и подачу жидкого орошения в первую ректификационную колонну блока ректификационной подготовки газа деэтанизации, последовательно соединенные во вторую технологическую линию газового потока верх первой ректификационной колонны, верхнюю зону многопоточного пластинчатого теплообменника, третий низкотемпературный сепаратор, турбодетандерный агрегат, воздушный холодильник, обеспечивающую отвод товарного газа деэтанизации, первый поток жидкой фазы, отводимый из первого низкотемпературного сепаратора и вводимый в качестве сырья в среднюю часть первой ректификационной колонны, второй поток жидкой фазы, отводимый из второго низкотемпературного сепаратора, который разделяют на третий поток жидкой фазы, вводимый в качестве сырья в среднюю часть первой ректификационной колонны, и четвертый поток жидкой фазы, пропускаемый через нижнюю зону многопоточного пластинчатого теплообменника и вводимый в качестве сырья в среднюю часть первой ректификационной колонны, с низа первого и второго низкотемпературных сепараторов отводят водометанольный раствор, с низа первой ректификационной колонны блока ректификационной подготовки газа деэтанизации отводят жидкую фазу углеводородов с примесью метанола, который отмывают водой в промывочной колонне вспомогательного блока регенерации метанола, отводимую с верха промывочной колонны отмытую от метанола жидкую углеводородную фазу подают во вторую ректификационную колонну блока ректификационной подготовки газа деэтанизации, с верха которой отводят пропан-бутановую фракцию, а с низа - фракцию С5 и выше или с верха которой отводят пропановую фракцию, а с низа - фракцию С4 и выше, отводимый с низа промывной колонны водометанольный раствор объединяют с водометанольными растворами, отводимыми с низа первого и второго низкотемпературных сепараторов, в емкости сбора водометанольного раствора и подают в среднюю часть отпарной колонны, с верха которой отводят метанол, а с низа - воду, которую возвращают на верх промывочной колонны, при этом трубопроводы, подводящие газ к первому сепаратору, к верхней и нижней зонам многопоточного пластинчатого теплообменника и к турбодетандеру соединяют с трубопроводом подачи метанола. Целесообразно на второй технологической линии газового потока между третьим низкотемпературным сепаратором и воздушным холодильником установить байпасную линию в обход турбодетандерного агрегата, что позволит реализовать зимний энергосберегающий режим переработки газа деэтанизации.

Целесообразно также на входе газа в верхнюю и нижнюю зоны многопоточного пластинчатого теплообменника установить форсунки, соединенные с трубопроводом подачи метанола. Конструктивные особенности многопоточных пластинчатых теплообменников приводят к тому, что в местах ввода газа в пространство между пластинами пластинчатого теплообменника из-за изменения направления движения газового потока на 90 градусов с горизонтального на вертикальный формируется гидродинамическая застойная зона. В гидродинамической застойной зоне образовавшиеся при низких температурах кристаллогидраты микроразмеров не выносятся с потоком газа в зону более высоких температур, а удерживаются, налипают на пластины, сокращая проходное сечение между пластинами теплообменника, и могут привести к аварийному ухудшению теплообмена, а при закупорке проходного сечения прекращается работа установки в целом. Таким образом, за счет ввода метанола через форсунки многопоточного пластинчатого теплообменника повышается уровень безаварийности и надежности работы установки.

Целесообразно, чтобы первая ректификационная колонна блока ректификационной подготовки газа деэтанизации была секционирована по высоте, между секциями контактных устройств были установлены глухие тарелки с аккумуляторами жидкой фазы, снабженными штуцерами отвода углеводородной фазы и водного раствора метанола, что предотвращает возможность аварийного захлебывания колонны водометанольным раствором.

Для обеспечения эффективного фракционирования целесообразно, чтобы первая и вторая ректификационные колонны блока ректификационной подготовки газа деэтанизации, а также отпарная колонна вспомогательного блока регенерации метанола были снабжены перекрестноточными насадочными контактными устройствами системы PETON. Эти контактные устройства позволяют оптимизировать процесс ректификации в силу того, что в них формируются независимые друг от друга проходные сечения отдельно для жидкой и газовой фаз, за счет чего повышается четкость разделения соответствующих смесей в указанных аппаратах при постоянстве эксплуатационных затрат или при сохранении четкости разделения уменьшаются эксплуатационные затраты за счет уменьшения затрат на подвод тепла в низ колонн из-за уменьшения перепада давления в колоннах. Благодаря перекрестноточным насадочным контактным устройствам системы PETON, метанол, отводимый с верха отпарной колонны, может иметь чистоту до 98-99% и после конденсации становится дополнительным товарным продуктом.

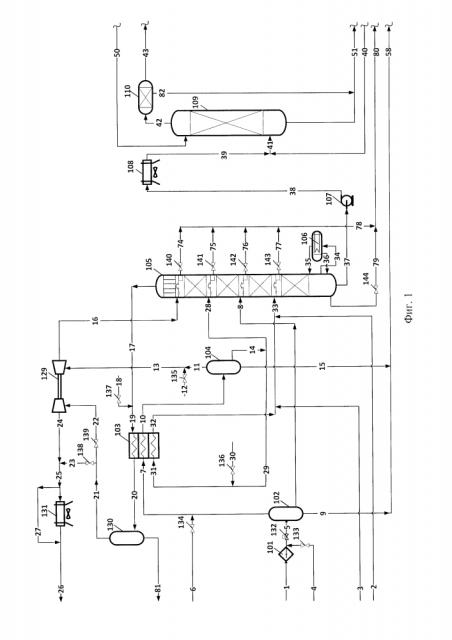

На фигурах 1 и 2 представлена принципиальная схема установки вариативной переработки газа деэтанизации, реализующей заявляемое изобретение, на которой:

101 - фильтр,

102, 104, 130 - низкотемпературный сепаратор,

103 - многопоточный пластинчатый теплообменник,

105 - первая ректификационная колонна;

106, 114, 125 - ребойлер колонны;

107, 115, 116, 120, 122, 124, 128 - насос;

108, 112, 117, 118, 126, 131 - воздушный холодильник;

109 - промывочная колонна;

110 - емкость-отстойник;

111 - вторая ректификационная колонна,

113, 127 - рефлюксная емкость;

119 - емкость сбора водометанольного раствора;

121 - рекуперативный теплообменник;

123 - отпарная колонна;

129 - турбодетандерный агрегат;

132 - клапан-регулятор;

133-144 - клапан-отсекатель;

1-82 - технологические линии.

Заявляемый способ вариативной переработки газа деэтанизации к транспортировке по газопроводу может быть реализован на установке, приведенной на фигурах 1 и 2, следующим образом.

В летнем режиме переработки очищенный от механических примесей в фильтре 101 газ деэтанизации при температуре 26°С с давлением 7,1 МПа проходит через клапан-регулятор 132, где давление газа деэтанизации сбрасывается до 5,5 МПа, при этом газ деэтанизации частично конденсируется, и поступает в первый низкотемпературный сепаратор 102 для отделения образовавшейся при дросселировании жидкости. Перед клапаном-регулятором 132 предусмотрена подача метанола для предотвращения гидратообразования.

Отсепарированный газ деэтанизации из первого низкотемпературного сепаратора 102 сначала поступает в многопоточный пластинчатый теплообменник 103 для охлаждения до 2°С, а затем во второй низкотемпературный сепаратор 104 для отделения от жидкой фазы. Схемой предусматривается подача метанола в поток отсепарированного газа деэтанизации между первым низкотемпературным сепаратором 102 и многопоточным пластинчатым теплообменником 103 для предотвращения гидратообразования. В данном режиме постоянная подача метанола не требуется.

Предусмотрена подача метанола в поток углеводородного конденсата с низа второго низкотемпературного сепаратора 104 перед его входом в многопоточный пластинчатый теплообменник 103 для предотвращения гидратообразования. В данном режиме постоянная подача не требуется.

Отсепарированный газ деэтанизации из второго низкотемпературного сепаратора 104 вместе с метанолом поступает в расширительную часть турбодетандерного агрегата 129. В данном режиме постоянная подача метанола не требуется.

С выкида турбодетандерного агрегата 129 охлажденный до минус 33°С газ деэтанизации с давлением не менее 2,0 МПа поступает в первую ректификационную колонну 105.

С верха первой ректификационной колонны 105 подготовленный газ деэтанизации при температуре минус 22°С с давлением не менее 1,95 МПа после смешения с метанолом нагревается до 23°С в многопоточном пластинчатом теплообменнике 103 и подается в третий низкотемпературный сепаратор 130, с верха которого отсепарированный газ деэтанизации направляется на прием компрессора турбодетандерного агрегата 129, с выкида которого при температуре 41°С с давлением 2,4 МПа поступает параллельно в секции воздушного холодильника 131 для охлаждения до температуры не более 35°С и выводится с установки на дожимную компрессорную станцию. С низа третьего низкотемпературного сепаратора 130 жидкость по линии 81 отводится в дренажную емкость.

Фракция С3 и выше из кубовой части первой ректификационной колонны 105 проходит насос 107, воздушный холодильник 108, и, объединившись с углеводородным конденсатом из емкости сбора водометанольного раствора 119, вводится при температуре 35°С с давлением 2,7 МПа в нижнюю часть промывочной колонны 109.

В верхнюю часть промывочной колонны 109 с температурой не более 35°С под давлением 2,0 МПа предусматривается подача отпаренной воды из кубовой части отпарной колонны 123, для отмывки от метанола фракции С3 и выше.

Водометанольный раствор из кубовой части промывочной колонны 109 при температуре 36°С с давлением 2,1 МПа поступает в емкость сбора водометанольного раствора 119, куда также поступает водометанольный раствор из низкотемпературных сепараторов 102 и 104, первой ректификационной колонны 105 и дожимной компрессорной станции при температуре 35°С под давлением 0,9 МПа.

С верхней части промывочной колонны 109 очищенная от метанола фракция С3 и выше при температуре 36°С с давлением не менее 1,7 МПа после емкости-отстойника 110 поступает во вторую ректификационную колонну 111 для разделения фракции С3 и выше.

C верха второй ректификационной колонны 111 пропан-бутановая фракция с температурой 62°С под давлением 1,5 МПа конденсируется и охлаждается в воздушном холодильнике 112, проходит рефлюксную емкость 113, подается на прием насоса 115, с выкида которого при температуре не более 35°С под давлением 2,2 МПа распределяется между орошением второй ректификационной колонны 111 и балансовым количеством пропан-бутановой фракции, выводимым с установки.

С низа второй ректификационной колонны 111 балансовая часть фракции С5 и выше направляется в ребойлер 114, после которого с температурой 151°С под давлением 1,52 МПа, на прием насоса 116, с выкида которого после охлаждения в воздушном холодильнике 117 под давлением 1,9 МПа, при температуре не более 35°С выводится с установки.

Водометанольный раствор из емкости сбора водометанольного раствора 119 с выкида насоса 120 под давлением 0,66 МПа и после рекуперативного теплообменника 121 подогретый до температуры не менее 82°С поступает в отпарную колонну 123 для получения концентрированного метанола и отпаренной воды.

Пары метанола с верха отпарной колонны 123 при температуре 77°С с давлением 0,16 МПа частично конденсируются в воздушном холодильнике 126 и отводятся в рефлюксную емкость 127. Метанол из рефлюксной емкости 127 поступает на прием насоса 128, с выкида которого при температуре 35°С под давлением 0,9 МПа распределяется между орошением отпарной колонны 123 и балансовым количеством, выводимым с установки в емкости хранения на дожимную компрессорную станцию.

Установка вариативной переработки газа деэтанизации представлена на фигуре 1 и реализуется следующим образом.

В летнем режиме переработки газ деэтанизации последовательно поступает по линии 1 в фильтр 101, в котором очищается от механических примесей, далее через клапан-регулятор 132 по линии 5 в первый низкотемпературный сепаратор 102 для отделения образовавшейся при дросселировании жидкости. Перед клапаном-регулятором 132 предусмотрена подача метанола по линии 4 через клапан-отсекатель 133 для предотвращения гидратообразования.

Отсепарированный газ деэтанизации с верха первого низкотемпературного сепаратора 102 по линии 7 сначала поступает в многопоточный пластинчатый теплообменник 103, где охлаждается потоком 19 подготовленного газа деэтанизации из первой ректификационной колонны 105 и потоком 31 конденсата с низа второго низкотемпературного сепаратора 104, а затем по линии 10 во второй низкотемпературный сепаратор 104 для отделения от жидкой фазы. Предусмотрена подача метанола по линии 6 через клапан-отсекатель 134 в поток газа между первым низкотемпературным сепаратором 102 и многопоточным пластинчатым теплообменником 103 для предотвращения гидратообразования. В данном режиме постоянная подача метанола не требуется.

Отсепарированный газ деэтанизации с верха второго низкотемпературного сепаратора 104 отводится по линии 11, в которую предусмотрена подача метанола по линии 12 через клапан-отсекатель 135 для предотвращения гидратообразования, и далее по линии 13 поступает в расширительную часть турбодетандерного агрегата 129. В данном режиме постоянная подача метанола не требуется.

С выкида турбодетандерного агрегата 129 охлажденный газ деэтанизации по линии 16 поступает в первую ректификационную колонну 105.

Поток углеводородного конденсата отводится по линии 14 с низа второго низкотемпературного сепаратора 104 и разделяется на две части: одна часть по линии 28 так же, как и углеводородный конденсат с низа первого низкотемпературного сепаратора 102 по линии 8, вводится в первую ректификационную колонну 105, а вторая часть по линии 29 смешивается с метанолом, подаваемым по линии 30 через клапан-отсекатель 136 и по линии 31 направляется в многопоточный пластинчатый теплообменник 103 для передачи холода потоку отсепарированного газа деэтанизации по линии 7 с верха первого низкотемпературного сепаратора 102. Поток углеводородного конденсата, отводимого из многопоточного пластинчатого теплообменника 103 по линии 32, поступает по линии 33 в первую ректификационную колонну 105. В данном режиме постоянная подача не требуется.

Тепло в низ первой ректификационной колонны 105 подводится при помощи циркулирующей горячей струи. При этом часть кубовой жидкости из низа первой ректификационной колонны 105 прокачивается по линии 34 в ребойлер колонны 106. Кубовая жидкость из ребойлера колонны 106 возвращается под нижнюю тарелку первой ректификационной колонны 105 по линии 36, а пары - по линии 35.

Фракция С3 и выше из кубовой части первой ректификационной колонны 105 по линии 37 поступает на прием насоса 107. С выкида насоса 107 фракция С3 и выше по линии 38 охлаждается в воздушном холодильнике 108, по линии 39, объединяется с углеводородным конденсатом из емкости сбора водометанольного раствора 119 линии 40 и вводится в нижнюю часть промывочной колонны 109 по линии 41 для промывки от метанола.

С верха первой ректификационной колонны 105 по линии 17 отводится подготовленный газ деэтанизации, в который впрыскивается метанол, подаваемый по линии 18 через клапан-отсекатель 137, и по линии 19 поступает в многопоточный пластинчатый теплообменник 103 для передачи своего холода горячему потоку отсепарированного газа деэтанизации с верха первого низкотемпературного сепаратора 102 по линии 7 и далее нагретый газ деэтанизации по линии 20 подается в третий низкотемпературный сепаратор 130.

Отсепарированный газ деэтанизации, отводимый по линии 21 из третьего низкотемпературного сепаратора 130, через клапан-отсекатель 139 поступает на прием компрессора турбодетандерного агрегата 129 по линии 22. Подготовленный газ деэтанизации с выкида компрессора турбодетандерного агрегата 129 по линии 25, в которую переходит линия 24, охлаждается в секциях воздушного холодильника 131 и по линии 26 выводится с установки на дожимную компрессорную станцию.

В верхнюю часть промывочной колонны 109 по линии 50 подается отпаренная вода, отводимая из кубовой части отпарной колонны 123 по линии 69 в ребойлер колонны 125, поступающая по линии 71 после ребойлера колонны 125 на прием насоса 124, с выкида насоса 124 последовательно охлаждаемая в рекуперативном теплообменнике 121 по линии 72 и воздушном холодильнике 118 по линии 73, для отмывки от метанола фракции С3 и выше по объединенной линии 41.

Из кубовой части промывочной колонны 109 водометанольный раствор по линии 51 поступает в емкость сбора водометанольного раствора 119.

С верхней части промывочной колонны 109 фракция С3 и выше по линии 42 поступает в емкость-отстойник 110. Из емкости-отстойника 110 фракция С3 и выше по линии 43 поступает во вторую ректификационную колонну 111 для разделения фракции С3 и выше, а отстоявшаяся жидкая фаза по линии 82 смешивается с водометанольным раствором, отводимым из кубовой части промывочной колонны 109 по линии 51.

Подвод тепла во вторую ректификационную колонну 111 осуществляется за счет подачи по линии 53 горячей струи, отводимой из куба второй ректификационной колонны 111 по линии 52 и нагреваемой в ребойлере колонны 114. Балансовая часть фракции С5 и выше из ребойлера колонны 114 по линии 54 подается на прием насоса 116. С выкида насоса 116 фракция С5 и выше по линии 55 охлаждается в воздушном холодильнике 117 и выводится с установки по линии 56.

C верха второй ректификационной колонны 111 пропан-бутановая фракция по линии 44 поступает в воздушный холодильник 112. Сконденсированная в воздушном холодильнике 112 пропан-бутановая фракция по линии 45 направляется в рефлюксную емкость 113, далее на прием насоса 115 по линии 46. С выкида насоса 115 пропан-бутановая фракция отводится по линии 47 и разделяется на две части: одна часть по линии 48, возвращается в качестве орошения во вторую ректификационную колонну 111, а другая часть по линии 49, выводится с установки.

Водометанольный раствор поступает в емкость сбора водометанольного раствора 119 из низкотемпературных сепараторов 102 и 104 по общей линии 58, из промывочной колонны 109 по линии 51, из первой ректификационной колонны 105 объединенным потоком по линии 80 по линиям 74, 75, 76, 77 и 79 через клапаны-отсекатели 140, 141, 142, 143 и 144, соответственно, и с дожимной компрессорной станции по линии 57.

Углеводородный конденсат из емкости сбора водометанольного раствора 119 поступает на прием насоса 122 по линии 68, с выкида насоса 122 по линии 40 объединяется с фракцией С3 и выше и подается в промывочную колонну 109 по линии 41.

Водометанольный раствор из емкости сбора водометанольного раствора 119 поступает на прием насоса 120 по линии 59. С выкида насоса 120 водометанольный раствор по линии 60 подается в рекуперативный теплообменник 121, где нагревается за счет тепла отпаренной воды из ребойлера колонны 125 с выкида насоса 124 по линии 72. После рекуперативного теплообменника 121 подогретый водометанольный раствор по линии 61 поступает в отпарную колонну 123 для получения концентрированного метанола и отпаренной воды.

Подвод тепла в отпарную колонну 123 осуществляется за счет подачи по линии 70 горячей струи из куба колонны, отводимой по линии 69 и нагреваемой в ребойлере колонны 125. Балансовая часть отпаренной воды после ребойлера колонны 125 поступает на прием насоса 124 по линии 71. С выкида насоса 124 отпаренная вода по линии 72 поступает в рекуперативный теплообменник 121, где подогревает водометанольный раствор с выкида насоса 120 по линии 60, и далее поступает в воздушный холодильник 118 по линии 73. После воздушного холодильника 118 отпаренная вода поступает в промывочную колонну 109 по линии 50.

Пары метанола с верха отпарной колонны 123 по линии 62 частично конденсируются в воздушном холодильнике 126, при этом охлаждаясь, и затем направляются в рефлюксную емкость 127 по линии 63. Метанол из рефлюксной емкости 127 поступает на прием насоса 128 по линии 64. С выкида насоса 128 метанол отводится по линии 65 и разделяется на две части: одна часть по линии 66, возвращается в отпарную колонну 123 в качестве орошения, а другая часть по линии 67, выводится с установки в емкости хранения, расположенные на дожимной компрессорной станции.

По описанному выше способу и установке вариативной переработки газа деэтанизации возможна реализация двух других режимов переработки: переходного и зимнего энергосберегающего.

Реализация переходного режима переработки отличается от летнего:

1) необходимостью постоянной подачи метанола в соответствующие места на схеме: в поток очищенного от механических примесей газа деэтанизации после фильтра 101 по линии 4 через клапан-отсекатель 133, в поток отсепарированного газа деэтанизации из первого низкотемпературного сепаратора 102 по линии 6 через клапан-отсекатель 134, в поток подготовленного газа деэтанизации с верха ректификационной колонны 105 по линии 18 через клапан-отсекатель 137 и в поток углеводородного конденсата из второго низкотемпературного сепаратора 104 по линии 30 через клапан-отсекатель 136;

2) параметрами газа деэтанизации, поступающего на установку по линии 1 при температуре 8°С под давлением 4,3 МПа;

3) дополнительным вводом с дожимной компрессорной станции углеводородного конденсата при температуре 0°С под давлением 4,3 МПа по линии 3 и газа деэтанизации при температуре минус 1°С под давлением 2,98 МПа по линии 2 в поток нагретого углеводородного конденсата, отводимого по линии 32 из многопот