Способ создания три и "3+" тактных поршневых двс с видоизмененным кривошипно-шатунным механизмом и осуществление способа.

Иллюстрации

Показать всеИзобретение относится к области двигателестроения, а именно к механизмам преобразования движения с остановкой поршня в мертвой точке. Техническим результатом является повышение эффективности работы двигателя. Сущность изобретения заключается в том, что за один оборот непрерывного вращения кривошипа выполняется 3-тактный цикл: рабочий ход, длительная остановка поршня в нижней мертвой точке (НМТ) для очистки цилиндра от продуктов сгорания и наполнения свежим зарядом воздуха или топлива и сжатие. Возможна остановка поршня в верхней мертвой точке (ВМТ) для сгорания топлива при постоянном объеме. При этом шатунная шейка движется по профилированной поверхности, например, кулачка. При этом поверхность первой частью профиля обеспечивает постоянство радиуса кривошипа при сжатии, горении и расширении газа, а второй частью профиля обеспечивает вращение шатуна вокруг оси поршневого пальца. 5 з.п. ф-лы, 13 ил.

Реферат

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ЦЕЛЕСООБРАЗНОСТЬ И ВОЗМОЖНОСТЬ ИЗОБРЕТЕНИЯ

Известно, что традиционно применяются 2- и 4-тактные ДВС, и у каждого из них есть свои преимущества и недостатки. Автор поставил себе задачу найти возможность взять лучшее от каждого из них, объединить взятое в одном двигателе и при этом не «наплодить новых недостатков». Целесообразность такой задачи сомнений не вызывает, но, наверное, автор не первый, кто ставил бы себе такую задачу. Возможно ли это? Ответ на вопрос не прост. Для ответа, во-первых, надо разобраться с чем-то вроде вступления, которое следует далее, во-вторых, разобраться с описанием сущности изобретения. И только потом «думающий люд» ответит на поставленный вопрос. Автор полагает, что ответы будут разными, здесь все зависит от опыта, знаний и интуиции. Считаю, что теоретически задача решена неплохо, но «в железе» не на 100% идеально, хотя и здесь многое удалось. С экспериментом всегда туговато, это же не бесплатно.

Небольшое вступление

Решение оказалось лежащим в 3-тактном цикле, если слово такт связать с изменением направления вектора скорости поршня, а не со словами впуск, сжатие, рабочий ход, выпуск. По-другому в вопросе о такте и нельзя рассуждать, иначе и названия 2-тактный двигатель не существовало бы (в нем все равно есть и впуск, и сжатие, и рабочий ход, и выпуск, т.е. все 4 действия). В связи с этим встречающиеся иногда названия трех - или 5-тактный двигатель, связанные с нововведениями в вопросах газообмена, теплообмена, выпуска - впуска и т.д., это от «лукавого». Хотя сами эти нововведения могут быть неплохими. Если считать, что традиционно после движения поршня вниз он сразу же поднимается вверх, то нововведение: длительная, полноценная остановка поршня между этими движениями (направление вектора скорости поршня ни вверх, ни вниз) и есть новый такт. Не следует путать такую остановку поршня с, так называемыми, мнимыми остановками, когда подбором длин шатуна и кривошипа (как правило, один из них или оба присутствует в механизме в числе более одного) удается временно затормозить поршень. К тому же такие механизмы более громоздки, чем обычный кривошипно-шатунный механизм. Из сказанного следует, что перед автором стояла еще одна задача при создании нового механизма, исполняющего 3-тактный цикл, не выйти за традиционные габариты, а если возможно, то и уменьшить их. То, что уменьшение габаритов автору удалось, далее легко увидеть, и потому этому вопросу мы много внимания уделять не будем.

Основная наша цель - в ниже следующих разделах показать, почему предлагаемый 3-тактный цикл в реализации, которую осуществил автор, отвечает всем поставленным задачам. Стоит также особо отметить, что упомянутая реализация связана с «крамолой» в традициях двигателестроения: с решением автора не закреплять «намертво» шатунную шейку в щеке коленчатого вала. Это и есть то самое видоизменение кривошипно-шатунного механизма, которое присутствует в названии изобретения.

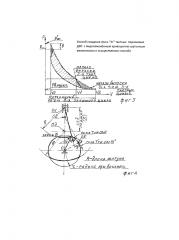

УРОВЕНЬ ТЕХНИКИ

В изобретении предлагается 3-тактный ДВС, в котором: первый такт - рабочий ход; второй такт - полноценная, длительная остановка поршня внизу (с целью качественного выполнения выпуска, охлаждения поршня и впуска); третий такт - сжатие. В конце 3-го такта можно выполнить воспламенение свечой или впрыском топлива. Но можно выполнить еще одну остановку поршня - вторую (вверху), которую предлагается называть тактом 3+, а не 4 тактом. Это для того, чтобы не возникла путаница с 4-тактным циклом. Такт 3+ не является обязательным, и без него 3-тактный цикл все равно является круговым и законченным. Такт «3+» полезен для повышения эффективности горения. Горение будет происходить при постоянном объеме; даже в цикле «дизель» появится большой участок такого горения, т.е. процесс горения будет ближе к идеальному теоретическому циклу. По технике реализации такт «3+» является копией второго такта нижней остановки поршня. Если удастся преодолеть жесткость работы двигателя, которая увеличится при применении такта «3+», то такт «3+» станет более целесообразным. А то, что он полезен для повышения давления по циклу и, как следствие этого, для повышения «Т» горения, мы видим при рассмотрении индикаторной диаграммы (см. фиг.3). Так как давление Pm’>Pm, то и индикаторная работа по диаграмме становится больше, чем ранее (верхняя плотно заштрихованная часть - это добавка работы). Автор считает, что нужно напомнить о существовании альтернативы повышению температуры и давления - работа на бедной смеси, если это позволяют условия горения. Обеднение смеси повышает экономичность двигателя и снижает жесткость его работы. Можно также полагать, что отсутствие мощного догорания при расширении в условиях сниженных температур и давлений даст возможность улучшить экологию выхлопа. Есть ради чего поработать с тактом «3+», несмотря на повышение жесткости в работе.

При рассмотрении фиг.3 видно, что 3-тактный цикл имеет преимущество в экономичности над традиционным двухтактным циклом за счет того, что в нем нет потерь в работе цикла в связи с, так называемым, «потерянным объемом» двухтактного цикла. Полученная прибавка в работе 3-тактного цикла выделена частой штриховкой (между объемами «V1» и «V2»). Физически эта прибавка объясняется тем, что в двухтактном цикле выпуск продуктов горения начинается задолго до НМТ, а в 3-тактном почти строго в «НМТ» и заканчивается также почти строго в «НМТ». Ниже будет показано, что для лучшего устранения нежелательного явления с названием «потерянный объем» двухтактного двигателя его обычные впускные щели совмещены в 3-тактном двигателе с впускным клапаном (без остановки поршня такое совмещение цели не достигает).

Теоретическая индикаторная диаграмма 3-тактного цикла не хуже аналогичной диаграммы 4-тактного цикла, но поскольку в 3-тактном двигателе механические потери почти в 1,5-2 раза меньше, чем в 4-тактном двигателе, то 3-тактный ДВС должен быть экономичнее 4-тактного при равных параметрах горения. Но у 3-тактного двигателя есть еще одно преимущество перед четырехтактным двигателем - лучшие условия для качественного смесеобразования, что улучшает параметры горения, а следовательно, экономичность двигателя и его экологические показатели. Как достигается заявленное улучшение смесеобразования, будет объяснено позже при рассмотрении фиг.8.

Так как очевидно, что каждый цилиндр нового двигателя в два раза мощнее аналогичного цилиндра 4-тактного ДВС, то традиционный коленчатый вал станет короче (надо меньше цилиндров), а значит и осевые габариты двигателя сокращаются. Есть еще одна возможность сократить осевые габариты - это воспользоваться тем, что для предлагаемого 3-тактного двигателя, как мы увидим далее при рассмотрении фиг.9 и 10, впервые стало возможным, не применяя сочлененных шатунов, в одной плоскости установить звездой два, три, четыре и т.д. цилиндра.

Кроме выше сказанного, для 3-тактного двигателя стало возможным иметь длину шатуна менее диаметра кривошипа, стало возможным, но не обязательным, без всякого специального редуцирования иметь выходные обороты коленвала в 2, 3, 4 и т.д. раза меньше, чем число 3-тактных циклов в цилиндре. Вторая часть сказанного приводит к небольшому увеличению радиальных габаритов, так как кривошипы разносятся по специальному диску, который, по сути, является кольцевой щекой коленчатого вала с несколькими кривошипами на этой щеке. Данное редуцирование не является необходимостью изобретения. Это всего лишь следствие его, но оно «настолько притягательно», что автор считает необходимым упомянуть о нем. Конструктивное оформление этого следствия автор не счел нужным отдельно показывать, так как оно близко к общим решениям. Более подробно вопрос рассмотрен при описании фиг.9 и фиг.10 в разделе «перечень фигур».

Так как автору, кроме всего, что сказано выше, удалось сохранить для 3-тактного двигателя возможность использования опыта положительных решений современного двигателестроения, накопленного для 2 и 4-тактных ДВС в вопросах смесеобразования и в вопросах конструирования, то есть шанс «убить медведя» и сделать хороший новый двигатель. Даже если при дальнейшем рассмотрении кому-то покажется, что не все так гладко, как написано на этой бумаге, «что забыли про овраги», все равно дело стоит того, чтобы с ним работать. Главное, чтобы идея не подвела.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

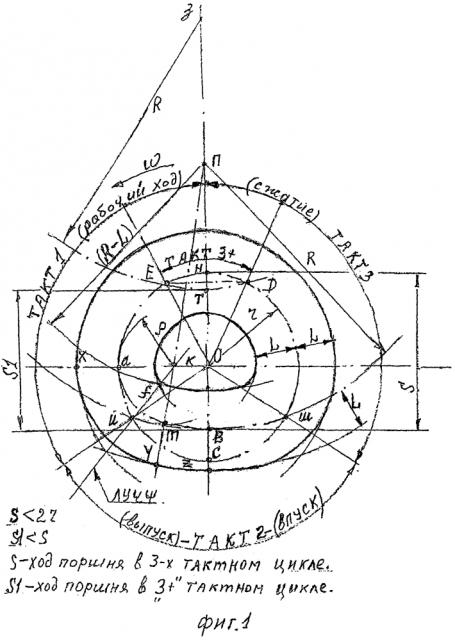

РАССМОТРИМ фиг.1 и фиг.2. На фиг.1 показана в проекции на неподвижную плоскость, перпендикулярную оси шейки, траектория движения оси шатунной шейки (кривошипа) для 3-тактного цикла по замкнутой штрихпунктирной линии «н-Е-а-m-в-ш-D». Параллельно этой линии внутри и снаружи ее жирно выделены еще две замкнутые линии, соответствующие траекториям, по которым движется внутренняя и наружная точка самой шейки или двигаются точки обкатного устройства, в частности подшипника, одетого на нее (см. фиг.6 и фиг.7). Точки этих траекторий отстоят от осевой линии всегда на расстоянии «х-а», равного половине ширины (L) кулачкового паза в неподвижных вставках (поз.6, поз.7, поз.27 на фиг.5). Точка О - это ось вращения кривошипа, радиус которого равен r. Точки П и З - соответственно нижнее и верхнее положение оси поршневого пальца, когда шатун вращается, a R - есть длина шатуна по оси. Оборот кривошипа делится на 3 части по 120 градусов каждая. Такт 1 - рабочий ход, такт 2 - впуск и выпуск, такт 3 - сжатие. Вся траектория замкнута и полностью повторена на неподвижном профилированном кулачке, который является частью промежуточной вставки или частью крышек. На фиг.1 показано, что «в-с» - ход шейки шатуна в кулисном пазе щеки, S - ход поршня в 3-тактном цикле, S1 - ход поршня в «3+» тактном цикле. На этой фигуре показано, что ход поршня меньше диаметра кривошипа, что во втором такте; шатун вращается около оси поршневого пальца (точка П) - назовем это вращение «чистым» вращением, кривошип вращается около оси «О», что поршень остановлен до тех пор, пока кривошип не уйдет с траектории «и-т-в-ш». (траектория чистого вращения шатуна и оси шейки вместе с ним). Чтобы «заставить кривошип работать» на траектории, точки которой имеют разный радиус кривизны, автору пришлось сделать небывалое для ДВС дело - раскрепить шейку шатуна в щеке, т.е. видоизменить традиционный кривошипно-шатунный механизм. Теперь обо всем этом подробнее.

В видоизмененном кривошипно-шатунном механизме (шатунная шейка раскреплена в щеке коленчатого вала) шатунная шейка выполнит два теоретических движения: первое движение - шейка обкатает (вместо обкатки может быть скольжение) неподвижную, замкнутую, профилированную поверхность, второе движение, состоящее из 2-х вариантов:

- первый вариант (его условие - средняя линия чистого вращения шатуна при остановленном поршне расположена полностью ниже горизонтальной оси кривошипа) - в этом движении шейка будет принуждена вначале перемещаться в щеке коленчатого вала по радиусу кривошипа (щеки) вниз, а потом обратно по этой же линии вверх (уменьшая, а затем соответственно увеличивая радиус кривошипа). См. ход шейки шатуна, равный прямой «в-с», как сказано выше при рассмотрении фиг.1,

- 2-й вариант (его условие - средняя линия чистого вращения шатуна при остановленном поршне расположена выше горизонтальной оси кривошипа) - в этом движении шейка, также изменяя радиус кривошипа, будет принуждена перемещаться в щеке из начала текущей линии чистого вращения шатуна в начало последующей линии его вращения. Подробнее при рассмотрении фиг.9 и 10.

За один непрерывный оборот от сложения двух упомянутых выше движений в любом из приведенных вариантов выполнится не двухтактный цикл, а более совершенный 3-тактный цикл. Правило сложения двух движений в 3-тактном цикле рассмотрено ниже при описании тактов 1, 2, 3, а также при описании фиг.9 и 10. На фиг.1 показана горизонтальная ось кривошипа - это линия, проходящая через точки «Х-0».

В 3-тактном цикле появилась возможность иметь длину шатуна и величину хода поршня (см. фиг.1) менее диаметра кривошипа; впервые появляется теоретическая возможность создания двигателя для случая, когда шатунная шейка не пересекает и не касается плоскости, перпендикулярной оси цилиндра, в котором движется поршень шатуна упомянутой шейки; плоскости, в которой лежит ось коленчатого вала, что такое положение шейки шатуна делает возможным без всякого специального редуцирования иметь выходные обороты коленчатого вала в 2, 3, 4 и т.д. раза меньше, чем число 3-тактных циклов в цилиндре. Об этом смотри описание фиг.9 и 10.

В такте 1 ось шатунной шейки движется по теоретической траектории «н-Е-а-и» (см. на фиг.1 окружность радиуса r, при вращении кривошипа). Эта траектория обычна для традиционных кривошипов. Чтобы в новом двигателе шейка, посаженная свободно по радиусу в паз щеки, назовем паз кулисным, и движущаяся под воздействием шатуна (газов), не сошла с упомянутой траектории, стойки, необходимо принудить шейку оставаться на этой траектории. Эту роль берет на себя кулачковый паз неподвижной стойки, в который входит шейка шатуна. На фиг.1 этот паз показан толстыми линиями. Совершенно очевидно, что у паза осевая траектория в этом месте обязана иметь радиус r. В этом кулачковом неподвижном, замкнутом и профилированном пазе шейка скользит (фиг.5) или обкатывает (см. фиг.6) его. Иногда вместо паза может быть внутренний кулачок (см. фиг.7). При этом в любом случае шейка в кулисном пазе щеки остается неподвижной. В 1 такте поршень под давлением газов поступательно движется вниз (рабочий ход).

В такте 2 шейка движется по теоретической траектории «и-m-в-ш» (см. на фиг.1 окружность радиуса R при вращении шатуна с центром в точке «П». Эта окружность расположена ниже горизонтальной оси кривошипа). По этой траектории шейку принуждает двигаться тот же кулачковый паз или кулачок (см. выше), что и в такте 1, только профиль его стал иной. От движения шейки по траектории «и-m-в-ш» (первое движение) вынуждено меняется радиус расположения шейки в щеке (второе движение). т.е. для выравнивания радиусов шейка поступательно перемешается по радиусу в кулисном пазе щеки к центру вращения. Когда шейка достигает точки «в» траектории (точка перегиба), то она начнет перемещаться в щеке обратно к верхней точке кулисного паза. Так будет в каждом обороте, т.е. циклично. Результатом сложения этих двух движений будет полная и длительная остановка поршня в цилиндре, а коленвал будет продолжать непрерывное и равномерное вращение. Движение по траектории такта 2 продолжается до тех пор, пока эта траектория не пересечет траекторию с радиусом r (т.е. пока траектория чистого вращения шатуна не пересечет траекторию вращения кривошипа при верхнем положении шейки). Существование такта 2 дает возможность осуществить за один оборот кривошипа новый 3-тактный цикл. В такте 2 осуществится качественный выпуск, продувка, охлаждение, наполнение цилиндра (в цикле ОТТО) смесью топлива с воздухом или просто воздухом (в цикле «ДИЗЕЛЬ»). Для цикла «ОТТО» впуск и продувка - это разные моменты. В «ОТТО» при впуске цилиндр надо наполнять смесью и, желательно, с послойной структурой. При продувке всего этого нет, что вполне устраивает цикл «ДИЗЕЛЬ». Поэтому для разных видов топлива надо по-разному организовывать газообмен и охлаждение.

В такте 3 шейка движется по траектории «ш-d-h», см. фиг.1 (как и в такте 1, это окружность r) под действием сил инерции и под управлением кулачкового паза или просто кулачка (см. фиг.7). При этом поршень пойдет обратно вверх (сжатие) с последующим в конце этого хода воспламенением топлива и его горением.

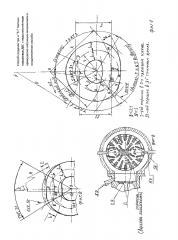

Но можно (как вариант обратного движения) в конце сжатия выполнить, если в двигателе заложен такт «3+» (см. фиг.2), вторую остановку поршня, используя вышеизложенные правила. В этом случае шатунная шейка, не доходя до ВМТ (на фиг.2 до точки н), начнет вместе с шатуном вновь вращаться вокруг поршневого пальца (по траектории «D-т-Е»); только центр этого вращения уже будет не в точке «П», а в точке «3». В результате шатунная шейка станет циклично перемещаться в кулисном пазе щеки сначала вниз, а после точки перегиба «т» снова поднимется вверх (ход шейки =«НТ»). Результатом сложения этих двух движений будет вторая остановка поршня (вверху); затем топливо воспламеняется и сгорает при постоянном объеме. При этом даже в индикаторной диаграмме цикла «дизель» появится большая площадка горения при постоянном объеме, и потому встанет вопрос - «дизель» ли это. Автор предлагает такое горение назвать «матфей». В такте «3+» есть свои минусы. Как мы говорили ранее, жесткое горение. Выход надо будет искать в традиционных для такого случая мероприятиях или даже в искажении круговой траектории вращения шатуна. Во всех этих мероприятиях необходимо помнить, что длительность второй остановки изменяет МАХ давление в цикле, что это возможность для оптимизации давления, а вместе с ним и температуры. Кроме того, длительность второй остановки позволяет оптимизировать и угол передачи силы от шатуна к кривошипу (об этом подробнее - при рассмотрении фиг.4 в разделе «перечень фигур»). Сказанное выше о движении шейки шатуна дает основание сформулировать следующие правила. Правило двух движений в цикле: первое движение заключается в обкатке (скольжении) шейки шатуна по неподвижной поверхности - это движение обязательно для всех трех тактов: второе движение заключается в перемещении шейки по пазу щеки коленчатого вала - это движение выполняется только во втором такте. Правило сложения движений в цикле: при отсутствии второго движения траектория движения шейки - это траектория ее вращения вокруг оси коленчатого вала, а при наличии второго движения шейки - это траектория ее вращения вокруг оси поршневого пальца при остановленном поршне.

Итог всего сказанного выше. Шейка совершает два движения. Первое движение состоит в том, что шейка обкатывает неподвижную, замкнутую, профилированную поверхность, выполненную или в виде кулачкового паза, или в виде кулачка; поверхность, которая в одной своей части выполнена с постоянным радиусом, равным мах. радиусу кривошипа, и этой своей частью принуждает кривошип и шатун выполнять традиционное движение, а в другой своей части выполнена по радиусу вращения шейки (с шатуном) около оси поршневого пальца и этой своей частью принуждает радиус кривошипа изменяться, чем обеспечивается остановка поршня и вращение шатуна вокруг оси поршневого пальца;

второе движение шейка совершит в кулисном пазе щеки на том угловом участке траектории вращения коленвала, где поршень остановлен - это движение выполнится как следствие необходимости в выравнивании радиуса, на котором находится поверхность обкатки шейки и расстояния (по сути тот же радиус) от оси вращения коленвала точек выше упомянутой профилированной поверхности, и это второе движение состоит из двух выше упомянутых вариантов.

В реальном двигателе теоретические части траекторий плавно сопрягаются между собой переходными кривыми. Сопряжение можно выполнять по-разному. Один из способов показан на фиг.1: для сопряжения траекторий 1-го и 2-го тактов строится луч «ψ», соединяющий точки пересечения этих траекторий (верхней, средней и нижней части). Пересечение этого луча с осью «х-а-0» в точке «к» и есть центр сопряжения траекторий радиусами «K/+L/2», «кf-L/2». Аналогичное построение показано и на фиг.2 с лучом Т. В реальном двигателе теоретические части траекторий могут также корректироваться для компенсации износа поверхностей и их теплового расширения, для компенсации зазоров и погрешностей изготовления.

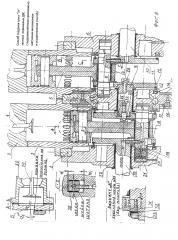

Вышеизложенное содержание показано на фиг.5 и 6 в виде вариантов конструкции узлов двигателя. На фиг.5 показано, что 3 и 3+ тактный двигатель можно выполнить с традиционным коленчатым валом (он выполнен разъемным), что впуск выполнен стандартно через щели (см. стрелку Б); выпуск выполнен также стандартно через выпускной клапан (поз.4). Показано, что коленчатый вал проходит через промежуточную, неподвижную вставку и через крышки корпуса, что в щеках коленчатого вала есть пазы, суть кулисные пазы для шатунной шейки. Шатунная шейка в сравнении с традиционной шейкой удлинена и входит не только в шатун и в щеки, а еще и (как нововведение) в неподвижные кулачковые пазы (см. фиг.5 и 6). Показаны существенные места нового двигателя: сечение А-А, сечение С-С, центровка с использованием конусов и призонных болтов, смазка всех трущихся поверхностей, герметизация полостей смазки, применение антифрикционных накладок и необходимость наддува масляных полостей. Далее сказанное подробнее.

В сечении «А-А» видно, что для устранения вредного явления двухтактного двигателя с названием «потерянный объем» в 3-тактном двигателе обычные впускные щели двухтактного двигателя совмещены с впускным клапаном (поз.19). Поэтому, несмотря на то, что впускные щели уже будут открыты, выпуск можно задержать почти до точки НМТ, т.е. геометрически открытие впускных щелей цилиндра совершается на высоком рабочем давлении до открытия выпускного клапана. Реально впуск начнется только после открытия впускного клапана, как в четырехтактном двигателе. Потому и индикаторная диаграмма нового цикла должна быть близка к диаграмме четырехтактного цикла, т.е. расширение газа можно провести без потерь, так как это принято в четырехтактных двигателях. Почему это стало возможно, несмотря на то, что цикл выполняется за один оборот, а не за два оборота? Потому что поршень, приходя в нижнюю точку, не начнет сразу движение вверх, а остановится. Это дает длительное время на выпуск, продувку, охлаждение и впуск без опасения, что «надо успеть выполнить газообмен», пока щели не закрылись. Как результат - прирост в полезной работе. Об этом уже сказано в разделе «уровень техники». Без остановки поршня такое совмещение впускного клапана и впускных щелей цели не достигает.

В сечении «С-С» показано, что для уменьшения трения скольжения в кулисном пазе на шейку надо установить антифрикционные накладки (поз.28) и подавать масло к местам трения, а во избежание проворачивания шейки в щеке ее сечение в кулисе не должно быть круглым. Рекомендуется, для предотвращения ударов по внутренней и наружной стенке кулисного паза, иметь min зазор в этих местах.

Поскольку желательно, чтобы при доводке двигателя неподвижная промежуточная вставка (поз.7) была съемной, она выполнена на шлицах; ее во избежание наклепа от переменных нагрузок целесообразно центрировать конусным разрезным кольцом (поз.17).

Среднюю съемную часть коленвала надо центрировать призонным болтом (поз. 24) или кольцом конусным (поз.31).

В условиях неизбежного попадания в корпус газов от сгорания топлива для обеспечения необходимой чистоты смазки трущихся поверхностей необходимо изолировать обкатываемые поверхности от картерных газов (полости трения), используя детали поз.11, 13, 14, 18. Как вариант, на фиг.6 герметизация выполнена деталями поз.34, 35, 36. Для гарантированного предотвращения загрязнения масла осуществляется наддув воздуха (см. фиг.5) в изолированные полости смазки.

Несмотря на то, что дополнительные механические потери от трения в кулисе и в кулачковом пазе будут меньше, чем механические потери на лишних насосных ходах четырехтактного ДВС, применена обкатка кулачка (паза) внешней обоймой подшипника (на обойму одета втулка из антифрикционного материала (фиг.6, поз.39)). Это сделано с целью уменьшения трения между шатунной шейкой и поверхностями, которые с ней соприкасаются во время движения. Замена трения скольжения на трение обкатки дает уменьшение износа кулачка и кулисы. Сказанное не исключает использование трения скольжения там, где геометрия деталей этого однозначно требует.

При изготовлении и эксплуатации двигателя вероятно возникновение перекосов в кулачковых пазах разных стоек. Поэтому желательно, чтобы подшипники на шатунной шейке были самоустанавливающиеся. Анализ показал, что на прямую ось шатунной шейки поставить мощный подшипник не удается ввиду ограничения на радиус кривошипа. Если все же установлен более легкий подшипник, но он «не потянул» ударных нагрузок, тогда есть в запасе другие решения: автор, как пример, показал одно из них. Всегда, даже когда радиус кривошипа будет мал для установки подшипников, можно решить вопрос установки мощных подшипников, применив шейку кривошипа типа «люлька» (см. поз.40 фиг.6). В варианте кривошип «люлька» показана установка мощного сферического самоустанавливающегося двухрядного подшипника тяжелой широкой серии, но совершенно очевидно, что в «люльку» ставится любой подшипник, в том числе и спаренный, и специальный подшипник. Чтобы лучше понять, как работает «люлька», см. описание фиг.6.

Плоскости расположения щеки и обкатываемой поверхности могут быть как разными, так и одинаковыми; для последнего случая (как более сложного) предложен новый механизм с целью разгрузки линии контакта (см. описание фиг.7 в разделе «перечень фигур»). Это устройство названо «щекапод» - сокращение от слов щека и подшипник. Возможны и другие решения, в том числе применение специального подшипника по форме обкатываемой поверхности.

Такие существенные моменты реализации в металле 3-тактного цикла, как улучшение охлаждения поршня, улучшение качества смесеобразования, по сравнению с четырехтактным двигателем, смотри в разделе «перечень фигур» при описании фиг.8. Образование лучшего угла для передачи силы от шатуна к кривошипу смотри в описании фиг.4 упомянутого раздела.

Есть еще один существенный момент применения изобретения - возможность при установке цилиндров звездой по-новому решать проблемы компоновки и редуцирования. В 3-тактном двигателе впервые рассмотрен вопрос о возможности создания «парного» кривошипа, когда с одной стороны щеки можно установить две кривошипные шейки, оси которых параллельны и по окружности вращения разнесены на 180 градусов. Для тех же условий, изменяя только градус разноски по окружности вращения, рассмотрена возможность создания между одной и той же парой щек «тройного», «четверного» и т.д. кривошипа. Предлагается такие кривошипы называть «кривошипы МАТФЕЙ». Подробнее это рассматривается при описании фиг.9 и фиг.10.

При создании нового двигателя необходимо использовать все новое, что появилось в двигателестроении за последние десятилетия: использовать турбокомпрессор, применять оптимизированный впрыск топлива при малом давлении в цилиндре, добиваться послойного смесеобразования и многое другое.

ПЕРЕЧЕНЬ ФИГУР.

На фиг.1 показано: по каким траекториям в разных тактах трехтактного цикла движется ось шейки шатуна. Это принципиально определяет кинематику трехтактного двигателя. В разделе «сущность изобретения» уже хорошо описана фиг.1, и потому нет смысла еще раз говорить об этом. Упомянем только, что именно эта кинематика дает возможность, не изменяя габариты кривошипно-шатунного механизма, реализовать 3-тактный цикл.

На фиг.2 показан вариант кинематики 3-тактного цикла - кинематика цикла «3+». Эта фигура также уже хорошо описана в предыдущем разделе, добавим только, что реализация его «в железо» целесообразна после освоения 3-тактного цикла, реализация цикла «3+» конструктивно похожа на 3-тактный цикл.

На фиг.3 показана индикаторная диаграмма, на которой совмещены диаграммы двухтактного цикла с 3-тактным циклом и с циклом «3+». О том, что в 3-тактном цикле есть прибавка в работе двухтактного цикла, что в цикле «3+» есть дополнительная прибавка к работе 3-тактного цикла, уже сказано в предыдущем разделе. Следует, однако, еще сказать, что показанное на фиг.3 совмещение верхних и нижних больших дуг разных циклов (особенно, если есть цикл «3+») не совсем корректно. Например, чем лучше охлаждение, тем нижняя дуга диаграммы будет ближе расположена к оси «X». Еще пример: использование цикла «3+» должно привести к поднятию верхней дуги и т д. Однако общая картина соотношения работ в цикле верна. Поясним что Р’ - это max. давление для цикла «3+» при сохраненных степени сжатия и избытка воздуха. Утверждение автора, что новый цикл в вопросе экономичности, по крайней мере, не хуже четырехтактного очевиден, так как выпуск, охлаждение, впуск, горение организуются в новом цикле так, чтобы это было не хуже, а по многим показателем даже лучше, чем в 4-тактном цикле. Единственное «но» нового цикла, это то, что для него надо иметь воздуха немного более чем для 4-тактного цикла. Если же новый цикл объединяется с турбокомпрессором, тогда вопрос о затратах на дополнительный расход воздуха снимется как не актуальный, т.е. все «станет на свои места». С какой мощности турбокомпрессор начнет давать положительный эффект? Этот вопрос надо исследовать отдельно. Общие соображения дают основание полагать, что здесь многое зависит даже от «мелочей».

На фиг.4 показывается, что в цикле «3+» появляется возможность работать над улучшением среднеэффективного угла передачи силы от шатуна к кривошипу. Чем ближе угол между шатуном и кривошипом к 90 градусам, тем больше сила, направленная по касательной к окружности вращения, т.е. сила Т’ больше силы Т, так как cos90°=1. Если на большем косинусе иметь и большее давление в цилиндре, - это даст большую силу К (после 90° давление в цилиндре сильно падает). В таких суммарных условиях возрастает сила Т, направленная по касательной к окружности. Если увеличить длительность такта «3+», то расширение газа начинается позднее, однако, на увеличение длительности такта есть свои ограничения. Поэтому надо находить оптимальное соотношение двух разнонаправленных требований. Ясно одно: при наличии такта «3+» можно улучшить среднеэффективный угол передачи силы от шатуна к кривошипу.

На фиг.5 показывается один из вариантов возможного осуществления «в железе» того, о чем говорится в разделе «сущность изобретения». Дополним сказанное ранее в упомянутом разделе. Впускные щели в сечении А-А наклонены к плоскости головки поршня на угол α° для «прижима» воздуха (смеси) к канавкам (ребрам) на головке поршня (см. об этом описание фиг.8). Отдельно показан вариант установки щеки (поз.25) с использованием центрирующего конуса (поз.31) - это «вариант А» внизу левой стороны фиг 5. Номера позиций, которые пришлось повторить, имеют на чертеже как дополнение букву А. На фиг.5 показано, как уплотнить полости обкатки в неподвижной вставке и в крышках, а также показано уплотнение кулисного паза. Показанные на фигуре подача и слив масла, наддув герметизированной полости воздухом не надо понимать как детальное изображение конструкторского решения - это для автора лишь удобный способ выражения своей мысли о необходимости не только смазки, но и наддува. Автор, вообще, не ставил своей целью показать на фиг.5 все, что необходимо для двигателя. На фиг.5, в основном, отражены принципиальные моменты не типовых решений, применение которых в новом двигателе неизбежно.

На фиг.6 изображен вариант использования обкатки для решений, показанных ранее на фиг.5. Появление фиг.6 вызвано необходимостью показать, что если мощные подшипники при обкатке кулачка (кулачкового паза) не вписываются в геометрию щеки, то можно использовать способ установки «люлька». Для предотвращения проворачивания в щеке поверхности «Н» шейки выполняются плоскими (см. также сечение С-С на фиг.5).

На фиг.6 показан вариант уплотнения полости обкатки с использованием сильфона как основы для закрытия полостей и для прижима герметизирующего кольца (поз.34).

На фиг.7 показан вариант устройства для обкатки внутреннего кулачка (узел с названием «шекапод»). На фигуре вместо паза (как это изображено на фиг.5 и 6) показана обкатка внутреннего кулачка. Для разгрузки контактной зоны обкатки траектории движения шейки шатуна применено плавающее водило (поз.41), что дает возможность даже в условиях разной геометрии частей траекторий дополнительному подшипнику (поз.49) разгружать основной подшипник. Упомянутое выше «водило» ставится между шатуном и щекой механизма. Между подшипниками стоит пружина, которая, разжимая их, заставляет оба подшипника одновременно работать. При изменении траектории движения дополнительный подшипник все равно нагружается, потому что «водило» может «плавать» по радиусу. Для обеспечения возможности разборки узла щека и средняя часть коленчатого вала выполнены раздельно, а при их сборке применены призонные болты и стяжные болты с конусными вставными втулками с углом 2α°, меньшим угла самоторможения (см. поз.55). Идея узла «шекапод» заключается в установке щеки во внутреннее пространство кулачка (совмещение плоскостей щеки и кулачка) и применении плавающего водила для разгрузки контактных зон.

На фиг.7 показан один из возможных способов реализации этой идеи. По близким конструкторским решениям к тому, что показано на фиг.7, можно выполнить узлы, где число подшипников будет более двух.

При небольшом изменении узла щека и средняя часть коленвала (поз.46) могут стать единой деталью; это изменение должно определятся уровнем технологии и стойкостью поверхности обкатки. Внутреннюю неподвижную кулачковую поверхность, на фиг.7 обозначенную как поверхность обкатки, можно конструктивно трансформировать и в наружную кулачковую поверхность, или в то и в другое сразу в качестве разнесенного в разные плоскости кулачкового паза (при этом несколько изменятся конструкция узла).

Размер (в+в’)=S (ход поршня). Размер (в-в’) определяет время такта остановки поршня. Усилие соединения щеки и центральной части промежуточной опоры должно тарироваться. Крайние механизмы «щекапод» аналогичны механизмам, показанным на фиг.7, но без всего того, что связано с промежуточной опорой.

На фиг.8 показан разрез по ребрам головки поршня и по цилиндру (во время остановки поршня). Эта фигура весьма существенна, так как дает возможность показать принципиальные преимущества длительной остановки поршня при решении вопросов продувки, теплообмена, впуска и организации смесеобразования. В самом деле, когда поршень движется, и это изменяет объем газа, трудно стабилизировать происходящие процессы, а когда он остановлен, картина протекающих процессов должна стабилизироваться значительно легче и быстрее. По этой причине качество тепло- и газообмена в цикле должно возрасти, что является важнейшими предпосылками для повышения экономичности двигателя и улучшения экологии выхлопа. Без проведения экспериментов трудно предлагать картину расположения ребер поршня и их высоту для хорошего охлаждения поршня, трудно рекомендовать число и места расположения форсунок для создания между ребрами и над поршнем разного коэффициента избытка воздуха (для цикла ОТТО), но с чего-то надо начать. На фиг.8 через впускной клапан (поз. 29) воздух подается сначала (через полость расположенную между цилиндром (поз.2) и впускным кольцом (поз.58)) для продувки и охлаждения, и только потом впрыскивается топливо под ребра поршня. Показано, что, применяя несколько форсунок, можно добиться над поршнем разной величины а (коэффициента избытка воздуха).

На головке поршня выполнены перегородки, дающие возможность при остановке поршня его охладить и сформировать (в цикле «ОТТО») над поршнем послойную смесь (с разными коэффициентами избытка воздуха).

На фиг.9 и 10 показана одна из возможностей применения 3-тактного цикла в варианте 2 (см. ранее сказанное в разделе «сущность изобретения»). Стало возможным без применения прицепных шатунов устанавливать цилиндры звездой, уменьшать без каких-либо специальных механизмов редуцирования в несколько раз выходные обороты вала отбора мощности.

Рассмотрим, как это можно сделать. Чтобы, например, установить по окружности вращения кривошипа два цилиндра с центрально расположенными кривошипно-шатунными механизмами и с осями, которые продолжают друг друга, разделим окружность щеки на 24 части (по 15°). Вверху для первого цилиндра радиусом, равным радиусу кривошипа, из центра оси поршневого пальца в его нижнем положении проведем среднюю линию неподвижного кулачкового паза (она же линия вращения шатуна первого цилиндра). Внизу для второго цилиндра повторим построение, показывая его длинным пунктиром.

При построении совершенно не обязательно разбиение оси окружности кривошипа на 24 части и приравнивание «радиуса» шатуна к радиусу кривошипа, но так удобно для объяснения. Чем чаще разбиение, тем точнее строятся профили кривых. Внутри линии вращения шатуна оказалось 90° окружности с центром в точке «О», которая разбита на 6 частей. Оставшиеся 270° окружности с наружи лини