Аппарат для нанесения покрытия на формные пластины для металлографической печати

Иллюстрации

Показать всеПредложен аппарат для нанесения покрытия на формные пластины для металлографической печати, содержащий вакуумную камеру, имеющую внутреннее пространство, предусмотренное для размещения по меньшей мере одной формной пластины для металлографической печати, на которую должно быть нанесено покрытие, систему создания вакуума, соединенную с вакуумной камерой, предусмотренную для создания вакуума во внутреннем пространстве вакуумной камеры, и систему физического осаждения из паровой фазы (ФОПФ), предусмотренную для осуществления осаждения износостойкого материала покрытия в условиях вакуума на гравированную поверхность формной пластины для металлографической печати. Система физического осаждения из паровой фазы содержит по меньшей мере одну мишень с материалом покрытия, содержащую источник износостойкого материала покрытия, подлежащего осаждению на гравированную поверхность формной пластины для металлографической печати. Вакуумная камера расположена так, что формная пластина для металлографической печати, на которую должно быть нанесено покрытие, расположена, по существу, вертикально во внутреннем пространстве вакуумной камеры так, что ее гравированная поверхность обращена по меньшей мере к одной мишени с материалом покрытия. Аппарат для нанесения покрытия на формную пластину для металлографической печати содержит также подвижный несущий элемент, расположенный во внутреннем пространстве вакуумной камеры и предусмотренный для поддержания и циклического перемещения формной пластины для металлографической печати впереди и мимо по меньшей мере одной мишени с материалом покрытия. Предложенный аппарат для нанесения покрытия обеспечивает возможность надежного и эффективного покрытия формных пластин для металлографической печати слоем износостойкого материала покрытия, а также прост в эксплуатации и техническом обслуживании. 19 з.п. ф-лы, 8 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится, в общем, к аппарату для нанесения покрытия на формные пластины для металлографической печати, которые используются для изготовления документов, защищенных от подделки. В частности, настоящее изобретение относится к такому аппарату для нанесения покрытия на формные пластины для металлографической печати, с помощью которого можно осуществлять нанесение покрытия на формные пластины для металлографической печати путем физического осаждения из паровой фазы (ФОПФ) износостойкого материала покрытия, такого как, в частности, хром.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В области печати с защитой от подделок защищенных документов, таких как банкноты, как правило, предусмотрена операция так называемой металлографической печати с применением формных пластин (или аналогичных печатных сред) для металлографической печати, имеющих сложные криволинейные рисунки, выгравированные в поверхности формных пластин для металлографической печати (см., например, публикации международных заявок на изобретения №№ WO 03/103962 A1, WO 2007/119203 A1 и WO 2009/138901 A1, которые включены в описание настоящего изобретения путем ссылки).

В настоящее время формные пластины для металлографической печати, предназначенные для изготовления защищенных документов, обычно изготавливают лазерным гравированием исходной пластины из полимера (см., например, WO 03/103962 A1) или прямым лазерным гравированием металлической пластины (см., например, WO 03/103962 A1 и WO 2009/138901 A1). Альтернативные решения предусматривают прямое механическое гравирование металлической пластины с использованием поворотных штихелей и т.п., или травление металлической пластины, предварительно снабженной фотолитографическими методами подходящей для данной цели маской, стойкой к травителю. Во всех случаях перед тем, как использовать формные пластины для металлографической печати на прессах для металлографической печати, их сначала снабжают износостойким покрытием обычно из хрома с тем, чтобы увеличить твердость поверхности пластины для металлографической печати и, поэтому, ее стойкость к износу, а также стойкость к коррозии.

На момент создания настоящего изобретения формные пластины для металлографической печати принято покрывать хромом методом электроосаждения (или "хромированием"), то есть подверганием пластин для металлографической печати гальванической обработке в ванне для хромирования. Однако электроосаждение хрома потенциально проблематично из-за вредности для здоровья вследствие образования соединений шестивалентного хрома (или "хрома VI"), требующих специальной обработки и осторожного обращения.

Возможной альтернативой электроосаждению хрома является осаждение хрома (или аналогичных износостойких покрытий) методами физического осаждения из паровой фазы (ФОПФ). ФОПФ представляет собой технологический процесс, при котором атомы испускаются из твердого материала-мишени под действием бомбардировки ионами или атомами в вакуумной среде и затем осаждаются на ту подложку, на которую нужно.

Осаждение износостойких материалов покрытий на печатные среды, особенно среды для печати гравированием, само по себе в данной области техники уже известно. В патенте США № US 5252360 (и соответствующем европейском патенте № EP 0446762 B1), например, раскрыт способ защиты гравированных валка или пластины, например для глубокой печати, в котором подложку из металла, поверхность которой снабжена выгравированными элементами, покрывают по меньшей мере одним слоем металла или соединения металла для того, чтобы повысить износостойкость и коррозионную стойкость гравированных валка или пластины. Согласно патенту США US 5252360, на поверхность гравированных валка или пластины сначала наносят плотный промежуточный слой металлсодержащего компонента или содержащего керамический материал компонента толщиной приблизительно 1-15 микрон и с числом твердости по Виккерсу, равным по меньшей мере 850. Этот промежуточный слой наносят, например, распылением или электролитическим методом. Поверхность этого промежуточного слоя далее полируют или очищают, а затем подвергают действию вакуума. Не смотря на выдерживание в вакууме, в целях снятия напряжения подложку нагревают до температуры от по меньшей мере 240°C до приблизительно 480°C в течение периода времени продолжительностью от по меньшей мере 1 часа до приблизительно 4 часов. Затем, в конце периода отпуска, хотя термически обработанная гравированная подложка с промежуточным слоем непрерывно подвергается воздействию вакуума и выдерживается в нагретом состоянии при температуре в диапазоне от 200°C до 480°C, за счет физического осаждения из паровой фазы формируется износостойкий слой соединения металла толщиной примерно от 4 до 8 микрон с числом твердости по Виккерсу, равным по меньшей мере 2000, причем этот износостойкий слой, полученный путем осаждения из паровой фазы, в конечном счете, полируют.

В патенте США US 5252360 не описан и не упоминается конкретный тип аппарата для нанесения покрытия, позволяющего осуществлять осаждение износостойкого материала методом ФОПФ.

В опубликованной заявке Германии на выдачу патента на изобретение №. DE 19516883 A1, аналогично этому, описана гравированная печатная среда для глубокой печати, снабженная тонким слоем износостойкого материала покрытия. Заявка DE 19516883 A1 содержит неясную ссылку на использование аппарата для нанесения покрытия в вакууме, предназначенного для осуществления осаждения износостойкого материала покрытия, но в нем конкретно не указано, что это за аппарат для нанесения покрытия в вакууме.

В данной области техники известны аппараты для нанесения покрытия методом ФОПФ для областей применения, отличных от нанесения покрытия на формные пластины. Эти аппараты не являются непосредственно подходящими для обработки формных пластин для металлографической печати, предназначенных для изготовления защищенных документов. Известные аппараты для нанесения покрытия методом ФОПФ, как правило, или слишком малых размеров или чересчур большие и не обеспечивают возможность нанесения осаждением покрытий с необходимыми свойствами и толщиной, требующимися для изготовления формных пластин для металлографической печати. Таковым является, например, и аппарат для нанесения покрытий методом ФОПФ, описанный в патенте США № US 4892451, который имеет отношение конкретно к обработке дисков для хранения данных, таких как компакт-диски (CD) и магнитные диски, полупроводниковых пластин и подобных им подложек в форме пластины для оптических и/или электронных целей.

Аналогичным образом, способ нанесения покрытия, описанный в публикации заявки на выдачу патента США № US 2011/0139246 A1, применяется специально для нанесения осаждением тонкого прозрачного проводящего оксидного (ППО) слоя на подложку, предназначенную для использования в фотогальванических элементах, причем этот способ не может быть непосредственно применен для нанесения покрытия на формные пластины для металлографической печати, предназначенные для изготовления защищенных документов.

Таким образом, существует потребность в более совершенном техническом решении.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В связи с указанным выше основной задачей настоящего изобретения является создание аппарата для нанесения покрытия, усовершенствованного по сравнению с техническими решениями, уже известными в данной области техники, и в большей степени подходящего для нанесения покрытия на формные пластины для металлографической печати, используемые для защищенной печати.

Следующей задачей изобретения является создание такого аппарата для нанесения покрытия, который обеспечивает возможность надежного и эффективного покрытия формных пластин для металлографической печати слоем износостойкого материала покрытия.

Еще одной задачей изобретения является создание такого аппарата для нанесения покрытия, который прост в эксплуатации и который позволяет упростить выполнение операций технического обслуживания.

Эти задачи достигаются благодаря аппарату для нанесения покрытия на формные пластины для металлографической печати, охарактеризованному в формуле изобретения.

Согласно изобретению предлагается, таким образом, аппарат для нанесения покрытия на формные пластины для металлографической печати, содержащей вакуумную камеру, имеющую внутреннее пространство, предусмотренное для размещения по меньшей мере одной формной пластины для металлографической печати, на которую должно быть нанесено покрытие, систему создания вакуума, связанную с вакуумной камерой, предназначенную для создания вакуума во внутреннем пространстве вакуумной камеры, и систему физического осаждения из паровой (газовой) фазы (ФОПФ), предназначенную для осаждения износостойкого материала покрытия в условиях вакуума на гравированную поверхность формной пластины для металлографической печати, причем система физического осаждения и паровой фазы содержит по меньшей мере одну мишень с материалом покрытия, содержащую источник износостойкого материала покрытия, который осаждают на гравированную поверхность формной пластины для металлографической печати. Вакуумная камера расположена так, что формная пластина для металлографической печати, на которую должно быть нанесено покрытие, расположена по существу вертикально во внутреннем пространстве вакуумной камеры так, что ее гравированная поверхность обращена по меньшей мере к одной мишени с материалом покрытия. Аппарат для нанесения покрытия на формные пластины для металлографической печати содержит также подвижный несущий элемент, расположенный во внутреннем пространстве вакуумной камеры и предусмотренный для поддержания и циклического перемещения формной пластины для металлографической печати впереди и мимо по меньшей мере одной мишени из материала покрытия.

Согласно изобретению формная пластина для металлографической печати может быть соответствующим образом снабжена покрытием из износостойкого материала. Конфигурация вакуумной камеры, связанной с циклическим перемещением подвижного несущего элемента, поддерживающего формную пластину для металлографической печати, обеспечивает возможность формирования высококачественного покрытия на гравированной поверхности формной пластины для металлографической печати. Это устройство также дает возможность выполнить компактным в допустимых пределах аппарат для нанесения покрытия в целом. Вертикальное расположение вакуумной камеры дает дополнительное преимущество, заключающееся в том, что оно значительно уменьшает опасность попадания инородных частиц на гравированную поверхность формной пластины для металлографической печати.

В соответствии с предпочтительным примером осуществления изобретения система физического осаждения из паровой фазы представляет собой систему распыления, содержащую по меньшей мере одну распыляемую мишень виде магнетрона, действующего как мишень с материалом покрытия, источник питания газом для распыления, предназначенный для подачи газа во внутреннее пространство вакуумной камеры, и систему ионизации, вызывающую распыление износостойкого материала покрытия по меньшей мере одной распыляемой мишени с распыляемым материалом и осаждение распыленного износостойкого материала покрытия на гравированную поверхность формной пластины для металлографической печати. В данном случае система распыления, предпочтительно, может содержать по меньшей мере две мишени с распыляемым материалом, каждая из которых содержит износостойкий материал покрытия, подлежащий распылению, такой как чистый хром или титан. Применительно к настоящему изобретению распыление оказалось особенно подходящим методом нанесения покрытия путем ФОПФ, вполне пригодным для нанесения покрытия на формные пластины для металлографической печати.

В предпочтительном примере осуществления изобретения вакуумная камера и подвижный несущий элемент расположены так, что формная пластина для металлографической печати, на которую наносят покрытие, наклонена назад, причем угол наклона гравированной поверхности формной пластины для металлографической печати к вертикальной плоскости предпочтительно не превышает 20 градусов.

В соответствии с другим примером осуществления изобретения подвижный несущий элемент предусмотрен для возвратно-поступательного перемещения формной пластины для металлографической печати во внутреннем пространстве вакуумной камеры вдоль маршрута перемещения впереди по меньшей мере одной мишени с материалом покрытия. В отношении данного изобретения следует отметить, что циклическое перемещение формной пластины для металлографической печати может происходить и не поступательным перемещением, а например, путем поворота или колебания вокруг оси вращения. Однако предпочтительным является поступательное перемещение, поскольку оно позволяет значительно упростить конфигурацию вакуумной камеры и аппарата для нанесения покрытия в целом.

В описанном выше примере осуществления изобретения вакуумная камера предпочтительно может быть выполнена удлиненной формы с первой и второй концевыми частями на обоих концах маршрута поступательного перемещения подвижного несущего элемента, причем в первой концевой части вакуумной камеры предусмотрено наличие первой дверцы с уплотнением, с помощью которой осуществляется доступ во внутреннее пространство вакуумной камеры для обеспечения возможности загрузки формной пластины для металлографической печати, на которую должно быть нанесено покрытие, или выгрузки покрытой формной пластины для металлографической печати. Первая концевая часть вакуумной камеры может быть удобным образом соединена с чистым помещением, из которого осуществляется загрузка формных пластин для металлографической печати в вакуумную камеру и их выгрузка из вакуумной камеры. Может быть также предусмотрено наличие второй дверцы с уплотнением во второй концевой части вакуумной камеры, причем с помощью этой второй дверцы с уплотнением осуществляется дополнительный доступ во внутренне пространство вакуумной камеры в целях осуществления технического обслуживания.

Согласно предпочтительному примеру осуществления изобретения предусмотрено наличие съемных предохранительных панелей по меньшей мере на задней внутренней стенке вакуумной камеры сзади подвижного несущего элемента. Эти съемные предохранительные панели предназначены для облегчения выполнения операций технического обслуживания.

Еще в одном примере осуществления изобретения подвижный несущий элемент предусмотрен для размещения опоры для формной пластины для металлографической печати, на которой установлена формная пластина для металлографической печати, причем эта опора для формной пластины для металлографической печати может быть удалена из подвижного несущего элемента вместе с формной пластиной для металлографической печати.

В соответствии с предпочтительным примером осуществления изобретения вакуумная камера выполнена с отверстием в передней стенке, сообщающимся с внутренним пространством вакуумной камеры и вмещающим убирающуюся панель с уплотнением, на которой расположена по меньшей мере одна мишень с материалом покрытия, причем эта убирающаяся панель с уплотнением может перемещаться между убранным положением во время операций технического обслуживания, в котором обеспечен доступ во внутреннее пространство вакуумной камеры через отверстие в передней стенке камеры, и рабочим положением, в котором отверстие передней стенки камеры герметично закрыто убирающейся панелью с уплотнением, что обеспечивает установку по меньшей мере одной мишени с материалом покрытия в рабочее положение внутри отверстия передней стенки камеры.

В этом конкретном случае убирающаяся панель с уплотнением преимущественно может быть закреплена на одном конце на вакуумной камере с помощью поворотного шарнира, причем убирающаяся панель с уплотнением в убранном положении предпочтительно расположена горизонтально так, что поверхность по меньшей мере одной мишени с материалом покрытия ориентирована в направлении вверх.

В еще более предпочтительном варианте аппарат для нанесения покрытия на формные пластины для металлографической печати дополнительно содержит механизм затвора, предназначенный для избирательной установки перегородки между внутренним пространством вакуумной камеры и по меньшей мере одной мишенью из материала покрытия, расположенной на убирающейся панели с уплотнением.

Кроме того, в случае распылительной системы, действующей как система физического осаждения покрытия из паровой фазы, которая содержит по меньшей мере одну мишень с распыляемым материалом в виде магнетрона, действующего как мишень с материалом покрытия, аппарат для нанесения покрытия может быть также снабжен устройством для профилирования магнитного поля магнетрона. Такое устройство может, в частности, содержать электрическую обмотку, окружающую отверстие в передней стенке и размещенную вблизи по меньшей мере одной мишени с материалом покрытия, когда она установлена в рабочее положение, причем эта электрическая обмотка во время операции распыления находится под напряжением.

В следующем примере осуществления изобретения система создания вакуума содержит основную насосную систему и по меньшей мере один турбомолекулярный вакуумный насос, причем этот турбомолекулярный вакуумный насос предпочтительно соединен с внутренним пространством вакуумной камеры через регулирующую задвижку.

Другие предпочтительные примеры осуществления изобретения составляют предмет зависимых пунктов формулы изобретения и рассмотрены ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие признаки и преимущества настоящего изобретения станут более очевидны после ознакомления с представленным ниже подробным описанием примеров осуществления изобретения, приведенных исключительно как не ограничивающие объем изобретения примеры и поясняемых прилагаемыми чертежами, на которых:

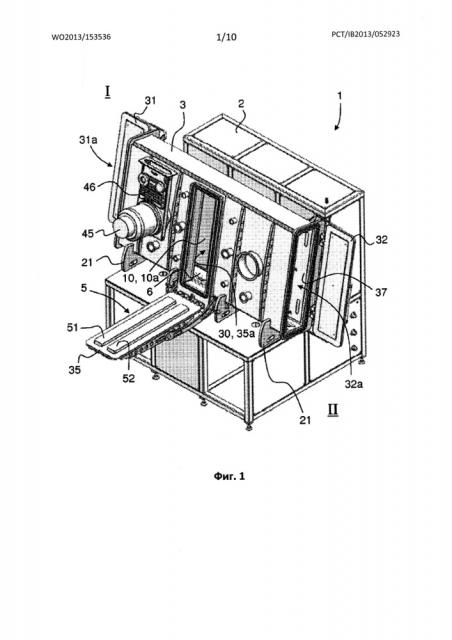

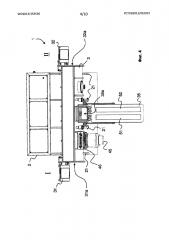

Фигура 1 - вид в перспективе аппарата для нанесения покрытия на формную пластину для металлографической печати согласно предпочтительному примеру осуществления изобретения;

Фигура 2 - вид спереди аппарата для нанесения покрытия на формную пластину для металлографической печати по фигуре 1;

Фигура 3 - вид сбоку аппарата для нанесения покрытия на формную пластину для металлографической печати по фигуре 1;

Фигура 4 - вид сверху аппарата для нанесения покрытия на формную пластину для металлографической печати по фигуре 1;

Фигура 5 - схема аппарата для нанесения покрытия на формную пластину для металлографической печати по фигуре 1, на которой схематически изображены дополнительные функциональные компоненты аппарата;

Фигура 6 - схематическое изображение вакуумной камеры аппарата для нанесения покрытия на формные пластины для металлографической печати и пояснение поступательного перемещения подвижного несущего элемента, поддерживающего формную пластину для металлографической печати, на которую должно быть нанесено покрытие;

Фигуры 7A-7C - схематические пояснительные виды, показывающие, как может работать система создания вакуума, соединенная с вакуумной камерой, с помощью которой создается вакуум во внутреннем пространстве вакуумной камеры; и

Фигура 8 - схематическое представление аппарата для нанесения покрытия на формные пластины для металлографической печати, соединенного на одной концевой части с чистым помещением, где подготавливают формные пластины для металлографической печати, на которые должно быть нанесено покрытие, перед операцией нанесения покрытия и где совершают манипуляции с формной пластиной для металлографической печати после нанесения покрытия.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Применительно к настоящему изобретению выражение "формная пластина для металлографической печати" обозначает конкретно гравированную печатную формную пластину (печатную форму), используемую для изготовления защищенных документов, таких как банкноты. Такие "формные пластины для металлографической печати" следует отличать от печатных сред для глубокой печати, которые используются в области глубокой печати для изготовления журналов или упаковок. При глубокой печати в качестве печатной среды, как правило, используется формный цилиндр глубокой печати, причем этот формный цилиндр глубокой печати принято снабжать некоторым количеством удерживающих краску элементов различных размеров и/или глубины, которые распределены с образованием однородной и регулярной структуры на периферии формного цилиндра глубокой печати. В отличие от этого, формные пластины для металлографической печати, которые используются в области защищенной печати, снабжены сложными и фасонными узорами из кривых линий, которые выгравированы в поверхности формной пластины для печати (снова см. публикации международных заявок на изобретения №№ WO 03/103962 A1, WO 2007/119203 A1 и WO 2009/138901 A1, которые относятся к изготовлению формных пластин для металлографической печати, предназначенных для применения там, где требуется защищенная печать).

В случае настоящего изобретения упоминается метод физического осаждения из паровой фазы (ФОПФ), известный как "осаждение распылением". Осаждение распылением (или "распыление") представляет собой метод ФОПФ, обеспечивающий осаждение материалов покрытия путем распыления, то есть путем выброса атомов материала покрытия из мишени с распыляемым материалом, содержащей твердый источник материала покрытия, на ту подложку, на которую должно быть нанесено покрытие. Выброс (или распыление) атомов из мишени с распыляемым материалом, как правило, происходит в результате бомбардировки мишени с распыляемым материалом атомами или ионами в условиях вакуума при использовании инертного газа (такого как аргон), который ионизируется вблизи мишени с распыляемым материалом с образованием ионов (в частности, ионов серебра Ar+), налетающих с высокой энергией на распыляемую мишень, вызывая тем самым выброс путем распыления атомов материала покрытия, которые затем падают по баллистической траектории на ту подложку, на которую должно быть нанесено покрытие. Высокоэнергетические ионы, как правило, генерируются плазмой, которая содержится в окрестности мишени с распыляемым материалом, за счет действия соответствующего магнитного поля. Для получения химических соединений на поверхности подложки, покрываемой комбинацией атомов, распыляемых с помощью химически активного газа, в вакуумную камеру в течение процесса распыления может быть дополнительно подан химически активный газ (такой как азот).

На фигуре 1 представлен вид в перспективе аппарата для нанесения покрытия на формную пластину для металлографической печати согласно предпочтительному примеру осуществления изобретения, причем этот аппарат для нанесения покрытия обозначен общей позицией 1. На фигурах 2-4 представлены соответственно вид спереди, вид сбоку и вид сверху аппарата 1 для нанесения покрытия на формную пластину для металлографической печати по фигуре 1. Фигуры 5-8 представляют собой дополнительные пояснительные виды и схематические изображения аппарата 1 для нанесения покрытия на формную пластину для металлографической печати.

Аппарат 1 для нанесения покрытия на формную пластину для металлографической печати по существу содержит шасси 2, служащее опорой для вакуумной камеры 3, причем вакуумная камера 3 установлена по существу вертикально при помощи четырех поддерживающих в вертикальном положении элементов 21. Точнее, вакуумная камера 3 имеет внутреннее пространство 30 (см также на фигурах 3, 5, 6 и 7A-C), которое предусмотрено для размещения одной формной пластины 10 для металлографической печати, на которую должно быть нанесено покрытие, причем вакуумная камера 3 расположена так, что формная пластина 10 для металлографической печати, на которую должно быть нанесено покрытие, размещена по существу вертикально во внутреннем пространстве 30 вакуумной камеры 3 так, что ее гравированная поверхность, обозначенная позицией 10a, обращена к передней части аппарата 1, где расположена по меньшей мере одна мишень с материалом покрытия системы 5 физического осаждения из паровой фазы (ФОПФ), когда она находится в рабочем положении (см., например, на фигурах 5 и 6). В этом примере предусмотрено наличие двух таких мишеней с материалом покрытия, обозначенных позициями 51 и 52. Система 5 ФОПФ предназначена для осуществления осаждения в условиях вакуума износостойкого материала покрытия на гравированную поверхность 10a формной пластины 10 для металлографической печати, причем каждая мишень 51, 52 с материалом покрытия содержит источник необходимого износостойкого материала покрытия, подлежащего осаждению, такого как чистый хром или титан (или аналогичные материалы покрытия, подходящие для осаждения методом ФОПФ).

Согласно этому примеру осуществления изобретения система 5 ФОПФ представляет собой систему распыления, содержащую по меньшей мере одну мишень с распыляемым материалом в виде магнетрона, действующего как мишень с материалом покрытия (в этом случае предусмотрено наличие двух таких магнетронов, действующих как мишени 51, 52), источник питания газом для распыления, предназначенный для подачи газа для распыления (такого как аргон) во внутреннее пространство 30 вакуумной камеры 3 (такой источник питания газом для распыления схематически показан на фигуре 5 как компонент 55), и систему ионизации, вызывающую распыление износостойкого материала покрытия мишеней 51, 52 и осаждение распыленного износостойкого материала покрытия на гравированную поверхность 10a формной пластины 10 для металлографической печати. В этом примере мишени 51, 52 с материалом покрытия образуют катод системы 5 распыления, что является известным в данной области техники.

В этом предпочтительном примере вакуумная камера 3 выполнена с отверстием 35a в передней стенке, сообщающимся с внутренним пространством 30 вакуумной камеры 3 и вмещающим убирающуюся панель 35 с уплотнением, на которой размещены мишени 51, 52 с материалом покрытия системы 5 ФОПФ. Эта убирающаяся панель 35 с уплотнением может перемещаться между убранным положением во время операций технического обслуживания (которое показано на фигурах 1-4 и 8), обеспечивающим тем самым доступ во внутреннее пространство 30 вакуумной камеры 3 через отверстие 35a передней стенки камеры, и рабочим положением (которое показано на фигурах 5-7A-C), где отверстие 35a передней стенки камеры герметично закрыто убирающейся уплотнительной панелью 35, обеспечивая тем самым установку мишеней 51, 52 с материалом покрытия в рабочее положение в отверстии 35a передней стенки камеры.

Как видно из фигур чертежей, убирающаяся уплотнительная панель 35 предпочтительно закреплена на одном конце (а именно на нижнем конце) на вакуумной камере 3 с помощью поворотного шарнира. Из фигур 1-4 также видно, что убирающаяся панель предпочтительно занимает в убранном состоянии по существу горизонтальное положение, в котором поверхность мишеней 51, 52 из материала покрытия ориентирована в направлении вверх, что облегчает выполнение операций технического обслуживания, таких как замена любой из мишеней 51, 52 из материала покрытия на новую мишень. Приведение в движение убирающейся панели 35 с уплотнением из рабочего положение в убранное положение и наоборот может осуществляться с помощью соответствующего приводного механизма, такого как приводной механизм, приводимый в действие от двигателя.

Предусмотрено также наличие подвижного несущего элемента 6, расположенного во внутреннем пространстве 30 вакуумной камеры 3, причем этот подвижный несущий элемент 6 предусмотрен для поддержания и циклического перемещения формной пластины 10 для металлографической печати впереди и мимо мишеней 51, 52 с материалом покрытия. В данном случае вакуумная камера 3 и подвижный несущий элемент 6 расположены так, что формная пластина 10 для металлографической печати, на которую должно быть нанесено покрытие, наклонена назад (см. на фигуре 3), причем угол наклона гравированной поверхности 10a формной пластины 10 для металлографической печати к вертикальной плоскости предпочтительно не превышает 20 градусов.

В поясняемом примере осуществления изобретения, как схематически показано на фигурах 5 и 6, подвижный несущий элемент 6 предусмотрен для поступательного перемещения формной пластины 10 для металлографической печати возвратно-поступательно во внутреннем пространстве 30 вакуумной камеры 3 и вдоль маршрута T поступательного перемещения впереди мишеней 51, 52 из материала покрытия и мимо них. Вакуумная камера 3 соответственно выполнена так, что имеет удлиненную форму с первой и второй концевыми частями, указанными общими позициями I и II, на обоих концах маршрута T поступательного перемещения подвижного несущего элемента 6.

Кроме того, подвижный несущий элемент 6 предпочтительно предусмотрен для размещения опоры 65 для формной пластины для металлографической печати (см. на фигурах 2, 3, 5, 6), на которой установлена формная пластина 10 для металлографической печати, причем опора 65 может сниматься с подвижного носителя 6 вместе с формной пластиной 10 для металлографической печати. Сам несущий элемент 6 направляется вдоль маршрута T поступательного перемещения при помощи нижней и верхней рельсовых направляющих 61, 62 (см. на фигуре 3), которые закреплены к нижней и верхней внутренним стенкам вакуумной камеры 3. Приведение в движение подвижного несущего элемента 6 вдоль маршрута T поступательного перемещения, осуществляется с помощью подходящего для данной цели приводного механизма, такого как двигатель, приводящий в движение зубчатое колесо (не показано), которое входит в зацепление и взаимодействует с рейкой 63 (показана на фигуре 3), расположенной на задней стороне подвижного несущего элемента 6.

Из фигур 1-3 также видно, что по меньшей мере на задней внутренней стенке 37a вакуумной камеры 3 сзади подвижного несущего элемента 6 предусмотрены съемные предохранительные панели 37. Эти съемные предохранительные панели 37 предназначены для облегчения выполнения операций очистки и удаления остатков процесса нанесения покрытия.

В первой концевой части I вакуумной камеры 3 предусмотрено наличие первой дверцы 31 с уплотнением, причем эта первая дверца 31 с уплотнением обеспечивает доступ, обозначенный позицией 31a, во внутреннее пространство 30 вакуумной камеры 3 для обеспечения возможности загрузки формной пластины 10 для металлографической печати, на которую должно быть нанесено покрытие, или выгрузки покрытой формной пластины 10 для металлографической печати. Как схематически показано на фигуре 8, первая концевая часть I вакуумной камеры 3 предпочтительно соединена с чистым помещением 100, из которого осуществляется загрузка формных пластин 10 для металлографической печати в вакуумную камеру 3 или выгрузка их из вакуумной камеры 3. Это позволяет осуществлять манипуляции в контролируемой окружающей среде с формными пластинами 10 для металлографической печати до и после операции нанесения покрытия, избежав при этом необходимости в размещении в чистом помещении 100 всего аппарата 1 для нанесения покрытия, причем оператору, находящемуся в чистом помещении 100, обеспечен доступ к аппарату 1 для нанесения покрытия через первую дверцу 31 с уплотнением и доступ 31a во внутреннее пространство 30 вакуумной камеры 3.

Может быть также предусмотрено наличие второй дверцы 32 с уплотнением во второй концевой части II вакуумной камеры 3, причем эта вторая дверца 32 с уплотнением обеспечивает возможность доступа, обозначенного позицией 32a, во внутреннее пространство 30 вакуумной камеры для технического обслуживания.

Во время операции нанесения покрытия внутреннее пространство 30 вакуумной камеры 3 герметизировано, убирающаяся панель 35 с уплотнением и дверцы 31, 32 с уплотнением закрыты и закреплены к основной раме вакуумной камеры 3. К вакуумной камере 3 подключена соответствующая система 4 создания вакуума для того, чтобы создать вакуум во внутреннем пространстве 30 вакуумной камеры. Некоторые компоненты системы 4 создания вакуума видны на фигурах 1-4, включая так называемый турбомолекулярный вакуумный насос 45 (поставляемый, например, компанией Oerlikon Leybold Vacuum GmbH - www.oerlikon.com/leyboldvacuum) и связанную с ним регулирующую задвижку 46 (поставляемую, например, компанией VAT Vakuumventile AG - www.vatvalve.com), которые установлены непосредственно на передней стороне вакуумной камеры.

На фигуре 5 представлено схематическое изображение, демонстрирующее схему системы 4 создания вакуума, используемую применительно к предпочтительному примеру осуществления изобретения. Такая система 4 создания вакуума содержит основную вакуумную насосную систему 40, содержащую первый вакуумный насос 41 и второй вакуумный насос 42, соединенные последовательно (такие, как так называемые вакуумные насосы Рутса, поставляемые компанией Oerlikon Leybold Vacuum GmbH - www.oerlikon.com/leyboldvacuum). Как показано на фигуре 5, основная вакуумная насосная система 40 функционально связана с внутренним пространством 30 вакуумной камеры 3 через трубопровод, содержащий первый клапан 401. Основная вакуумная насосная система 40 соединена также с внутренним пространством 30 вакуумной камеры 3 через турбомолекулярный насос 45 и трубопровод, содержащий другой клапан 402. Имеется также вспомогательный насос 43, причем этот вспомогательный насос 43 соединен с турбомолекулярным насосом 45 через трубопровод, содержащий третий клапан 403. Предусмотрено также наличие разгрузочного клапана 405, спуск затвора которого происходит в конце процесса нанесения покрытия для обеспечения возможности возврата давления во внутреннем пространстве 30 вакуумной камеры 3 к уровню атмосферного давления. На фигуре 5 также показано, что источник 55 питания газом для распыления соединен с внутренним пространством 30 вакуумной камеры 3 через трубопровод, содержащий клапан 455, дающий возможность осуществлять инжекцию газа (такого как аргон), требующегося для распыления. Следует понимать, что может быть предусмотрен подвод более чем одного газа для распыления, а также, при необходимости, дополнительные подачи, например, химически активного газа (такого как аргон).

Фигуры 7A-C представляют собой схематические виды, поясняющие работу системы 4 создания вакуума, с помощью которой создается вакуум во внутреннем пространстве 30 вакуумной камеры 3. Как показано на фигуре 7A, на начальном этапе, в то время как происходит откачка воздуха из внутреннего пространства 30 вакуумной камеры 3 через трубопровод, содержащий клапан 401, посредством первого вакуумного насоса 41 основной вакуумной насосной системы 40 (второй вакуумный насос 42 на этом начальном этапе неактивен). Турбомолекулярный насос 45 (который работает) на начальном этапе не связан с внутренним пространством 30 вакуумной камеры 3 и, к тому же, отключен от основной вакуумной насосной системы (клапан 402 закрыт). Однако в активном состоянии находится вспомогательный насос 43 (и связанный с ним клапан 403) для того, чтобы поддерживать низкое давление в трубопроводе ниже по ходу потока от турбомолекулярного насоса 45. На втором этапе, который показан на фигуре 7B, вступает в работу второй вакуумный 42, чтобы откачивать больший объем воздуха из внутреннего пространства 30 вакуумной камеры 3. Когда давление во внутреннем пространстве 30 вакуумной камеры 3 достигает определенного уровня, при котором может эксплуатироваться турбомолекулярный насос 45, один за другим закрываются клапаны 401 и 403, тогда как клапан 402 открывается. В то же время происходит открытие регулирующей задвижки 46, чтобы подключить турбомолекулярный насос 45 к внутреннему пространству 30 вакуумной камеры 3, тем самым обеспечив возможность перекачки воздуха через турбомолекулярный насос 45 и основную вакуумную насосную систему 40. Регулирующая задвижка 46 может эксплуатироваться в так называемом режиме "пропорционального регулирования" для обеспечения возможности отвечать требованиям регулирования и подстройки уровня вакуума внутри вакуумной камеры 3.

Сраз