Циклон для очистки газового потока от капель жидкой фазы

Иллюстрации

Показать всеИзобретение относится к процессу очистки газовых потоков от капельной жидкости и может быть использовано в нефтеперерабатывающей, нефтехимической, химической и других отраслях промышленности. Циклон для очистки газового потока от капель жидкой фазы включает цилиндрический корпус с тангенциальным входным патрубком для ввода загрязненного капельными частицами жидкой фазы газового потока и коническим днищем с бункером сбора жидкой фазы выделенных из газового потока примесей, снабженный центральной выходной трубой для отвода очищенного газового потока. В нижней части центральной выходной трубы коаксиально с ней устанавливают отбортованный наружу патрубок, внутрь которого помещают многоканальный завихритель со спиральными каналами прямоугольного сечения. Пространство между внутренней стенкой центральной выходной трубы и наружной стенкой отбортованного наружу патрубка формирует гидравлический затвор, а между нижним обрезом центральной выходной трубы и отбортовкой патрубка обеспечивают зазор для стока избытка жидкой фазы из гидравлического затвора. Техническим результатом изобретения является увеличение степени очистки газовых потоков от капель жидкой фазы за счет формирования в одном корпусе аппарата двухступенчатого воздействия центробежных сил на загрязненный капельными частицами жидкой фазы газовый поток. 2 з.п. ф-лы, 1 ил., 3 пр.

Реферат

Изобретение относится к процессу очистки газовых потоков от капельной жидкости и может быть использовано в нефтеперерабатывающей, нефтехимической, химической и других отраслях промышленности.

Известно устройство для центробежного разделения газожидкостной смеси, содержащее входной патрубок, размещенный по касательной к периферийной части корпуса, два выходных патрубка, механизм вращения потока для создания центробежной силы, отличающийся тем, что механизм вращения потока выполнен в виде плоской Архимедовой спирали, между витками которой образован канал для прохождения потока, при этом выходные патрубки размещены в центральной части спирали и разделены неподвижной перегородкой, снабженной поворотной осью, соединенной с подвижной лопастью, управляемой сервоприводом, связанным через систему управления с датчиком давления (патент RU 2465053 С2, МПК В04С1/00, заявлен 11.10.2010, опубликован 27.10.2012). Недостатком данного устройства является низкая эффективность разделения, вызванная невозможностью обеспечения конструкцией устройства достаточного времени пребывания в нем неоднородной системы, необходимого для того, чтобы капля жидкости была отброшена к стенке корпуса устройства с обеспечением последующего слияния отдельных отброшенных капель в единый поток жидкости, отводимый через выходной патрубок 4. В приведенном примере при скорости потока газа на входе 12 м/с и сечении канала 250 см2 толщиной, например, 10 см и шириной 25 см при диаметре корпуса около 1 м поток газа по каналу длиной не более 3 м делает всего около 1,5 оборота и находится в зоне действия центробежных сил всего около 0,25 с, тогда как для осаждения капли жидкости, например воды, диаметром 1,5×10-5 м из воздушного потока необходимо около 3 с.

Известен барботажно-вихревой аппарат для мокрой очистки газа, содержащий циклон, цилиндрическую камеру с входной трубой, трубу перетока шлама в шламосборник, осевой ороситель, перфорированный по всей длине отверстиями малого диаметра и заглушенный с выходного конца, отличающийся тем, что цилиндрическая камера снабжена парой завихрителей, установленных последовательно: первый по ходу газа завихритель жестко скреплен с осевым оросителем, а второй по ходу газа завихритель выполнен с центральным отверстием и соединен со стенками цилиндрической камеры, образуя зазор для прохождения газового потока к центральной части аппарата, при этом завихрители выполнены в форме эллиптического параболллоида, направляющие лопасти которого изогнуты по винтовой поверхности и образуют криволинейные конфузорные каналы (патент RU 2382680 С2, МПК В04С5/23, В01D47/06, заявлен 28.04.2008, опубликован 27.02.2010). Недостатками данного аппарата являются:

1) низкая эффективность разделения, вызванная невозможностью создания протока неоднородной системы типа «пена», которая формируется за счет барботажа газового потока через жидкость, в то время как в заявленном аппарате жидкость вводят в осевой ороситель, через отверстия которого струи жидкости выбрасываются в объем газового потока и дробятся при этом на капли, формируя аэрозоль – неоднородную систему типа тумана, в основном поступающую далее в циклон и лишь частично разделяющуюся на жидкость и газовый поток в цилиндрической камере в поле центробежных сил;

2) практически полное отсутствие в аэрозольной системе выделения твердых частиц из очищаемого газового потока в капли жидкости;

3) образование криволинейных конфузорных каналов, по которым аэрозоль перемещается на выходе из завихрителя, приводящее к расширению закрученного потока аэрозоля и, как следствие, к снижению скорости потока, уменьшению центробежной силы и снижению качества разделения в цилиндрической камере.

Известен циклон, включающий корпус, лопатки завихрителя, выпускную трубу, снабженную коническим отражателем потока, прикрепленным на входе газа в выпускную трубу, отличающийся тем, что он снабжен дополнительным отражателем потока, установленным на выпускной трубе над лопатками завихрителя, при этом его большее основание примыкает к лопаткам завихрителя, а большее основание отражателя, прикрепленного на входе газа в выпускную трубу, расположено в одной плоскости с нижним обрезом выпускной трубы, причем угол раскрытия конусов конических отражателей составляет 60 градусов (патент RU 2367523 С1, МПК В04С5/103, заявлен 11.02.2008, опубликован 20.09.2009). Недостатками данного циклона являются:

установленный на выпускной трубе над лопатками завихрителя дополнительный отражатель потока, который приводит к возрастанию гидравлического сопротивления потока на входе в завихритель;

практически полное отсутствие осаждения капель жидкости из аэрозоля на наружной вертикальной поверхности выпускной трубы: за счет действия гравитационного поля осаждение капель жидкости возможно только на горизонтальную, а не вертикальную поверхность, следовательно, на выпускной трубе стекающая вниз пленка жидкости не образуется, в принципе на выпускной трубе может удерживаться только капля жидкости, непосредственно ударившаяся о ее поверхность, однако с учетом высокой скорости очищаемого газа в пространстве между пластинами крепления циклона вероятность срыва капли жидкости с поверхности выпускной трубы газом выше, чем ее фиксация на этой поверхности с образованием жидкой пленки;

отсутствие возможности у оставшейся в небольшом количестве на наружной поверхности отражателя 4 пленки жидкости перетечь на наружную поверхность выпускной трубы и транспортироваться к отражателю 5 в силу специфики геометрии конструкции циклона.

Также известны и широко применяются циклоны системы НИИОГАЗ, включающие цилиндрический корпус с тангенциальным входным патрубком для ввода загрязненного частицами жидкой фазы газового потока и коническим днищем с бункером сбора тяжелой фазы выделенных из газа примесей, снабженный центральной выходной трубой для отвода очищенного газа (Касаткин А.Г. Основные процессы и аппараты химической технологии. 9-е изд. М.: Альянс, 2004, 750 с.). Недостатками данной конструкции циклона являются:

1) низкая эффективность циклона: степень очистки около 50 % при размере выделяемых частиц 1,5×10-5 м и диаметре циклона 0,6-0,8 м (Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. М.: ООО «РусМедиаКонсалт», 2004, с. 98), связанная с тем, что увеличение относительно низкого для циклонов фактора центрифугирования за счет уменьшения диаметра циклона приводит к квадратичному снижению его производительности и необходимости параллельной установки ряда циклонов для очистки больших потоков газа, увеличивающей материалоемкость систем очистки газа;

единственный способ увеличения степени очистки газа – последовательная установка нескольких циклонов, увеличивающая гидравлическое сопротивление и материалоемкость систем очистки газа.

Техническая задача предлагаемого изобретения заключается в разработке конструкции циклона, обеспечивающей увеличение степени очистки газовых потоков от капельной жидкости.

Поставленная техническая задача решается тем, что в циклоне для очистки газового потока от капель жидкой фазы, включающем цилиндрический корпус с тангенциальным входным патрубком для ввода загрязненного капельными частицами жидкой фазы газового потока и коническим днищем с бункером сбора тяжелой фазы выделенных из газового потока примесей, снабженном центральной выходной трубой для отвода очищенного газового потока, в нижней части центральной выходной трубы коаксиально с ней устанавливают отбортованный наружу патрубок, внутрь которого помещают многоканальный завихритель со спиральными каналами прямоугольного сечения, а пространство между внутренней стенкой центральной выходной трубы и наружной стенкой отбортованного наружу патрубка формирует гидравлический затвор, при этом между нижним обрезом центральной выходной трубы и отбортовкой патрубка обеспечивают зазор для стока избытка жидкой фазы из гидравлического затвора. Подобное решение позволяет после центробежной очистки газового потока от капель жидкой фазы в пространстве между цилиндрическим корпусом циклона и центральной выходной трубой выполнить дополнительную центробежную очистку газового потока от капель жидкой фазы непосредственно в центральной выходной трубе за счет сообщения газовому потоку вращательного движения во время его прохождения через многоканальный завихритель со спиральными каналами прямоугольного сечения, при этом капли жидкой фазы отбрасываются на внутреннюю стенку центральной выходной трубы и стекают в пространство между внутренней стенкой центральной выходной трубы и наружной стенкой отбортованного наружу патрубка, образуя гидравлический затвор.

Целесообразно, чтобы нижний обрез центральной выходной трубы имел перфорацию и был сопряжен с отбортовкой патрубка для стока жидкой фазы из гидравлического затвора в пространство между цилиндрическим корпусом циклона и центральной выходной трубой, а высота отбортованного наружу патрубка обеспечивалась не ниже величины Н, рассчитанной по уравнению:

H=ΔP/(g*ρ),

где ΔP – перепад давления газа в завихрителе,

g – ускорение силы тяжести,

ρ – плотность улавливаемой в циклоне жидкости.

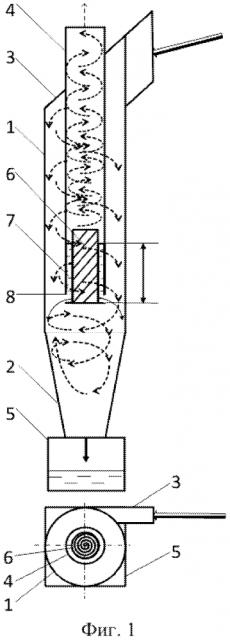

Заявляемое изобретение иллюстрируется фигурой 1, на которой приведена конструкция циклона для очистки газового потока от капель жидкой фазы.

Конструкция циклона на фигуре 1 включает следующие позиции:

1 – цилиндрический корпус,

2 – коническое днище,

3 – тангенциальный входной патрубок,

4 – центральная выходная труба,

5 – бункер сбора жидкой фазы,

6 – многоканальный завихритель,

7 – отбортованный наружу патрубок,

8 – зазор для стока избытка жидкой фазы из гидравлического затвора.

Заявляемый циклон работает следующим образом. Загрязненный капельными частицами жидкой фазы газовый поток вводят со скоростью 10-15 м/с в цилиндрический корпус 1 через тангенциальный входной патрубок 3, сообщая за счет этого вращательное движение, создающее центробежную силу, действующую на капли жидкой фазы в 800-1000 раз больше (в зависимости от плотности жидкой и газовой фаз), чем на газовый поток. За счет созданной центробежной силы основная часть капель жидкой фазы, особенно крупные, отбрасывается на внутреннюю поверхность цилиндрического корпуса 1, формируя на ней пленку жидкой фазы, стекающую под действием силы тяжести в бункер сбора жидкой фазы 5. Частично очищенный газовый поток с оставшейся частью капель жидкой фазы поступает в многоканальный завихритель 6, установленный в отбортованный наружу патрубок 7, размещенный в центральной выходной трубе 4, и при прохождении по спиральным каналам прямоугольного сечения многоканального завихрителя 6 вновь приобретает вращательное движение, создающее центробежную силу, действующую на оставшиеся капли жидкой фазы. Эта вторичная центробежная сила по крайней мере вдвое превышает первичную центробежную силу, развиваемую в пространстве между цилиндрическим корпусом 1 и центральной выходной трубой 4, за счет чего на внутреннюю поверхность центральной выходной трубы 4 отбрасываются не только оставшиеся в газовом потоке крупные, но и более мелкие капли жидкой фазы, что увеличивает степень очистки газового потока от капель жидкой фазы за счет осуществления двухступенчатой очистки газового потока. Отброшенные на внутреннюю поверхность центральной выходной трубы 4 капли жидкой фазы формируют на ней пленку жидкой фазы, стекающую под действием силы тяжести в пространство между внутренней поверхностью центральной выходной трубы 4 и отбортованным наружу патрубком 7, создавая при этом гидравлический затвор, в котором высота слоя жидкой фазы Н препятствует байпасному перетоку очищаемого газового потока в центральную выходную трубу 4, минуя многоканальный завихритель 6. При увеличении уровня жидкой фазы в гидравлическом затворе больше величины Н обеспечивается сток избытка жидкой фазы из гидравлического затвора через зазор для стока избытка жидкой фазы из гидравлического затвора 8, при этом вытекшая струя в зависимости от содержания частиц жидкой фазы в очищаемом газовом потоке падает под действием силы тяжести непосредственно в бункер сбора жидкой фазы 5 или дробится на крупные капли, которые под действием центробежной силы отбрасываются на внутреннюю поверхность цилиндрического корпуса 1, а затем в виде пленки также стекают в бункер сбора жидкой фазы 5.

Решение поставленной технической задачи разработки конструкции циклона, обеспечивающей увеличение степени очистки газовых потоков от капельной жидкости, с помощью заявляемого изобретения подтверждается следующими примерами.

Пример 1. При очистке от капельных частиц жидкой фазы в циклоне по прототипу газового потока, движущегося в пространстве между корпусом циклона 1 радиусом R и центральной выходной трубой 4 радиусом r= R/2 с числом оборотов в этом пространстве n, фактор центрифугирования КЦ определяется величиной (Скобло А.И., Трегубова И.А., Егоров Н.Н. Процессы и аппараты нефтеперерабатывающей и нефтехимической промышленности. М., 1962. с.372):

КЦ=R*n2/900,

обеспечивая степень очистки потока 80 %.

Пример 2. При очистке от капельных частиц жидкой фазы в циклоне по заявляемому изобретению газового потока примера 1, движущегося в пространстве между корпусом циклона 1 радиусом R и центральной выходной трубой 4 радиусом r= R/2 с числом оборотов в этом пространстве n, фактор центрифугирования КЦ1 также определяется величиной КЦ = R*n2/900, что обеспечивает степень очистки 80 %. Но после частичной очистки газовый поток с долей неуловленных капель жидкой фазы 0,2 поступает на вторую ступень очистки в центральную выходную трубу 4. Конструкция многоканального завихрителя 6 за счет низкого перепада давления и широкого проходного прямоугольного сечения спиральных каналов обеспечивает сохранение числа оборотов n в пространстве центральной выходной трубы 4, тогда фактор центрифугирования второй ступени КЦ2 определяется величиной:

КЦ2 = (R/2)⋅n2/900,

которая будет в два раза ниже, чем на первой ступени. Это обеспечивает на второй ступени степень очистки 40 %, а суммарная степень очистки потока от капельной жидкости С составит:

С=80 %+0,2⋅40 %=88 %.

Пример 3. При очистке от капельных частиц жидкой фазы в циклоне по заявляемому изобретению газового потока примера 1, движущегося в пространстве между корпусом циклона 1 радиусом R и центральной выходной трубой 4 радиусом r= R/2 с числом оборотов в этом пространстве n, фактор центрифугирования КЦ1 также определяется величиной КЦ = R⋅n2/900, что обеспечивает степень очистки 80 %. Но после частичной очистки газовый поток с долей неуловленных капель жидкой фазы 0,2 поступает на вторую ступень очистки в центральную выходную трубу 4. Конструкция многоканального завихрителя 6 за счет высокого перепада давления и узкого проходного прямоугольного сечения спиральных каналов обеспечивает увеличение числа оборотов в пространстве центральной выходной трубы 4 до 3⋅n, тогда фактор центрифугирования второй ступени КЦ2 определяется величиной:

КЦ2 = (R/2)9⋅n2/900,

которая будет в 4,5 раза больше, чем на первой ступени. Это обеспечивает на второй ступени степень очистки 95 %, а суммарная степень очистки потока от капельной жидкости С составит:

С=80 %+0,2⋅95 %=99 %.

Таким образом, заявляемое изобретение решает поставленную техническую задачу разработки конструкции циклона, обеспечивающей увеличение степени очистки газовых потоков от капель жидкой фазы, за счет формирования в одном корпусе аппарата двухступенчатого воздействия центробежных сил на загрязненный капельными частицами жидкой фазы газовый поток.

1. Циклон для очистки газового потока от капель жидкой фазы, включающий цилиндрический корпус с тангенциальным входным патрубком для ввода загрязненного капельными частицами жидкой фазы газового потока и коническим днищем с бункером сбора жидкой фазы выделенных из газового потока примесей, снабженный центральной выходной трубой для отвода очищенного газового потока, отличающийся тем, что в нижней части центральной выходной трубы коаксиально с ней устанавливают отбортованный наружу патрубок, внутрь которого помещают многоканальный завихритель со спиральными каналами прямоугольного сечения, а пространство между внутренней стенкой центральной выходной трубы и наружной стенкой отбортованного наружу патрубка формирует гидравлический затвор, при этом между нижним обрезом центральной выходной трубы и отбортовкой патрубка обеспечивают зазор для стока избытка жидкой фазы из гидравлического затвора.

2. Циклон по п.1, отличающийся тем, что нижний обрез центральной выходной трубы перфорируют и сопрягают с отбортовкой патрубка для стока жидкой фазы из гидравлического затвора.

3. Циклон по п.1, отличающийся тем, что высоту отбортованного наружу патрубка обеспечивают не ниже величины Н, рассчитанной по уравнению:

,

где – перепад давления газа в многоканальном завихрителе,

g – ускорение силы тяжести,

– плотность улавливаемой в циклоне жидкости.