Соединительная конструкция между телом трубы и стальным замком бурильной трубы из алюминиевого сплава

Иллюстрации

Показать всеИзобретение относится к соединительной конструкции между телом бурильной трубы из алюминиевого сплава и стальным замком бурильной трубы из алюминиевого сплава. Конструкция содержит первый замок (1), расположенный на конце тела трубы из алюминиевого сплава, и второй стальной замок (6); при этом первый замок (1) содержит первый участок (4) с внешней резьбой и второй участок (2) с внешней резьбой, расположенные один за другим в направлении снаружи вовнутрь, и наружный диаметр первого участка (4) с внешней резьбой меньше наружного диаметра второго участка (2) с внешней резьбой; и второй замок (6) содержит первый участок (9) с внутренней резьбой, который выполнен с возможностью сопряжения с первым участком (4) с внешней резьбой, и второй участок (7) с внутренней резьбой, который выполнен с возможностью сопряжения со вторым участком (2) с внешней резьбой. Средний диаметр второго участка (2) с внешней резьбой больше среднего диаметра второго участка (7) с внутренней резьбой. Изобретение позволяет осуществить эффективное соединение первого замка из алюминиевого сплава со стальным замком при комнатной температуре путем свинчивания и без необходимости использования специальных установок для нагревания стального замка или охлаждения первого замка. Операция сборки является простой. 11 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области резьбового соединения и, в частности, к соединительной конструкции между телом бурильной трубы из алюминиевого сплава и стальным замком бурильной трубы из алюминиевого сплава.

Предшествующий уровень техники изобретения

Бурильная труба из алюминиевого сплава обладает рядом преимуществ и свойств, таких как небольшая собственная масса, высокая массовая прочность и усталостная прочность. С разработкой все большего количества специальных скважин, таких, например, как сверхглубокие скважины, сверхдлинные горизонтальные скважины и сверхдлинные скважины с большими отходами, и увеличением спроса на силовые забойные буровые инструменты, популярность бурильных трубы из алюминиевого сплава увеличивается. Согласно статистике за последние годы процент использования бурильных труб из алюминиевого сплава при подготовке и разработке месторождений нефти и газа в России составляет 70%.

В настоящее время конструкции бурильных труб из алюминиевого сплава бывают двух типов. В соответствии с одним типом бурильная труба из алюминиевого сплава полностью выполнена из материала на основе алюминиевого сплава. В соответствии с другим типом бурильная труба из алюминиевого сплава содержит стальной замок, т.е. образующая второй замок часть трубы выполнена из материала на основе алюминиевого сплава, а замок выполнен из углеродистой стали, при этом второй замок из алюминиевого сплава соединен при помощи резьбового соединения со стальным замком. Второй замок соединен со стальным замком методом горячей сборки, т.е. когда второй замок соединяют со стальным замком, стальной замок вначале нагревают для того, чтобы он расширился, а затем нагретый стальной замок свинчивают со вторым замком из алюминиевого сплава. После того как стальной замок остынет, за счет эффекта теплового расширения и сжатия при охлаждении стали, между стальным замком и вторым замком образуется посадка с натягом для резьбового соединения, при этом момент отвинчивания между вторым замком из алюминиевого сплава и стальным замком значительно превышает момент навинчивания, в результате чего предотвращается развинчивание или ослабление бурильной трубы из алюминиевого сплава в месте соединения второго замка и стального замка. Альтернативно вначале второй замок из алюминиевого сплава можно охладить, а затем соединить охлажденный второй замок со стальным замком. Этот принцип аналогичен нагреванию стального замка и его соединению со вторым замком из алюминиевого сплава, так как оба они обеспечивают посадку с натягом между стальным замком и вторым замком после соединения за счет теплового расширения и сжатия при охлаждении материалов, из которых они изготовлены, обеспечивая более высокий момент отвинчивания, а также высокую прочность соединения и уплотнения между вторым замком из алюминиевого сплава и стальным замком.

Как метод холодной сборки, так и метод горячей сборки требуют наличия специальных установок для нагревания и охлаждения стального замка или второго замка из алюминиевого сплава. Кроме того, во время сборки либо стальной замок, либо второй замок из алюминиевого сплава должны находиться либо в нагретом, либо охлажденном состоянии. Следовательно, эффективность процесса сборки не высока.

Краткое раскрытие изобретения

Для того чтобы устранить проблему в том, что резьбовое соединение между замком тела бурильной трубы из алюминиевого сплава и стальным замком часто подвергается риску ослабления или развинчивания во время строительных работ, изобретение предоставляет соединительную конструкцию между телом бурильной трубы из алюминиевого сплава и стальным замком, которая позволяет выполнить эффективное соединение второго замка из алюминиевого сплава со стальным замком при комнатной температуре путем свинчивания без необходимости в специальных установках, предназначенных для нагревания стального замка или охлаждения второго замка. Операция сборки является простой, при этом эффективность сборки может быть значительно улучшена, а затраты на сборку могут быть снижены.

Изобретение предоставляет для решения этой технической проблемы следующее техническое решение: соединительная конструкция между телом бурильной трубы из алюминиевого сплава и стальным замком бурильной трубы из алюминиевого сплава, содержащая первый замок, расположенный на конце тела трубы из алюминиевого сплава, и второй стальной замок; при этом первый замок содержит первый участок с внешней резьбой и второй участок с внешней резьбой, расположенные один за другим в направлении снаружи вовнутрь, и наружный диаметр первого участка с внешней резьбой меньше наружного диаметра второго участка с внешней резьбой; и цилиндрический второй замок содержит первый участок с внутренней резьбой, который выполнен с возможностью сопряжения с первым участком с внешней резьбой, и второй участок с внутренней резьбой, который выполнен с возможностью сопряжения со вторым участком с внешней резьбой, причем средний диаметр второго участка с внешней резьбой больше среднего диаметра второго участка с внутренней резьбой.

Согласно одному варианту осуществления средний диаметр второго участка с внешней резьбой может превышать средний диаметр второго участка с внутренней резьбой на величину, составляющую от 0,08 мм до 0,18 мм.

Согласно одному варианту осуществления витки резьбы, выполненные на втором участке с внешней резьбой и втором участке с внутренней резьбой, могут представлять собой витки резьбы полукруглого профиля.

Согласно одному варианту осуществления второй участок с внешней резьбой и второй участок с внутренней резьбой могут представлять собой участки с конической резьбой.

Согласно одному варианту осуществления первый участок с внешней резьбой и первый участок с внутренней резьбой могут представлять собой участки с конической резьбой.

Согласно одному варианту осуществления один конец первого участка с внутренней резьбой может быть соединен со вторым участком с внутренней резьбой при помощи внутреннего переходного участка, один конец первого участка с внешней резьбой может быть соединен со вторым участком с внешней резьбой при помощи внешнего переходного участка, при этом положение внутреннего переходного участка может соответствовать положению внешнего переходного участка.

Согласно одному варианту осуществления внутренний переходной участок может содержать цилиндрический переходной участок, соединенный с первым участком с внутренней резьбой, и конический переходной участок, соединенный со вторым участком с внутренней резьбой, при этом внешний переходной участок может соответствовать внутреннему переходному участку касательно конструкции и размера.

Согласно одному варианту осуществления на другом конце первого участка с внутренней резьбой может быть выполнена вторая торцевая поверхность уплотнения, а за пределами первого участка с внешней резьбой может быть выполнена первая торцевая поверхность уплотнения, которая соответствует второй торцевой поверхности уплотнения.

Согласно одному варианту осуществления прочность алюминиевого сплава, из которого изготовлен первый замок, меньше прочности углеродистой стали, из которой изготовлен второй замок.

Согласно одному варианту осуществления при соединении первого замка со вторым замком витки резьбы второго участка с внешней резьбой первого замка могут взаимодействовать с витками резьбы второго участка с внутренней резьбой второго замка таким образом, что витки резьбы второго участка с внешней резьбой могут подвергаться пластической деформации, в результате чего введенные в зацепление витки резьбы могут сцепляться друг с другом, а затем склеиваться. Витки резьбы первого участка с внешней резьбой первого замка обычно входят в зацепление с витками резьбы первого участка с внутренней резьбой второго замка.

Согласно одному варианту осуществления после соединения первого замка со вторым замком момент отвинчивания резьбового соединения между первым замком и вторым замком в 1,5-2 раза превышает момента свинчивания.

Изобретению присущ положительный эффект, заключающийся в том, что благодаря конфигурации витков первичной и вторичной резьбы, входящих в состав указанной конструкции, витки первичной резьбы, выполненные на стальном замке, обеспечивают нормальное зацепление между стальным замком и вторым замком, в результате чего достигаются ожидаемые характеристики прочности соединения и уплотнения между вторым замком и стальным замком. Благодаря посадке с натягом витки вторичной резьбы обеспечивают ожидаемое склеивание витков резьбы для обеспечения более высокого момента развинчивания. При этом указанная соединительная конструкция между телом буровой трубы из алюминиевого сплава и стальным замком позволяет осуществить эффективное соединение второго замка из алюминиевого сплава со стальным замком при комнатной температуре путем свинчивания и без необходимости использования специальных установок для нагревания стального замка или охлаждения второго замка. Операция сборки является простой, при этом эффективность сборки может быть значительно улучшена, а затраты на сборку могут быть снижены.

Краткое описание чертежей

Далее предлагаемая соединительная конструкция между телом бурильной трубы из алюминиевого сплава и стальным замком бурильной трубы из алюминиевого сплава будет дополнительно описана со ссылкой на чережи.

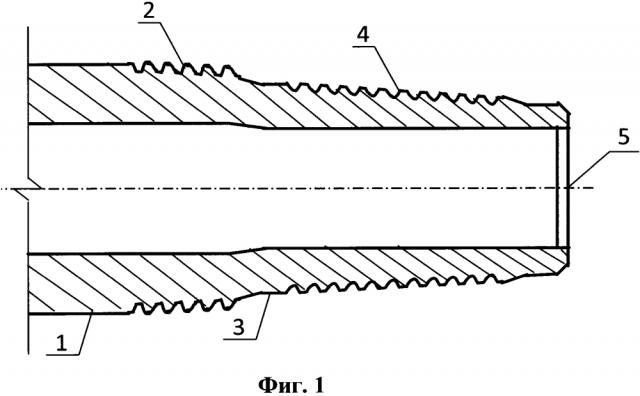

На фиг. 1 представлен разрез первого замка; и

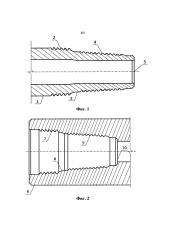

на фиг. 2 представлен разрез второго замка.

Список позиций:

1. Первый замок;

2. Второй участок с внешней резьбой;

3. Внешний переходной участок;

4. Первый участок с внешней резьбой;

5. Первая торцевая поверхность уплотнения;

6. Второй замок;

7. Второй участок с внутренней резьбой;

8. Внутренний переходной участок;

9. Первый участок с внутренней резьбой;

10. Вторая торцевая поверхность уплотнения.

Подробное раскрытие изобретения

Предлагаемая соединительная конструкция между телом бурильной трубы из алюминиевого сплава и стальным замком бурильной трубы из алюминиевого сплава будет дополнительно описана ниже со ссылками на чертежи. Соединительная конструкция между телом бурильной трубы из алюминиевого сплава и стальным замком бурильной трубы из алюминиевого сплава содержит первый замок 1 на конце тела трубы из алюминиевого сплава и второй стальной замок 6; при этом первый замок 1 содержит первый участок 4 с внешней резьбой и второй участок 2 с внешней резьбой, расположенные один за другим в направлении снаружи вовнутрь (справа налево на фиг. 1), причем наружный диаметр первого участка 4 с внешней резьбой меньше наружного диаметра второго участка 2 с внешней резьбой; цилиндрический второй замок 6 содержит первый участок 9 с внутренней резьбой, который выполнен с возможностью сопряжения с первым участком 4 с внешней резьбой, и второй участок 7 с внутренней резьбой, который выполнен с возможностью сопряжения со вторым участком 2 с внешней резьбой, причем средний диаметр второго участка 2 с внешней резьбой больше среднего диаметра второго участка 7 с внутренней резьбой, как показано на фиг. 1 и 2.

Механическую обработку первого замка 1 и второго замка 6 выполняют таким образом, чтобы второму участку 2 с внешней резьбой и второму участку 7 с внутренней резьбой были присущи одинаковые параметры за исключением значения среднего диаметра. В частности, средний диаметр второго участка 2 с внешней резьбой превышает средний диаметр второго участка 7 с внутренней резьбой на величину, составляющую от 0,08 мм до 0,18 мм. Таким образом, второй участок 2 с внешней резьбой и второй участок 7 с внутренней резьбой могут быть сопряжены и соединены друг с другом. Первый участок 4 с внешней резьбой совпадает с первым участком 9 с внутренней резьбой, и, следовательно, они также могут быть сопряжены и соединены друг с другом.

Во время сборки первый участок 4 с внешней резьбой и первый участок 9 с внутренней резьбой обычно вводят в зацепление друг с другом для того, чтобы обеспечить ожидаемую прочность соединения между телом трубы (первый замок 1) и стальным замком (второй замок 6). Поскольку средний диаметр второго участка 2 с внешней резьбой превышает средний диаметр второго участка 7 с внутренней резьбой, возникает взаимодействие движущихся деталей в резьбовом соединении между вторым участком 2 с внешней резьбой и вторым участком 7 с внутренней резьбой, в результате чего витки резьбы второго участка 2 с внешней резьбой подвергаются пластической деформации и, следовательно, происходит сцепление второго участка 2 с внешней резьбой и второго участка 7 с внутренней резьбой в месте их соединения. То есть пластическая деформация витков резьбы второго участка 2 с внешней резьбой вызывает разрушение структуры второго участка 2 с внешней резьбой, так что между витками резьбы возникает посадка с натягом, обеспечивающая их прочное соединение. Следовательно, второй участок 2 с внешней резьбой будет поврежден во время первой сборки, и осуществление второй сборки не представляется возможным после отвинчивания второго участка 2 с внешней резьбой, т.е. первый замок 1 может быть соединен со вторым замком или использован только один раз. Согласно этому варианту осуществления средний диаметр второго участка 2 с внешней резьбой превышает средний диаметр второго участка 7 с внутренней резьбой на величину, составляющую от 0,08 мм до 0,18 мм, предпочтительно 0,12 мм.

Витки резьбы, выполненные на втором участке 2 с внешней резьбой и втором участке 7 с внутренней резьбой, представляют собой витки трубопроводной резьбы полукруглого профиля с шагом 8 витков на дюйм. Витки резьбы, выполненные на первом участке 4 с внешней резьбой и первом участке 9 с внутренней резьбой, отличаются от витков резьбы, выполненных на втором участке 2 с внешней резьбой и втором участке 7 с внутренней резьбой. Витки резьбы, выполненные на первом участке 4 с внешней резьбой и первом участке 9 с внутренней резьбой, представляют собой стандартные витки резьбы типа ТТ с шагом 5 витков на дюйм, при этом указанные витки резьбы отвечают стандартам для бурильных труб из алюминиевого сплава.

Один конец первого участка 9 с внутренней резьбой соединен со вторым участком 7 с внутренней резьбой при помощи внутреннего переходного участка 8. Один конец первого участка 4 с внешней резьбой соединен со вторым участком 2 с внешней резьбой при помощи внешнего переходного участка 3. Положение внутреннего переходного участка 8 соответствует положению внешнего переходного участка 3, как изображено на фиг. 1 и 2.

На другом конце первого участка 9 с внутренней резьбой выполнена вторая торцевая поверхность 10 уплотнения, и за пределами первого участка 4 с внешней резьбой выполнена первая торцевая поверхность 5 уплотнения, которая соответствует второй торцевой поверхности 10 уплотнения, как показано на фиг. 1 и 2. Когда первый замок 1 соединен со вторым замком 6, первая торцевая поверхность 5 уплотнения первого замка 1 сопряжена со второй торцевой поверхностью 10 уплотнения второго замка 6 для обеспечения функции уплотнения.

Первый замок 1 является цилиндрическим или столбчатым трубным замком. Второй замок 6 изготовлен из стали, а первый замок 1 изготовлен из материала на основе алюминиевого сплава. Прочность первого замка 1 намного меньше прочности второго замка 6. Например, алюминиевый сплав, из которого изготовлен первый замок, характеризуется прочностью, которая более чем в два раза ниже прочности углеродистой стали, из которой изготовлен второй замок.

Во время сборки первый участок 4 с внешней резьбой и первый участок 9 с внутренней резьбой обычно вводят в зацепление друг с другом для того, чтобы обеспечить ожидаемую прочность соединения между телом трубы и стальным замком. При этом первую торцевую поверхность 5 уплотнения и вторую торцевую поверхность 10 уплотнения прижимают друг к другу с генерированием контактного давления в области торцов для того, чтобы обеспечить герметичное соединение между телом трубы и стальным замком. Поскольку средний диаметр второго участка 2 с внешней резьбой превышает средний диаметр второго участка 7 с внутренней резьбой, возникает взаимодействие движущихся деталей в резьбовом соединении между указанными участками. Так как прочность тела трубы из алюминиевого сплава (первый замок 1) намного меньше прочности стального замка (второй замок 6), витки резьбы полукруглого профиля на теле трубы (первый замок 1) подвергаются пластической деформации с увеличением фрикционного сопротивления между взаимодействующими витками, так что указанные витки могут сцепиться друг с другом под воздействием высокой локальной температуры, генерируемой в результате трения между витками. То есть во время процесса сборки и соединения первого замка 1 и второго замка 6, витки резьбы в области среднего диаметра второго участка 2 с внешней резьбой, входящей в состав первого замка 1, взаимодействуют с витками в области среднего диаметра второго участка 7 с внутренней резьбой, входящей в состав второго замка 6, при этом витки резьбы в области среднего диаметра второго участка 2 с внешней резьбой подвергаются пластической деформации, в результате чего происходит сцепление и склеивание находящихся в зацеплении друг с другом витков резьбы.

Испытания показали, что момент отвинчивания для соединения между алюминиевой буровой трубой (первым замком 1) и стальным замком (вторым замком 2), которым присуща такая структура, в 1,5-2 раза превышает момент свинчивания, что не только эффективно обеспечивает надлежащие характеристики соединения и уплотнения между телом трубы из алюминиевого сплава и стальным замком, но также устраняет риск развинчивания тела трубы из алюминиевого сплава и стального замка во время использования.

Приведенное выше описание предоставляет только предпочтительные варианты осуществления изобретения и не должно рассматриваться в качестве ограничения изобретения. Следовательно, любая замена эквивалентным компонентом или любое эквивалентное изменение и модификация в пределах объема изобретения будут охватываться выданным патентом. Кроме того, в изобретении технические признаки или технические решения могут быть свободно объединены друг с другом, и технические признаки могут быть свободно объединены с техническими решениями.

1. Соединительная конструкция между телом бурильной трубы из алюминиевого сплава и стальным замком бурильной трубы из алюминиевого сплава, содержащая первый замок (1), расположенный на конце тела трубы из алюминиевого сплава, и второй стальной замок (6);

при этом первый замок (1) содержит первый участок (4) с внешней резьбой и второй участок (2) с внешней резьбой, расположенные один за другим в направлении снаружи вовнутрь, и наружный диаметр первого участка (4) с внешней резьбой меньше наружного диаметра второго участка (2) с внешней резьбой; и

цилиндрический второй замок (6) содержит первый участок (9) с внутренней резьбой, который выполнен с возможностью сопряжения с первым участком (4) с внешней резьбой, и второй участок (7) с внутренней резьбой, который выполнен с возможностью сопряжения со вторым участком (2) с внешней резьбой, причем средний диаметр второго участка (2) с внешней резьбой больше среднего диаметра второго участка (7) с внутренней резьбой.

2. Соединительная конструкция по п. 1, в которой средний диаметр второго участка (2) с внешней резьбой превышает средний диаметр второго участка (7) с внутренней резьбой на величину, составляющую от 0,08 мм до 0,18 мм.

3. Соединительная конструкция по п. 1, в которой витки резьбы, выполненные на втором участке (2) с внешней резьбой и втором участке (7) с внутренней резьбой, представляют собой витки резьбы полукруглого профиля.

4. Соединительная конструкция по п. 1, в которой второй участок (2) с внешней резьбой и второй участок (7) с внутренней резьбой представляют собой участки с конической резьбой.

5. Соединительная конструкция по п. 1, в которой первый участок (4) с внешней резьбой и первый участок (9) с внутренней резьбой представляют собой участки с конической резьбой.

6. Соединительная конструкция по п. 1, в которой один конец первого участка (9) с внутренней резьбой соединен со вторым участком (7) с внутренней резьбой при помощи внутреннего переходного участка (8), один конец первого участка (4) с внешней резьбой соединен со вторым участком (2) с внешней резьбой при помощи внешнего переходного участка (3), при этом положение внутреннего переходного участка (8) соответствует положению внешнего переходного участка (3).

7. Соединительная конструкция по п. 6, в которой внутренний переходной участок (8) содержит цилиндрический переходной участок, соединенный с первым участком (9) с внутренней резьбой, и конический переходной участок, соединенный со вторым участком (7) с внутренней резьбой, при этом внешний переходной участок (3) соответствует внутреннему переходному участку (8) касательно конструкции и размера.

8. Соединительная конструкция по п. 6, в которой на другом конце первого участка (9) с внутренней резьбой выполнена вторая торцевая поверхность (10) уплотнения, а за пределами первого участка (4) с внешней резьбой выполнена первая торцевая поверхность (5) уплотнения, которая соответствует второй торцевой поверхности (10) уплотнения.

9. Соединительная конструкция по п. 1, в которой первый замок (1) является цилиндрическим или столбчатым, при этом прочность алюминиевого сплава, из которого изготовлен первый замок (1), меньше прочности углеродистой стали, из которой изготовлен второй замок (6).

10. Соединительная конструкция по п. 1, в которой, при соединении первого замка (1) со вторым замком (6) витки резьбы второго участка (2) с внешней резьбой первого замка (1) взаимодействуют с витками резьбы второго участка (7) с внутренней резьбой второго замка (6) таким образом, что витки резьбы второго участка (2) с внешней резьбой подвергаются пластической деформации, в результате чего введенные в зацепление витки резьбы сцепляются друг с другом, а затем склеиваются.

11. Соединительная конструкция по п. 1, в которой витки резьбы первого участка (4) с внешней резьбой первого замка (1) обычно входят в зацепление с витками резьбы первого участка (9) с внутренней резьбой второго замка (6).

12. Соединительная конструкция по п. 1, в которой после соединения первого замка (1) со вторым замком (6) момент отвинчивания резьбового соединения между первым замком (1) и вторым замком (6) в 1,5-2 раза превышает момента свинчивания.