Компонент газовыпускной системы

Иллюстрации

Показать всеИзобретение относится к компоненту (6) газовыпускной системы (1) для двигателя (3) внутреннего сгорания, в частности, транспортного средства с одним корпусом (11), который содержит одну оболочку (12), два концевых основания (13, 14) и по меньшей мере одно промежуточное основание (15), причем оболочка (12) окружает внутреннее пространство (18) корпуса (11) в окружном направлении (19), причем оба концевых основания (13, 14) ограничивают внутреннее пространство (18) на противоположных концах в осевом направлении (17) и стационарно соединены с оболочкой 12, и причем промежуточное основание (15) аксиально расположено между концевыми основаниями (13, 14) во внутреннем пространстве (18) и радиально опирается об оболочку (12). Улучшенная привязка компонента (6) к периферии (9) газовыпускной системы (1) достигается за счет по меньшей мере одной удерживающей трубы (22), которая радиально укреплена во внутреннем пространстве (18) на промежуточном основании (15), которая проходит сквозь промежуточное основание (15) и укреплена на нем и которая герметично закрыта. 2 н. и 14 з.п. ф-лы, 14 ил.

Реферат

Настоящее изобретение относится к компоненту для газовыпускной системы двигателя внутреннего сгорания, в частности, транспортного средства с признаками ограничительной части п. 1. Кроме того, изобретение относится к газовыпускной системе, оснащенной по меньшей мере одним компонентом такого рода.

Из заявки DE 102011077 A1 известен один такого рода компонент газовыпускной системы в форме глушителя. Такого рода соответствующий родовому признаку компонент содержит корпус, который содержит одну оболочку, два концевых основания и по меньшей мере одно промежуточное основание. Оболочка охватывает внутреннее пространство корпуса в окружном направлении, в то время как оба концевых основания на противоположных концах ограничивают в осевом направлении внутреннее пространство и стационарно соединены оболочкой. Промежуточное основание расположено аксиально между концевыми основания во внутреннем пространстве и радиально опирается об оболочку.

Для крепления газовыпускной системы на периферии газовыпускной системы, например на днище транспортного средства, используют держатели, которые, с одной стороны, стационарно соединены со структурой периферии газовыпускной системы и, с другой стороны, со структурой газовыпускной системы. В зависимости от ситуации при встраивании при этом также может возникнуть необходимость в креплении одного такого держателя на компоненте названного выше типа. При этом в основном возможно крепление соответствующего корпуса держателя на корпусе компонента. При этом предпочтительно используют сварные соединения. Например, названный корпус держателя может быть приварен к оболочке или к одному из концевых оснований.

Для снижения веса такого рода компонента уменьшают толщину стенок из листовой стали, из которой изготавливают оболочку и концевые основания, в результате чего уменьшается вес соответствующего компонента. С уменьшением толщины стенок происходит, однако, одновременное уменьшение стабильности. В процессе эксплуатации газовыпускной системы, в частности, в транспортном средстве места удерживания, посредством которых газовыпускная система удерживается на своей периферии, подвергаются воздействию высоких нагрузок. При этом было установлено, что соединение между корпусом держателя и корпусом подвержено повышенной опасности повреждения. В частности, существует опасность образования трещин в области сварного соединения на оболочке или на соответствующем концевом основании.

Задачей настоящего изобретения является указание улучшенной формы исполнения компонента названного выше типа для оснащенной им газовыпускной системы, отличающейся, в частности, улучшением возможности привязки к периферии газовыпускной системы. В частности, должна быть уменьшена опасность повреждения компонента во время эксплуатации газовыпускной системы.

В соответствии с изобретением эту проблему решают с помощью предмета независимых пунктов формулы изобретения. Предпочтительные формы исполнения являются предметом зависимых пунктов.

Изобретение основано на общей идее создания с помощью по меньшей мере одной расположенной на корпусе удерживающей трубы места удерживания, которое обеспечивает возможность передачи высокой силы между воздействующим на удерживающей трубе держателем и компонентом. Для этого соответствующая удерживающая труба укреплена во внутреннем пространстве корпуса на упомянутом промежуточном основании и проведена сквозь одно из концевых оснований и укреплена на нем. При этом удерживающая труба закрыта с обеспечением газонепроницаемости таким образом, что через удерживающую трубу невозможен выход отработавшего газа в окружающее пространство компонента. За счет опирания удерживающей трубы о два аксиально находящихся на расстоянии друг от друга основания, а именно упомянутые концевые основания, а также об упомянутое промежуточное основание через удерживающую трубу возможна передача на корпус сравнительно больших сил без перегрузки при этом промежуточных оснований или концевых оснований. В соответствии с этим с помощью удерживающей трубы на обращенной от внутреннего пространства наружной стороне упомянутого концевого основания может быть создано место удерживания, в котором может воздействовать держатель для удерживания компонента или газовыпускной системы на периферии. Опасность повреждения концевого основания или оболочки снижена, так что для выполнения оболочки или соответствующего концевого основания можно без проблем использовать также стенки с уменьшенной толщиной.

Предпочтительно соответствующая удерживающая труба по меньшей мере радиально удерживается на соответствующем промежуточном основании или опирается о него. За счет этого изгибающие моменты, которые передаются на корпус через воздействующий на удерживающей трубе держатель, могут особо благоприятно приниматься удерживающей трубой, с одной стороны, на соответствующем концевом основании и, с другой стороны, на соответствующем промежуточном основании, причем возникающие силы являются относительно малыми вследствие осевого расстояния между концевыми основаниями и промежуточным основанием. Одновременно в существенной мере разгружается в отношении этих моментов, например, сварное соединение между держателем и удерживающей трубой.

Для обеспечения возможности передачи больших моментов между удерживающей трубой и корпусом осевое расстояние между концевыми основаниями, через которые проведена удерживающая труба, и промежуточным основанием, о которое опирается удерживающая труба, является сравнительно большим. Например, это осевое расстояние может составлять по меньшей мере 50% диаметра корпуса. Предпочтительно расстояние составляет по меньшей мере 100% диаметра корпуса.

Таким образом, соответствующая удерживающая труба служит для крепления на корпусе держателя, с помощью которого компонент может быть связан с периферией газовыпускной системы. Удерживающая труба выполнена с обеспечением газонепроницаемости, так что она исключает возможность обмена газами между внутренним пространством корпуса и окружающим пространством компонента. Таким образом, в случае удерживающей трубы в каждом случае речь не идет ни о впускной трубе, через которую отработавшие газы могут поступать в корпус, ни о выпускной трубе, через которую отработавшие газы могут выходить из корпуса.

В соответствии с одной предпочтительной формой исполнения концевое основание может содержать одно отверстие основания, через которое проведена удерживающая труба и которое обрамлено окружной закраиной, с которой с обеспечением газонепроницаемости прочно соединена удерживающая труба. При этом для одновременной реализации фиксации и уплотнения можно предпочтительно использовать сварное соединение, например, в форме окружного сварного шва. Альтернативно в данном случае можно использовать также паяное соединение или клеевое соединение. Использование окружной закраины, которая расположена перед соответствующим концевым основанием, так называемая «отбортовка» или так называемое «выпячивание», улучшает передачу сил между удерживающей трубой и концевым основанием, в результате чего могут передаваться большие по величине силы.

В случае другой формы исполнения на удерживающей трубе на обращенной от внутреннего пространства наружной стороне соответствующего концевого основания может быть укреплен держатель для соединения компонента с периферией газовыпускной системы. В этом случае держатель причисляют к конструктивному объему компонента, что упрощает надлежащую фиксацию держателя на компоненте.

В случае одного предпочтительного усовершенствования изобретения держатель может содержать корпус трубы, который аксиально вставлен с удерживающей трубой и стационарно соединен с удерживающей трубой. За счет этого достигают особой простоты монтажа, который, кроме того, обеспечивает возможность передачи больших сил и моментов через осевую область вставления. Корпус трубы может быть при этом вставлен в удерживающую трубу. Таким же образом представляется возможным насаживания корпуса трубы на удерживающую трубу. При вставленном в удерживающую трубу корпусе трубы удерживающая труба может заканчиваться в области отверстия в основании. При насаженном на удерживающую трубу корпусе трубы удерживающая труба, напротив, аксиально выступает над концевым основанием. Стационарное соединение удерживающей трубы и корпуса трубы может быть реализовано особо простым образом, например с помощью соответствующей прессовой посадки. Для упрощенного монтажа предпочтительно, однако, сварное соединение. Альтернативно представляется также возможным паяное соединение или клеевое соединение.

При другом предпочтительном усовершенствовании корпус трубы, удерживающая труба и окружная закраина могут быть укреплены друг на друге с помощью общего сварного шва. За счет этого компонент с надстроенным держателем может быть реализован особо просто и рентабельно.

В соответствии с другой предпочтительной формой исполнения удерживающая труба может иметь ступенчатое поперечное сечение, причем удерживающая труба имеет в области концевого основания большее поперечное сечение, нежели в области промежуточного основания. Ступенчатая удерживающая труба может быть смонтирована особенно просто. Например, удерживающая труба может быть вставлена в корпус через отверстие в основании.

При одном другом предпочтительном усовершенствовании корпус трубы может быть вставлен в удерживающую трубу, причем кольцевая ступень удерживающей трубы, которая отделяет друг от друга две области с различными поперечными сечениями, служит в качестве осевого упора для ограничения глубины вставления корпуса трубы. Ступенчатое конструктивное исполнение удерживающей трубы приобретает за счет этого дополнительную функцию, которая упрощает изготовление компонента с держателем.

При одной следующей форме исполнения держатель может содержать опорный рычаг, который содержит отверстие держателя, в которое вставляют удерживающую трубу, причем опорный рычаг укреплен на удерживающей трубе в области отверстия держателя. В качестве пригодных методов крепления также и здесь снова рассматривают сварное соединение, паяное соединение или клеевое соединение, причем также и здесь предпочтительным является сварное соединение. При этой конструктивной форме удерживающая труба аксиально выступает над соответствующим концевым основанием, так что на ее наружной стороне на удерживающую трубу может быть насажен опорный рычаг. Тем не менее, такого рода конструкция является сравнительно компактной и обеспечивает возможность передачи больших сил между держателем и корпусом, а именно через удерживающую трубу.

При одном предпочтительном усовершенствовании опорный рычаг может представлять собой полое тело и содержать две параллельно проходящих стенки, которые предпочтительно стационарно соединены между собой и соответственно содержат по одному отверстию в стенке, которые совместно образуют отверстие держателя, причем удерживающая труба стационарно соединена с обеими стенками. За счет этого достигаются особо легкая и рентабельная в реализации конструктивная форма держателя, причем, тем не менее, возможна передача больших сил.

Например, в случае опорного рычага речь идет о формованной детали из листовой стали, которую изготавливают из одного единственного листа стали путем формования. Альтернативно к этому опорный рычаг может представлять собой также тело в форме оболочек, то есть может быть изготовлен из одной или более оболочек. Предпочтительно опорный рычаг изготовлен из двух оболочек, так что предусмотрены две оболочки, которые соответственно содержат одну из стенок и которые пригодным образом могут быть укреплены друг на друге, например, с помощью сварных соединений.

Стенки могут содержать отбортовки, которые образуют соответственно окружную закраину, обрамляющую соответствующее отверстие в стенке, что улучшает передачу сил между удерживающей трубой и стенкой. В этом случае также упрощено изготовление окружных сварных швов.

При одной другой форме исполнения удерживающая труба может быть укреплена на промежуточном основании на обращенной к соответствующему концевому основанию стороне. За счет этого удерживающая труба опирается о промежуточное основание не только радиально, но и аксиально, что улучшает структурное интегрирование удерживающей трубы в корпус.

При одной альтернативной конструктивной форме удерживающая труба может проходить насквозь через промежуточное основание сквозь соответствующее отверстие в основании и радиально опираться об один край отверстия. При этой конструктивной форме удерживающая труба проходит сквозь промежуточное основание. Это может упростить изготовление, в частности, в том случае, если удерживающая труба свободно опирается о промежуточное основание для исполнения скользящей посадки, так что возможны относительные движения в осевом направлении между удерживающей трубой и промежуточным основанием, например, для уменьшения напряжений, обусловленных воздействием тепла.

В соответствии с одной другой формой исполнения удерживающая труба может содержать запор, который запирает удерживающую трубу с обеспечением газонепроницаемости. При этом запор предпочтительно представляет собой отдельный от удерживающей трубы конструктивный элемент, который дополнительно надстраивают на удерживающей трубе или встраивают в удерживающую трубу. С помощью обеспечивающего газонепроницаемость запирания удерживающей трубы исключается возможность газообмена через удерживающую трубу между внутренним пространством и окружающим пространством корпуса.

При этом запор может быть выполнен в основном в виде разделительной стенки, которая вставлена в области одного осевого конца удерживающей трубы в удерживающую трубу и с обеспечением газонепроницаемости соединена с удерживающей трубой. При этом разделительная стенка может быть расположена в основном в любой позиции между расположенным внутри концом удерживающей трубы и расположенным снаружи концом удерживающей трубы, причем, кроме того, возможно позиционирование на расположенном внутри конце, а также позиционирование на расположенном снаружи конце. Поскольку разделительная стенка расположена на одном осевом конце удерживающей трубы, удерживающая труба окружает полое пространство, которое открыто лишь либо в направлении внутреннего пространства или лишь в направлении окружающего пространства корпуса. Если разделительная стенка расположена, напротив, аксиально между осевыми концами удерживающей трубы, то разделительная стенка одновременно осуществляет разделение полого пространства удерживающей трубы на один сообщающийся с внутренним пространством внутренний участок и один сообщающийся с окружающим пространством корпуса наружный участок. В случае одной предпочтительной формы исполнения открытое в направлении внутреннего пространства полое пространство или открытый в направлении внутреннего пространства внутренний участок могут дополнительно обладать функцией газоносности и/или функцией направления звука. Например, удерживающая труба может содержать перфорацию, за счет чего упомянутое полое пространство удерживающей трубы или упомянутый внутренний участок удерживающей трубы соединен с первой камерой, окружающей удерживающую трубу. Эта первая камера может быть, например, с помощью промежуточного основания отделена от второй камеры. Открытый внутренний конец удерживающей трубы может быть соединен сквозь промежуточное основание со вторым пространством. Тем самым сквозь удерживающую трубу можно обеспечить соединение межу обеими камерами, например, для обеспечения возможности соответствующего потока газа и/или для осуществления определенного направления звука. Например, первая камера может представлять собой резонансную камеру или камеру поглощения.

Предпочтительной является, однако, форма исполнения, при которой запор выполнен в виде крышки, которая насажена на осевой конец удерживающей трубы. В результате этого достигают особой простоты изготовления удерживающей трубы, закрытой с обеспечением газонепроницаемости. Далее, предпочтительной является одна форма исполнения, при которой удерживающая труба никоим образом не обладает эффектом газоносности и/или эффектом направления звука. В этом случае удерживающая труба может быть особо просто интегрирована в существующие концепции такого рода компонента.

Например, крышка может быть расположена в области пронизанного удерживающей трубой концевого основания на удерживающей трубе, так что окруженное удерживающей трубой полое пространство во внутреннем пространстве корпуса является открытым. При этом представляется возможной целевая регулировка удерживающей трубы в качестве глушителя резонансного шума, например, в форме λ/2-трубы или в форме λ/4-трубы.

В соответствии с одним другим предпочтительным усовершенствованием крышка может быть расположена в области промежуточного основания на удерживающей трубе и может быть стационарно соединена с промежуточным основанием, а также с удерживающей трубой. В случае такой конструктивной формы фиксацию удерживающей трубы осуществляют не непосредственно, а косвенно, а именно через крышку. В частности, за счет этого можно существенно упростить фиксацию удерживающей трубы на промежуточном основании. В частности, представляется возможным отдельное изготовление удерживающей трубы с крышкой и последующее встраивание в корпус этой конструктивной группы, состоящей из удерживающей трубы и крышки. Целесообразным образом эта конструктивная группа перед ее встраиванием в корпус может быть проверена на ее газонепроницаемость, за счет чего обеспечивается высокая функциональная надежность соответствующего компонента. Фиксация между конструктивной группой и промежуточным основанием может быть достигнута особо несложным образом, например с помощью сварной точки, которая стационарно соединяет промежуточное основание с крышкой.

Далее, представляется возможным геометрическое замыкание в радиальном направлении между промежуточным основанием и удерживающей трубой или между промежуточным основанием и крышкой. С этой целью промежуточное основание может содержать, например, углубление, сформованное дополнительно к осевой торцовой стороне удерживающей трубы или дополнительно к крышке, так что обрамляющий углубление окружный паз обеспечивает возможность радиального опирания с геометрическим замыканием удерживающей трубы о промежуточное основание. По меньшей мере с помощью такого рода углубления можно производить центрирование или позиционирование в процессе монтажа. В области этого углубления в промежуточном основании может быть выполнено отверстие, за счет чего окруженное удерживающей трубой полое пространство соединено с одной камерой корпуса, расположенной на промежуточном основании на одной обращенной от удерживающей трубы стороне, если удерживающая труба открыто заканчивается в углублении.

В случае этого компонента речь идет предпочтительно о глушителе шума. Альтернативно в случае компонента речь может идти также о катализаторе или пылевом фильтре. В основном представляются возможными также комбинированные компоненты, если в одном общем корпусе расположены по меньшей мере два участвующих узла из группы глушителей звука, катализатора и пылевого фильтра.

Соответствующая изобретению газовыпускная система содержит по меньшей мере одну ветвь отработавших газов, которая содержит на стороне впуска по меньшей мере один коллектор отработавших газов и на стороне выпуска по меньшей мере одну выпускную трубу. Далее, газовыпускная система содержит по меньшей мере один компонент описанного выше типа, который расположен в ветви отработавших газов.

Другие важные признаки и преимущества изобретения вытекают из дополнительных пунктов формулы изобретения, из чертежей и соответствующих описаний чертежей.

Само собой разумеется, что названные выше и еще подлежащие пояснению ниже признаки можно использовать не только в соответствующей указанной комбинации, но и также в других комбинациях или по отдельности без выхода за рамки настоящего изобретения.

Предпочтительные примеры исполнения изобретения изображены на чертежах и поясняются более подробно в последующем описании, причем одинаковые ссылочные обозначения относятся к одинаковым или схожим или функционально одинаковым компонентам.

Чертежи соответственно схематически показывают:

Фиг. 1 и 2 показывают соответственно упрощенный вид газовыпускной системы при различных формах исполнения,

Фиг. 3 и 4 показывают соответственно в увеличенном масштабе вид газовыпускных систем из фиг. 1. и 2 в области глушителя звука,

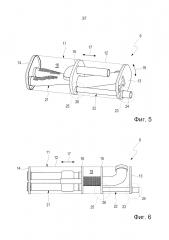

Фиг. 5 и 6 показывают соответственно изометрический вид глушителя звука с прозрачной оболочкой при различных формах исполнения,

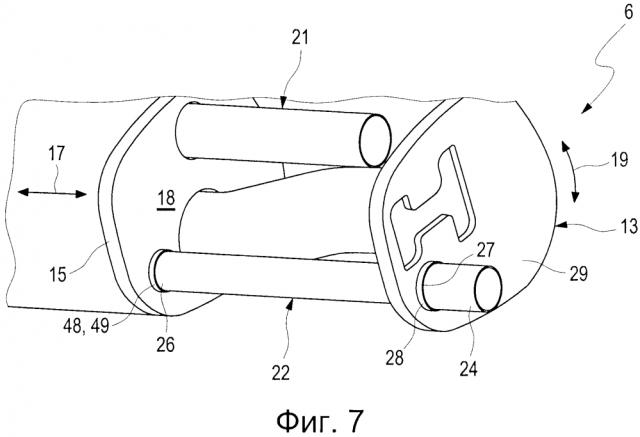

Фиг. 7 показывает изометрический вид глушителя звука в области одной удерживающей трубы при отсутствующей оболочке,

Фиг. 8 показывает вид сбоку глушителя звука при отсутствующей оболочке,

Фиг. 9 показывает изометрический вид удерживающей трубы,

Фиг. 10 показывает продольное сечение глушителя звука в области удерживающей трубы,

Фиг. 11 показывает половину продольного сечения глушителя звука в области удерживающей трубы, однако при одной другой форме исполнения,

Фиг. 12 показывает изометрический вид глушителя звука в области держателя,

Фиг. 13 показывает изометрический вид глушителя в области держателя, однако при одной другой форме исполнения,

Фиг. 14 показывает изометрический12 вид аналогично фиг.13, однако в другом направлении рассмотрения.

В соответствии с фиг. 1 и 2 газовыпускная система 1 содержит по меньшей мере одну ветвь 2 отработавших газов. При этом газовыпускная система служит для отвода газообразных продуктов сгорания, коротко: отработавших газов, от двигателя 3 внутреннего сгорания, который может быть расположен, в частности, в транспортном средстве. Ветвь 2 отработавших газов при этом оснащена на входной стороне по меньшей мере одним коллектором 4 отработавших газов и на входной стороне по меньшей мере одной выпускной трубой 5. Кроме того, газовыпускная система 1 оснащена по меньшей мере одним компонентом 6, который в последующем поясняется более подробно на основании фиг. с 3 по 14. В представленном здесь примере этот компонент 6 выполнен в качестве глушителя звука, в частности в качестве концевого глушителя звука, так что компонент 6 в последующем может быть обозначен также как глушитель 6 звука. В основном такого рода компонент 6 может быть выполнен также в качестве пылевого фильтра или катализатора или по меньшей мере любой комбинацией из одного пылевого фильтра и по меньшей мере одного глушителя звука. На показанном на фиг. 1 и 2 участке газовыпускной системы 1 ветвь 2 отработавших газов содержит один следующий компонент 7, который выполнен в качестве глушителя звука или катализатора или пылевого фильтра. Соответствующий компонент 6, 7 расположен в ветви 2 отработавших газов, то есть привязан к ней в отношении направления отработавших газов.

Газовыпускная система 1 или ее ветвь 2 отработавших газов через несколько удерживающих участков 8 соединена с периферией 9 газовыпускной системы 1. В случае транспортного средства газовыпускная система 1 подвешена с помощью удерживающих участков 8 на днище транспортного средства, которое при этом образует периферию 9 газовыпускной системы 1. В соответствии с формами исполнения по фиг. 1 и 2 по меньшей мере один из этих удерживающих участков 8 образован с помощью держателя 10, который стационарно соединен с названным вше компонентом 6 или с глушителем 6 звука. Этот держатель 10 в особой степени подвержен воздействию высоких нагрузок, так как глушитель 6 звука имеет сравнительно большой вес.

В соответствии с фиг. 3-14 компонент 6, который предпочтительно выполнен в качества глушителя 6 звука, содержит корпус 11, одну оболочку 12, два концевых основания 13, 14 и по меньшей мере одно промежуточное основание 15. На фиг. 5-8, 10 и 11 можно распознать соответствующее промежуточное основание 15. В случае изображенной на фиг.5 формы исполнения предусмотрено лишь одно единственное промежуточное состояние 15. В случае показанных на фиг. 6 и 8 форм исполнения дополнительно к промежуточному основанию 15 предусмотрено одно следующее промежуточное основание 16. В основном возможно также наличие более двух промежуточных оснований 15, 16.

Корпус 11 в данном случае выполнен в основном с цилиндрической формой, в результате чего он определяет продольную ось или осевое направление 17, которое обозначено на чертежах двойной стрелкой.

Оболочка 12 охватывает внутреннее пространство 18 корпуса 11 в окружном направлении 19, которое обозначено на фиг. 5, 7 и 12-14 соответственно двойной стрелкой. Окружное направление 19 относится при этом к осевому направлению 17 или к не изображенной здесь продольной центральной оси корпуса 11. Оба концевых основания 13, 14 расположены на обеих торцовых сторонах корпуса 11, так что на противоположных концах они ограничивают внутреннее пространство 18 в осевом направлении 17. Далее, оба концевых основания 13, 14 соответственно стационарно соединены с оболочкой 12. Пригодные техники соединения представляют собой, например, соединение отбортовкой. Предпочтительно концевые основания 13, 14, однако, приварены к оболочке 12. Соответствующее промежуточное основание 15, 16 расположено аксиально между концевыми основаниями 13, 14 и при этом, кроме того, расположено в осевом направлении 17 на расстоянии от соответствующего концевого основания 13, 14. Далее, соответствующее концевое основание 15, 16 радиально опирается об оболочку 12. При этом соответствующее концевое основание 15, 16 может быть зафиксировано на оболочке 12, например, с помощью сварных точек. В основном, однако, представляется возможным также свободное расположение промежуточного основания 15, 16 на оболочке 12.

Промежуточное основание 15 позиционировано в осевом направлении 17 на расстоянии от обоих концевых оснований 13, 14. В соответствии с фиг. 10 промежуточное основание 15 имеет осевое расстояние А до концевого основания 13, которое в случае примера приблизительно имеет ту же величину, что и диаметр D корпуса 11, который имеет направление, поперечное осевому направлению 17, в области между промежуточным основанием 15 и концевым основанием 13.

В случае показанной формы исполнения выпускной трубопровод 20 ветви 2 отработавших газов в процессе эксплуатации газовыпускной системы 1 подводит отработавшие газы к компоненту 6. Конструкция 21 труб во внутреннем пространстве 18 корпуса 11 подводит отработавшие газы к обеим выпускным трубам 5, которые на стороне выпуска присоединены к корпусу 11. В показанных примерах выпускной трубопровод 20 присоединен к оболочке 12, в то время как выпускные трубы 5 присоединены к обоим концевым основаниям 13, 14.

Представленный здесь компонент 6 оснащен, кроме того, по меньшей мере одной удерживающей трубой 22, которая показана на фиг. 5-13. Удерживающая труба 22 радиально удерживается во внутреннем пространстве 18 на промежуточном основании 15. Далее, удерживающая труба 22 проведена сквозь одно из концевых оснований 13, 14 и укреплена на нем. Кроме того, удерживающая труба 22 герметична с обеспечением газонепроницаемости. В соответствии с этим удерживающая труба 22 в одной наружной области 23, то есть в области наружного конца 24 удерживающей трубы 22, проксимального относительно пронизанного удерживающей трубой 22 концевого основания 13, опирается об упомянутое концевое основание 13, в то время как в одной внутренней области 25, то есть в области дистального относительно пронизанного удерживающей трубой 22 концевого основания 13 внутреннего конца удерживающей трубы 22 она опирается о промежуточное основание 15. Оба опорных участка 23, 25 находятся на расстоянии друг от друга в осевом направлении 17, в результате чего удерживающая труба 22 может переносить на корпус 11 сравнительно высокие изгибающие моменты.

Как следует, в частности, из фиг. 10-14, соответствующее концевое основание 13 содержит отверстие 27 в основании, которое обрамлено окружной закраиной 28. Через отверстие 27 в основании проведена удерживающая труба 22, причем она выполнена с обеспечением газонепроницаемости и стационарно соединена с окружной закраиной. В данном случае предпочтительно использование сварного соединения.

Как можно заключить в основном из фиг. 1-4 и в отдельности из фиг. 12-14, на удерживающей трубе 22 на наружной стороне 29 соответствующего концевого основания 13 укреплен такого рода держатель 10. С помощью держателя 10 компонент 6 может быть стационарно соединен с периферией 9 газовыпускной системы 1. При этом в соответствии с фиг. 12-14 держатель 10 может быть обычным образом оснащен опорой 30 из эластомера. Наружная сторона 29 концевого основания 13 при этом обращена от внутреннего пространства 18.

В случае показанной на фиг. 1, 3 и 12 формы исполнения держатель 10 оснащен корпусом 31 трубы, который насажен аксиально удерживающей трубе 22. Предпочтительно корпус 31 трубы аксиально вставлен в удерживающую трубу 22. Далее, корпус 31 трубы стационарно соединен с удерживающей трубой 22. Для этого может быть предусмотрен общий, закрыто окружно проходящий сварной шов 32, который обозначен на фиг. 12 лишь в области окружного сегмента. С помощью общего сварного шва 32 корпус 31 трубы, удерживающая труба 22 и окружная закраина 28 соединены друг с другом. Иными словами, сварной шов 32 соединяет, с одной стороны, удерживающую трубу 22 с окружной закраиной 28 и, с другой стороны, корпус 31 трубы с удерживающей трубой 22. В примере по фиг. 1, 3, 10 и 12 удерживающая труба 22 заканчивается в области окружной закраины 28, причем она аксиально выступает над окружной закраиной 28 лишь настолько, чтобы упомянутый сварной шов 32 мог быть без труда изготовлен.

В соответствии с фиг. 10 и 11 удерживающая труба 22 имеет ступенчатое поперечное сечение, причем крепежная труба 22 в случае показанных примеров содержит соответственно лишь одну единственную кольцевую ступень 33. При этом кольцевая ступень 33 образует переход между одним первым участком 34, который имеет первое поперечное сечение, и одним вторым продольным участком 36, который имеет второе поперечное сечение 37. Первый продольный участок 34 при этом расположен дистально относительно пронизанного удерживающей трубой концевого основания 13, в то время как второй продольный участок 36 расположен проксимально относительно этого концевого основания 13. Можно видеть, что первый продольный участок 34 имеет меньшее поперечное сечение по сравнению со вторым продольным участком 36. Иначе говоря, второе поперечное сечение 37 больше, чем первое поперечное сечение 35, поскольку удерживающая труба 22 имеет в области концевого основания 13 поперечное сечение, которое больше поперечного сечения в области промежуточного основания 15.

Целесообразным образом теперь корпус 31 трубы держателя 10 может быть согласован с удерживающей трубой 22 так, что он может быть аксиально вставлен в нее, причем, кроме того, кольцевая ступень 33 служит в качестве осевого упора для ограничения глубины вставления корпуса 31 трубы. В результате здесь обеспечена возможность упрощенного изготовления компонента 6.

В случае показанной на фиг. 2, 4, 13 и 14 формы исполнения держатель 10 содержит опорный рычаг 38, который содержит отверстие 39 держателя, в которое вставлена удерживающая труба 22. Для этого удерживающая труба 22 в соответствии с фиг. 5-7, 11, 13 и 14 аксиально выступает над упомянутым концевым основанием 13. В этом случае опорный рычаг 38 может быть пригодным образом укреплен на удерживающей трубе 22 в области отверстия 39 держателя. Для этого особым образом вновь пригодны сварные соединения.

Предпочтительно в случае опорного рычага 38 речь идет о полом теле, которое отличается малым весом. За счет этого опорный рычаг 38 содержит две параллельно проходящих стенки 40 и 41, которые предпочтительно стационарно соединены между собой. Одна стенка 40 обращена на фиг. 13 к наблюдателю. Каждая стенка 40, 41 содержит одно отверстие 42 или 43 в стенке, которые аксиально расположены на одной прямой и образуют вместе отверстие 39 держателя. Вследствие этого удерживающая труба 22 проведена сквозь оба отверстия 42, 42 в стенке и в области соответствующего отверстия 42, 43 в стенке стационарно соединена с соответствующей стенкой 40, 41. В соответствии с этим удерживающая труба 22 стационарно соединена с обеими стенками 40, 41.

В показанном примере опорный рычаг 38 выполнен двуполостным, так что он содержит две оболочки, которые образованы соответственно двумя раскатанными частями стального листа и соответственно содержат одну из стенок 40, 41. При этом обе оболочки могут быть стационарно соединены между собой с помощью соответствующего сварного шва. Соответствующая стенка 40, 41 содержит в области соответствующего отверстия 42, 43 в стенке соответственно один проход 44, 45, который образует кольцеобразное обрамление для соответствующего отверстия 42, 43 в стенке. Вдоль этого прохода 44, 45 соответствующая стенка 40, 41 может быть соединена с удерживающей трубой 42 с помощью соответствующих, не показанных здесь сварных швов или мест сварки.

Как видно, в частности, из фиг. 10 и 11, удерживающая труба 22 может быть укреплена на промежуточном основании 15 на одной обращенной к соответствующему концевому основанию 13 стороне 46 промежуточного основания 15, например, с помощью одной сварной точки 47. В результате этого достигается осевое и радиальное опирание удерживающей трубы 22 о промежуточное основание 15.

Удерживающая труба 22 оснащена запором 48, который с обеспечением газонепроницаемости запирает удерживающую трубу 22. В примерах по фиг. 7-11 запор 48 выполнен при этом в виде крышки 49, которая насажена на внутренний конец 26 удерживающей трубы 22. Далее, крышка 49 выполнена пригодным образом с обеспечением газонепроницаемости и стационарно соединена с удерживающей трубой 22. Например, крышка 49 может быть припаяна к удерживающей трубе 22. В данном случае предпочтительно, однако, сварное соединение. Реализация запора 48 в форме крышки 49, которая может быть насажена на расположенный внутри конец 29 удерживающей трубы, упрощает изготовление отдельно изображенной на фиг. 9 конструктивной группы 50, которая образована удерживающей трубой 22 и запором 48. Эта конструктивная группа 50 может быть проверена на герметичность независимо от прочего компонента 6. В завершение конструктивная группа 50 может быть вставлена в корпус 11.

Как можно заключить из фиг. 7-11, крышка 49 зафиксирована непосредственно на промежуточном основании 15, в то время как удерживающая труба 22, в свою очередь, зафиксирована непосредственно на крышке 49, так что в конечном итоге удерживающая труба 22 укреплена не непосредственно на промежуточном основании 15, а косвенно, а именно с помощью крышки 49 на промежуточном основании 15. За счет этого достигается упрощенная фиксация удерживающей трубы 22 на промежуточном основании 15, например, с помощью упомянутой сварной точки 47. Как видно из фиг. 10 и 11, промежуточное основание 15 может содержать на своей обращенной к концевому основанию 13 стороне 46 углубление 51, которое сформовано дополнительно к крышке 49 и в соответствии с этим образует вспомогательное средство позиционирования для крышки 49 при установке конструктивной группы 50.

В случае показанного здесь предпочтительного примера полое пространство 52 удерживающей трубы 22 полностью отделено по флюиду от внутреннего пространства 18 корпуса 11, а именно в окружном направлении с помощью удерживающей трубы 22 и в осевом направлении с помощью запора 48.

На фиг. 12-14 на наружной стороне 29 концевого основания 13 укреплен один узел 53 крепления, с помощью которого не изображенный здесь гаситель колебаний может быть соединен с корпусом 11. С помощью такого рода гасителя колебаний в диапазоне резонансных частот возможна выработка встречных колебаний, которые ведут к существенному демпфированию колебаний.

1. Компонент газовыпускной системы (1) для двига