Стенд для испытаний работоспособности уровнемеров компонентов топлива в баках ракеты-носителя

Иллюстрации

Показать всеИзобретение может быть использовано при экспериментальной отработке, калибровке и проверке работоспособности уровнемеров компонентов топлива терминальной системы синхронного опорожнения топливных баков ракеты-носителя (РН). Стенд содержит испытуемый уровнемер, представляющий собой штангу с чувствительными элементами, помещенную в трубу успокоителя с демпферами и закрепленную растяжками с мерной емкостью, имеющей датчик уровня заправки; регулируемый насос-дозатор, приборы контроля температуры и давления, расходомер, сливную емкостью с успокоительной перегородкой, системой контроля уровня, заправочным и сливным вентилями, блок управления, платформу Стюарта с подвижным опорным элементом, привод которого выполнен в виде шести гидроцилиндров, соединяющих подвижный опорный элемент и неподвижное основание платформы Стюарта; гидроцилиндры соединены через гидрораспределители с блоком подготовки жидкости и снабжены датчиками положения штоков. Задачей изобретения является обеспечение проверки работоспособности уровнемера топлива в условиях, приближенных к реальным условиям эксплуатации на РН, а также обеспечение проверки эффективности мероприятий по совершенствованию работоспособности уровнемеров. 3 ил.

Реферат

Изобретение относится к ракетной технике и может быть использовано при экспериментальной отработке, калибровке и проверке работоспособности уровнемеров компонентов топлива (в дальнейшем топлива) терминальной системы синхронного опорожнения топливных баков ракеты-носителя (РН) в условиях, приближенных к условиям их эксплуатации.

Известно устройство для градуировки и испытаний измерителей уровня жидкостей (патент SU 437917, МПК G01F 25/00, опубл. 30.07.1974), состоящее из мерного бака, измерителя уровня, контрольного сигнализатора уровня, жидкостного и газового трубопроводов, переливного и газового патрубков, сливного бака, подвижного механизма, подшипников, указателя поворота.

Недостатком данного устройства является отсутствие возможности проведения испытаний в условиях колебаний жидкости в мерном баке, при вибрационной нагрузке бака, отсутствие расхода жидкости из мерного бака, имеющей место при эксплуатации, а также низкая степень автоматизации испытаний.

Наиболее близким к заявляемому изобретению является устройство для испытаний уровнемеров (патент SU 1004767, МПК G01F 25/00, опубл. 15.03.1983), состоящее из мерной емкости в виде сообщающихся труб, в которых при помощи уплотнений установлен испытуемый уровнемер; системы подогрева с источником питания, приборов контроля температуры и давления, системы контроля уровня жидкости, подвижного опорного элемента, установленного с возможностью вращения вокруг оси неподвижного основания и соединенного с ним приводом, регулируемых упоров и устройства слива.

Недостатком данного устройства является отсутствие возможности определения работоспособности уровнемеров при влиянии на них условий, имеющих место при эксплуатации на РН, а именно: разгонных колебаний топлива в баке и изменения формы зеркальной поверхности топлива в баке, возникающих в процессе старта и ускорения РН; низкочастотных вибраций бака. Кроме этого устройство не позволяет производить оценку влияния на показания уровнемера возмущающих воздействий при установке уровнемера со смещением от оси бака, что часто встречается в реальных конструкциях баков РН, например, в случае прохождения по оси бака расходного трубопровода другого компонента топлива.

Задачей изобретения является обеспечение проверки работоспособности уровнемера топлива в условиях, приближенных к реальным условиям эксплуатации на РН, характеризующихся разгонными колебаниями топлива, низкочастотной вибрацией бака и изменением в пространстве положения бака в соответствии с траекторией полета РН; обеспечение проверки влияния местоположения уровнемера в баке на его погрешность при возникновении возмущений на зеркальной поверхности топлива в баке; расширение типового ряда испытуемых уровнемеров; обеспечение проверки эффективности мероприятий по совершенствованию работоспособности уровнемеров.

Поставленная задача решается за счет того, что в известное устройство для испытаний уровнемеров, содержащее мерную емкость с установленными в ней испытуемым уровнемером, прибором контроля температуры и давления, системой контроля уровня жидкости, устройством слива; подвижный опорный элемент, установленный с возможностью вращения вокруг оси неподвижного основания и соединенный с ним приводом, согласно изобретению дополнительно введены сливная емкость с съемной крышкой и успокоительной перегородкой, платформа Стюарта, система электромагнитных клапанов (ЭМК), включающая в себя запорный ЭМК, заправочный ЭМК, пусковой ЭМК и переливной ЭМК, датчик уровня заправки, регулируемый насос-дозатор, расходомер, заправочный и сливной вентили, блок подготовки жидкости, блок управления, причем платформа Стюарта включает в себя подвижный опорный элемент, соединенный с неподвижным основанием посредством шести гидроцилиндров с датчиками положения штоков, а гидроцилиндры соединены через гидрораспределители с блоком подготовки жидкости (БПЖ), вход расходомера соединен посредством трубопровода через трубчатый переходник и гибкий шланг с мерной емкостью, а выход соединен с входом запорного электромагнитного клапана (ЭМК), выход которого соединен с входом регулируемого насоса-дозатора, выход которого соединен с входом пускового ЭМК, выход которого соединен со сливной емкостью, вход переливного ЭМК соединен с выходом регулируемого насоса-дозатора, а выход - с входом расходомера, вход заправочного ЭМК соединен со сливной емкостью, а выход - с входом регулируемого насоса-дозатора, при этом система контроля уровня жидкости, заправочный вентиль и устройство слива в виде сливного вентиля расположены в сливной емкости, а датчик уровня заправки расположен в мерной емкости, имеющей съемную крышку, причем электрические выводы испытуемого уровнемера, датчика уровня заправки, расходомера, системы контроля уровня, приборов контроля температуры и давления, датчиков положения штоков гидроцилиндров соединены с соответствующими электрическими входами блока управления, а его электрические выходы соединены с соответствующими электрическими входами запорного ЭМК, регулируемого насоса-дозатора, пускового ЭМК, переливного ЭМК, заправочного ЭМК и гидрораспределителей.

Сопоставление с прототипом показывает, что заявляемое изобретение отличается наличием новых элементов: сливной емкости со съемной крышкой и успокоительной перегородкой, датчика уровня заправки, гибкого шланга, трубчатого переходника, расходомера, регулируемого насоса-дозатора, запорного ЭМК, пускового ЭМК, переливного ЭМК, заправочного ЭМК, запорного вентиля заправки, блока управления. Кроме этого, испытуемый уровнемер выполнен в виде штанги с чувствительными элементами, помещенной в трубку успокоителя с демпферами; система контроля уровня и сливное устройство в виде сливного вентиля расположены в сливной емкости, привод выполнен в виде платформы Стюарта с шестью гидроцилиндрами, питаемыми от БПЖ через гидрораспределители, а гидроцилиндры снабжены датчиками положения штоков.

Заявленное устройство позволяет проводить испытания уровнемеров в условиях, наиболее близких к условиям их эксплуатации на РН и обладает следующими положительными качествами:

- возможностью оценки влияния на показания уровнемера разгонных колебаний жидкости в трубке успокоителя уровнемера за счет регулируемого насоса дозатора, низкочастотных осевых вибраций корпуса бака и изменения пространственного положения бака в соответствии с траекторией полета РН за счет платформы Стюарта, местоположения уровнемера в баке за счет конструкции мерной емкости;

- возможностью проверки эффективности мероприятий по совершенствованию работоспособности испытуемых уровнемеров и возможностью проведения испытаний уровнемеров различных типов за счет конструкции мерной емкости и платформы Стюарта.

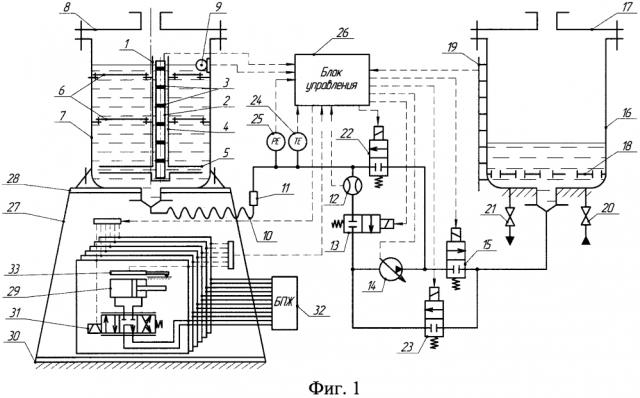

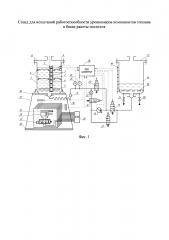

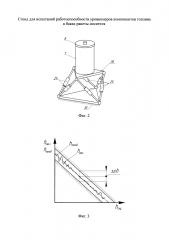

Сущность изобретения поясняется чертежами: на фиг. 1, где изображена принципиальная схема стенда для испытаний работоспособности уровнемеров топлива в баках РН, на фиг. 2, где изображена мерная емкость, установленная жестко на подвижный опорный элемент платформы Стюарта, на фиг. 3, где показаны калибровочная характеристика испытуемого уровнемера и допустимый разброс его показаний.

Стенд для испытаний работоспособности уровнемеров топлива в баках РН содержит испытуемый уровнемер 1, представляющий собой штангу 2 с чувствительными элементами 3, помещенную в трубу успокоителя 4 с демпферами 5, которая закреплена растяжками 6 со смещением от оси мерной емкости 7, имеющей съемную крышку 8 и датчик уровня заправки 9; мерной емкости 7, имеющей съемную крышку 8 и датчик уровня заправки 9; гибкий шланг 10, вход которого соединен с мерной емкостью 7, а выход соединен трубчатым переходником 11 с входом расходомера 12, выход которого соединен с входом запорного ЭМК 13, выход которого соединен с входом регулируемого насоса-дозатора 14, выход которого соединен с входом пускового ЭМК 15, выход которого соединен со сливной емкостью 16, обладающей одинаковыми размерами с мерной емкостью 7 и имеющей съемную крышку 17, успокоительную перегородку 18, систему контроля уровня 19, заправочный вентиль 20 и сливной вентиль 21; переливной ЭМК 22, вход которого соединен с выходом регулируемого насоса - дозатора 14, а выход - с входом расходомера 12; заправочный ЭМК 23, вход которого соединен со сливной емкостью 16, а выход - с входом регулируемого насоса-дозатора 14; приборы контроля температуры 24 и давления 25, расположенные между трубчатым переходником 11 и входом расходомера 12; блок управления 26; платформу Стюарта 27 с подвижным опорным элементом 28, привод которого выполнен в виде шести гидроцилиндров 29, соединенных шарнирами с одной стороны с подвижным опорным элементом 28, а с другой стороны с неподвижным основанием 30 платформы Стюарта 27; гидроцилиндры 29 соединены с соответствующими жидкостными входами и выходами через гидрораспределители 31 с БПЖ 32 и снабжены датчиками положения штоков 33.

Электрические выводы испытуемого уровнемера 1, датчика уровня заправки 9, расходомера 12, системы контроля уровня 19, приборов контроля температуры 24 и давления 25, датчиков положения штоков 33 гидроцилиндров 29, соединены с соответствующими электрическим входами блока управления 26, а его электрические выходы соединены с соответствующими электрическими входами запорного ЭМК 13, регулируемого насоса-дозатора 14, пускового ЭМК 15, переливного ЭМК 22, заправочного ЭМК 23, гидрораспределителей 31.

Работа стенда для испытаний работоспособности уровнемера компонентов топлива в баках ракеты-носителя включает в себя следующие этапы.

Этап I. Заправка сливной емкости.

Исходные положения запорного ЭМК 13, пускового ЭМК 15, переливного ЭМК 22, заправочного ЭМК 23, заправочного вентиля 20 и сливного вентиля 21 - закрытое. При заправке сливной емкости 16 открывается заправочный вентиль 20. Жидкость поступает в сливную емкость 16 через успокоительную перегородку 18, предназначенную для гашения колебаний жидкости в баке при его заправке. По системе контроля уровня 19 определяется количество жидкости, поступившей в сливную емкость 16, а при достижении значения уставки, записанной в память блока управления 26, на его табло высвечивается информация «Конец заправки», по которому производится закрытие заправочного вентиля 20.

В дальнейшем все операции по заправке жидкостью (топливом) мерной емкости и испытанию уровнемера производится под функционированием блока управления 26.

Этап II. Заправка мерной емкости.

По сигналу от блока управления 26 производится открытие заправочного ЭМК 23, открытие переливного ЭМК 22 и включение регулируемого насоса-дозатора 14, который начинает перекачивать жидкость из сливной емкости 16 в мерную емкость 7 по следующему пути: сливная емкость 16, заправочный ЭМК 23, регулируемый насос-дозатор 14, переливной ЭМК 22, трубчатый переходник 11, гибкий шланг 10, мерная емкость 7. При достижении уровня перекачиваемой жидкости датчика уровня заправки 9 по сигналу от блока управления 26 происходит одновременное закрытие заправочного ЭМК 23, открытие запорного ЭМК 13 и остановка регулируемого насоса-дозатора 14. На этом заправка мерной емкости заканчивается.

Этап III. Статическая калибровка испытуемого уровнемера.

Калибровка испытуемого уровнемера производится с целью определения его статической или калибровочной характеристики, относительно которой будет проверена его работоспособность при возмущающих воздействиях в виде низкочастотных осевых вибраций бака с топливом, изменения в пространстве положения бака в соответствии с траекторией полета РН.

В процессе статической калибровки испытуемого уровнемера 1 блок управления 26 включает в работу регулируемый насос-дозатор 14 на самом малом расходном режиме при тех же положениях всех ЭМК, соответствующих концу заправки мерной емкости. Регулируемый насос-дозатор начинает работать на себя, перекачивая жидкость через открытые переливной ЭМК 22 и запорный ЭМК 13 с выхода расходомера 12 на его вход. Затем блок управления 26 выдает сигнал на закрытие переливного ЭМК 22 и открытие пускового ЭМК 15. При этом жидкость перекачивается из мерной емкости 7 в сливную емкость 16 регулируемым насосом-дозатором 14. Сигналы от испытуемого уровнемера 1 и системы контроля уровня 19 записываются в память блока управления 26. По указанным сигналам в дальнейшем строится статическая калибровочная характеристика испытуемого уровнемера:

где hкалиб - уровень жидкости в мерной емкости 7 по показаниям уровнемера 1;

hску - уровень жидкости в сливной емкости 16 по показаниям системы контроля уровня 19.

При калибровке испытуемого уровнемера 1 производится также запись в память блока управления 26 сигналов с расходомера 12, приборов контроля температуры 24 и давления 25 для проверки соответствующих параметров температуры и давления при испытании уровнемера.

После статической калибровки испытуемого уровнемера 1 производится повторное заполнение жидкостью мерной емкости 7 из сливной емкости 16 по методике, описанной в этапе П.

Этап IV. Испытание уровнемера.

Испытание работоспособности уровнемера 1 производится при возмущающих воздействиях на него в виде низкочастотных осевых вибраций мерной емкости 7, изменения в пространстве ее положения в соответствии с траекторией полета РН, при которой происходит изменение формы зеркальной поверхности топлива в баке. Такое имитирование возможно благодаря конфигурации платформы Стюарта 27 и подвижного опорного элемента 28, обладающего шестью степенями свободы. Вибрации и изменение положения мерной емкости 7 производятся за счет выдвижения и уборки штоков гидроцилиндров 29, совокупность которых обеспечивает необходимое движение в пространстве подвижного опорного элемента 28 платформы Стюарта 27, определяемого программой, заложенной в памяти блока управления 26.

Управление платформой осуществляется за счет того, что жидкость поступает из БПЖ 32 через управляемые по сигналу от блока управления 26 гидрораспределители 31 в соответствующие полости гидроцилиндров 29, в результате чего выдвигаются или втягиваются их штоки, обеспечивая заданное движение подвижного опорного элемента 28. Сигналы с датчиков положения штоков 33 гидроцилиндров 29, поступающие в блок управления 26, необходимы для функционирования платформы 27. После реализации заданного движения подвижному опорному элементу 28 платформы 27 производят испытания уровнемера 1, аналогично III этапу. Только в этом случае расход жидкости (топлива) задается регулируемым насосом-дозатором 14 по программе, записанной в память блока управления 26 и соответствующей циклограмме работы жидкостных ракетных двигателей.

В процессе испытаний записываются в память блока управления 26 сигналы с испытуемого уровнемера 1, с системы контроля уровня 19, с расходомера 12, приборов контроля температуры 24 и давления 25, датчиков положения штоков 33 гидроцилиндров 29.

По экспериментальным данным, записанным в память блока управления 26, строится зависимость показаний испытуемого уровнемера 1 от показаний системы контроля уровня 19, аналогично калибровочной характеристике. Если показания испытуемого уровнемера hтек не выходят за пределы допустимого разброса ±Δh, обозначенного относительно калибровочной характеристики hкалиб (см. фиг. 3), то считается, что испытуемый уровнемер работоспособен в условиях, приближенных к эксплуатационным условиям на PH. В противном случае необходимо дорабатывать конструкцию уровнемера и проводить вновь его испытания.

Стенд для испытаний работоспособности уровнемеров компонентов топлива в баках ракеты-носителя, содержащий мерную емкость с установленными в ней испытуемым уровнемером, приборами контроля температуры и давления, системой контроля уровня жидкости, устройством слива, подвижный опорный элемент, установленный с возможностью вращения вокруг оси неподвижного основания и соединенный с ним приводом, отличающийся тем, что он снабжен сливной емкостью с съемной крышкой и успокоительной перегородкой, платформой Стюарта, системой электромагнитных клапанов (ЭМК), включающей в себя запорный ЭМК, заправочный ЭМК, пусковой ЭМК и переливной ЭМК, датчиком уровня заправки, регулируемым насосом-дозатором, расходомером, заправочным и сливным вентилями, блоком подготовки жидкости, блоком управления, причем платформа Стюарта включает в себя подвижный опорный элемент, соединенный с неподвижным основанием посредством шести гидроцилиндров с датчиками положения штоков, а гидроцилиндры соединены через гидрораспределители с блоком подготовки жидкости, вход расходомера соединен посредством трубопровода через трубчатый переходник и гибкий шланг с мерной емкостью, а выход соединен с входом запорного электромагнитного клапана (ЭМК), выход которого соединен с входом регулируемого насоса-дозатора, выход которого соединен с входом пускового ЭМК, выход которого соединен со сливной емкостью, вход переливного ЭМК соединен с выходом регулируемого насоса-дозатора, а выход - с входом расходомера, вход заправочного ЭМК соединен со сливной емкостью, а выход - с входом регулируемого насоса-дозатора, при этом система контроля уровня жидкости, заправочный вентиль и устройство слива в виде сливного вентиля расположены в сливной емкости, а датчик уровня заправки расположен в мерной емкости, имеющей съемную крышку, причем электрические выводы испытуемого уровнемера, датчика уровня заправки, расходомера, системы контроля уровня, приборов контроля температуры и давления, датчиков положения штоков, гидроцилиндров соединены с соответствующими электрическими входами блока управления, а его электрические выходы соединены с соответствующими электрическими входами запорного ЭМК, регулируемого насоса-дозатора, пускового ЭМК, переливного ЭМК, заправочного ЭМК и гидрораспределителей.