Композиция для изготовления облегченных архитектурных изделий

Иллюстрации

Показать всеИзобретение относится к производству строительных материалов и изделий, в частности к легким бетонам для изготовления декоративных изделий, применяемых для отделки (украшения) фасадов и интерьеров зданий. Технический результат - повышение предела прочности при сжатии и изгибе при меньшем весе готового изделия, обеспечение негорючести. Композиция для изготовления облегченных архитектурных изделий, содержащая портландцемент, гранулированное стекло, микрокремнезем в уплотненном виде, пластифицирующую добавку и фибру, отличающаяся тем, что дополнительно содержит доломитовую муку, формиат кальция, в качестве фибры содержит полипропиленовое волокно и стекловолокно, в качестве пластифицирующей добавки содержит пластификатор Synergy RC 160 Plv, при следующем соотношении компонентов, масс. %: портландцемент 32,26-35,77, микрокремнезем в уплотненном виде 0,81-3,17, доломитовая мука фракции до 0,1 мм, 21,36-26,52, гранулированное пеностекло с размером фракций 0,1-4 мм 16,67-19,7, стекловолокно длиной 6 мм и диаметром до 14 микрон 0,20-0,30, фибра пропиленовая длиной 6 мм и диаметром до 18 микрон 1,21-2,03, пластификатор Synergy RC 160 Plv 0,08-0,12, формиат кальция 0,64-0,81, вода 18-20,6, а химический состав микрокремнезема, масс. %: SiO2 - 86-90; Al2O3 - 0,6-0,8; Fe2O3 - 0,4-0,7; СаО - 0,4-0,9; MgO - 0,8-1,0; Na2O - 0,6-0,8; K2O - 1,2-1,4; С - 0,9-1,2; S - 0,2-0,3. Композиция может дополнительно содержать водоудерживающую добавку, в качестве которой используют неионогенный эфир целлюлозы под торговой маркой Bermocoll Е230Х, в количестве 0,05-0,08 масс. %. 1 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к производству строительных материалов и изделий, в частности к легким бетонам для изготовления декоративных изделий, применяемых для отделки (украшения) фасадов и интерьеров зданий.

Известен способ получения фибробетона (авт. свид. СССР №1528761, МПК С04В 28/00, опубл. 15.12.1989), включающий перемешивание половины воды затворения и капроновые волокна в виде прядей в турбулентном смесителе в течение 30-40 секунд, затем полученную суспензию направляют в 2-вальный смеситель, в котором предварительно приготавливают в течение 1,5-2 минут смесь цемента с песком и остальной водой затворения, после чего добавляют стальные фибры и окончательно перемешивают в течение 1-2 минут, последующее формование и тепловлажностную обработку. Фибробетон, полученный предложенным способом, обладает сравнительно высокой средней плотностью и, соответственно, массой, что затрудняет его использование для изготовления фасадных архитектурных элементов.

В авт.свидетельстве СССР №1742270, опубл. 23.06.1992 по индексу МПК С04В 38/02, заявлен способ приготовления ячеистобетонной смеси, включающий дозирование и перемешивание вяжущего (зола-унос), кремнеземистого компонента, воды, клееканифольного пенообразователя и армирующих волокон, причем сначала перемешивают асбестовые волокна с 10-20% воды затворения в турбулентном смесителе в течение 3-4 минут, после чего в смеситель добавляют остальную воду, вяжущее, кремнеземистый компонент и перемешивают 1-2 минут, а затем вводят синтетические волокна и пенообразователь с последующим перемешиванием всей смеси в течение 40-50 секунд. К недостаткам способа можно отнести необходимость поэтапного введения компонентов, а также применение двух видов смесителей, что делает невозможным изготовление данного состава в виде сухой смеси.

В патенте РФ №2120429, опубл. 20.10.1998 по индексам МПК С04В 38/08, С04В 28/08, С04В 28/08, С04В 14/38, С04В 14/42, С04В 16/04, С04В 16/08, С04В 111/20, заявлен состав формовочной смеси для изготовления легких строительных изделий, содержащий в качестве вяжущего золошлакощелочное вяжущее, включающее шлак с удельной поверхностью 350-450 м2/кг с модулем основности, равным или больше единицы, золу двух фракций, жидкое стекло, гидросиликат натрия, щелочестойкое стекловолокно в виде жгута или индивидуальных волокон и воду при их массовом соотношении соответственно 48-55, 11,2-19,5, 19,5-25,7, 1,4-1,9, 0,3-0,6, вода - остальное. В качестве заполнителя смесь содержит вспененные гранулы полистирола плотностью 8-25 кг/м3 при удельном объемном расходе полистирольного заполнителя 0.8-1.2 м3 на 1 м3 формовочной смеси. Недостатком применяемого пенополистирола является его высокая горючесть, что ограничивает область применения заявленной формовочной смеси исходя из требований огнестойкости к изделиям.

В патенте РФ №2117646, опубл. 20.08.1998 по индексам МПК С04В 28/02, С04В 28/02, С04В 16/08, С04В 22/08, заявлена полистиролцементная смесь, содержащая цемент, вспученные гранулы пенополистирола, воду, вяжущую добавку на основе жидкого стекла или ПВА при следующем соотношении компонентов, масс. ч. в зависимости от требуемой плотности (марки): цемент - 8-15; гранулы пенополистирола - 83,5-91,5; вяжущая добавка (жидкое стекло или ПВА) - 0,5-1,5; вода - 10-148. К недостаткам полистиролцементной смеси можно отнести низкую прочность и горючесть материала.

В патенте РФ №2376259, опубл. 20.12.2009 по индексам МПК С04В 28/26, С04В 18/26, С04В 22/08, С04В 22/12, С04В 24/00, С04В 38/10, заявлена композиция для изготовления легковесного строительного материала, включающая в масс. % портландцемент - 40,0-50,0; измельченный древесный заполнитель - 8,0-12,0; жидкое стекло - 1,0-1,5; хлористый кальций - 0,2-0,5; пенообразователь - 1,0-4,0; продукт алкилирования отхода производства фенола кислородсодержащими органическими веществами - 0,1-0,5; вода - остальное. Получаемый материал обладает низкой прочностью и высокой трудоемкостью изготовления.

В патенте РФ №2465234, опубл. 27.10.2012 по индексам МПК С04В 28/02, С04В 22/08, С04В 14/42, С04В 14/24, заявлена сырьевая смесь для изготовления пожаробезопасного отделочного материала, содержащая в масс. %: жидкое стекло 1,0-2,0; вода 25,0-30,0; цемент 24,0-38,0; дробленое пеностекло фракции 5-40 мм 15,0-20,0; молотое листовое или тарное стекло фракции 0,1-5 мм 20,0-25,0. Недостатком получаемого материала является низкая прочность на сжатие и изгиб.

В патенте РФ №2561121, опубл. 27.10.2012 по индексам МПК С04В 38/10, С04В 38/08, С04В 40/00, заявлена сырьевая смесь для изготовления легкого бетона, включающая в масс. %: вяжущее, содержащее цемент 8,0-10,0 и ферромагниевый шлак фракции 100 мкм 25,0-29,0, минеральную добавку природного происхождения - метакаолин 8,0-10,0, химическую добавку катализатор - сульфат магния 8,0-10,0 и пластификатор - лигносульфонат 0,05, пористый заполнитель в виде гранулированного пеностекла 17,0-21,0, пенообразователь ПБ-2000 0,25, воду - остальное; и способ изготовления легкого бетона на ее основе. Недостатком получаемого бетона является низкая прочность на изгиб.

В патенте Китая №104211431, опубл. 17.12.2014 по индексам МПК С04В 14/24, С04В 28/30, С04В 38/02, заявлен состав для изготовления легковесных стеновых панелей в масс. ч. 15-20 полые стеклянные шарики, 1-2 алюминиевая паста, 1-2 бамбуковое волокно, диметикон 1-2, 34-56 шлак, 1-2 хлорид магния, 14-16 цемент, 1-2 NaCl, 1-2 белый латекс, 3-5 печной шлак, 1-2 керамика, 1-2 углеродное волокно, 1-2 полимерный алкилированный амин, 4-6 смесь модифицированных частиц волокон. Смесь модифицированных частиц волокон получена из следующих частей по массе сырья: аттапульгит 10-20, зола 3-4, 2-5 боксит, стирол-акриловая эмульсия 1-3, 1-2 перлит, формиат кальция 1-2, 2-4 углеродные нанотрубки, каолин 0.2-0.5, антиоксиданты Т501 0,5-0,7, асбестовое волокно 2-3, 3-5 окисленный крахмал, оксид алюминия 1-2. Недостатком состава является высокая стоимость сырьевых компонентов.

В качестве прототипа выбрана смесь по патенту РФ №2502709, опубл. 27.12.2013 по индексу МПК С04В 38/08, содержащая в об. %: портландцемент 10,0-22,0, гранулированное пеностекло с размером фракций 0,1-5 мм 40,0-70,0, микрокремнезем в уплотненном или неуплотненном виде 0,5-3,0, суперпластификатор 4 поколения 0,1-0,3% от массы вяжущего, фиброволокно 0,5-4,0 г на 1 литр готовой смеси, вода - остальное. Смесь может дополнительно содержать вторичный наполнитель - микрокальцит фракции от 5 до 100 мкм, или доломитовую муку, или сеяный морской песок, а также для приготовления смеси в качестве суперпластификатора 4 поколения может быть использован поликарбоксилатный эфир Sika Viscocrete 105Р. Недостатком прототипа является сравнительно низкая прочность на изгиб.

Задачей изобретения является получение негорючего легковесного материала для изготовления декоративных изделий с небольшим сроком изготовления, простым при монтаже, технологичным при производстве.

Технический результат - повышение предела прочности при сжатии и изгибе при меньшем весе готового изделия, обеспечение негорючести.

Задача изобретения решается в новом составе материала, представляющем собой композицию для изготовления облегченных архитектурных изделий, содержащую портландцемент, гранулированное стекло, микрокремнезем в уплотненном виде, пластифицирующую добавку и фибру, которая, в отличие от прототипа, в качестве фибры содержит полипропиленовое волокно и стекловолокно, в качестве пластифицирующей добавки содержит пластификатор Synergy RC 160 Plv, дополнительно содержит доломитовую муку, формиат кальция при следующем соотношении компонентов, масс. %:

| портландцемент | 32,26-35,77 |

| микрокремнезем в уплотненном виде | 0,81-3,17 |

| доломитовая мука | 21,36-26,52 |

| гранулированное пеностекло | 16,67-19,7 |

| стекловолокно длиной 6 мм | 0,20-0,30 |

| фибра пропиленовая длиной 6 мм | 1,21-2,03 |

| пластификатор Synergy RC 160 Plv | 0,08-0,12 |

| формиат кальция | 0,64-0,81 |

| вода | 18-20,6 |

Композиция для изготовления облегченных архитектурных изделий может дополнительно содержать водоудерживающую добавку, в качестве которой используют неионогенный эфир целлюлозы под торговой маркой Bermocoll Е230Х, в количестве 0,05-0,08 масс. %.

Введение водоудерживающей добавки способствует повышению тиксотропности раствора для улучшения технологичности при укладке смеси в форму методом набивки.

В заявляемом составе используются два вида дисперсного армирования: низкомодульное (полипропиленовое волокно) и высокомодульное (стекловолокно). Сочетание указанных видов фибр позволяет при минимальной степени армирования достигнуть увеличения ударной вязкости состава, снижения усадочных деформаций - за счет низкомодульного волокна, а также повышение прочностных характеристик - за счет высокомодульных волокон.

Композиция для приготовления исследуемых образцов получаемого легкого фибробетона была изготовлена с использованием следующих компонентов, выпускаемых промышленностью:

- портландцемент без минеральных добавок марки 500 (ЦЕМ I 42,5Н) (ГОСТ 31108-2003). Производства ОАО «Сланцевский цементный завод «ЦЕСЛА»;

- гранулированное пеностекло с размером фракций 0,1-4 мм (ТУ 5914-001-15068529-2006) является продуктом вспенивания измельченного стеклобоя;

- микрокремнезем конденсированный уплотненный, по ТУ 5743-048-02495332-96, представляет собой очень мелкие шарообразные частички аморфного кремнезема со средней удельной поверхностью около 20 кв. м/г. Химический состав микрокремнезема марки МКУ-85 %: SiO2 - 86-90%; Al2O3 - 0,6-0,8%; Fe2O3 - 0,4-0,7%; CaO - 0,4-0,9%; MgO - 0,8-1,0%; Na2O -0,6-0,8%; K2O - 1,2-1,4%; С - 0,9-1,2%; S - 0,2-0,3%;

- пространственно-армирующая добавка.

Фибра полипропиленовая (РВ EUROFIBER, ref. 506). Длина волокна 6 мм, диаметр волокна до 18 микрон, форма сечения - круглая;

- стекловолокно (Cem-FIL Anti-Crak HD (ARC 14 HD)). Длина волокна 6 мм, диаметр волокна до 14 микрон, форма сечения - круглая;

- Пластификатор Synergy RC 160 Plv - модифицированные соли поликарбоновых кислот, белые гранулы. Используется в составах высокоподвижных, литых и самоуплотняющихся смесей. Отличается высокой скоростью растворения и длительным сроком действия без снижения (с незначительным увеличением) эффекта пластификации смеси;

- доломит фракции до 0,1 мм.

Композицию для изготовления облегченных архитектурных изделий приготавливают следующим образом.

В емкость, используемую для приготовления растворной смеси, заливают чистую воду из расчета 4,4-5 литров на 20 кг сухой смеси. Затем при постоянном перемешивании в воду засыпают компоненты композиции согласно рецептуре. Раствор перемешивают в течение 2-4 минут до образования однородной консистенции. Раствор перемешивают миксером на низких оборотах или низкооборотной электродрелью со специальной насадкой. Затем смесь отстаивается в течение не менее 5 минут для растворения химических добавок. После отстаивания смесь повторно перемешивают в течение 2 минут и заливают в открытую горизонтальную или закрытую форму, предварительно смазанную антиадгезионными материалами. Выемку готовых деталей из формы производят не ранее чем через 24 часа. Форма может быть изготовлена из гипса, виксинта, эпоксидной смолы.

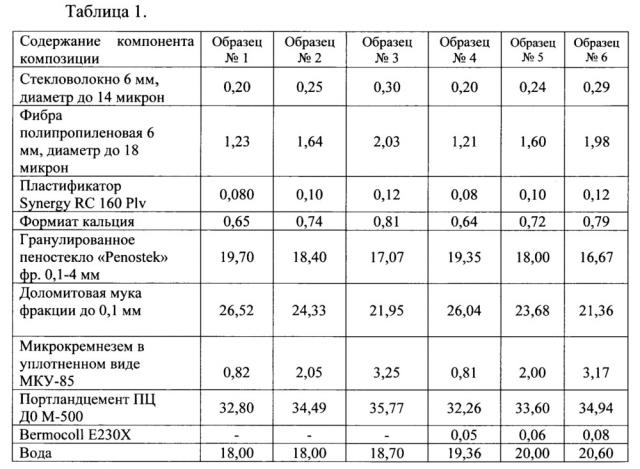

Для проведения экспериментальной проверки свойств фибробетона, получаемого на основе композиции заявляемого состава, было изготовлено 6 образцов. Содержание компонентов для каждого образца приведено в таблице 1.

Испытания образцов фибробетона проводились в соответствии с требованиями ГОСТов и методов испытаний строительных смесей и материалов.

Результаты испытаний изготовленных образцов приведены в таблице 2.

Получаемый фибробетон, приготовленный на основе заявляемой композиции, относится к марке по удобоукладываемости Пк2 согласно ГОСТ 5802-86 «Растворы строительные. Методы испытаний». Кроме этого используемые компоненты композиции являются негорючими.

Из результатов проведенных испытаний получаемый фибробетон относится к классу легких, обладает высокими прочностными и теплоизоляционными свойствами, низкой усадочной деформацией, простым и недорогим в изготовлении и может найти широкое применение в гражданском и промышленном строительстве.

1. Композиция для изготовления облегченных архитектурных изделий, содержащая портландцемент, гранулированное стекло, микрокремнезем в уплотненном виде, пластифицирующую добавку и фибру, отличающаяся тем, что дополнительно содержит доломитовую муку, формиат кальция, в качестве фибры содержит полипропиленовое волокно и стекловолокно, в качестве пластифицирующей добавки содержит пластификатор Synergy RC 160 Plv, при следующем соотношении компонентов, масс. %:

| портландцемент | 32,26-35,77 |

| микрокремнезем в уплотненном виде | 0,81-3,17 |

| доломитовая мука фракции до 0,1 мм | 21,36-26,52 |

| гранулированное пеностекло | |

| с размером фракций 0,1-4 мм | 16,67-19,7 |

| стекловолокно длиной 6 мм | |

| и диаметром до 14 микрон | 0,20-0,30 |

| фибра пропиленовая длиной 6 мм | |

| и диаметром до 18 микрон | 1,21-2,03 |

| пластификатор Synergy RC 160 Plv | 0,08-0,12 |

| формиат кальция | 0,64-0,81 |

| вода | 18-20,6 |

а химический состав микрокремнезема, масс. %: SiO2 - 86-90; Al2O3 - 0,6-0,8; Fe2O3 - 0,4-0,7; СаО - 0,4-0,9; MgO - 0,8-1,0; Na2O - 0,6-0,8; K2O - 1,2-1,4; С - 0,9-1,2; S - 0,2-0,3.

2. Композиция по п. 1, отличающаяся тем, что дополнительно содержит водоудерживающую добавку, в качестве которой используют неионогенный эфир целлюлозы под торговой маркой Bermocoll Е230Х, в количестве 0,05-0,08 масс. %.