Насадка акустического смесителя

Иллюстрации

Показать всеИзобретение относится к области приготовления эмульсий и суспензий и может быть использовано в топливной, энергетической и нефтеперерабатывающей отраслях промышленности при изготовлении водотопливных, маловязких и вязких эмульсий. Насадка акустического смесителя содержит корпус с отверстием для аксиального входа первого компонента, размещенное внутри корпуса и выполненное с возможностью осевого перемещения сопло, содержащее конусообразную полость, соединенную с выходным сечением сопла щелевым отверстием, и содержащее устройство для осевого перемещения сопла, выполненное в виде эксцентрикового привода и расположенное тангенциально корпусу. Насадка содержит также тангенциально расположенный патрубок для входа второго компонента, соединенный с расположенной внутри корпуса полостью, охватывающей конусообразную полость и соединенной с выходным сечением сопла отверстиями, расположенными с обеих сторон от щелевого отверстия. Технический результат изобретения заключается в повышении эффективности обработки сред, выражающееся в повышении дисперсности и гомогенности обрабатываемых сред, а также стабильной работе акустического смесителя в целом. 4 ил.

Реферат

Настоящее изобретение относится к области приготовления эмульсий и суспензий, например дисперсных систем с жидкой средой, и может быть использовано в топливной, энергетической и нефтеперерабатывающей отраслях промышленности, в частности при изготовлении водотопливных, маловязких и вязких эмульсий.

В настоящее время для получения дисперсных систем с жидкой средой с помощью ультразвуковых колебаний используют такие устройства, как акустические (ультразвуковые) смесители, известные также как гидродинамические (кавитационные) диспергаторы, гидродинамические смесители, вибрационные смесители, ультразвуковые эмульгаторы, гидродинамические излучатели и т.п.

Возбуждение ультразвуковых колебаний реализуется в этих диспергаторах (смесителях) за счет истечения струи обрабатываемой жидкой среды из щелевого сопла и обтекания ею с двух сторон препятствия в виде пластины (например, RU 2223815 С1, приоритет 19.06.2002, опубликовано 20.02.2004; патент RU 134073 U1, приоритет 31.05.2012, опубликовано 10.11.2013, патент RU 134074 U1, приоритет 31.05.2012, опубликовано 10.11.2013).

Общим недостатком известных гидродинамических диспергаторов является отсутствие средств осевого перемещения щелевого сопла, приводящее к снижению точности настройки расстояния между соплом и пластиной и к необходимости периодической разборки диспергатора (и, соответственно, остановки его работы), ручной настройки и регулировки расстояния между соплом и резонансной пластиной, что, в свою очередь, снижает эффективность работы устройства в целом.

Известны гидродинамические смесители (излучатели), конструкции щелевых сопловых узлов (сопловых насадок) которых выполнены с возможностью осевого перемещения как сопла, так и резонансной пластины.

Известен сопловый узел гидродинамического излучателя, содержащий щелевое сопло и устройство его осевого перемещения, выполненное в виде связанных резьбовым соединением и размещенных соосно соплу штока и направляющей втулки, при этом втулка расположена во входном патрубке излучателя и приварена к нему (патент RU 77795 U1, приоритет 29.05.2008, опубликовано 10.11.2008).

К недостаткам известного соплового узла можно отнести невысокую эффективность работы излучателя и низкое качество получаемой эмульсии, обусловленные неудовлетворительной работой устройства перемещения соплового узла из-за размещения втулки внутри входного патрубка, что создает препятствия обрабатываемому жидкостному потоку, ухудшает характер его истечения, кавитируя и разрывая его.

Известен также сопловый узел излучателя, содержащий щелевое сопло и регулировочное устройство осевого перемещения, содержащее втулку с внутренней резьбой и ось с ограничителем поворота до 1800, на которой закреплена рукоятка, позволяющее устанавливать определенное расстояние между соплом и резонансной пластиной (патент RU 25694 U1, приоритет 21.12.2001, опубликовано 20.10.2002).

Недостатком этого технического решения является невысокая эффективность диспергирования, обусловленная неточностью настройки расстояния между щелевым соплом и резонансной пластиной.

Известен сопловый узел диспергатора, содержащий сопло и устройство для осевого перемещения резонансной пластины по отношению к соплу. В соответствии с этим решением сопло установлено соосно во входном направляющем канале, закрепленном во входной крышке корпуса диспергатора. Устройство для осевого перемещения резонансной пластины содержит направляющие втулки, закрепленные на входной крышке корпуса, при этом во втулках установлены стойки, концы которых выполнены резьбовыми и закреплены в кронштейнах гайками, причем кронштейны жестко установлены на направляющем канале (патент RU 2586562 С2, приоритет 14.08.2013, опубликовано 10.06.2016).

Недостатком известного решения является невозможность поворота резонансной пластины в плоскости, перпендикулярной оси щелевого сопла, для обеспечения его параллельности с заостренной кромкой резонансной пластины, что существенно снижает интенсивность акустических колебаний, а значит, ухудшает и процесс эмульгирования смесей. Другой недостаток известного соплового узла заключается в том, что через щелевое сопло в зону гидродинамической кавитации подается смесь компонентов с заранее заданным процентном соотношением, что не позволяет изменять количественную характеристику гомогенизации дисперсных систем жидкостных сред.

В качестве наиболее близкого технического решения к заявляемому изобретению выбран сопловый узел гидродинамического диспергатора, содержащий сопло с щелевой насадкой, выполненное в виде трубы с фланцем. Сопло размещено в направляющем канале с возможностью осевого перемещения. Устройство перемещения сопла содержит жестко закрепленную во фланце резьбовую втулку с пропущенным сквозь нее резьбовым штоком, один конец которого размещен внутри направляющего канала с упором в его вертикальную стенку, а другой конец расположен снаружи канала и закреплен гайкой (международная заявка PCT/RU2010/000327, дата международной подачи 23.07.2010, номер международной публикации WO/2011/016752, дата публикации 10.02.2011).

Недостатком ближайшего аналога является низкая эффективность диспергирования, связанная с наличием расположенных в устройстве перемещения сопла дополнительных полостей, создающих завихрения и преграды для ламинарного течения потока, препятствующих фокусированию обрабатываемого потока и приводящих к снижению его скорости. Кроме того, резьбовой шток находится на значительном удалении от оси сопла и при его вращении осевая сила, действующая на фланец, создает момент силы, приводящий к перекосу сопловой насадки, к заклиниванию и потере работоспособности устройства перемещения.

В основу заявляемого изобретения положена задача создать сопловый узел (насадку) смесителя с устройством перемещения сопла в осевом направлении без перекосов и заклинивания, дающий возможность регулировать величину зазора между щелевым отверстием сопла и резонансной пластиной смесителя в процессе его работы, то есть без разборки и остановки, за счет применения эксцентрикового привода, а также обеспечить смешивание компонентов в зоне максимальной интенсивности кавитации – в области заостренной кромки (острия) резонансной пластины смесителя.

Технический результат, на достижение которого направлено настоящее изобретение, заключается в повышении эффективности обработки сред, выражающейся в повышении дисперсности и гомогенности обрабатываемых сред, а также в повышении стабильности работы акустического смесителя в целом.

Технический результат достигается тем, что насадка акустического смесителя, содержащая корпус с отверстием для аксиального входа первого компонента, размещенное внутри корпуса и выполненное с возможностью осевого перемещения сопло, содержащее конусообразную полость, соединенную с выходным сечением сопла щелевым отверстием, и содержащее устройство для осевого перемещения сопла, согласно изобретению насадка содержит тангенциально расположенный патрубок для входа второго компонента, соединенный с расположенной внутри корпуса полостью, охватывающей конусообразную полость и соединенной с выходным сечением сопла отверстиями, расположенными с обеих сторон от щелевого отверстия, при этом устройство для осевого перемещения выполнено в виде эксцентрикового привода и расположено тангенциально корпусу.

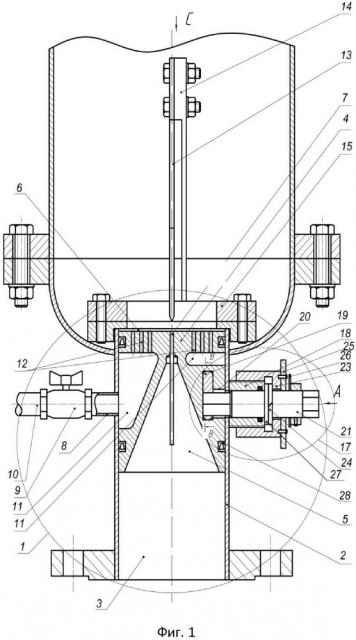

Заявляемое изобретение поясняется конкретным примером выполнения насадки акустического смесителя (фиг. 1-4), который, однако, не является единственно возможными, но наглядно демонстрирует возможность достижения заявленного технического результата.

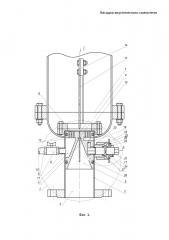

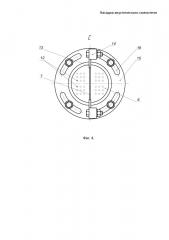

На фиг. 1 представлен общий вид акустического смесителя с насадкой. На фиг. 2 изображен вид А на фиг. 1; на фиг. 3 – разрез В-В на фиг. 1, на фиг. 4 – вид С на фиг. 1.

Насадка 1 акустического смесителя содержит корпус 2 с отверстием 3 для аксиального входа первого компонента в акустический смеситель. В качестве первого компонента могут выступать продукты нефтепереработки (мазут, дизельное топливо, нефтешлам и т.д.), т.е. те продукты, которые и подлежат обработке в акустическом смесителе посредством воздействия ультразвуковых колебаний и кавитации. В корпусе 2 расположено сопло 4, выполненное с возможностью осевого перемещения в корпусе 2 и вставленное в корпус 2 через отверстие 3. Сопло 4 содержит конусообразную полость 5, которая соединена с выходным сечением 6 сопла 4 щелевым отверстием 7 (фиг. 1).

Насадка 1 содержит тангенциально расположенный патрубок 8 для входа второго компонента в смеситель. В качестве второго компонента выступает жидкая фаза, например вода. К патрубку 8 присоединен кран 9 для регулирования интенсивности потока второго компонента, подача которого осуществляется через трубопровод 10 (фиг. 1).

Внутри сопла 4 выполняется полость 11 для подачи в нее из патрубка 8 второго компонента. Полость 11 имеет сложную форму, охватывающую конусообразную полость 5. Полость 11 соединена с выходным сечением 6 сопла 4 отверстиями 12 (фиг. 1). Отверстия 12 выполнены, например, с помощью сверления и расположены по обе стороны от щелевого отверстия 7 (фиг. 4). Диаметр отверстий 12 и их количество определяются эмпирическим путем в зависимости от вязкости смешиваемых компонентов. Отверстия 12 обеспечивают перемещение второго компонента из полости 11 в зону смешивания первого и второго компонентов, которая располагается вблизи заостренной кромки резонатора акустического смесителя, выполненного в виде пластины 13.

Щелевое отверстие 7 необходимо для создания определенной скорости и характера течения первого компонента, направляемого на заостренную кромку пластины 13 смесителя, возбуждая в нем колебания высокой частоты, тем самым обеспечивая условия для эмульгирования и смешивания со вторым компонентом, подаваемым в зону смешивания через патрубок 8, полость 11 и отверстия 12. Пластина 13 закреплена на стойках 14, имеющих отверстия овальной формы и позволяющих перемещать пластину 13 вдоль оси при настроечных работах. Стойки 14 имеют неразъемное соединение, например сварное, с поворотным фланцем 15, имеющим кольцевые отверстия 16, позволяющие разворачивать пластину 13 для приведения ее в одну плоскость с щелевым отверстием 7.

Насадка 1 содержит устройство для осевого перемещения сопла 4, которое выполнено в виде эксцентрикового привода 17 и расположено тангенциально корпусу 2 (фиг. 1). Расположение эксцентрикового привода с противоположной стороны от патрубка 8, как показано на фиг. 1, не является единственно возможным и выполнено для удобства представления заявляемого изобретения.

Применение в данном изобретении механизма осевого перемещения сопла обусловлено необходимостью регулировки величины зазора между заостренной кромкой резонансной пластины 13 и щелевым отверстием 7 в процессе работы смесителя, то есть без разборки и остановки, без перекосов и заклинивания механизма, что оказывает значительное влияние на частоту акустических колебаний пластины 13 и эффективность процесса эмульгирования.

Эксцентриковый привод 17 содержит цилиндр 18 с наружной резьбой, прочно соединенный с корпусом 2 насадки 1, например, сваркой, эксцентрик 19, расположенный в Т-образном пазе 20 в сопле 4, ось 21 поворота, расположенную внутри цилиндра 18 и одним концом входящую в четырехгранное отверстие 22 эксцентрика 19 (фиг.1 и 3).

При повороте оси 21 с эксцентриком 19 последний за счет наличия эксцентриситета увлекает за собой сопло 4, перемещая его в осевом направлении и, таким образом, изменяя величину зазора между насадкой 1 и пластиной 13. Шестигранная гайка 23 при закручивании через стопорную шайбу 24 прижимает ось 21 поворота к торцу цилиндра 18, таким образом обеспечивая фиксацию сопла 4 в корпусе 2 и расстояния (величины зазора) между щелевым отверстием 7 и заостренной кромкой пластины 13. Для изменения величины зазора необходимо отпустить гайку 23 и, поворачивая ось 21, повернуть эксцентрик 19, который, в свою очередь, переместит сопло 4 в осевом направлении.

После установки необходимого зазора, величину которого можно выставить, например, с помощью шкалы 25 и стрелки 26 (фиг. 2). Шкала 25 закрепляется на оси 21 гайкой 23 через пружинную шайбу 24 и прижимается ободком 27 к торцу цилиндра 18 (фиг. 1 и 2).

Наличие манжет 28 на наружной поверхности насадки 1 позволяет обеспечить герметичность при прохождении жидкостных фаз при осевом перемещении сопла 4 (фиг. 1).

За счет того, что устройство осевого перемещения встроено в корпус 2 насадки 1, а эксцентриковый привод 17 приближен к продольной оси корпуса 2, не возникает момента силы, приводящего к перекосу и заклиниванию насадки 1.

Компактное расположение эксцентрикового привода 17 в корпусе 2 насадки 1 не создает дополнительных преград при прохождении жидкостных сред, что обеспечивает высокую эффективность процесса диспергирования.

Насадка акустического смесителя работает следующим образом.

Предварительно проводят настройку величины зазора между заостренной кромкой пластины 13 и щелевым отверстием 7. Для этого, поворачивая гаечным ключом ось 21 через эксцентрик 19, перемещают сопло 4 в верхнее положение, а пластину 13 опускают до соприкосновения с щелевым отверстием 7, при этом величина зазора равна нулю. Стрелку 26 выставляют на шкале 25 на «0». Теперь при повороте оси 21 за счет эксцентрика 19 сопло 4 опускают вниз, в результате образуется зазор между отверстием 7 и кромкой пластины 13, величину которого определяют положением стрелки 26 на шкале 25.

Первый компонент, например нефтепродукт, подается под давлением через отверстие 3 в конусообразную полость 5 и далее через щелевое отверстие 6 попадает на заостренную кромку пластины 13 смесителя и вызывает в ней ультразвуковые колебания. Второй компонент, например вода, под напором, регулируемым краном 9, проходя через полость 11 и отверстия 12, попадает в зону гидродинамической кавитации (область рядом с кромкой пластины 13), вызванной колебанием резонансной пластины 13. Таким образом происходит смешивание двух компонентов и интенсивное диспергирование (эмульгирование) обрабатываемой смеси. Затем обработанная смесь выводится из смесителя. Изменение величины зазора между щелевым отверстием 7 и заостренной кромкой пластины 13 смесителя легко производится без остановки процесса – простым поворотом оси 21. Числовое значение величины зазора определяется по шкале 25 указанием стрелки 26.

Таким образом, технический результат настоящего изобретения, выражающийся в повышении дисперсности и гомогенности обрабатываемых сред и повышении стабильности работы акустического смесителя, достигается благодаря повышению точности настройки заданных параметров колебаний резонансной пластины, а также возможности изменения соотношения смешиваемых компонентов в процессе работы акустического смесителя за счет регулировки количественной их подачи в зону кавитации (смешивания). Смешивание компонентов непосредственно в зоне кавитации (в области кромки пластины) позволяет предотвратить расслаивание компонентов перед подачей в зону кавитации и таким образом увеличить эффективность процесса обработки в целом.

Насадка акустического смесителя, содержащая корпус с отверстием для аксиального входа первого компонента, размещенное внутри корпуса и выполненное с возможностью осевого перемещения сопло, содержащее конусообразную полость, соединенную с выходным сечением сопла щелевым отверстием, и содержащее устройство для осевого перемещения сопла, отличающаяся тем, что насадка содержит тангенциально расположенный патрубок для входа второго компонента, соединенный с расположенной внутри корпуса полостью, охватывающей конусообразную полость и соединенной с выходным сечением сопла отверстиями, расположенными с обеих сторон от щелевого отверстия, при этом устройство для осевого перемещения выполнено в виде эксцентрикового привода и расположено тангенциально корпусу.