Способ получения полимер-битумного вяжущего для дорожного строительства

Иллюстрации

Показать всеИзобретение относится к способу получения полимер-битумного вяжущего для строительной отрасли, которое может быть использовано при приготовлении асфальтобетонных и щебеночно-мастичных смесей, а также при устройстве кровель, гидроизоляций и герметичных швов. Способ включает последовательное введение при перемешивании в битум при 150-160°С пластификатора, в качестве которого используют талловое масло, полимер в виде блок-сополимера бутадиена и стирола типа стирол-бутадиен-стирол, стеариновой кислоты, эпоксидной смолы и перемешивание всех компонентов в течение 1,5 ч при температуре 150-160°С до полного растворения, далее в полученную смесь вводят полиэтиленполиамин и перемешивают в течение 10-15 мин при температуре 150-160°С. Техническим результатом является повышение гомогенности полимер-битумного вяжущего, его физико-механических характеристик, а также уменьшение времени и температуры приготовления полимер-битумного вяжущего и разработки одностадийного процесса его получения. 2 табл.

Реферат

Изобретение относится к способу получения полимер-битумного вяжущего для строительной отрасли, которое может быть использовано при приготовлении асфальтобетонных и щебеночно-мастичных смесей, а также при устройстве кровель, гидроизоляций и герметичных швов.

Известен способ получения вяжущего для дорожных покрытий путем смешения 85-98 мас. % битума, 15-2 мас. % разветвленного или линейного стирольного блок-сополимера при 200-250°С в течение 15-40 минут (патент на изобретение ЕР №0458386, кл. C08L 95/00, 1972).

Кроме того, известен способ получения вяжущего для дорожных покрытий путем введения в битум при температуре 80-200°С и непрерывном перемешивании дивинилстирольных блок-сополимеров типа стирол-бутадиен-стирол (СБС), взятых в количестве 0,1-10% от массы битума, в виде 5-25% раствора в легких растворителях (патент на изобретение SU №272881, А).

При указанных способах получения вяжущие имеют достаточно высокую прочность и эластичность, однако в том случае, когда в вяжущем отсутствует растворитель, не наблюдается хорошее совмещение полимера с битумом, т.е. структура вяжущего негомогенна, несмотря на то, что процесс его получения осуществляется при температуре 200-250°С. Кроме того, нагрев битума более 160°С способствует быстрому испарению легких фракций, а следовательно, его старению. Это приводит к снижению интервала пластичности битума.

Также известен способ получения полимер-битумного вяжущего, включающий предварительную подготовку полимерного компонента путем смешивания 0,001-0,03 мас. % одностенных углеродных нанотрубок (ОУНТ) с маслом индустриальным в количестве 2,2-9,4 мас. % при температуре 100-120°С и последующего введения 1,1-3,4 мас. % полимера класса термоэластопластов - блок-сополимер бутадиена и стирола типа СБС - ДСТ-30Р-01, после чего полученную смесь при перемешивании вводят в битум при 120-160°С.

К недостаткам известного способа получения полимер-битумного вяжущего относится сложность равномерного растворения ОУНТ в индустриальном масле, а также их высокая стоимость. Небольшое количество ОУНТ невозможно точно отдозировать и равномерно распределить путем диспергирования в индустриальном масле с помощью стандартного оборудования, используемого для приготовления полимер-битумного вяжущего. В связи с этим эффект от использования ОУНТ в полимер-битумном вяжущем, заключающийся в высоких показателях когезии, эластичности, адгезии, температуры размягчения и низком показателе температуры хрупкости вяжущего, может не наблюдаться. Недостатком способа является также трехстадийность процесса приготовления полимер-битумного вяжущего, а также ограниченная возможность варьирования одним из четырех компонентов, входящих в состав композиции.

Известен способ получения вяжущего для дорожных покрытий, осуществляемый в аппарате смешения путем введения при перемешивании в битум при 150-160°С последовательно ароматического пластификатора, взятого в количестве 3,0-6,0 мас. %, затем блок-сополимера алкадиена и стирола в количестве 3,0-3,5 мас. % до полного растворения, далее вакуумного дистиллята фр. 340-530°С в количестве 3,0-9,0 мас. % (патент на изобретение РФ №2477736, кл. C08L 95/00, 2012).

К недостаткам данного способа относится низкая скорость растворения полимера в битуме, пластифицированного ароматической добавкой, которая составляет 3,0 часа, а также плохое растворение полимера в битуме, что влияет на гомогенность получаемого вяжущего.

Наиболее близким техническим решением к предполагаемому изобретению является битумное вяжущее для дорожного покрытия и способ его получения (патент на изобретение РФ №2038360, кл. C08L 95/00, опубл. 27.06.1995), содержащее битум, блок-сополимеры алкадиена и стирола типа стирол-алкадиен-стирол (САС), а также дополнительно индустриальное масло в следующем количестве масс. %:

| битум | 44,4-98,0 |

| блок-сополимеры алкадиена и стирола типа САС | 0,1-22,3 |

| масло индустриальное | 1,9-33,3 |

Способ получения битумного вяжущего заключается в смешении блок-сополимера при 80-160°С с маслом индустриальным, после чего полученную смесь вводят при 110-160°С в битум.

К основным недостаткам предложенного прототипа относится то, что полной однородности полимер-битумного вяжущего достигнуть не удается, в результате чего действие модифицирующей добавки (блок-сополимера алкадиена и стирола) реализуется не в полной мере и, как следствие, отражается на его физико-механических характеристиках: температуре размягчения, интервале пластичности, эластичности и сцеплении с песком. Также за счет двухстадийности процесса ограничена возможность варьирования одним из трех компонентов.

Задачей, на решение которой направлено данное изобретение, является повышение гомогенности полимер-битумного вяжущего, его физико-механических характеристик, а также уменьшение времени и температуры приготовления полимер-битумного вяжущего и разработки одностадийного процесса его получения.

Решение поставленной задачи достигается тем, что способ получения полимер-битумного вяжущего для дорожного строительства включает введение при перемешивании в битум при 150-160°С пластификатора и полимера. В предложенном решении в битум последовательно вводят в качестве пластификатора талловое масло, в качестве полимера – блок-сополимер бутадиена и стирола типа стирол-бутадиен-стирол и дополнительно - стеариновую кислоту, затем эпоксидную смолу и перемешивают в течение 1,5 часов при температуре 150-160°С до полного растворения всех компонентов, далее в полученную смесь вводят полиэтиленполиамин (ПЭПА) и перемешивают в течение 10-15 минут при температуре 150-160°С при следующем соотношении компонентов, мас. %:

| блок-сополимер бутадиена и стирола типа стирол-бутадиен-стирол | 4-8 |

| талловое масло | 6-8 |

| эпоксидная смола | 1-3 |

| полиэтиленполиамин | 0,01-0,03 |

| стеариновая кислота | 2-4 |

| битум | остальное |

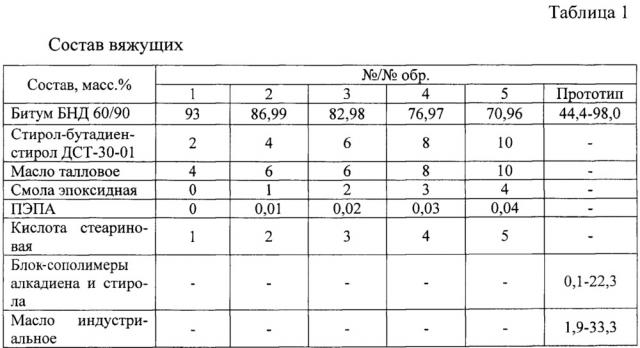

Сущность предлагаемого способа получения полимер-битумного вяжущего в сравнении с известным способом иллюстрируется конкретными примерами. Для реализации данного способа получения полимер-битумного вяжущего используют дорожный битум марки БНД 60/90 по ГОСТ 22245-90, блок-сополимер бутадиена и стирола типа СБС термоэластопласт ДСТ-30-01 по ТУ 38.103267-80, масло талловое по ТУ 13-4000177-26-85, эпоксидную смолу по ГОСТ 10587-84, полиэтиленполиамин по ТУ 2413-357-00203447-99, стеариновую кислоту по ГОСТ 6484-96 в соотношениях, приведенных в таблице 1.

Результаты испытаний приведены в таблице 2, где показано влияние различных компонентов, использующихся при приготовлении полимер-битумного вяжущего, на его физико-механические показатели.

Анализ результатов таблицы 2 показывает, что приготовление полимер-битумных вяжущих, опробованных в примерах 2, 3 и 4, обеспечивает получение вяжущих с оптимальным сочетанием физико-механических характеристик.

Введение в исходный битум пластификатора в качестве таллового масла позволяет уменьшить температурный режим объединения битума с полимерами (стирол-бутадиен-стиролом ДСТ-30-01 и эпоксидной смолой), ускоряет процесс растворения и гомогенизации стирол-бутадиен-стирола ДСТ-30-01 в массе битума, снижая время приготовления полимер-битумного вяжущего до двух часов и обеспечивая образование однородной структуры. Кроме того, смесь органических соединений преимущественно ненасыщенных и жирных кислот, содержащаяся в талловом масле, позволяет повысить адгезию битума к каменным материалам, в частности к песку, а также увеличить его глубину проникания иглы. Так, сцепление разработанных составов полимер-битумного вяжущего с песком или мрамором соответствует образцу №1.

Стеариновая кислота, вводимая в раствор полимер-битумного вяжущего, представляет собой органическое соединение, синтезируемое преимущественно из животных жиров. Она дополнительно пластифицирует битум и ускоряет процесс и температуру растворения полимера. Кроме того, стеариновая кислота улучшает условия смачивания поверхности частиц каменного материала битумом и способствует образованию хемоадсорбционных связей с битумом на границе раздела фаз, повышая сцепление вяжущего с песком.

Эпоксидная смола представляет собой олигомер на основе диглицидилового эфира дифенилолпропана, который под действием отвердителя (в частности, полиэтиленполиамина) способен образовывать сшитые полимеры. Введение эпоксидной смолы и полиэтиленполиамина в количестве 1% от массы эпоксидной смолы в состав битума способствует повышению его температуры размягчения, снижению температуры хрупкости, что будет способствовать увеличению трещиностойкости и сдвигоустойчивости асфальтобетонных покрытий. При этом использование эпоксидной смолы в количестве 3% и отвердителя ПЭПА - 0,03% способствует наиболее интенсивному росту температуры размягчения и снижению температурыхрупкости до 70 и -24°С соответственно. Дальнейшее увеличение данных компонентов приводит к незначительному изменению температуры размягчения и росту температуры хрупкости.

Применение полимерного модификатора блок-сополимера стирол-бутадиен-стирола термоэластопласта ДСТ-30-01 позволяет повысить эластичность и интервал пластичности битума, понизить температуру хрупкости. Характерно, что улучшение данных свойств битумов наступает при введении полимера стирол-бутадиен-стирола ДСТ-30-01 в диапазоне от 4 до 8% и таллового масла в количестве от 6 до 8% соответственно. Дальнейшее повышение стирол-бутадиен-стирола ДСТ-30-01 приводит к необходимости дополнительного введения таллового масла для полного растворения полимера в битуме. С повышением содержания масла в исходном битуме более 8% понижается растяжимость, интервал пластичности и увеличивается температура хрупкости готового полимер-битумного вяжущего.

Одностадийность процесса позволяет дополнительно корректировать содержание компонентов в пределах, входящих в обозначенные интервалы значений заявленного изобретения, на любом из этапов его приготовления без снижения заявленных требований к композиции.

Таким образом, преимущество предлагаемого способа перед известным заключается в том, что получение полимер-битумных вяжущих разработанных составов составляет менее двух часов. При этом входящие в состав компоненты способствуют ускорению процесса растворения и гомогенизации полимера, а также позволяют полностью реализовать заявленные свойства ПБВ за счет расширения его интервала пластичности, увеличения температуры размягчения, эластичности и повышения сцепления с каменным материалом, в частности песком.

Способ получения полимер-битумного вяжущего для дорожного строительства, включающий введение при перемешивании в битум при 150-160°С пластификатора и полимера, отличающийся тем, что в битум последовательно вводят в качестве пластификатора - талловое масло, в качестве полимера - блок-сополимер бутадиена и стирола типа стирол-бутадиен-стирол и дополнительно стеариновую кислоту и эпоксидную смолу и перемешивают в течение 1,5 ч при температуре 150-160°С до полного растворения всех компонентов, далее в полученную смесь вводят полиэтиленполиамин и перемешивают в течение 10-15 мин при температуре 150-160°С при следующем соотношении компонентов, мас.%:

| блок-сополимер бутадиена и стирола | |

| типа стирол-бутадиен-стирол | 4-8 |

| талловое масло | 6-8 |

| эпоксидная смола | 1-3 |

| полиэтиленполиамин | 0,01-0,03 |

| стеариновая кислота | 2-4 |

| битум | остальное |