Способ контроля параметров движения подъемного устройства

Иллюстрации

Показать всеИзобретение относится к контрольно-измерительной технике, в частности, для оперативного контроля качества монтажа и параметров движения движущейся части подъемного устройства, например лифта, и может быть использовано в подъемниках различного назначения, в которых используется лебедочный механизм, например в лифтах для зданий, шахт, в эскалаторах, движущихся дорожках, транспортерах, подъемных кранах. Предложено контроль осуществлять путем измерения деформации (напряжения) рамы лебедки подъемного устройства, по величине которой судят о параметрах движения подъемного устройства. В частности, измерение деформаций производят закрепленным на раме лебедки датчиком деформации, подключенным к блоку обработки сигналов, преобразующему поступающие в процессе эксплуатации сигналы с датчика деформации в информационные сигналы, отображающие параметры движения подвижной части подъемного устройства. Датчиком служит тензометрический пьезоэлектрический преобразователь. Датчик размещают на раме лебедки предпочтительно в месте максимальных деформаций. 8 з.п. ф-лы, 15 ил.)

Реферат

Область техники

Изобретение относится к контрольно-измерительной технике, в частности, для оперативного контроля качества монтажа и параметров движения движущейся части подъемного устройства, например лифта, посредством измерения деформаций рамы лебедки подъемного устройства и может быть использовано в подъемниках различного назначения, в которых используется лебедочный механизм, например в лифтах для зданий, шахт, в эскалаторах, движущихся дорожках, транспортерах, подъемных кранах.

Уровень техники

Параметры движения движущейся части подъемника, например кабины лифта, такие как уровень вибраций и величина трения о направляющие, а также степень ее загрузки, определяют его эксплуатационные характеристики, в том числе безопасность.

Из уровня техники известно, что подъемное устройство, как правило, включает лебедку, подвижную часть, перемещающую полезный груз, и направляющие, по которым движется подвижная часть, либо, в случае подъемных кранов, по которым движутся тросы, прикрепленные к подвижной части. Известно, что в лифтовых конструкциях используются направляющие продольной формы в качестве несущих и направляющих элементов для лифтовых кабин. Кабина обычно подвешивается на стальных тросах (канатах), огибающих канатоведущий шкив лебедки лифта, установленной, как правило, в верхней части шахты лифта. Кабина при перемещении вдоль шахты опирается на направляющие с помощью башмаков. Даже незначительные деформации элементов направляющих или зазоры между сегментами направляющих могут привести к возникновению раскачиваний или вибраций кабины, перемещающейся в шахте, или к повышенному трению между башмаками кабины и направляющими. Некачественный монтаж направляющих приводит к повышенному износу элементов конструкции, повышенному электропотреблению, увеличению нагрузки на двигатель лебедки, повышению вероятности возникновения аварийной ситуации, снижению срока эксплуатации лифта.

Контроль направляющих кабины и противовеса при монтаже обычно производится вручную путем выверки ветвей направляющих в вертикальной плоскости при помощи веревочного или лазерного отвеса. Также: (а) вручную измеряются внутренний зазор между ветвями направляющих кабины и ветвями направляющих противовеса - штихмасс кабины и противовеса, величина которого задается с жестким допуском; (б) вручную проверяется установка ветвей направляющих в одной плоскости. Использование инструментов и способов контроля монтажа направляющих известного уровня техники является трудоемким и дорогостоящим и, кроме того, сопровождается большими погрешностями.

Традиционно контроль качества установки направляющих лифта производится в процессе его монтажа и далее только через период времени, определяемый регламентом эксплуатации. При этом лифт выводится из эксплуатации, и проверка технического состояния направляющих производится вручную с помощью специального устройства (штихмасса) по всей высоте шахты лифта.

Очевидно, что неточности в установке направляющих могут возникнуть не только при монтаже лифта, но и при его эксплуатации. Непрерывно в процессе эксплуатации, как правило, состояние направляющих кабины и противовеса лифта не контролируется. Во многом это определяется отсутствием технических средств для проведения такого контроля без выведения лифта из эксплуатации.

Из уровня техники не известен способ непрерывного контроля в процессе эксплуатации параметров движения движущейся части подъемного устройства, таких как амплитуда вибраций, величина трения между движущейся частью и направляющими, резкое возрастание которых может привести к возникновению аварийных ситуаций.

Раскрытие изобретения

Задача изобретения заключается в создании способа оперативного контроля параметров движения движущейся части подъемника, например кабины лифта, как после монтажа, так и в процессе эксплуатации без необходимости выведения подъемника из эксплуатации.

Технический результат - повышение надежности и времени безаварийной эксплуатации подъемного устройства.

Поставленная задача решена за счет того, что контроль осуществляют путем измерения деформации (напряжения) рамы лебедки подъемного устройства, по величине которой судят о параметрах движения подъемного устройства. Для реализации способа на раму лебедки подъемного устройства, предпочтительно в месте максимальных напряжений (деформаций), устанавливают датчик деформации соответствующей чувствительности, показания которого измеряет и анализирует блок обработки сигнала непрерывно в процессе эксплуатации, отражая информацию о степени загрузки подъемного устройства, местах с повышенным трением или вибрациями, возникновении аварийных ситуаций, связанных с резким возрастанием амплитуды вибраций или величины трения между подвижной частью и направляющими.

Место монтажа датчика деформации выбирают на основе анализа распределения напряжений в раме лебедки, возникающих при эксплуатации подъемного устройства. Величина измеряемых деформаций, возникающих в раме лебедки при движении подвижной части подъемного устройства, содержит информацию о нагрузке на раму лебедки, связанную со степенью загрузки подъемника, величиной ускорения и в том числе связанную с трением или вибрациями.

Обоснование введенных признаков

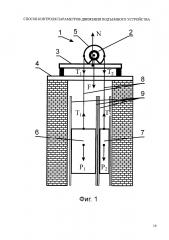

Для обоснования способа контроля параметров движения подъемного устройства методом измерения деформаций рамы лебедки рассмотрим упрощенную физическую модель лифта для зданий (Фиг. 1). В общем случае лифт состоит из лебедки (позиция 1), включающей двигатель (позиция 2), закрепленный на раме (позиция 3), которая опирается на перекрытие (позиция 4). На канатоведущий шкив лебедки (позиция 5) опираются кабина лифта (позиция 6) и противовес (позиция 7), соединенные канатами (позиция 8). В такой конструкции шкив лебедки играет роль неподвижного блока. Кабина и противовес двигаются вдоль направляющих (позиция 9).

Рассмотрим силы, возникающие в данной модели, при неподвижной и движущейся кабине. На кабину лифта и на противовес действует сила тяжести или вес P1 и Р2 соответственно. В канатах возникает сила натяжения T1 и Т2 соответственно. На лебедку действует сила F, равная сумме сил T1 и Т2. Весом канатов и электрических кабелей пренебрегаем (или их вес учитывается в весе кабины и противовеса). В результате в раме лебедки возникает сила реакции опоры N, равная по величине и противоположная по знаку силе F.

В состоянии покоя (скорость и ускорение равны нулю) уравнение баланса сил имеет простой вид:

Следует отметить, что механизм лебедки отличается от простого блока. Отличие заключается в том, что шкив не является свободно (без трения) вращающимся блоком, а жестко связан с валом двигателя и тормозным механизмом. При этом канаты удерживаются на шкиве силой трения без проскальзывания. Таким образом, можно считать, что в любой момент времени, в покое или в движении, канат жестко связан со шкивом в единое целое в верхней точке шкива. Это позволяет рассматривать силу натяжения канатов кабины лифта и противовеса T1 и Т2, определяющих силовое воздействие на лебедку и раму лифта F, независимо друг от друга.

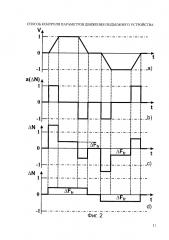

При включении двигателя лебедки кабина движется либо с ускорением, положительным при разгоне и отрицательном при торможении, либо с постоянной скоростью, направленной либо вверх, либо вниз. На Фиг. 2а и 2b показаны условные диаграммы временных зависимостей скорости (V) и ускорения (а) кабины лифта при последовательном движении вверх и затем вниз. Обозначим массы кабины лифта и противовеса как m1 и m2 соответственно. В случае движения кабины с ускорением вверх формулы (1) приобретают вид:

При движении вниз ускорение а меняет знак. Так как величина изменения силы N в результате движения пропорциональна ускорению а, то диаграмма для ускорения на Фиг. 2 пропорциональна диаграмме изменения величины силы N, которая и приводит к изменению деформации рамы лебедки, на которой установлен датчик деформации. Из формулы (2) следует, что при равных массах кабины и противовеса (m1=m2) дополнительного усилия на раму лебедки при движении кабины не происходит.

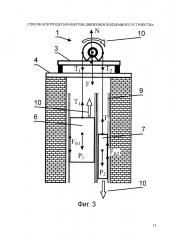

Ситуация меняется, если между кабиной (противовесом) и направляющими появляется сила трения, всегда действующая против направления движения (Фиг. 3). Направление движения показаны стрелками 10. В данном случае уравнения (2) принимают вид:

где Ffr1=μ1N1 и Ffr2=μ2N2 - силы трения скольжения кабины и противовеса по направляющим соответственно, а μ1,2 и N1,2 - коэффициент трения и сила взаимодействия кабины и противовеса с направляющими соответственно. N' - новое значение силы реакции рамы на действие силы F' с учетом сил трения. Диаграмма изменения силы N с учетом непрерывного действия силы трения принимает вид, показанный на Фиг. 2с.

Таким образом, сила, действующая на раму лебедки лифта, пропорциональна разнице сил трения кабины и противовеса при скольжении вдоль направляющих. Запишем разницу данных сил при движении, при этом примем для простоты m1=m2:

где ΔFfr - разность сил трения. Следует отметить, что при смене направления движения кабины силы трения меняют знак на противоположный, что приводит к различному знаку ΔN при движении кабины вверх или вниз. Диаграмма ΔN при непрерывно действующей силе трения ΔFfr и при условии m1=m2 показана на Фиг. 2d.

Из выражения (4) видно, что величина изменения нагрузки на раму лебедки лифта пропорциональна разнице сил трения кабины лифта и противовеса при движении по направляющим. Естественно, что это приводит к изменению величины деформации рамы, что и измеряется датчиком деформации, закрепленным на раме. При этом величина деформации пропорциональна величине разницы сил трения. В случае увеличения силы трения увеличивается деформация рамы, что приводит к изменению показаний датчика деформаций. На Фиг. 4а показана временная диаграмма для ΔN в случае, если сила трения резко увеличивается в определенных местах шахты из-за некачественного монтажа направляющих. При движении кабины вверх от точки 11 до точки 12 (Фиг. 4а) изменения положительны (позиция 13), а при обратном движении вниз от точки 12 до точки 11 изменения отрицательны. Если часть диаграммы при движении вниз инвертировать относительно точки 12, то получится диаграмма зависимости силы трения от положения кабины в шахте лифта (Фиг. 4b). Направления движения кабины здесь показаны соответствующими стрелками. Таким образом, всплески величины силы трения наблюдаются в одних и тех же местах положения кабины (позиция 13), при этом знак всплеска зависит от направления движения кабины. В итоге данная диаграмма показывает места, в которых наблюдается повышенное трение и в которых необходимо провести дополнительную настройку оборудования.

Следует отметить, что неточность монтажа направляющих может приводить не только к изменению сил трения, но и к изменению величины вибрации кабины лифта при движении (например, при увеличении соответствующих зазоров (штихмасса)), что также будет влиять на величину ΔN.

Данный способ контроля параметров движения кабины лифта, а именно: величины вибрации кабины или трения между кабиной (противовесом) и направляющими, не требует его выведения из эксплуатации и может вестись непрерывно в процессе эксплуатации.

Описание способа

Способ контроля параметров движения кабины лифта состоит из двух основных этапов.

Первый этап - это выбор оптимального места на раме лебедки лифта для монтажа датчика деформации и непосредственно его монтаж. Второй этап - это подключение датчика деформации к блоку обработки сигнала, который связан с системой управления и контроля лифта.

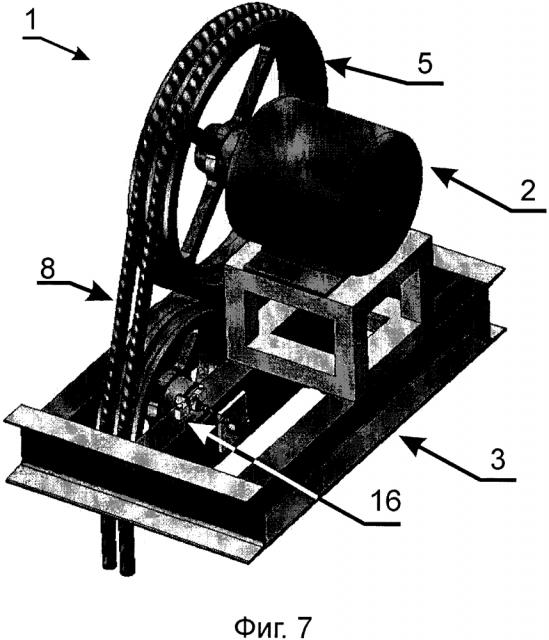

Для выбора оптимального места монтажа датчика деформации может быть применено численное моделирование деформаций рамы заданной конструкции при возникновении нагрузки со стороны кабины и противовеса (см. Фиг. 1) в состоянии покоя. Данное моделирование может быть проведено с помощью программ трехмерного промышленного проектирования, предназначенных для разработки машиностроительных деталей и комплексов: SolidWorks, AutoCAD Inventor, T-Flex CAD. На Фиг. 5 показана модель рамы лебедки OTIS 13VTR-M для лифта грузоподъемностью 630 кг, взятая для моделирования распределения деформаций при нагрузке кабины лифта. На Фиг. 6 показаны результаты расчета. Согласно расчетам наибольшая деформация происходит в центральной части рамы (позиция 14). Однако это место находится в месте установки двигателя лебедки, поэтому с учетом удобства монтажа датчик может быть установлен в местах, расположенных вблизи с этим местом (позиция 15), где величина деформации также велика. На Фиг. 7 показана схема лебедки с установленным датчиком деформации (позиция 16).

Выходной сигнал датчика выводится либо на монитор для визуального контроля, либо подается в систему управления лифта для автоматической обработки.

Следует отметить, что данный способ контроля не требует внесения изменений в конструкцию лифта и может быть применен на действующих лифтах.

Способ контроля технического состояния направляющих лифта поясняется Фиг. 8, 9 и 10. На Фиг. 8 показаны экспериментально полученные временные диаграммы показаний датчика деформации при движении пустой кабины с 1 этажа на 9 этаж без остановок (кривая 17 сплошная) и обратно с 9 этажа на 1 этаж также без остановок (кривая 18 штриховая). Измерения проводились на лифте грузоподъемностью 500 кг со скоростью равномерного движения 1 м/с. Время показано в секундах, величина показаний датчика в ньютонах. Для удобства сравнения диаграммы наложены друг на друга таким образом, чтобы показания датчика для одного и того же положения кабины в шахте при движении вверх и движении вниз совпадали по оси абсцисс. То есть для движения кабины вверх время направлена вправо, а для движения кабины вниз время направлено влево. Таким образом, ось абсцисс соответствует не столько времени, сколько координате положения кабины лифта в шахте, что важно для идентификации дефектных мест. На кривой 17 хорошо видны участки разгона (позиция 19) и торможения (позиция 20), качественно совпадающие с соответствующими участками на диаграмме на Фиг. 2. Аналогичная картина наблюдается для кривой 18. Следует отметить, что знак изменения показаний датчика при разгоне кабины вверх совпадает со знаком изменений сигнала при торможении при движении вниз, так как ускорения в этих точках направлены в одну сторону (см. выражение 2). Показания датчика в процессе равномерного движения кабины вверх и вниз совпадают в пределах шума, что свидетельствует об отсутствии существенного трения кабины и противовеса с направляющими. Данное совпадение сигнала может служить критерием технического состояния направляющих лифта. Из рисунка также видно, что амплитуда шумовой дорожки во время движения кабины (от 5 секунды до 25 секунды) заметно больше амплитуды шумовой дорожки, когда кабина стоит (от 0 секунды до 2.5 секунды). Амплитуда шумовой дорожки при покоящейся кабине отражает собственные шумы выходного сигнала датчика, а при движении кабины добавляется шумовой сигнал, связанный с вибрациями кабины. Поэтому можно считать, что амплитуда шумовой дорожки при движении кабины отражает амплитуду вибрации кабины.

На Фиг. 9 показана аналогичная диаграмма для другого лифта грузоподъемностью 400 кг в 9-этажном доме со скоростью равномерного движения 1 м/с. Показания датчика откалиброваны в ньютонах. Из фигуры видно, что диаграммы для участка равномерного движения вверх и вниз не совпадают и изменяются в противофазе (см. выражение (4)), что свидетельствует о наличии повышенного трения величиной до 300 Н на различных участках шахты (позиция 21). Несмотря на наличие трения амплитуда вибраций (величина шумовой дорожки при движении кабины) относительно небольшая (см. Фиг. 8).

На Фиг. 10 показана диаграмма показаний датчика для лифта грузоподъемностью 400 кг в 14-этажном доме со скоростью равномерного движения 1 м/с. На данной диаграмме отсутствуют участки разгона и торможения, что связано с равенством масс кабины и противовеса (см. выражение (2)). Тем не менее, повышенное трение по направляющим надежно фиксируется как разность сигнала при движении кабины вверх и вниз. Сила трения для данной сборки лифта достигает 750 Н. Кроме того, амплитуда шумовой дорожки при движущейся кабине существенно больше по сравнению с Фиг. 8 и 9, что свидетельствует о значительных вибрациях кабины. На основе статистического анализа амплитуды вибраций может быть выработан критерий допустимых значений вибраций, превышение которых может фиксировать датчик, и блок обработки сигнала будет выдавать соответствующий информационный сигнал.

Таким образом, теоретические и экспериментальные данные подтверждают возможность данного способа в контроле сил трения, амплитуды вибраций и, тем самым, технического состояния направляющих лифта.

Описанный способ контроля позволяет контролировать не только качество монтажа направляющих, но контролировать степень загрузки кабины лифта, что является необходимым условием эксплуатации лифта. Действительно, при входе или выходе людей из кабины меняется ее вес (P1), что согласно выражению (1) приводит к изменению силы F и, следовательно, к изменению силы реакции опоры N, которая приводит к деформации рамы лебедки, на которой установлен датчик. Данный способ контроля степени загрузки лифта подтверждается Фиг. 11 и 12. На Фиг. 11 показана временная диаграмма показаний датчика деформации, установленного на раме лебедки лифта грузоподъемностью 630 кг, при пятикратном входе и выходе в кабину человека массой 60 кг. Величина сигнала датчика откалибрована в ньютонах. На Фиг. 12 показана диаграмма показаний датчика (в ньютонах) при загрузке пустой кабины калиброванными весами по 50 кг до общего веса 500 кг. В момент установки груза в кабину наблюдаются всплески сигнала. Показания датчика, соответствующие стационарному состоянию после установки очередного груза, показаны стрелками. Из фигур видно, что изменение веса кабины надежно регистрируется данным способом. На сегодняшний день наиболее распространенным способом контроля загрузки лифта является установка нескольких датчиков деформации под полом кабины, что требует введения в конструкцию кабины дополнительных узлов для крепления датчиков.

Еще одной функцией описанного способа контроля технического состояния лифта является возможность предотвращения аварийных ситуаций. Известны ситуации, когда в процессе движения кабины сила трения (или вибраций) в силу разных причин начинает быстро возрастать, и это может привести к аварийной остановке (застреванию) кабины. При этом канаты, двигатель лебедки и другие механизмы лифта испытывают сверхнормативные нагрузки, которые могут привести к выходу их из строя либо к сокращению срока эксплуатации. Данная ситуация демонстрируется на Фиг. 13a) и b). На Фиг. 13a показана экспериментальная диаграмма показаний датчика при нормальном движении кабины лифта с одного этажа на другой. На Фиг. 13b показана диаграмма сигнала, когда кабина начинает цеплять направляющие, что проявляется как резкое увеличение сигнала по сравнению с нормальной работой лифта. Цепляние за направляющие начинается примерно при t=85 с. В результате лифт застрял, на диаграмме это соответствует t=150 с. Таким образом, в течение примерно 65 секунд конструкция лифта испытывала повышенные нагрузки, что отражено в диаграмме. Так как сила трения непрерывно регистрируется датчиком деформации, установленным на раме лебедки, то возможно задать такое пороговое значение сигнала (на Фиг. 13b показано стрелкой), при превышении которого система управления лифтом отключает двигатель, что исключает величину перегрузки выше заданной.

В качестве датчика деформации может быть использован пьезооптический датчик, описанный в патентах US 8887577 от 23.04.2010, RF 2454642 от 29.03.2011, RF 2530466 от 09.07.2013, RF 2530467 от 09.07.2013, который обладает наиболее высокой чувствительностью по сравнению с датчиками других конструкций и удобным способом монтажа, не требующим изменения конструкции рамы.

Конструкция датчика, описанного в патенте US 8887577 от 23.04.2010, позволяет осуществлять его монтаж на раму лебедки, например, с помощью струбцин (позиция 22 на Фиг. 14) без изготовления монтажных отверстий в раме.

Другим способом монтажа без изготовления монтажных отверстий является использование магнитов (постоянных или электрических). Пример такого монтажа с использованием датчика, описанного в заявке 2014103763 от 04.02.2014, показан на Фиг. 15. Датчик (позиция 16), закреплен в пластине (позиция 23), которая закреплена на стойках с постоянными или электрическими магнитами (позиция 24), с помощью которых конструкция крепиться к раме лебедки (позиция 2).

Монтаж датчика без изготовления монтажных отверстий в раме позволяет производить оперативный контроль технического состояния направляющих любого лифта, уже введенного в эксплуатацию, независимо от его конструкции. То есть одним датчиком можно последовательно проконтролировать несколько лифтов.

Как показано, измерение деформации рамы лебедки лифта позволяет:

1. Контролировать качества монтажа направляющих лифта.

2. Непрерывно контролировать техническое состояние направляющих в процессе эксплуатации.

3. Контролировать степень загрузки кабины лифта.

4. Предотвращать повышение нагрузок на конструкцию лифта выше заданных, тем самым предотвращать аварийные ситуации, связанных с резким ростом трения (или вибраций) между кабиной и направляющими, снижать энергопотребление и продлять срок службы лифта.

Описанный выше способ контроля параметров движения подъемного устройства на примере лифта для зданий путем измерения деформации рамы лебедки может быть применен во всех случаях, когда используется лебедочный механизм, например в лифтах для шахт, в эскалаторах, движущихся дорожках, транспортерах, подъемных кранах.

1. Способ контроля параметров движения подъемного устройства путем измерения деформации рамы лебедки подъемного устройства, отличающийся тем, что предварительно определяют место установки датчика деформаций, а после монтажа датчика его подключают к блоку обработки сигналов и осуществляют запись временных зависимостей величины выходного сигнала датчика и их вывод на монитор для визуального контроля или подачу в систему управления лифта для автоматической обработки, при этом осуществляют наложение диаграмм зависимости выходного сигнала датчика от координаты положения подвижной части при ее движении в прямом и обратном направлениях и судят о величине трения при их сравнении, при этом степень загрузки кабины подъемника определяют по изменению величины выходного сигнала датчика при ее загрузке-разгрузке, а наступление аварийных ситуаций определяют по превышению выходного сигнала датчика выше заданной величины

2. Способ по п. 1, отличающийся тем, что датчиком служит пьезооптический преобразователь.

3. Способ по п. 1, отличающийся тем, что датчик устанавливают на раме лебедки вблизи места максимальных деформаций.

4. Способ по п. 1, отличающийся тем, что датчик закрепляют на раме лебедки с помощью струбцин.

5. Способ по п. 1, отличающийся тем, что датчик закрепляют на раме лебедки с помощью магнитов.