Способ получения нанодисперсного порошка диоксида титана со структурой рутила

Иллюстрации

Показать всеИзобретение относится к неорганической химии и может быть использовано при изготовлении керамических материалов, сегнетоэлектриков, наполнителей лакокрасочных и полимерных материалов. Способ получения нанодисперсного рутильного диоксида титана включает осаждение его из раствора, содержащего хлорид титана, и одновременную нейтрализацию 25%-ным водным раствором аммиака. Нейтрализацию осуществляют при мольном соотношении хлорида титана (IV) к гидроксиду аммония 1:(1,3-1,8). Раствор хлорида титана (IV) приливают к водному раствору аммиака без перемешивания. Суспензию выдерживают не менее 0,5 ч. Осадок промывают методом декантации до полного отмывания примесей и достижения удельного электрического сопротивления суспензии диоксида титана не менее 1⋅105 Ом⋅см. Отмытую суспензию сушат при комнатной температуре. Затем проводят термообработку порошка при 100-200°С. Изобретение позволяет упростить получение нанодисперсного порошка диоксида титана со структурой рутила, снизить температуру термообработки. 2 ил., 1 табл.

Реферат

Изобретение относится к неорганической химии, а именно к получению соединений титана, которые могут быть использованы при изготовлении керамических материалов, сегнетоэлектриков, в качестве наполнителя в лакокрасочных и полимерных материалах.

Известен способ получения диоксида титана рутильной модификации [RU 2281913 С2, МПК C01G 23/053, опубл. 20.08.2006], который включает термогидролиз раствора тетрахлорида титана с получением суспензии TiO2 с концентрацией 60-70 г/дм3, содержащей титановые зародыши и полиакриламид в количестве 100-120 г на 1 кг ТiO2 в исходном растворе, в течение 1,5-2 ч. Полученный гидроксид титана отделяют от фильтрата, обрабатывают 2-3%-ным раствором щавелевой кислоты, промывают дистиллированной водой и подвергают сушке и прокаливанию при температуре 550-650°С.

Недостатком известного способа является недостаточная чистота полученного диоксида титана из-за использования органических соединений, высокие энергозатраты на проведение температурной обработки, а также невозможность получения нанодисперсного диоксида титана.

Известен способ получения диоксида титана [RU 2472707 C1, МПК C01G 23/053, В82В 1/00, B82Y 99/00, опубл. 20.01.2013], который включает гидролиз раствора тетрахлорида титана и нейтрализацию соляной кислоты водной суспензией гидроксида кальция при перемешивании, отделение осадка от раствора, промывку, сушку и прокаливание осадка. Размер частиц гидроксида кальция в суспензии, подаваемой в реактор на гидролиз, составляет не более 3 мкм, а концентрацию тетрахлорида титана поддерживают не более 2%. После гидролиза из суспензии выделяют в качестве целевого продукта мелкую фракцию, а крупную фракцию возвращают в реактор. Промывку целевого продукта проводят после стадии прокаливания гидроксида титана чистой соляной кислотой при рН 1-2, а затем повторно сушат продукт.

Недостатком такого способа является использование соляной кислоты, многостадийность, что технически усложняет процесс.

Известен способ получения рутильного диоксида титана [RU 2171228 С2, МПК7 C01G 23/053, C01G 23/08, опубл. 27.07.2001], который включает гидролиз водного раствора сульфата титана в присутствии зародышей из диоксида титана для образования водного оксида титана и прокаливание водного оксида титана, который образуется в рутильной кристаллической форме после нагревания до 950°С со скоростью 1°С в минуту, нагрев проводят до тех пор, пока не получают диоксид титана, в котором по крайней мере 99,5 мас.% находятся в рутильной кристаллической структуре.

Недостатками этого способа являются высокие энергозатраты - нагрев проводят до 950°С и со скоростью 1°С в минуту в течение неопределенного времени до достижения 99,5 мас.% содержания рутильной фазы в образце.

Известен способ получения диоксида титана со структурой рутила [SU 1795958 A3, МПК5 C01G 23/053, опубл. 15.02.93], выбранный в качестве прототипа, включающий осаждение диоксида титана из раствора, содержащего хлорид титана (III), 25%-ным водным раствором аммиака, фильтрование, промывку, сушку, термообработку. Для увеличения удельной поверхности осаждение проводят из солянокислого раствора, полученного растворением металлического титана в избытке соляной кислоты в атмосфере водорода при рН 4-7, термообработку ведут при 250-400°С.

Недостатками такого способа является использование дорогостоящего металлического титана и проведение синтеза диоксида титана в атмосфере водорода, что повышает требования к технике безопасности ведения работ.

Задачей изобретения является получение нанодисперсного порошка диоксида титана со структурой рутила.

Предлагаемый способ получения нанодисперсного рутильного диоксида титана, также как в прототипе, включает осаждение его из раствора, содержащего хлорид титана, и одновременную нейтрализацию 25%-ным водным раствором аммиака, промывку, сушку, термообработку.

В отличие от прототипа, нейтрализацию осуществляют при мольном соотношении хлорида титана (IV) к гидроксиду аммония 1:(1,3-1,8), причем раствор хлорида титана (IV) приливают к водному раствору аммиака без перемешивания, суспензию выдерживают не менее 0,5 ч, проводят промывку осадка методом декантации до полного отмывания примесей и достижения удельного электрического сопротивления суспензии диоксида титана не менее 1⋅105 Ом⋅см. Отмытую суспензию сушат при комнатной температуре, а затем термообработку порошка оксида титана (IV) проводят при 100-200°С.

Таким образом, предлагаемый способ получения нанодисперсного диоксида титана со структурой рутила обеспечивает по сравнению с прототипом следующие преимущества: снижение температуры термообработки с 400-250 до 200-100°С, упрощение способа за счет уменьшения числа компонентов и числа операций в процессе синтеза.

На фиг. 1 представлены результаты рентгенофазового анализа образца, полученного при соотношении хлорида титана (IV) к гидроксиду аммония 1:1,5, времени выдержки суспензии 0,5 ч, высушенного при комнатной температуре.

На фиг. 2 представлены результаты рентгенофазового анализа образца, полученного при соотношении хлорида титана (IV) к гидроксиду аммония 1:1,5, времени выдержки суспензии 0,5 ч, после прогрева образца при 200°С.

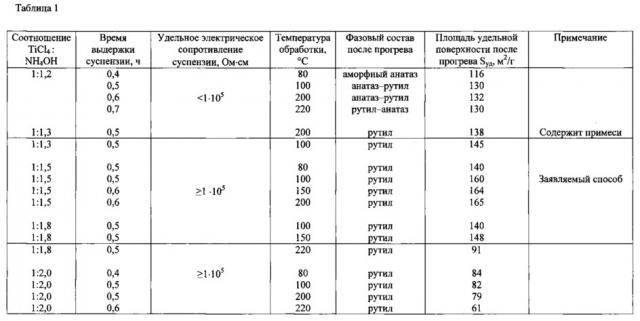

В таблице 1 приведены результаты примеров реализации предложенного способа получения нанодисперсного порошка диоксида титана со структурой рутила.

К 1 л TiCl4 в химическом реакторе прибавляли 25%-ный водный раствор аммиака без перемешивания суспензии до достижения соотношения тетрахлорида титана к гидроксиду аммония 1:1,5. Суспензию выдерживали 0,5 ч и проводили промывку осадка гидратированного диоксида титана методом декантации до полного отмывания примесей и достижения удельного электрического сопротивления суспензии диоксида титана не менее 1⋅105 Ом⋅см, которое измеряли с помощью электроприбора К4570/1Ц с мегаомметрической приставкой МП4579. Отмытую суспензию высушивали при комнатной температуре. Площадь удельной поверхности полученных образцов, которую определяли с помощью автоматического газоадсорбционного анализатора TriStar II, составила 130 м2/г. Согласно рентгенофазовому анализу, проведенному с помощью дифрактометра Дифрей-401 (фиг. 1), образцы представлены аморфизированной фазой рутила. После прогрева этих образцов в муфельной печи до 200°С площадь удельной поверхности возросла до 165 м2/г, при этом во время прогрева прошла кристаллизация фазы рутила (фиг. 2). Среднеповерхностный диаметр частиц , соответствующий полученной площади удельной площади поверхности, который рассчитывали по формуле

где ρ - плотность вещества, г/см3;

Syд - площадь удельной поверхности, м2/г,

составил 7,9 нм.

Результаты рентгенофазового анализа и площади удельной поверхности образцов, полученных при различных соотношениях хлорида титана (IV) к гидроксиду аммония, температурах обработки и времени выдержки представлены в таблице 1.

Согласно полученным результатам, фаза рутила в полученном продукте образуется при мольном соотношении хлорида титана (IV) к гидроксиду аммония 1:(1,3-1,8). При мольном соотношении меньше, чем 1:1,3 в полученном продукте, присутствует фаза анатаза; при мольном соотношении больше, чем 1:1,8, происходит укрупнение частиц диоксида титана, полученный продукт не является нанодисперсным.

Время выдержки суспензии менее 0.5 ч приводит к стабилизации рентгеноаморфного диоксида титана, т.е. неокристаллизованного продукта, что ухудшает качество продукции.

Удельное электрическое сопротивление суспензии диоксида титана менее 1⋅105 Ом⋅см свидетельствует о наличии примесей и приводит к снижению диэлектрических свойств изделий из диоксида титана структуры рутила: рутил с минимальным содержанием примесей дороже на мировом рынке.

При температуре обработки менее 100°С в продукте остается даже слабосвязанная вода как вредная примесь при изготовлении керамических изделий, а также низкая температура способствует стабилизации рентгеноаморфных продуктов, ухудшающих качество продукции.

При температуре обработки более 200°С происходит снижение среднечислового диаметра частиц, что приводит к укрупнению частиц диоксида титана, т.е. он становится не нанодисперсным, хуже по параметрам.

Температура обработки 100-200°С является оптимальной для получения нанодисперсного порошка структуры рутила: порошок не содержит примесей воды и не содержит рентгеноаморфного продукта, в то же время остается нанодисперсным.

Способ получения нанодисперсного рутильного диоксида титана, включающий осаждение его из раствора, содержащего хлорид титана, и одновременную нейтрализацию 25%-ным водным раствором аммиака, промывку, сушку, термообработку, отличающийся тем, что нейтрализацию осуществляют при мольном соотношении хлорида титана (IV) к гидроксиду аммония 1:(1,3-1,8), причем раствор хлорида титана (IV) приливают к водному раствору аммиака без перемешивания, суспензию выдерживают не менее 0,5 ч, проводят промывку осадка методом декантации до полного отмывания примесей и достижения удельного электрического сопротивления суспензии диоксида титана не менее 1⋅105 Ом⋅см, отмытую суспензию сушат при комнатной температуре, а затем термообработку порошка оксида титана (IV) проводят при 100-200°C.