Способ и устройство для извлечения ценных материалов из отходов переработки боксита

Иллюстрации

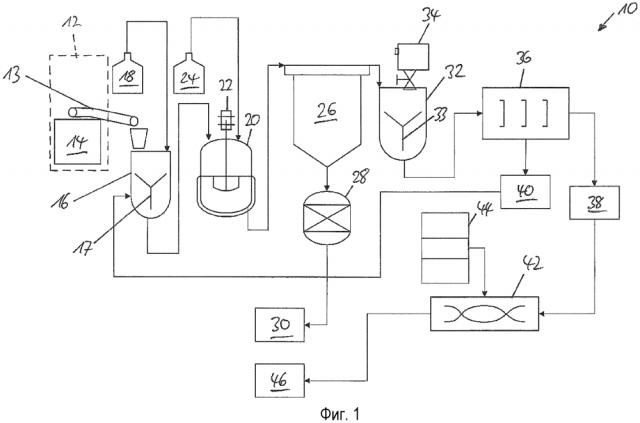

Показать всеИзобретение относится к химической промышленности и охране окружающей среды. Отходы переработки боксита, полученные в процессе Байера, поступают по транспортерному устройству 13 из перевалочного пункта 12 в резервуар 16, где из них готовят водную суспензию с отношением Т:Ж от 1:2 до 1:5, рН которой регулируют в пределах 7,2-12,2 посредством подачи реагентов из резервуара 24. Суспендированные минеральные агломераты по меньшей мере частично деагломерируют в устройстве 20, оснащённом средством для создания кавитации, например мешалкой 22 диссольвера. Полученную смесь разделяют в устройстве 26 на обогащенную железом фракцию – высококачественную железную руду 20 и по меньшей мере одну дополнительную, предпочтительно обогащенную силикатами фракцию, которую используют непосредственно или обрабатывают дополнительно. Полученная высококачественная железная руда не склонна к пылеобразованию, имеет повышенное содержание железа и пониженное содержание шлаковых компонентов, за счёт чего облегчается её транспортировка и обработка. 2 н. и 21 з.п. ф-лы, 1 ил., 6 пр.

Реферат

Изобретение относится к способу извлечения ценных материалов из отходов переработки боксита, которые образуются в процессе Байера. Кроме того, изобретение относится к устройству для исполнения способа.

При производстве глинозема (предварительный этап перед установкой для выплавки алюминия) с помощью процесса Байера алюминий выщелачивается в виде алюмината натрия с помощью едкого натра из тонко размолотого боксита. Из раствора алюмината натрия, отделенного от отходов переработки боксита, после внесения затравки для кристаллизации осаждается чистый Al(OH)3 (гиббсит), затем подвергается кальцинированию до оксида алюминия, и затем электролизом получается металлический алюминий. Оставшиеся отходы переработки боксита, которые называются также «бокситным остатком» (BR), в химическом отношении состоят главным образом из оксидов и, соответственно, гидроксидов железа, оксидов титана, остатков оксида алюминия, силикатов, оксида кальция, оксида натрия и остаточного едкого натра. Вследствие их красного цвета, обусловленного оксидом железа(III), эти отходы переработки боксита также называются «красным шламом» («red mud»).

В расчете на каждую произведенную тонну алюминия, в зависимости от качества используемого боксита, получаются от 1 до 3 тонн отходов переработки боксита как неизбежной сопровождающей породы. Поэтому каждый год образуются многие миллионы тонн отходов переработки боксита, которые вместе с уже имеющимися количествами представляют серьезную экологическую и утилизационную проблему. Главной проблемой является обусловленная содержанием едкого натра высокая щелочность отходов переработки боксита со значениями рН от 13 до 14. Сверх того, проявляющие токсическое действие ионы алюминия вместе с соединениями железа представляют большую опасность для грунтовых вод и, в дополнение, осложняют безопасное для окружающей среды складирование.

Поэтому утилизация отходов переработки боксита производится в основном складированием их на герметизированных полигонах для хранения отходов. На некоторых полигонах для хранения отходов выделяющийся у дна хранилища едкий натр собирают и повторно используют в процессе Байера. Однако, как правило, едкий натр просто отсасывают и утилизируют как сточные воды, или, в крайнем случае, даже бесконтрольно выпускают. Однако эта форма складирования является дорогостоящей и трудоемкой, так как требуются полигоны с большой площадью и крупные установки, и возникают большие затраты на транспортирование отходов переработки боксита. К тому же связанные с длительным хранением расходы лишь с большим трудом поддаются расчетам и составляют дополнительную экономическую проблему, поскольку, по крайней мере в Европе, уже должны быть сделаны отчисления в резервные фонды для позднейшей утилизации. В настоящее время существующие хранилища содержат около 2,5 миллиардов тонн отходов переработки боксита. К этому ежегодно добавляются еще около 80-120 миллионов тонн отходов переработки боксита.

Расходы на хранение могли бы быть снижены, если бы отходы переработки боксита, рассматриваемые до сих пор как отходы, могли быть преобразованы в полезные ценные материалы и, соответственно, использованы для извлечения ценных материалов. В частности, большой интерес представляет отделение железосодержащих компонентов. Цель каждого способа должна состоять в том, чтобы содержащиеся ценные материалы могли быть пригодными к дальнейшему использованию и, соответственно, к сбыту на рынке без дорогостоящей дополнительной переработки.

Co времени начала применения процесса Байера в промышленном масштабе не было недостатка в попытках извлечения из отходов переработки боксита ценных компонентов, таких как железо, титан, ванадий или редкоземельные элементы, и повторного их использования. Однако, как и прежде, отходы переработки боксита главным образом сбрасывают в большие пруды в виде шлама или после частичного обезвоживания в камерных фильтр-прессах укладывают слоями в форме отвалов (буртов), что известно как так называемое «сухое шламохранение (dry stacking)».

Однако способ отделения высокоценной железной руды простым жидкостным химическим способом до сих пор не известен. Но поскольку оксиды и гидроксиды железа могут составлять свыше 50% присутствующих в отходах переработки боксита минералов, большой интерес представляет жидкостная химическая экстракция железосодержащих соединений.

В основу изобретения положена задача создания способа, который обеспечивает возможность жидкостного химического отделения по меньшей мере части железосодержащих компонентов в отходах переработки боксита в качестве ценных материалов. Дополнительной задачей изобретения является создание устройства для исполнения такого рода способа.

Согласно изобретению задачи решены с помощью способа извлечения ценных материалов из отходов переработки боксита согласно пункту 1 формулы, а также с помощью устройства согласно пункту 23 формулы. Предпочтительные варианты осуществления изобретения с целесообразными усовершенствованиями приведены в зависимых пунктах формулы, причем предпочтительные варианты исполнения способа следует рассматривать как предпочтительные варианты исполнения устройства.

Первый аспект изобретения относится к способу извлечения ценных материалов из отходов переработки боксита, полученных в процессе Байера. Согласно изобретению при этом возможность жидкостного химического отделения по меньшей мере части железосодержащих компонентов отходов переработки боксита обеспечивается тем, что способ включает по меньшей мере стадии а) приготовления водной суспензии отходов переработки боксита, b) регулирования значения рН суспензии на величину между 7,2 и 12,2, с) по меньшей мере частичного деагломерирования суспендированных минеральных агломератов в отходах переработки боксита, причем минеральные агломераты в стадии с) деагломерируются в результате создания кавитации, и d) разделения полученной смеси на обогащенную железом фракцию и по меньшей мере одну дополнительную, предпочтительно обогащенную силикатами фракцию. В альтернативном варианте может быть предусмотрено, что способ состоит исключительно из этих стадий. Отходы переработки боксита (или красный шлам) имеют высокое содержание очень мелких частиц с диаметрами между около 20 нм и 1000 нм и поэтому проявляют свойства коллоида. Коллоиды представляют собой сложные системы, в которых, как в случае отходов переработки боксита, в жидкости, а именно в водном растворе едкого натра, суспендированы/диспергированы различные агломерированные частицы. Между частицами действуют электростатические и стерические силы связывания, которые обычно препятствуют простому отделению друг от друга отдельных минеральных частиц и, соответственно, минеральных фракций, и, сверх того, влияют на химическую реакционную способность частиц. Кроме того, отходы переработки боксита имеют высокое процентное содержание цеолитов, которые действуют как ионообменники и, например, препятствуют простому вымыванию остатков едкого натра из продуктов выщелачивания в процессе Байера. Как правило, суспензия отходов переработки боксита ведет себя как неньютоновская жидкость и проявляет тиксотропное поведение. Агломерирование различных минеральных частиц, например таких, как частицы силикатных компонентов и железосодержащих минералов, затрудняет, как известно, простое гравитационное разделение или с помощью магнитных полей, так как железосодержащие частицы наномасштабного размера силами механического, ионного и электростатического взаимодействия прочно связываются с другими минеральными компонентами. Простое разделение в идеальном случае предусматривало бы частицы круглой формы, чтобы было возможно реализовать соответствующие силы отталкивания. Однако в отходах переработки боксита практически отсутствуют шарообразные частицы, так как силикаты, как правило, формируются в пластинчатой форме, и другие минеральные компоненты имеют неупорядоченные формы без правильных геометрических конфигураций. Вследствие этого дополнительно осложняется доступ химических реагентов, изменяющих поверхностные характеристики частиц. Кроме того, электростатические силы могут сильно различаться в зависимости от геометрической формы и состава частиц. Частицы глины почти во всех случаях заряжены отрицательно.

Поэтому выделение минеральных компонентов из такой суспензии требует прежде всего устранения сил связывания между агломерированными минеральными компонентами, то есть деагломерирования. Кроме того, должно быть обеспечено, чтобы деагломерированные коллоидальные частицы определенного минерала опять нежелательным путем повторно не агломерировались с частицами другого типа, в результате чего в конечном итоге возникло бы исходное состояние. С другой стороны, должны объединяться химически однотипные или подобные по составу минеральные частицы, чтобы образовывать более крупные, неколлоидальные агломераты, которые затем могут быть отделены простым путем в виде обогащенной ценным материалом фракции.

Основу соответствующего изобретению способа составляет тот научный факт, что для технически простого, масштабируемого и жидкостного химического разделения по меньшей мере части железосодержащих минеральных фаз в отходах переработки боксита должны приниматься во внимание специфичные коллоидные свойства отходов переработки боксита. Поверхностные заряды частиц сообразно природе могут быть как положительными, так и отрицательными. Кроме того, взаимодействия частиц зависят от ионной силы суспензии. В изобретении эффективно используется то обстоятельство, что поверхностные заряды минеральных частиц могут изменяться в зависимости от величины рН BR-суспензии (суспензии отходов переработки боксита). При этом каждая минеральная частица для определенного значения рН обладает сбалансированным поверхностным зарядом, то есть положительные и отрицательные заряды скомпенсированы, и частица в целом является электрически нейтральной. Поэтому соответствующее значение рН может быть также охарактеризовано как изоэлектрическая точка или как точка нулевого заряда (PZC). Чтобы железосодержащие соединения в BR по возможности количественно отделить от остальных минеральных компонентов, для этого прежде всего должен быть нейтрализован их поверхностный заряд или даже обращен на противоположный. Для этого в стадии b) соответствующего изобретению способа сначала выполняется регулирование величины рН суспензии отходов переработки боксита до значения между 7,2 и 11,4. Под величиной рН между 7,2 и 12,2 в рамках изобретения следует понимать значения рН 7,2, 7,3, 7,4, 7,5, 7,6, 7,7, 7,8, 7,9, 8,0, 8,1, 8,2, 8,3, 8,4, 8,5, 8,6, 8,7, 8,8, 8,9, 9,0, 9,1, 9,2, 9,3, 9,4, 9,5, 9,6, 9,7, 9,8, 9,9, 10,0, 10,1, 10,2, 10,3, 10,4, 10,5, 10,6, 10,7, 10,8, 10,9, 11,0, 11,1, 11,2, 11,3, 11,4, 11,5, 11,6, 11,7, 11,8, 11,9, 12,0, 12,1 и 12,2, а также соответствующие промежуточные значения, как, например, 9,40, 9,41, 9,42, 9,43, 9,44, 9,45, 9,46, 9,47, 9,48, 9,49, 9,50 и так далее. Тем самым в приготовленной суспензии отходов переработки боксита поверхностные заряды железосодержащих частиц могут быть отрегулированы так, чтобы вообще было возможным деагломерирование минеральных агломератов. При значениях рН выше 12,2 или ниже 7,2 частицы уже не могут больше деагломерироваться, но остаются в суспензии или образуют скопления еще более крупных агрегатов. После установления величины рН на значение в диапазоне «точки нулевого заряда», то есть после изменения поверхностного заряда, в частности, железосодержащих минеральных компонентов, проводится стадия с) соответственно по меньшей мере частичного деагломерирования суспендированных минеральных агломератов в отходах переработки боксита, и, наконец, полученная смесь в стадии d) разделяется на обогащенную железом фракцию и по меньшей мере одну дополнительную фракцию. В отношении дополнительной фракции речь идет преимущественно об обогащенной силикатами фракции. Минеральные агломераты в стадии с) деагломерируются в результате создания кавитации. Под кавитацией в рамках изобретения следует понимать образование и схлопывание заполненных паром полостей (паровых пузырьков) в суспендирующем агенте отходов переработки боксита. При кавитации различают в принципе два предельных случая, между которыми имеются непостоянные переходные формы. При паровой кавитации (жесткой или, соответственно, нестационарной) образующиеся полости содержат пар окружающей воды. Полости такого типа схлопываются под действием внешнего давления (микроскопический паровой удар). При мягкой (стабильной) кавитации растворенные в жидкости газы поступают в образующиеся кавитационные полости и смягчают или предотвращают их схлопывание. При согласованном действии с установленным значением рН и, соответственно, модифицированным поверхностным зарядом отдельных частиц тем самым связанные друг с другом частицы деагломерируются, если вода, водяной пар или другие газы под действием кавитационных сил практически «выстреливаются» между частицами. При этом стадия деагломерирования в принципе не ограничивается определенным способом. Но предпочтительным является проведение работы с применением специальной быстровращающейся мешалки, также называемой диссольвером, генератора ультразвука или других подходящих устройств для создания кавитации. Деагломерирование во всех случаях основывается на создании в суспензии кавитации, которая содействует разделению частиц благодаря приложению к частицам механических сил. Кроме того, в изобретении эффективным путем использована сравнительно большая разница в плотностях между обогащенными железом и остальными минеральными компонентами BR. Оксиды и гидроксиды железа, например, имеют плотности > 5 г/см3, тогда как силикаты и соединения титана имеют плотности 2,6 г/см3 или менее. Это приводит к тому, что деагломерированные железосодержащие частицы, по меньшей мере в большинстве, могут быть отделены от не содержащих железо частиц и могут повторно агломерироваться с другими железосодержащими частицами. Образующаяся в результате этого обогащенная железом фракция поэтому оседает на дно и отделяется индивидуально под действием гравитации по меньшей мере от одной дополнительной фракции, которая соответственно обеднена железом и обогащена силикатами, и остается в растворе в суспендированном или диспергированном состоянии. Поэтому обогащенная железом фракция может быть особенно просто отделена как ценный материал от другой фракции. В результате отделения тем самым в качестве первого ценного материала получается пригодная к плавке железная руда с содержанием железа до 55% или более. Это особенно выгодно, так как черная металлургия для приемки железосодержащего исходного сырья предписывает величину содержания железа от около 50% до 55%. Конечно, фактический выход железной руды в зависимости от конкретного состава отходов переработки боксита варьирует в определенных пределах, но даже в случае отходов переработки боксита из старых хранилищ обычно составляет по меньшей мере 45% или более от совокупной сухой массы используемых отходов переработки боксита. В рамках изобретения процентные величины следует понимать в основном как проценты по массе, если не оговорено иное. В качестве дополнительного ценного материала или, соответственно, дополнительной смеси ценных материалов, получается еще одна фракция, которая включает силикатный материал (то есть смесь различных глин), которая, например, может быть непосредственно использована в качестве удобрения или средства для улучшения почвы или подвергнута дополнительной обработке. Таким образом, в результате обработки отходов переработки боксита образуются по меньшей мере два различных ценных материала. Соответствующий изобретению способ может быть технически реализован особенно простым путем и к тому же легко масштабируется. Поэтому соответствующий изобретению способ может быть проведен, например, непосредственно сразу после процесса Байера, причем образовавшиеся отходы переработки боксита направляются и вводятся в соответствующее устройство для исполнения способа согласно изобретению.

В одном предпочтительном варианте осуществления изобретения предусматривается, что в стадии а) устанавливается отношение твердого вещества к жидкости между 1:2 и 1:5, в частности, соотношение в суспензии 1:2,5, и/или что в стадии а) используются отходы переработки боксита с содержанием воды между 20% и 40%, причем отходы переработки боксита предпочтительно подвергаются одно- или многократному промыванию. Под отношением твердого вещества к жидкости между 1:2 и 1:5 следует понимать, в частности соотношения 1:2,0, 1:2,1, 1:2,2, 1:2,3, 1:2,4, 1:2,5, 1:2,6, 1:2,7, 1:2,8, 1:2,9, 1:3,0, 1:3,1, 1:3,2, 1:3,3, 1:3,4, 1:3,5, 1:3,6, 1:3,7, 1:3,8, 1:3,9, 1:4,0, 1:4,1, 1:4,2, 1:4,3, 1:4,4, 1:4,5, 1:4,6, 1:4,7, 1:4,8, 1:4,9 и 1:5,0, а также соответствующие промежуточные значения. Указанный диапазон соотношений, с одной стороны, содействует большей простоте в обращении с отходами переработки боксита, и, с другой стороны, устраняет необходимость в том, что в стадии d) нужно будет иметь дело с излишне большими количествами жидкости. При этом соотношение 1:2,5 оказалось особенно благоприятным. Если содержание воды в отходах переработки боксита составляет между 20% и 40%, то есть в частности 20%, 21%, 22%, 23%, 24%, 25%, 26%, 27%, 28%, 29%, 30%, 31%, 32%, 33%, 34%, 35%, 36%, 37%, 38%, 39% или 40%, количество добавляемой на стадии а) воды выгодно сокращается. Кроме этого получаемый в процессе Байера бокситный остаток, как правило, уже имеет содержание воды 28-35% и тем самым может быть использован непосредственно. В частности, в случае одно- или многократного промывания отходов переработки боксита возможна, в частности, регенерация едкого натра для процесса Байера, а также, по потребности, регулирование величины рН отходов переработки боксита. Альтернативно или дополнительно, может быть предусмотрено, что плотность суспензии регулируется на величину между 1,05 г/см3 и 1,35 г/см3, в частности между 1,07 г/см3 и 1,30 г/см3. Под значением между 1,05 г/см3 и 1,35 г/см3 в рамках изобретения следует понимать, в частности, значения плотностей 1,05 г/см3, 1,06 г/см3, 1,07 г/см3, 1,08 г/см3, 1,09 г/см3, 1,10 г/см3, 1,11 г/см3, 1,12 г/см3, 1,13 г/см3, 1,14 г/см3, 1,15 г/см3, 1,16 г/см3, 1,17 г/см3, 1,18 г/см3, 1,19 г/см3, 1,20 г/см3, 1,21 г/см3, 1,22 г/см3, 1,23 г/см3, 1,24 г/см3, 1,25 г/см3, 1,26 г/см3, 1,27 г/см3, 1,28 г/см3, 1,29 г/см3, 1,30 г/см3, 1,31 г/см3, 1,32 г/см3, 1,33 г/см3, 1,34 г/см3 или 1,35 г/см3, а также соответствующие промежуточные значения. Если плотность суспензии до и/или во время стадии с) отрегулирована на величину в указанном диапазоне, то это позволит провести особенно быстрое и полное деагломерирование.

Дополнительные преимущества проявляются, если температура суспензии перед стадией с), особенно в стадии а), будет отрегулирована на величину между 30°C и 70°C. Тем самым могут быть отрегулированы благоприятные продолжительности реакции для последующего деагломерирования. Под температурой между 30°C и 70°C следует понимать, в частности, температуры 30°C, 31°C, 32°C, 33°C, 34°C, 35°C, 36°C, 37°C, 38°C, 39°C, 40°C, 41°C, 42°C, 43°C, 44°C, 45°C, 46°C, 47°C, 48°C, 49°C, 50°C, 51°C, 52°C, 53°C, 54°C, 55°C, 56°C, 57°C, 58°C, 59°C, 60°C, 61°C, 62°C, 63°C, 64°C, 65°C, 66°C, 67°C, 68°C, 69°C или 70°C. Например, необходимая для стадии с) продолжительность при температуре 40°C обычно составляет около 20 минут, тогда как при температурах свыше 50°C она может быть сокращена до 15 минут или меньше. Кроме того, получаемые отходы переработки боксита непосредственно после процесса Байера обычно уже могут иметь температуру около 70°С и тем самым могут быть сразу далее подвергнуты обработке в рамках данного способа. При температурах свыше 70°C изменяются составы большинства гидратных соединений среди минералов в отходах переработки боксита, вследствие чего деагломерирование сильно усложняется или даже становится невозможным. При этом в принципе может быть предусмотрено, что температура одно- или многократно варьирует в указанном диапазоне.

Особенно высокий выход железа достигается в дополнительном варианте осуществления изобретения тем, что значение рН в стадии b) устанавливается на величину между 7,4 и 11,4, в частности между 8,4 и 11,4. В диапазоне значений между 7,2 и 11,4 может быть оказано благоприятное влияние на поверхностные заряды особенно многих частиц из различных соединений железа. В дополнительном варианте осуществления изобретения предусматривается, что в установленное стадии b) значение рН во время стадии с) непрерывно и/или ступенчато варьирует в диапазоне между 7,2 и 12,2. Если значение рН непрерывно и/или поэтапно изменяется, то, альтернативно или дополнительно, можно целенаправленно «приближаться» к изоэлектрическим точкам различных соединений железа или «проходить» через них, благодаря чему выход железосодержащих соединений также благоприятно может возрастать. Альтернативно или дополнительно, стадии b) и с) также могут быть повторены дважды или многократно.

Дополнительные преимущества проявляются, если значение рН устанавливается добавлением кислоты, в частности минеральной кислоты, органической кислоты, кислых сточных вод, кислотного конденсата, и/или FeCl2. В дополнительном варианте осуществления изобретения предусматривается, что значение рН регулируется добавлением основания, в частности едкого натра и/или щелочных сточных вод. В дополнительном варианте осуществления изобретения предусматривается, что значение рН устанавливается добавлением гидролизуемого соединения, в частности масла и/или жира. Наряду с установлением значения рН, которое представляет собой предпосылку деагломерирования, благодаря этому могут быть достигнуты разнообразные дополнительные преимущества. Например, кислые или щелочные сточные воды, конденсаты и подобные могут быть с пользой применены для эффективного регулирования величины рН, а также при необходимости для регулирования соотношения «твердое вещество-вода». Более того, выбором соответствующих кислоты или основания может быть оказано влияние на деагломерирование и на повторное агломерирование частиц и тем самым на выход обогащенной железом фракции. В качестве особенно повышающих выход агентов оказались, например, такие экономично получаемые соединения, как уксусная кислота и лимонная кислота. Применением гидролизуемого соединения, например растительного масла или жира, наряду с регулированием величины рН могут быть дополнительно in-situ образованы диспергаторы (в результате омыления жирных кислот), которые могут содействовать смешиваемости и стабилизации деагломерированных частиц.

В одном дополнительном предпочтительном варианте осуществления изобретения предусматривается, что к суспензии перед стадией с) добавляется по меньшей мере одно соединение кальция, в частности оксид кальция, и/или гидроксид кальция, и/или сульфат кальция, и/или по меньшей мере один диспергатор, в частности поверхностно-активное вещество. Благодаря добавлению соединения кальция может быть эффективно подавлено буферное действие ионообменных цеолитных минералов в отходах переработки боксита, и соответственно улучшена пригодность к переработке суспензии, а также выход железосодержащих соединений. Са-ионы, введенные в суспензию добавлением соединения(-ний) кальция, связываются с цеолитами и, соответственно, цеолитоподобными соединениями в отходах переработки боксита. В отношении этих цеолитов или цеолитоподобных соединений речь идет преимущественно о силикатах натрия-алюминия, которые образуются при выщелачивании боксита. Благодаря связыванию Са-ионов в цеолитах их способности к ионному обмену снижаются, что, в свою очередь, облегчает регулирование оптимального значения рН в стадии b). Кроме того, улучшается диспергирование деагломерированных частиц глины, благодаря чему достигается упрощенное отделение обогащенной железом фракции в стадии d), например, под действием гравитации в отстойнике. Кроме того, применением гипса в качестве соединения кальция можно экономичным путем упростить установление оптимальных значений рН, так как, например, нужно вводить меньшее количество кислоты, чем это было бы без добавления гипса. Хотя гипс (CaSO4 × 2H2O) по существу является рН-нейтральным, гипс может частично переходить в раствор и образовывать ионы кальция и сульфат-ионы. Сульфат-ионы, подобно гидроксид-ионам, связываются с соответственным участком поверхности частиц глины и изменяют тем самым их поверхностный электрический заряд. Благодаря этому становится возможным улучшенное диспергирование содержащихся в отходах переработки боксита частиц глины, чтобы они поддерживались в суспензии в коллоидально растворенном состоянии. В качестве гипса может быть использован, например, гипс из установок для десульфуризации отходящих газов (REA-гипс) и/или природный гипс. С помощью диспергирующего средства, как уже упоминалось, достигаемая в стадии с) изоляция частиц стабилизируется или поддерживается на нужном уровне. Тем самым можно воспрепятствовать повторному агломерированию уже ранее высвобожденных частиц с другими нежелательными частицами и стимулировать деагломерирование. При этом в принципе могут быть предусмотрены стерически и/или электростатически действующие диспергирующие средства. При стерической стабилизации участки диспергатора, имеющие сродство к частице, связываются с минеральной частицей, тогда как остальная часть диспергирующего средства выступает в диспергирующую среду. Если две частицы сталкиваются, они не могут агломерироваться, так как они удерживаются диспергатором на расстоянии. При электростатической стабилизации диспергирующее средство несет электрический заряд. Заряд в принципе может быть предусмотрен на имеющем сродство к частицам и/или на отдаленном от частицы конце диспергатора. В результате этого образуются заряженные части диспергирующего средства вроде защитной оболочки вокруг соответствующей частицы. Электростерическая стабилизация сочетает механизмы стерической и электростатической стабилизации.

В одном дополнительном предпочтительном варианте осуществления изобретения предусмотрено, что к суспензии, в расчете на сухую массу отходов переработки боксита, добавляются соединение кальция в количестве между 0,1% и 10%, в частности между 2% и 6%, и/или диспергатор в количестве между 2 и 9 промилле. Благодаря этому благоприятно повышается пригодность бокситного остатка к переработке, степень деагломерирования и выход обогащенной железом фракции. Под массовой долей между 0,1% и 10% следует понимать, в частности, массовую долю 0,1%, 0,2%, 0,5%, 1,0%, 1,5%, 2%, 3%, 4%, 5%, 6%, 7%, 8%, 9%, 10%, а также соответствующие промежуточные величины. При добавлении соединения кальция образуются различные силикаты кальция и алюминаты кальция, которые обеспечивают возможность простого разделения и, соответственно, отделения обогащенной железом фракции, и лучшую пригодность к отфильтровыванию обогащенной силикатами фракции. В то время как силикаты натрия образуются лишь при температурах свыше 110°C, силикаты кальция формируются уже при комнатной температуре и к тому же способствуют связыванию Na-ионов в форме комплексных Na-Ca-силикатов. Кроме того, при добавлении одного или более соединений кальция вследствие происходящего новообразования минералов может быть изменена вязкость BR-суспензии. Если в качестве соединения кальция добавляется гипс, то наиболее благоприятными оказались массовые доли между 0,5% и 2%. Если добавляются слишком большие количества соединения кальция, могут возникать нежелательные эффекты склеивания частиц глины. Под долями диспергатора между 2‰ и 9‰ следует понимать, в частности, доли в 2,0‰, 2,5‰, 3,0‰, 3,5‰, 4,0‰, 4,5‰, 5,0‰, 5,5‰, 6,0‰, 6,5‰, 7,0‰, 7,5‰, 8,0‰, 8,5‰ или 9,0‰, а также соответствующие промежуточные значения. С учетом этого, как правило, оказываются достаточными доли диспергатора между 3 промилле и 7 промилле.

В одном дополнительном предпочтительном варианте осуществления изобретения предусмотрено, что к суспензии, предпочтительно до и/или во время стадии с), добавляется по меньшей мере одно разделительное средство, в частности флюс и/или частицы, в частности частицы оксида железа. Под разделительными средствами в рамках настоящего изобретения понимаются соединения, которые способствуют деагломерированию минеральных агломератов. Флюсы, которые также могут называться разжижителем, пластификаторами, суперпластификаторами или суперразжижителем, в принципе известны из области производства бетона и служат там для улучшения текучести. Одно- или многократное добавление по меньшей мере одного такого флюса к приготовленной суспензии в рамках настоящего изобретения обусловливает благоприятное снижение поверхностного натяжения суспендированных минеральных частиц. Более того, флюсы затрудняют повторное агломерирование, в частности, обогащенных силикатами пластинчатых частиц глины, если их многочисленные боковые цепи, например такие, как PCE (сложные эфиры поликарбоновых кислот), создают пространственные затруднения. Тем самым флюсы при поддерживании частиц в разделенном состоянии содействуют деагломерированию и последующему разделению на обогащенную железом и по меньшей мере одну дополнительную фракцию. Это позволяет значительно повысить выход железа. Для промышленного применения представляет большой интерес, что уже незначительные количества флюса приводят к существенному улучшению деагломерирования, благодаря чему благоприятно улучшается экономичность способа. В качестве флюса могут быть применены, например, меламинсульфонат и/или производные меламинсульфоната. Кроме того, с помощью этих соединений снижается поверхностное натяжение присутствующей воды и обеспечивается смазывающее действие, благодаря чему опять же облегчается деагломерирование. Альтернативно или дополнительно, в качестве флюса могут быть в принципе применены также лигнинсульфонат, сульфированный конденсат нафталина и формальдегида, поликарбоксилаты, сложные эфиры поликарбоновых кислот (PCE) и/или гидроксикарбоновые кислоты и их соли. В случае PCE особенное значение имеют многочисленные боковые цепи, так как они представляют особенно высокое стерическое препятствие для нежелательного повторного агломерирования уже высвобожденных в суспензию частиц.

Альтернативно или дополнительно, в суспензию могут быть добавлены специальные частицы, в частности частицы оксидов железа. Добавленные частицы, ввиду их веса и их формы, действуют как маленькие «пули», которые при деагломерировании в результате взаимного столкновения с агломератами в суспензии способствуют измельчению этих агломератов. В частности, при использовании частиц оксидов железа добавленные частицы, кроме того, также действуют как затравочные кристаллы или центры кристаллизации, которые «собирают» и связывают деагломерированные частицы железа, благодаря чему опять же существенно увеличивается выход железа. При этом может быть предусмотрено, что в качестве частиц применяются частицы железа, которые с помощью соответствующего изобретению способа уже были отделены, и возвращаются в процесс. Благодаря этому способ может быть проведен особенно экономично и с особенно высокими выходами железа.

В одном дополнительном предпочтительном варианте осуществления изобретения предусмотрено, что к суспензии добавляется по меньшей мере один флюс, в расчете на сухую массу отходов переработки боксита, с весовой долей между 0,01% и 1,0%, в частности, между 0,4% и 0,6%. Под весовой долей флюса между 0,01% и 1,0% следует понимать, в частности, весовые доли 0,01%, 0,10%, 0,15%, 0,20%, 0,25%, 0,30%, 0,35%, 0,40%, 0,45%, 0,50%, 0,55%, 0,60%, 0,65%, 0,70%, 0,75%, 0,80%, 0,85%, 0,90%, 0,95% и 1,0%, а также соответствующие промежуточные значения. Благодаря этому способ может быть экономично реализован также в промышленном масштабе, так как указанные относительно малые количества флюса уже ведут к явному улучшению деагломерирования и тем самым сокращают необходимое для проведения способа время и обеспечивают улучшенные выходы.

В дополнительном варианте осуществления изобретения предусматривается, что добавляются частицы, которые, по меньшей мере в большинстве, имеют средний диаметр между 0,3 мкм и 25 мкм, в частности между 0,4 мкм и 20 мкм. Под частицами, которые, по меньшей мере в большинстве, имеют средний диаметр между 0,3 мкм и 25 мкм, в рамках настоящего изобретения понимаются такие, из которых по меньшей мере 51% имеет средний диаметр 0,3 мкм, 0,4 мкм, 0,5 мкм, 0,6 мкм, 0,7 мкм, 0,8 мкм, 0,9 мкм, 1,0 мкм, 1,0 мкм, 1,5 мкм, 2,0 мкм, 2,5 мкм, 3,0 мкм, 3,5 мкм, 4,0 мкм, 4,5 мкм, 5,0 мкм, 5,5 мкм, 6,0 мкм, 6,5 мкм, 7,0 мкм, 7,5 мкм, 8,0 мкм, 8,5 мкм, 9,0 мкм, 9,5 мкм, 10,0 мкм, 10,5 мкм, 11,0 мкм, 11,5 мкм, 12,0 мкм, 12,5 мкм, 13,0 мкм, 13,5 мкм, 14,0 мкм, 14,5 мкм, 15,0 мкм, 15,5 мкм, 16,0 мкм, 16,5 мкм, 17,0 мкм, 17,5 мкм, 18,0 мкм, 18,5 мкм, 19,0 мкм, 19,5 мкм, 20,0 мкм, 20,5 мкм, 21,0 мкм, 21,5 мкм, 22,0 мкм, 22,5 мкм, 23,0 мкм, 23,5 мкм, 24,0 мкм, 24,5 мкм, 25,0 мкм или соответствующие промежуточные значения. Если добавленные частицы, по меньшей мере в большинстве, находятся в приведенном диапазоне зернистости, то они, благодаря их весу и их в принципе скорее округлым формам, особенно активно действуют как маленькие пули, которые, например, с высокой скоростью выбрасываются мешалкой диссольвера и в результате взаимных столкновений с агломератами содействуют деагломерированию. Одновременно они служат как затравочные кристаллы/зародышеобразователи, собирают и связывают присутствующие в суспензии железосодержащие частицы. Этот процесс является зависимым от времени. Подобные эффекты могут быть достигнуты при использовании вместо мешалки диссольвера также ультразвука и/или иных средств деагломерирования.

Необходимая для деагломерирования кавитация и, соответственно, кавитационные силы создаются по меньшей мере одним подвижным объектом, в частности с помощью мешалки диссольвера, создающей сдвиговое усилие мешалки, крыльчатки центробежного насоса, рабочего колеса турбины, вибратора и/или пропеллера, и/или воздействия на суспензию ультразвука. В дополнительном варианте изобретения кавитация создается облучением суспензии ультразвуком. При этом технически простая возможность для кавитации состоит в применении быстро движущегося в суспензии объекта. Согласно закону Бернулли статическое давление жидкости является тем меньшим, чем выше ее скорость. Если статическое давление падает ниже уровня давления паров жидкости, образуются паровые пузырьки. Затем они увлекаются текущей жидкостью в области более высокого давления. При новом подъеме статического давления сверх давления пара пар мгновенно конденсируется в полостях. При этом возникают предельно высокие всплески давления и температуры. Поэтому локальные изменения давления могут быть особенно легко созданы с помощью рабочих лопаток, крыльчаток, мешалок диссольвера, создающих сдвиговую нагрузку мешалок, насосов, вибраторов и подобных устройств. Альтернативно или дополнительно, кавитация может быть инициирована также облучением суспензии ультразвуком. При этом вибрация в условиях минимального давления приводит к кавитации. Дополнительное преимущество применения ультразвука состоит в сравнительно интенсивном подведении теплоты в суспензию, так что одновременно может быть произведено регулирование температуры.

Если объект для создания кавитации движется в суспензии с частотой вращения по меньшей мере 1000 мин-1, в частности по меньшей мере 2000 мин-1, может быть благоприятно достигнуто значительное повышение сдвиговых усилий в суспензии. Например, для этого могут быть применены особо мощные мешалки диссольвера, которые могут достигать скоростей вращения до 3000 1/мин или более. Использование быстро вращающихся мешалок приводит к усиленной кавитации и, как следствие, к особо быстрому и полному разрушению и диспергированию комплексов минеральных частиц.

В дополнительном варианте осуществления изобретения возможность особенно технически простого, быстрого и экономичного отделения обогащенной железом фракции достигается тем, что дополнительная фракция (глинистая фракция) отделяется от обогащенной железом фракции отсасыванием, и/или декантацией, и/или фильтрованием, в частности вакуумным фильтрованием. При этом на основании хорош