Способ и устройство для изготовления металлических прокатных изделий

Иллюстрации

Показать всеИзобретение относится к области прокатки. Способ включает непрерывное литье совместно, одновременно и с одинаковой скоростью по меньшей мере двух подаваемых металлических профильных изделий одинакового поперечного сечения, совместную подачу указанных двух подаваемых металлических профильных изделий одновременно и с одинаковой скоростью по меньшей мере в первый прокатный участок (50) прокатного стана (L), содержащий по меньшей мере одну клеть, снабженную прокатными валками, и совместную прокатку указанных двух подаваемых металлических профильных изделий одновременно и с помощью одних и тех же валков одной и той же прокатной клети упомянутого первого прокатного участка (50). Устройство содержит соответствующее оборудование. 2 н. и 9 з.п. ф-лы, 2 ил.

Реферат

Данное изобретение относится к способу изготовления длинных прокатных изделий (например, сортовых профилей, стержней для армированного бетона и т.п.), которые предпочтительно выполнены из стали.

Эти изделия обычно выполнены из металлического сырьевого материала и/или скрапа, которые подаются в печь, которая переводит сырьевые материалы и/или скрап в расплавленное состояние, с целью изготовления затем в соответствии с принципами так называемого непрерывного литья профильных изделий требуемых размеров (обычно брусков, но также криц или плоских криц).

Затем подаваемые профильные изделия разрезают, охлаждают и транспортируют в прокатный стан, где они подвергаются изменению по размеру и/или форме так, что их можно применять в различных областях промышленности.

В настоящее время существуют решения для непосредственного соединения установки непрерывного литья с прокатным станом, с целью уменьшения стоимости эксплуатации установки.

Эти решения предусматривают единственную линию литья, которая входит непосредственно в прокатный стан.

Обычно максимальная производительность прокатного стана намного больше, чем у установки непрерывного литья, что приводит к тому, что такие устройства не обеспечивают наилучшие результаты относительно производительности, поскольку установки непрерывного литья не имеют скорости, достаточной для максимальной производительности прокатного стана, так что прокатный стан используется неэффективно.

Первое известное решение состоит в увеличении скорости литья, однако преимущества этого решения весьма ограничены, поскольку при превышении определенной скорости качество производимого материала резко ухудшается.

Другим известным решением является увеличение размера поперечного сечения подаваемого отлитого профильного изделия, однако это приводит к увеличению числа прокатных клетей в прокатном стане, следствием чего является увеличение стоимости прокатного стана, которая не оправдывается полученным увеличением производительности. Кроме того, это приводит к повышению механического напряжения, которому подвергается материал.

Еще одно решение раскрыто в ЕР 1187686: из установки непрерывного литья выходит основная линия подачи в прокатный стан, а также одна или несколько параллельных вспомогательных линий, из которых подаваемые профильные изделия передаются в основную линию для обеспечения работы; эти вспомогательные линии действуют в основном в качестве блоков хранения для снабжения прокатного стана.

Первый недостаток этого решения относится к тому, что для передачи с вспомогательной линии в основную линию необходимо устанавливать передаточные ролики, и что управление передаточным скоростями подаваемых профильных изделий (по сравнению с основной линией и вспомогательными линиями) должно быть особенно тщательным, с целью обеспечения равномерного снабжения прокатного стана.

Задачей данного изобретения является преодоление этих недостатков.

Указанная задача решена с помощью способа и установки согласно прилагаемой формуле изобретения, при этом указанный способ и установка являются неотъемлемой частью данного описания.

Согласно изобретению с помощью установки непрерывного литья отливают одновременно несколько подаваемых профильных изделий, предпочтительно два, которые могут быть плоскими крицами, крицами, брусками или т.п., согласно предпочтительному варианту выполнения брусками (например, с поперечным сечением 100×100 мм или 130×130 мм), с одинаковым поперечным сечением, и прокатывают их одновременно.

Таким образом, литье можно осуществлять предпочтительно с обычно используемыми скоростями, без ввода в процесс вариаций и неизвестных факторов, но с удвоением производительности по сравнению с процессом с единственной линией, и без необходимости увеличения числа прокатных клетей. Хотя процесс согласно изобретению допускает при желании более высокие скорости литья, одним из преимуществ является возможность обеспечения более высокой производительности даже при скоростях ниже 5-6 м/с.

Структурные и функциональные признаки изобретения и его преимущества по сравнению с уровнем техники следуют из приведенного ниже описания не ограничивающих объема защиты данной заявки возможных вариантов выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено:

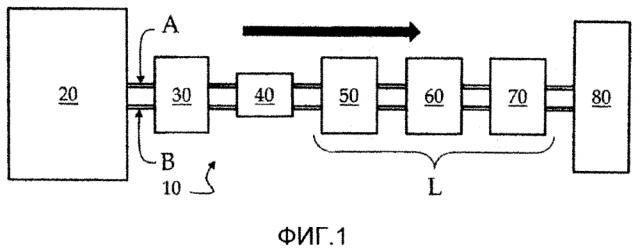

фиг. 1 - блок-схема первого варианта выполнения изобретения;

фиг. 2 - блок-схема второго варианта выполнения изобретения.

На фиг. 1 показан упрощенно первый вариант выполнения данного изобретения.

На фиг. 1 показана обозначенная позицией 10 установка для изготовления прокатных изделий согласно данному изобретению.

Установка 10 содержит средство 20 для непрерывного литья, которое пригодно для выполнения двух или больше подаваемых профильных изделий (указанного выше типа), с помощью соответствующего количества литьевых модулей со всеми необходимыми устройствами и принадлежностями; из такого средства выходят профильные изделия, которые проходят из средства 20 непрерывного литья к охлаждающему/отводящему устройству 80, проходя по меньшей мере через один прокатный стан L, при этом направление прохождения показано стрелкой для более простого понимания.

Средство 20 непрерывного литья расположено по потоку после источника расплавленного металла, который может содержать печь известного типа, например электрическую печь (такую как электродуговая печь или индукционная дуговая или ковшовая или другая печь), в которую подаются сырьевые материалы и/или скрап, которые расплавляются для получения непрерывно отливаемых подаваемых профильных изделий. При необходимости могут присутствовать другие известные структуры, такие как разливочные устройства, ковши, одна или несколько линий подачи сырьевых материалов само по себе известных типов, которые не требуют дополнительного пояснения.

Согласно одному предпочтительному примеру выполнения данного изобретения из средства 20 непрерывного литья выходят две параллельные линии А и В, которые пригодны для поступательного движения и/или вытягивания с подходящей скоростью прохождения подаваемых профильных изделий, которые проходят по линиям А и В.

Линии А и В могут содержать конвейерные средства с приводными роликами или направляющие ролики обычно используемого типа в таких типах установки. Таким образом, линии А и В являются настоящими конвейерными средствами и имеют согласно предпочтительному варианту выполнения по существу параллельное прохождение по всей своей длине в установке, которая обозначена соответственно в целом позициями 10 и 100 на фиг. 1 и 2.

Следует отметить, что скорость прохождения по линиям А и В зависит в большой степени от скорости литья, более того, для обеспечения одинаковой скорости на обеих линиях должна быть одинаковой скорость литья для профильных изделий, которые проходят по линиям А и В; это требует тщательного управления этой скоростью так, что она одинакова для линий А и В.

Таким образом, профильные изделия, например бруски, проходят по обеим линиям А и В с одинаковой скоростью при условии, что приводные ролики линий А и В также вращаются с одинаковой скоростью.

Подаваемые профильные изделия, выходящие из средства 20 непрерывного литья, могут подаваться в отрезное устройство 30 само по себе известного типа, которое выполняет разрезание, когда необходимо, например, во время испытательных стадий производства, в случае неисправности в любой части установки, во время стадий пуска и остановки или для любой специальной обработки, которая требует разрезания.

В данном описании и в прилагаемой формуле изобретения понятие «подаваемое профильное изделие» используется для обозначения, в зависимости от случая, как еще не разрезанного профильного изделия (профильного изделия между средством 20 непрерывного литья и отрезным устройством 30), так и профильного изделия, которое может быть разрезано в поперечном направлении и уже подвергнуто одному или нескольким проходам прокатки как в виде брусков, так и в другом виде.

Возвращаясь к примеру, показанному на фиг. 1, следует отметить, что предпочтительно может быть предусмотрено единственное отрезное устройство 30, которое является общим для линий А и В, с целью равного разрезания подаваемого профильного изделия на обеих линиях А и В (т.е. в соответствующих точках на обеих линиях А и В).

Отрезное устройство 30 само по себе известно и обычно используется в таких типах установки и поэтому не нуждается в дополнительных пояснениях.

Предпочтительно профильное изделие подается в отрезное устройство 30 так, что одно и то же режущее лезвие воздействует одновременно на оба профильные изделия на линиях А и В.

Для этой цели обе линии А и В сходятся в одном и том же единственном пространстве резания, в котором работает режущее лезвие.

По потоку после отрезного устройства 30 профильные изделия линий А и В, которые уже разрезаны, подаются согласно одному частному варианту выполнения изобретения в нагревательное средство 40, такое как индукционная, газовая или аналогичная печь, которая обычно используется для выравнивания температуры профильных изделий, которые проходят через печь.

Также в этом случае следует отметить, что нагревательное средство 40 предпочтительно является общим для обеих линий А и В, с целью обеспечения одинаковой температуры для подаваемых профильных изделий, при этом за счет одинаковой скорости прохождения для линий А и В прохождение через одну и ту же камеру печи (т.е. при одинаковой температуре) опосредованно обеспечивает получение одинакового количества тепла профильным изделием на линии А и профильным изделием на линии В, без необходимости выполнения сложного управления.

Аналогично указанному выше в этом случае обе линии А и В сходятся в одной и той же камере нагревательного средства 40.

По потоку после нагревательного средства 40 профильные изделия обеих линий А и В достигают совместно первого участка 50 прокатного стана, который обозначен в целом позицией L.

Первый участок 50 прокатного стана L является согласно предпочтительному варианту выполнения изобретения так называемым черновым участком, т.е. выполняет первую прокатную операцию, которая осуществляется с низкой скоростью в последовательности клетей, обычно с валками, обычно выполненными из чугуна, что обеспечивает первое уменьшение поперечного сечения профильного изделия.

Таким образом, участок 50 содержит по меньшей мере одну, предпочтительно несколько клетей, снабженных прокатными валками.

Следует отметить, что согласно идее данного изобретения оба профильных изделия линий А и В обрабатываются одновременно и с помощью одних и тех же валков одних и тех же клетей чернового участка 50.

Черновой участок 50 предпочтительно является горизонтальным черновым участком.

Аналогично сказанному выше обе линии А и В сходятся в одном и том же пространстве обработки, заключенном между противоположными валками одной и той же клети, так что профильные изделия обрабатываются одними и теми же валками одной и той же клети.

По потоку после чернового участка 50 в показанном на фиг. 1 варианте выполнения прокатный стан L содержит два последовательных участка 60 и 70 соответственно, так называемый участок 60 промежуточной обработки и чистовой участок 70.

В них оба профильных изделия линий А и В обрабатываются одновременно и с помощью одних и тех же валков одних и тех же клетей участков 60 и 70.

Поскольку скорость профильного изделия повышается пропорционально уменьшению поперечного сечения в результате прокатки профильного изделия (согласно принципу сохранения массы), то при использовании одних и тех же участков 50, 60, 70 для обработки одновременно одних и тех же профильных изделий двух линий А и В, скорость и прохождение профильных изделий регулируются по существу автоматически.

Действительно, при приеме участком 50 профильных изделий с линий А и В в один и тот же момент времени он ускоряет профильные изделия одинаково, пока они оба не достигнут одинаковой выходной скорости, при этом нет необходимости в дополнительном управлении или действиях.

Таким образом, профильные изделия, которым уже придана черновая форма, выходят из участка 50 по линиям А и В и одновременно достигают участок 60, откуда они (за счет проката одновременно и с помощью одних и тех же валков одних и тех же клетей) выходят одновременно и с одинаковой скоростью в направлении следующего участка 70.

Аналогичным образом, на чистовом участке профильные изделия линий А и В, которые одновременно достигают и одновременно обрабатываются одними и теми же валками одних и тех же клетей, выходят одновременно и с одинаковой скоростью в направлении участка 80 окончательного охлаждения и удаления, при этом этот участок является общим для обеих линий А и В.

Таким образом, все участки 50, 60, 70 по потоку после средства непрерывного литья снабжаются одновременно профильными изделиями, имеющими одинаковую скорость и проходящими вдоль линий А и В всегда парами.

Другими словами, способ согласно изобретению обеспечивает, что по меньшей мере на одном из участков обработки прокатного стана (предпочтительно первом, или черновом участке 50) подаваемые профильные изделия, транспортируемые по двум линиям А и В, подвергаются прокатке одновременно и одними и теми же валками одних и тех же прокатных клетей.

Способ, который является предметом данного изобретения, полностью понятен из приведенного выше описания.

Тем не менее, чисто для полноты ниже раскрываются стадии способа изготовления прокатных изделий согласно данному изобретению, который содержит следующие стадии:

а) создания совместно, одновременно и с одинаковой скоростью по меньшей мере двух подаваемых металлических профильных изделий с помощью единственного процесса непрерывного литья;

b) подачи совместно указанных двух подаваемых металлических профильных изделий одновременно и с одинаковой скоростью по меньшей мере в первый прокатный участок 50 прокатного стана L, при этом указанный первый прокатный участок 50 содержит по меньшей мере одну клеть, снабженную прокатными валками;

с) прокатки совместно указанных двух подаваемых металлических профильных изделий одновременно и с помощью одних и тех же валков одной и той же прокатной клети указанного первого прокатного участка 50.

Кроме того, при более подробном рассмотрении способ дополнительно содержит стадии:

d) подачи совместно указанных двух подаваемых металлических профильных изделий, выходящих из указанного первого прокатного участка 50, одновременно и с одинаковой скоростью во второй прокатный участок 60, который содержит по меньшей мере одну клеть, снабженную прокатными валками;

е) прокатки совместно указанных двух подаваемых металлических профильных изделий одновременно и с помощью одних и тех же валков одной и той же прокатной клети указанного второго прокатного участка 60;

f) подачи совместно указанных двух подаваемых металлических профильных изделий, выходящих из указанного второго прокатного участка 60, одновременно и с одинаковой скоростью в третий прокатный участок 70, который содержит по меньшей мере одну клеть, снабженную прокатными валками;

g) прокатки совместно указанных двух подаваемых металлических профильных изделий одновременно и с помощью одних и тех же валков одной и той же прокатной клети указанного третьего прокатного участка 70.

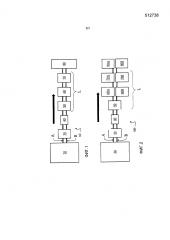

Модификация первого варианта выполнения установки и соответствующего способа обработки, раскрытого выше, показана на фиг. 2, на которой одинаковые части обозначены одинаковыми позициями, и повторное пояснение которых не приводится.

Установка обозначена в целом позицией 100, и различие состоит в том, что по потоку после участка 50 черновой обработки две линии А и В проходят по различным путям: линия А входит в промежуточный прокатный участок 60А, из которого она выходит для входа в чистовой участок 70А, а затем в участок 80А охлаждения и удаления.

Аналогичным образом, линия В после чернового участка 50 входит в промежуточный прокатный участок 60В, из которого она выходит для входа в чистовой участок 70В, а затем в участок 80В охлаждения и удаления.

Преимущества по существу совпадают с указанными выше преимуществами с дополнительной возможностью выполнения различной промежуточной обработки и чистовой обработки для каждой линии А, В. Кроме того, как в случае различной обработки, так и в случае аналогичной обработки двух линий можно использовать клети с валками, расположенными под углами, которые отличаются от углов валков первого участка 50, который является общим для двух линий, например, можно использовать валки с вертикальными осями, которые в прокатных станах обычно чередуются с валками с горизонтальными осями.

Снова для полноты ниже коротко раскрывается осуществляемый способ: стадии а) - с), раскрытые выше, остаются теми же, в то время как стадии d) - е) заменяются следующими стадиями:

d’) подачи по отдельности указанных двух металлических профильных изделий, выходящих из указанного первого прокатного участка 50, в два различных вторых прокатных участка 60А, 60В;

е’) прокатки по отдельности указанных двух металлических профильных изделий из предыдущей стадии;

f’) подачи по отдельности указанных двух металлических профильных изделий, выходящих из указанного второго прокатного участка 60, в соответствующие третьи прокатные участки 70;

g’) прокатки по отдельности указанных двух металлических профильных изделий из предыдущей стадии.

Следует отметить, что в основном должно сохраняться минимальное расстояние между кристаллизаторами непрерывного литья для их правильной работы, расстояние, которое обычно больше желательного расстояния между профильными изделиями в прокатных участках, которое обычно для двух или больше линий, при этом чрезмерно большое расстояние приводит к структурам с ненужно большими размерами. Чисто в качестве примера, расстояние между профильными изделиями, выходящими из кристаллизаторов непрерывного литья, могут быть больше 900-1000 мм, в то время как желаемое расстояние в обычных прокатных участках составляет около 500 мм.

Поэтому могут быть предусмотрены средства для отклонения и выравнивания изделий, с целью сближения подаваемых профильных изделий по потоку перед первым прокатным участком. Такие средства могут содержать, например, ролики с вертикальными осями, направляющие и/или другие подходящие устройства. Согласно предпочтительному варианту выполнения они могут быть расположены по потоку после нагревательного средства 40, в частности, если нагревательное средство является средством индукционного типа, в котором расстояние между профильными изделиями может быть предпочтительным по конструктивным причинам. Кроме того, тем самым профильные изделия подвергаются механическим напряжениям выравнивания после приблизительного выравнивания температуры внутри их отдельных частей.

Таким образом, решена указанная во вступительной части описания задача.

Возможны различные вариации способа и установки, раскрытых выше, например, участки обработки могут быть расположены в положениях, которые являются промежуточными или лежат ниже по потоку раскрытых положений, без выхода за счет этого за объем данного изобретения.

Объем изобретения задается прилагаемой формулой изобретения.

1. Способ изготовления прокатных изделий, включающий:

непрерывное литье совместно, одновременно и с одинаковой скоростью по меньшей мере двух подаваемых металлических профильных изделий одинакового поперечного сечения,

совместную подачу указанных двух подаваемых металлических профильных изделий одновременно и с одинаковой скоростью по меньшей мере в первый прокатный участок (50) прокатного стана (L), содержащий по меньшей мере одну клеть, снабженную прокатными валками, и

совместную прокатку указанных двух подаваемых металлических профильных изделий одновременно и с помощью одних и тех же валков одной и той же прокатной клети упомянутого первого прокатного участка (50).

2. Способ по п. 1, в котором упомянутый первый прокатный участок (50) является участком черновой обработки с валками с горизонтальными осями.

3. Способ по п. 1 или 2, отличающийся тем, что включает подачу совместно упомянутых двух подаваемых металлических профильных изделий, выходящих из первого прокатного участка (50), одновременно и с одинаковой скоростью во второй прокатный участок (60), который содержит по меньшей мере одну клеть, снабженную прокатными валками,

прокатку совместно упомянутых двух подаваемых металлических профильных изделий одновременно и с помощью одних и тех же валков одной и той же прокатной клети второго прокатного участка (60),

подачу совместно упомянутых двух подаваемых металлических профильных изделий, выходящих из второго прокатного участка (60), одновременно и с одинаковой скоростью в третий прокатный участок (70), который содержит по меньшей мере одну клеть, снабженную прокатными валками, и

прокатку совместно упомянутых двух подаваемых металлических профильных изделий одновременно и с помощью одних и тех же валков одной и той же прокатной клети третьего прокатного участка (70).

4. Способ по п. 1 или 2, отличающийся тем, что он включает

подачу по отдельности упомянутых двух металлических профильных изделий, выходящих из первого прокатного участка (50), в два различных вторых прокатных участка (60А, 60В), прокатку по отдельности указанных двух металлических профильных изделий,

подачу по отдельности упомянутых двух металлических профильных изделий, выходящих из второго прокатного участка (60), на соответствующие третьи прокатные участки (70), прокатку по отдельности указанных двух металлических профильных изделий.

5. Установка (10, 100) для изготовления прокатных изделий, содержащая

по меньшей мере два кристаллизатора с одинаковыми размерами для непрерывного литья металлических профильных изделий одинакового поперечного сечения, по меньшей мере один прокатный стан (L) и по меньшей мере две линии (А, В) транспортировки указанных профильных изделий в прокатный стан (L), имеющий по меньшей мере один первый прокатный участок (50), снабженный по меньшей мере одной клетью с прокатными валками, при этом упомянутые линии (А, В) транспортировки расположены параллельно с возможностью направления и совместной прокатки упомянутых двух металлических профильных изделий одновременно и с помощью одних и тех же валков одной и той же прокатной клети упомянутого первого прокатного участка (50).

6. Установка (10, 100) по п. 5, которая содержит отрезное устройство (30), при этом линии (А, В) транспортировки проходят параллельно между кристаллизаторами и отрезным устройством для транспортировки металлических профильных изделий в то же рабочее пространство, в котором работает режущее лезвие отрезного устройства (30).

7. Установка (10, 100) по п. 6, которая содержит нагревательное средство (40), при этом линии (А, В) транспортировки проходят параллельно между отрезным устройством (30) и нагревательным средством (40) для транспортировки металлических профильных изделий в нагревательную камеру, в частности общую нагревательную камеру нагревательного средства (40).

8. Установка (10, 100) по п. 7, в которой линии (А, В) транспортировки проходят параллельно между нагревательным средством (40) и первым прокатным участком (50).

9. Установка (10, 100) по п. 8, в которой линии (А, В) транспортировки проходят параллельно между первым прокатным участком (50) и вторым прокатным участком (60) и между вторым прокатным участком (60) и третьим прокатным участком (70), и между указанным третьим участком (70) и участком (80) окончательного охлаждения и удаления указанных профильных изделий.

10. Установка (10, 100) по любому из пп. 5-8, в которой линии (А, В) транспортировки проходят по различным путям по потоку после указанного первого прокатного участка (50), при этом каждая из линий (А, В) транспортировки соединена с первым прокатным участком (50) и с согласованным вторым прокатным участком (60А, 60В) и соединена с упомянутым вторым прокатным участком (60А, 60В) и третьим прокатным участком (70А, 70В), а также соединена с указанным третьим прокатным участком (70) и участком (80А, 80В) окончательного охлаждения и удаления указанных профильных изделий.

11. Установка (10, 100) по п. 5, в которой линии (А, В) транспортировки проходят параллельно и содержат нагревательное средство, при этом между нагревательным средством (40) и первым прокатным участком (50) расположены выравнивающие средства для уменьшения расстояния между двумя линиями (А, В) транспортировки.