Цилиндрический термоэмиссионный катод

Иллюстрации

Показать всеИзобретение относится к катодам электровакуумных приборов, а более конкретно к цилиндрическим термокатодам, преимущественно для магнетронов, и может быть использовано в электронной технике. Цилиндрический термоэмиссионный катод из металлокерамики состоит из цилиндрической накальной втулки с последовательно нанесенными на ее внешнюю поверхность промежуточным и наружным слоями, причем наружный слой образован смесью порошков тугоплавкого металла и эмиссионно-активных компонентов, втулка выполнена из смеси порошков тугоплавкого металла, преимущественно вольфрама, молибдена или рения, и высокотемпературного оксида металла третьей группы, а промежуточный слой выполнен из алундовой керамики. Разогрев катода осуществляется следующим образом: к торцевым поверхностям накальной втулки подсоединяются контактные пластины; на пластины подается напряжение накала, вызывающее протекание вдоль накальной втулки тока и быстрый разогрев как накальной втулки, так и всего катода, поскольку через промежуточный слой тепло мгновенно передается на эмиссионный слой. Технический результат - расширение функциональных возможностей термоэмиссионного катода и области его применения. 1 табл., 1 ил.

Реферат

Предлагаемое устройство относится к катодам электровакуумных приборов, а более конкретно к цилиндрическим термоэмиссионным катодам, преимущественно для магнетронов, и может быть использовано в электронной технике.

В магнетронах применяются катоды косвенного и прямого накала. Применение прямого накала позволяет в несколько раз уменьшить время разогрева катода и уменьшить мощность накала. Однако, по мере уменьшения рабочей длины волны магнетронов, осевые и радиальные размеры катода изменяются непропорционально друг другу, и в магнетронах сантиметрового и миллиметрового диапазонов длин волн диаметр катода может превышать его осевой размер в несколько раз.

В этой связи, при определении возможности применения прямого накала в магнетронах указанных диапазонов длин волн, определяющее значение приобретает вопрос обеспечения необходимого электрического сопротивления катода.

При косвенном накале катода значение электрического сопротивления подогревателя непосредственно не связано с видом эмиссионного активного вещества катода и слабо связано с его осевыми и радиальными размерами, поэтому имеются широкие возможности оптимизации параметров накала.

В трубчатых катодах прямого накала значение электрического сопротивления непосредственно зависит от осевых и радиальных размеров катода и используемых в составе материала катода эмиссионно-активных компонентов, поэтому возможности оптимизации параметров накала резко ограничены.

К катодам прямого накала также относят катоды, имеющие термоэмиссионные покрытия (см., например, Новости зарубежной СВЧ-техники, сборник рефератов «Сигнал», ГНПП «Исток», №3, 1997, стр. 3-8). Нагрев таких катодов осуществляется тепловой мощностью, выделяемой в рабочей части трубки при прохождении через нее тока накала, при этом определяющее значение имеет величина электрического сопротивления трубки. Однако электрическое сопротивление изготовленных из металлов или их сплавов гладких трубок, длина которых не превышает их диаметр, даже при минимальной толщине трубки (0,05 мм) по величине сопоставимо с сопротивлением накальных вводов прибора и не обеспечивает эффективный нагрев катода.

Таким образом, является актуальной разработка катода для электровакуумных приборов М-типа, в котором сочетаются положительные свойства катодов прямого и косвенного накала, в том числе:

- обеспечивается возможность применения различных термоэмиссионных материалов вне зависимости от осевых и радиальных размеров катода и зазора анод-катод;

- обеспечивается возможность нагрева катода до рабочих температур при приемлемых значениях тока накала;

- обеспечиваются близкие к катодам прямого накала значения времени и мощности разогрева катода;

- обеспечиваются прочность и устойчивость катода к механическим и тепловым нагрузкам.

В качестве ближайшего известного технического решения выбран металлокерамический трубчатый оксидно-ториевый катод, в котором при весовых соотношениях окиси тория и вольфрама (молибдена) соответственно 30 и 70% удельное электрическое сопротивление спеченной втулки при 1700°C составляет примерно 0,05 Ом см. (см. Г.А. Кудинцева и др. Термоэлектронные катоды. - М. - Л.: изд. «Энергия», 1986, стр. 276-277). Однако существенным недостатком металлокерамических катодов прямого накала с равномерным распределением по объему эмиссионного активного вещества, к которым относится трубчатый оксидно-ториевый катод, является то, что в указанных катодах эмиссионные, накальные, температурные и механические параметры находятся в жесткой взаимосвязи, что резко ограничивает возможности улучшения этих параметров.

Так, например, использование прессованных алюминатно-бариевых катодов в режиме прямого накала позволило бы в несколько раз уменьшить мощность накала и время разогрева катода до рабочих температур по сравнению с катодами на основе окиси тория, если бы в таких катодах были бы обеспечены не меньшие значения удельного электрического сопротивления. Реальная же его величина на порядок меньше при всех соотношениях исходных компонентов.

Технический эффект, на достижение которого направлено изобретение, заключается в исключении жесткой взаимосвязи эмиссионных, накальных, температурных и механических параметров катодов из металлокерамики.

Указанный эффект достигается тем, что катод, согласно изобретению, выполнен в виде монолитной неразделимой конструкции, состоящей из металлокерамической накальной втулки и расположенных на ее цилиндрической поверхности промежуточного слоя и внешнего эмиссионного слоя.

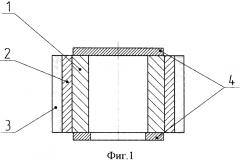

Катод предлагаемой конструкции представлен на фиг. 1, где

1 - накальная втулка,

2 - промежуточный слой,

3 - эмиссионный слой,

4 - контактные пластины.

При выборе состава смеси для изготовления нахальной втулки используется свойство изменения проводимости металлокерамики при изменении процентного содержания оксидов в ее составе: при малом содержании оксида металла третьей группы в упомянутой выше смеси материал приобретает свойства проводника, а при большом содержании оксида проводимость материала резко уменьшается.

Накальная втулка (1) изготовлена из смеси порошков тугоплавкого металла, преимущественно вольфрама, молибдена или рения, и высокотемпературного оксида металла третьей группы. Состав смеси и количественное соотношение порошков тугоплавких металлов и высокотемпературных окислов металлов, используемых в качестве исходного материала для изготовления накальной втулки, подбирается исходя из получения оптимальных параметров нагрева спеченной накальной втулки до рабочих температур и обеспечения приемлемых механических и вакуумных свойств катода. Промежуточный слой (2) изготовлен из окиси алюминия (алунда) и обладает свойствами диэлектрика, а наружный эмиссионный слой изготовлен из смеси порошков тугоплавких металлов и эмиссионно-активных компонентов. Состав и количественное соотношение входящих в состав эмиссионного слоя (3) компонентов подбирается исходя из получения оптимальных эмиссионных параметров катода, соответствующих требованиям технических характеристик прибора. В частности, ими могут быть вольфрам и алюминат бария-кальция с различными присадками и без них рабочий диапазон температур от 1000°C до 1200°C; вольфрам - окись иттрия или лантана или их смесь - рабочий диапазон температур от 1350°C до 1500°C; гексаборид лантана рабочий диапазон температур от 1500°C до 1700°C.

Металлокерамическая накальная втулка является основой катода и выполняет функции нагрева и обеспечения механической прочности катода, внешнее эмиссионное покрытие обеспечивает эмиссионные параметры катода, а промежуточный слой обеспечивает прочное соединение всех элементов катода и значительно уменьшает влияние материалов накальной втулки и эмиссионного покрытия друг на друга. Напряжение накала подводится только к накальной втулке через металлические контакты, надежно подсоединенные к ее торцам. Для улучшения параметров катода промежуточный слой может состоять также из нескольких слоев различного состава.

Накальная втулка (1) заявляемого катода выполняется методом порошковой металлургии. Промежуточный (2) и эмиссионный (3) слои предлагаемого катода формируются путем последовательного нанесения их составов на внешнюю поверхность накальной втулки.

Толщина промежуточного слоя подбирается экспериментальным путем в каждом конкретном случае. Недостаточная толщина промежуточного слоя может приводить к шунтированию накальной втулки эмиссионным слоем и снижению ее сопротивления, а излишняя толщина увеличивает теплоемкость, время разогрева, размеры катода.

Устройство работает следующим образом: к торцевым поверхностям накальной втулки (1) подсоединяются контактные пластины (4); на пластины подается напряжение накала, вызывающее протекание вдоль накальной втулки (1) тока и быстрый разогрев как накальной втулки, так и всего катода, поскольку через промежуточный слой (2) тепло мгновенно передается на эмиссионный слой (3).

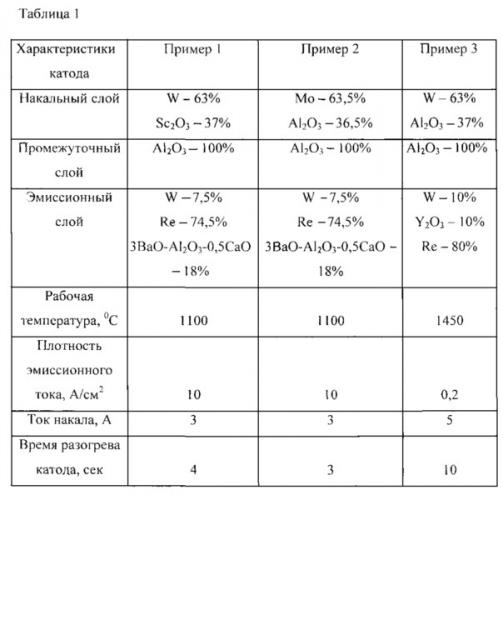

Пример 1. Были изготовлены и испытаны цилиндрические катоды предлагаемой конструкции, в которых накальная втулка с наружным диаметром, в два раза превышающем ее высоту, изготовлена из смеси порошков окиси скандия и вольфрама, прессованной при давлении 17 т/см2, испеченной в водороде при 1700°C. На втулку нанесен и спечен сначала промежуточный слой алунда толщиной 0,02 мм, а затем эмиссионный слой той же толщины, состоящий из смеси порошков вольфрама, рения и алюмината бария-кальция. Весовые соотношения порошков смесей для изготовления накальной втулки, промежуточного слоя, эмиссионного слоя, а также эмиссионные параметры полученных катодов представлены в таблице 1. Испытания катода в течение 100 часов не привели к существенному изменению указанных параметров.

Пример 2. Были изготовлены и испытаны цилиндрические катоды предлагаемой конструкции, в которых накальная втулка с наружным диаметром, в два раза превышающем ее высоту, изготовлена из смеси порошков окиси алюминия и молибдена, прессованной при давлении 17 т/см2, и спеченной в водороде при 1700°C. На втулку нанесен и спечен сначала промежуточный слой алунда толщиной 0,05 мм, а затем эмиссионный слой той же толщины, состоящий из смеси порошков вольфрама, рения и алюмината бария-кальция. Значение весовых соотношений порошков смесей для изготовления накальной втулки, промежуточного слоя, эмиссионного слоя, а также эмиссионные параметры полученных катодов представлены в таблице 1. Испытания катода в течение 100 часов не привели к существенному изменению указанных параметров.

Пример 3. Были изготовлены и испытаны цилиндрические катоды предлагаемой конструкции, в которых накальная втулка с наружным диаметром, в два раза превышающем ее высоту, изготовлена из смеси порошков окиси алюминия и вольфрама, прессованной при давлении 17 т/см2, и спеченной в водороде при 1700°C. На втулку нанесен и спечен сначала промежуточный слой алунда толщиной 0,10 мм, а затем эмиссионный слой той же толщины, состоящий из смеси порошков вольфрама, рения и окиси иттрия. Значение весовых соотношений порошков смесей для изготовления накальной втулки, промежуточного слоя, эмиссионного слоя, а также эмиссионные параметры полученных катодов представлены в таблице 1. Испытания катода в течение 100 часов не привели к существенному изменению указанных параметров.

Таким образом, по сравнению с известными катодами, заявляемый катод обеспечивает:

- возможность применения его в магнетронах различных диапазонов длин волн, включая сантиметровый и миллиметровый, благодаря тому что его конструкция предполагает использование технологии, которая позволяет изготовить катоды с различными значениями осевых и радиальных размеров и соотношениями между ними с одновременным обеспечением их прочности и устойчивости к механическим и тепловым нагрузкам;

- возможность применения его в магнетронах различного уровня мощности и режима работы благодаря тому, что в нем могут быть использованы многие известные термоэмиссионные материалы;

- возможность применения его в малогабаритных электровакуумных приборах, ввиду возможности изготовления катодов малых размеров со значениями времени и мощности их разогрева до рабочих температур, близких к параметрам катодов прямого накала.

Заявленное изобретение может с успехом использоваться при разработке и промышленном производстве катодов для электровакуумных приборов с использованием методов порошковой металлургии и стандартного технологического оборудования.

Цилиндрический термоэмиссионный катод из металлокерамики, отличающийся тем, что состоит из цилиндрической накальной втулки с последовательно нанесенными и спеченными на ее внешней цилиндрической поверхности промежуточным и наружным слоями, причем наружный слой образован смесью порошков тугоплавкого металла и эмиссионно-активных компонентов, втулка выполнена из смеси порошка тугоплавкого металла и порошка высокотемпературного оксида металла третьей группы, а промежуточный слой выполнен из алундовой керамики.