Способ совместной переработки конденсированных и газообразных углеводородов

Иллюстрации

Показать всеИзобретение относится к способу переработки углеводородного сырья, выбираемого из твердых или жидких углеводородов природного или синтетического происхождения, который включает диспергирование сырья и воздействие на него ускоренными электронами с получением реакционной смеси, содержащей более легкие целевые продукты радиолиза. При этом сырье вводят в зону воздействия посредством газоструйной эжекции, используя газообразные парафины и, возможно, газообразные продукты, включая алкены и алкины как рабочее тело, при температуре выше точки начала кипения сырья, но не ниже точки конца его плавления, с линейной скоростью выше скорости реакционной смеси в зоне воздействия и скорости вывода целевого продукта из зоны воздействия, при этом в зоне воздействия сырье подвергают преимущественно косвенному действию излучения, осуществляют непрерывную инерционную сепарацию компонентов, чередуют направление движения реакционной смеси вдоль и поперек направления пучка электронов и выводят целевой продукт из зоны воздействия в парообразной форме, а более тяжелые продукты конденсируют и оставляют в зоне воздействия. Предлагаемый способ позволяет существенно увеличить качество конечного продукта и его выход, а также выход связывания газа при возможности регулирования расщепления тяжелых компонентов до требуемого фракционного состава. 7 з.п. ф-лы, 9 ил., 10 пр.

Реферат

Изобретение относится к области получения бензина и дизельного топлива и может быть использовано при переработке любых углеводородов, составляющих синтетическую и природную нефть, отдельные фракции нефти, отходы органического и нефтехимического синтеза, совместно с любыми газообразными алканами, включая природный и попутный нефтяной газы.

Известны способы конверсии углеводородов путем воздействия на них ионизирующим излучением посредством радиолиза (А.К. Пикаев. Современная радиационная химия. Радиолиз газов и жидкостей. М.: Наука, С. 48-53, 289-324), в том числе с цепным и нецепным образованием продуктов высокотемпературного радиолиза (Woods R.J., Pikaev А.K. Applied radiation chemistry: radiation processing. NY.: Wiley. 1994. P. 187-203, 216-219).

Однако данным известным способом получают смесь легких и тяжелых продуктов с низким содержанием той фракции, которую можно использовать как жидкое моторное топливо или стабильное сырье для тяжелого органического синтеза. Наряду с низким выходом хозяйственно ценных продуктов фрагментации, их получают только в смеси с нежелательными продуктами радиолиза.

Наиболее близким к предлагаемому является способ переработки нефтяного сырья за счет инициирования в нем высокоскоростной самоподдерживающейся цепной реакции крекинга путем воздействия на поток сырья ионизирующим излучением при мощности дозы ≥5 кГр/с, дозе ≥1.0 кГр и температуре от 200°C до 350°C, в результате чего в сырье возрастает радиационно-химический выход легких фракций, которые могут выкипать до температуры 450°C, а количество тяжелого остатка, выкипающего выше 450°C, снижается (патент US No 8192591, 2012). Способ предусматривает возможность введения газов в зону воздействия.

Однако данный известный способ не предполагает прямого получения товарного продукта - по сути, из зоны воздействия выходит полупродукт - опять же нефтяное сырье, обладающее измененным составом, но, по-прежнему, нуждающееся во вторичной переработке. Т.е. указанный метод относится к методам модифицирования сырья. Для получения товарного продукта необходимо использовать дополнительный, независимый, метод вторичной переработки модифицированного нефтяного сырья (как минимум, фракционирование).

Другой близкий способ (заявка WO №2014163523) отличается тем, что сырье - нефть или нефтепродукты - распыляют в газовом вихревом потоке, который образуют в пристеночной части цилиндрического реактора с возникновением эффекта Ранка, и выводят из реактора вихревой поток обработанного сырья, образовавшийся в приосевой части цилиндрического реактора и, частично, пристеночный вихревой поток обработанного сырья.

Однако данный известный способ, также как и предыдущий, служит способом модифицирования сырья и не позволяет получать товарный продукт, и также не предполагает возможности управлять связыванием газа и соотношением насыщенных и ненасыщенных компонентов в облучаемом потоке сырья (стабильностью выходящего продукта). Кроме того, этот способ характеризуется нерациональным использованием энергии электронов. Вихревой поток неизбежно концентрирует наиболее легкие продукты и компоненты сырья в центральной зоне (в приосевой части реактора), а тяжелые - в пристеночной зоне. Как следствие, электронное излучение воздействует преимущественно на легкие продукты (уже не нуждающиеся в воздействии) и слабо воздействует на тяжелые компоненты сырья (которые как раз нуждаются в конверсии). Попытка усилить облучение пристеночного потока неизбежно приводит к сильному поглощению ускоренных электронов стенками реактора (к большой потере энергии).

Оба известных способа (US No 8192591 и WO №2014163523) ориентированы, прежде всего, на крекинг тяжелых углеводородов и не предусматривают условий, благоприятных для получения высококачественного стабильного продукта. Также не предусмотрено условий для эффективного связывания газа. Условия реализации известных способов (воздействие облучением и иными электрофизическими приемами) не способствуют связыванию газа, а стимулируют эффективную регенерацию газа во всем объеме зоны воздействия. По ходу конверсии, регенерацию и укрупнение претерпевают также и наиболее тяжелые компоненты. Как следствие, при реализации обоих методов накапливаются стойкие отходы, представляющие собой продукты с температурой кипения, более высокой, чем исходное сырье. Эта причина препятствует внедрению указанных известных способов в промышленность.

В свою очередь, связывание газообразных алканов является одной из актуальнейших задач современной газохимии и нефтедобычи. Получили развитие многостадийные методы утилизации газа типа синтеза Фишера-Тропша и паровой конверсии метана, но прямые методы крупнотоннажного связывания газа с получением высококачественного топлива и реагентов практически неизвестны.

Техническим результатом, достигаемым при реализации настоящего изобретения, является:

- возможность использования широкого ассортимента исходного сырья как природного, так и синтетического происхождения, начиная от газообразных алканов и заканчивая тяжелыми органическими компонентами нефти;

- возможность регулируемого расщепления тяжелых компонентов до требуемого фракционного состава;

- существенное увеличение качества конечного продукта за счет контролируемого связывания газа в процессах гидрирования, алкилирования и изомеризации, а также за счет регулируемого изменения времени экспозиции компонентов в зависимости от их мольной массы и летучести;

- увеличение выхода связывания газа и выхода целевых продуктов за счет подавления процессов регенерации тяжелых фракций сырья и легких газообразных компонентов путем создания условий, одновременно благоприятных для укрупнения легких компонентов (синтез) и фрагментации (деструкции) тяжелых компонентов сырья;

- оптимизация пространственно-временного распределения поглощенной дозы между компонентами обрабатываемого сырья и, тем самым, снижение непродуктивных потерь энергии излучения;

- возможность регулировать окисляемость конечных продуктов в зависимости от текущих потребностей производителя;

- предотвращение процессов избыточного укрупнения или избыточной фрагментации и, тем самым, повышение степени однородности конечного продукта;

- повышение надежности и управляемости переработки при переходе от одного сырья к другому или при изменении требований к составу конечного продукта.

Указанный технический результат достигается тем, что способ переработки углеводородного сырья, выбираемого из твердых или жидких углеводородов природного или синтетического происхождения, включает диспергирование сырья и воздействие на него ускоренными электронами с получением реакционной смеси, содержащей более легкие целевые продукты радиолиза, при этом сырье вводят в зону воздействия посредством газоструйной эжекции, используя газообразные парафины как рабочее тело, при температуре выше точки начала кипения сырья, но не ниже точки конца его плавления, с линейной скоростью выше скорости реакционной смеси в зоне воздействия и скорости вывода целевого продукта из зоны воздействия, при этом в зоне воздействия сырье подвергают преимущественно косвенному действию излучения, осуществляют непрерывную инерционную сепарацию компонентов, чередуют направление движения реакционной смеси вдоль и поперек направления пучка электронов и выводят целевой продукт из зоны воздействия в парообразной форме, а более тяжелые продукты конденсируют и оставляют в зоне воздействия.

При этом в частных случаях реализации способа на сырье воздействуют мультиэнергетическим пучком ускоренных электронов или прерывистым пучком ускоренных электронов.

В другом варианте температуру вдоль центральной оси пучка электронов поддерживают выше, чем на периферии.

При этом продукты, конденсируемые в зоне воздействия передаются внутри этой зоны на газоструйную эжекцию.

Газообразные продукты, включая алкены и алкины, возвращают как рабочее тело на газоструйную эжекцию.

Из сырья предварительно удаляют наиболее легкие или наиболее тяжелые фракции и минеральные компоненты.

Газоструйную эжекцию осуществляют в области распространения электрического разряда.

Признаки и сущность заявленного изобретения поясняются в последующем детальном описании, иллюстрируемом чертежами.

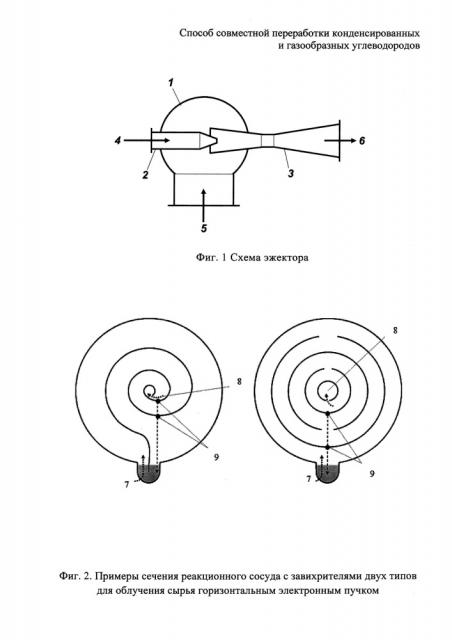

На Фиг. 1 - Схема эжектора, где показано следующее:

1 - камера смешения;

2 - сопло;

3 - диффузор;

4 - струя газа;

5 - жидкие углеводороды;

6 - реакционная смесь.

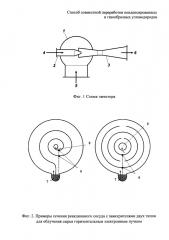

На Фиг. 2. - Примеры сечения реакционного сосуда с завихрителями двух типов для облучения сырья горизонтальным электронным пучком, где показано следующее:

7 - вход сырья;

8 - выход сырья;

9 - конденсатоотводчики.

На Фиг. 3. - Распределение алкенов и алканов в конденсате, отгоняемом в процессе радиолиза воска при 350°C по методике примера 1.

На Фиг. 4. - Распределение алкенов и алканов в кубовом остатке облученного воска по методике примера 1.

На Фиг. 5. - Распределение алкенов и алканов в конденсате, отгоняемом в процессе переработки воска по методике примера 3.

На Фиг. 6. - Среднее число атомов углерода в молекуле целевого продукта при реализации методик, указанных в примерах 1 (1), 3 (2), 4 (3), 5 (4), 6 (5) и 7 (6).

На Фиг. 7. - Относительное содержание атомов водорода [Н] и углерода [С] в конечном продукте при реализации методик, указанных в примерах 1 (1), 2 (2, СН4), 2 (3, Н2), 3 (4), 4 (5) и 5 (6).

На Фиг. 8. - Потребление энергии излучения (Е) на полную конверсию сырья в целевой продукт при реализации методик, указанных в примерах 1 (1), 3 (2), 8 (3), 9 (4), 7 (5) и 10 (6).

На Фиг. 9. - Октановое число (по моторному методу) бензиновой фракции при реализации методик, указанных в примерах 1 (1), 3 (2), 5 (3), 8 (4), 9 (5) и 6 (6).

Достижение технического результата обусловлено тем, что прямому радиолизу подвергается газ, а тяжелые углеводороды подвергаются «косвенному действию излучения» (Пикаев А.К. Современная радиационная химия. Твердое тело и полимеры. Прикладные аспекты. - М.: Наука, 1987, с. 378) - претерпевают превращения за счет последующих реакций с первичными продуктами радиолиза газа. Тяжелые углеводороды, подлежащие переработке, вводят в зону воздействия посредством газоструйной эжекции, используя газообразные парафины как рабочее тело, при температуре выше точки начала кипения сырья, но не ниже точки конца его плавления, с линейной скоростью выше скорости реакционной смеси в зоне воздействия и скорости вывода целевого продукта из зоны воздействия, при этом в зоне воздействия осуществляют непрерывную инерционную сепарацию компонентов, чередуют направление движения реакционной смеси вдоль и поперек направления пучка электронов и выводят целевой продукт из зоны воздействия в парообразной форме, а более тяжелые продукты конденсируют и оставляют в зоне воздействия.

Поток газа, вводимый в реактор через газоструйный эжектор, несет с собой ограниченное количество тяжелых углеводородов, формируя реакционную смесь (состоящую из газа, тяжелых углеводородов и продуктов их радиолиза), облегчает высвобождение (массоперенос) целевых продуктов из облученного тяжелого сырья в газ и облегчает принудительное изменение направления движения реакционной смеси. Газоструйный эжектор автоматически обеспечивает сбалансированное соотношение между легкими и тяжелыми компонентами в реакционной смеси - именно такое, чтобы газ претерпевал прямой радиолиз, а тяжелые углеводороды вовлекались в превращения по механизму косвенного действия излучения. Именно в газе создаются ионы, радикалы и возбужденные молекулы, которые затем (во вторичных реакциях) воздействуют на молекулы тяжелых углеводородов. Таким образом, в результате облучения реакционной смеси в качестве первичных продуктов образуются преимущественно легкие ионы и радикалы (из газа), а макрорадикалы (из тяжелых углеводородов) поначалу практически отсутствуют.

Инерционная сепарация, обусловленная принудительным последовательным изменением направления движения реакционной смеси, позволяет увеличить время пребывания излишне тяжелых компонентов в зоне воздействия и, соответственно, сократить экспозицию легких продуктов.

Авторами настоящего изобретения впервые показано, что непрерывная инерционная сепарация, сопровождающаяся чередованием направления движения реакционной смеси вдоль и поперек направления пучка электронов, в сочетании с возвратом тяжелых продуктов в конденсированном состоянии в зону воздействия, создает эффект локального переключения конверсии из режима выборочной фрагментации тяжелых углеводородов в режим синтеза легких продуктов (с участием газа). Т.е. целевой продукт получается как за счет процессов фрагментации, так и за счет процессов синтеза (укрупнения). Условием реализации такого эффекта является поддержание температуры в зоне воздействия выше точки начала кипения сырья, но не ниже точки конца его плавления. При этом целесообразно поддерживать температуру вдоль центральной оси пучка выше, чем на периферии.

В конкретном исполнении ввод тяжелого сырья может осуществляться с помощью газоструйных эжекторов различного типа, основанных на законе Бернулли (по принципу работы обычного водоструйного насоса). Схема простейшего эжектора показана на Фиг. 1. Он состоит из камеры смешения 1, сопла 2 и диффузора 3. В эжекторе происходит трансляция кинетической энергии от струи подаваемого газа 4 к жидким углеводородам 5. В сужающемся сечении эжектора формируется пониженное давление, вызывая подсос жидкости 5 и ее последующее передвижение за счет энергии струи газа 4. Причем часть жидкости 5 остается в газе, формируя необходимую реакционную смесь 6.

Распыление сырья при невысокой температуре до ультрадисперсного состояния, как это предлагается в способе WO №2014163523, представляется весьма дорогостоящим и малоэффективным. Диспергирование, включая тонкое распыление, само по себе, не обеспечивает желаемого качества продукта и соучастия газа в его получении, не обеспечивает автоматической реализации эффекта косвенного радиолиза, но предопределяет быстрый выход форсунок из строя, в первую очередь, за счет осмоления и абразивного действия реальной нефти и нефтепродуктов.

На практике изменение направления движения реакционной смеси может быть осуществлено разными путями. Целесообразно место ввода сырья и вывода целевого продукта располагать на удалении друг от друга, на разных осях, на разном расстоянии от источника излучения, в разных направлениях. Также изменение направления движения может быть осуществлено с помощью перегородок-завихрителей. Примеры целесообразной конфигурации завихрителей показаны на Фиг. 2. Поверхности завихрителей рекомендуется располагать вдоль направления электронного пучка, что снижает поглощение энергии в них. Завихрители также могут играть роль регуляторов температуры и/или конденсаторов - они могут снабжаться электроподогревом или соответствующими теплоносителями. Вход сырья 7 осуществляется снизу, а выход 8 может производиться из центральной зоны реактора. Переходы реакционной смеси из области одного завихрителя в область другого должны быть на разном расстоянии от источника излучения. Минимальное число зон завихрения - 2. При необходимости в стенках завихрителей делаются конденсатоотводчики 9, направляющие жидкость в зону питания эжектора, или в более горячую зону.

Ввод тяжелого сырья посредством газоструйного эжектора позволяет сбалансировать состав реакционной смеси, обеспечивая рациональный контакт газа и тяжелых углеводородов. В конкретном исполнении излишне тяжелый конденсат, оседающий на стенках завихрителя или наружных стенках реактора, может быть возвращен в голову процесса и добавлен к жидкому сырью, питающему эжектор, или может быть перемещен в более горячую зону.

На практике, при смене сырья или при необходимости изменить свойства продукта, конфигурацию завихрителей можно регулировать, варьируя объем областей, их условный проход и/или локальную температуру.

В конкретном исполнении рекомендуется предусмотреть возможность прерывистого облучения. Задержку между периодами облучения следует соотносить с объемной скоростью движения газа через зону воздействия. Длительность задержки и период облучения не следует делать короче, чем половина длительности пребывания газа в зоне воздействия. Задержка между периодами облучения позволит сэкономить энергию и повысить длину цепи реакций фрагментации и изомеризации.

При практических вариантах реализации заявляемого способа целесообразно использовать мультиэнергетический электронный пучок. В отличие от обычного моноэнергетического излучения электронных ускорителей, мультиэнергетический пучок может состоять из электронов, ускоренных до различных энергий (Соковнин С.Ю. Наносекундные ускорители электронов и радиационные технологии на их основе. - Екатеринбург: изд-во УрО РАН, 2007). Применение такого пучка позволит получать сильно неоднородное распределение мощности дозы и поглощенной дозы, что, в свою очередь, даст возможность внутри зоны воздействия иметь области с преобладанием бирадикальных процессов, и области с преобладанием радикал-молекулярных реакций. Перемещение реакционной смеси от одной области к другой позволяет добиться избирательного образования или разрушения компонентов сырья.

Зачастую, фрагментации подлежит не все сырье, а его конкретные высококипящие фракции, не относящиеся к бензину и дизельному топливу. Соответственно, в практическом исполнении рекомендуется предварительно удалять из конденсированного сырья бензиновую и дизельную фракции, а также неорганические осаждаемые примеси или экстремально-стойкие органические компоненты. Такая предобработка позволит повысить степень конверсии именно требуемой тяжелой фракции перерабатываемого сырья и сократить расход энергии излучения.

В качестве газа для эжектора целесообразно использовать не только индивидуальные газообразные алканы, но и их смеси, такие как попутный нефтяной газ или природный газ. На практике целесообразно использовать рециркуляцию газообразных и низкокипящих продуктов радиолиза, включая алкены и алкины - возвращать их от выхода из зоны воздействия обратно на вход в процесс. Например, это может быть организовано путем совместной рециркуляции неконденсируемой фракции реакционной смеси в составе свежего газа. Авторами заявляемого способа впервые показано, что присутствие легких алкенов и алкинов стимулирует процессы связывания газа при деструкции тяжелых углеводородов.

Ранее заявленные способы, в частности, (US No 8192591 и WO №2014163523), основаны на известных явлениях - на образовании радикалов под действием излучения и на последующей термостимулируемой цепной деструкции этих радикалов. Однако оба эти процесса, сами по себе, лишь частичное изменяют состав сырья. Наряду с деструкцией, радикалы и катион-радикалы тяжелых углеводородов неизбежно участвуют в реакциях синтеза более крупных и более стабильных молекул. Дополнительным негативным фактором является эффект защиты одних компонентов другими. Как следствие, лишь часть сырья, претерпевает искомое превращение в более легкие продукты.

В заявляемом способе впервые предлагается подход, основанный на предотвращении реакций между тяжелыми радикалами. Они заменяются на реакции с участием легких радикалов, поскольку концентрация легких и тяжелых радикалов становится соизмеримой, а легкие радикалы имеют более высокую реакционную способность. Как следствие, конечный продукт становится более легким, с большей концентрацией насыщенных соединений. Появление высокомолекулярных и ненасыщенных соединений в целевом продукте минимизируется. Тяжелые компоненты сырья получают более высокую дозу излучения (за счет преимущественного поглощения излучения газом и интенсифицированного переноса энергии от газа к тяжелым компонентам), требуемую для их более глубокой фрагментации. Соответственно, конечный продукт становится качественнее и стабильнее. При этом свойства и качество конечного продукта надежно управляются за счет сбалансированного сочетания воздействующих факторов.

Заявляемый способ основан на принципе избирательного модифицирования состава реакционной смеси. В зоне воздействия экспонируются преимущественно те компоненты, которые не соответствуют фракционному составу целевого продукта. Соответственно, целевой продукт избегает переоблучения, а энергия расходуется на разложение излишне тяжелых соединений, требующих фрагментации.

Для получения качественного продукта целесообразно избегать присутствия в исходном сырье воды, а также кислородсодержащих и серосодержащих органических компонентов. Рекомендуется использовать горизонтальный электронный пучок. При этом рекомендуется газоструйную эжекцию сырья высокой плотности осуществлять в области распространения электрического разряда.

Целевой продукт в заявляемом способе может представлять собой бензин, или дизельное топливо, или их смесь - в зависимости от текущих потребностей. Получение конкретных фракций требуемого качества может быть организовано за счет варьирования управляющих факторов переработки в зоне воздействия. Заявляемый способ ориентирован на непрерывное получение конкретного и востребованного целевого продукта внутри зоны воздействия и непосредственно в процессе воздействия.

Сырьем могут служить любые конденсированные углеводороды или их смеси как природного, так и синтетического происхождения. Следует также учитывать, что газообразные алканы играют не только роль газа-носителя (рабочего тела при газоструйной эжекции), но и необходимого вспомогательного сырья. При этом соединения, получаемые за счет участия газа в процессе, образуются с высоким выходом и являются наиболее ценными компонентами целевого продукта.

Типовые технологические ускорители электронов генерируют пучки с энергией от 0.4 до 8-10 МэВ. Весь этот диапазон энергии без ограничений пригоден для осуществления заявляемого способа, однако, учитывая невысокую плотность газа, рекомендуется использовать электроны с энергией до 3 МэВ.

Заявляемый способ не регламентирует поглощенную дозу излучения - в зоне воздействия распределение дозы регулируется автоматически в зависимости от фракционного состава сырья и фракционного состава целевого продукта. Чем летучее компонент, тем меньшую дозу он поглощает. Компоненты экспонируются в зоне воздействия до тех пор, пока их фрагменты в процессе деструкции не приобретут летучесть, достаточную для того, чтобы покинуть зону воздействия в потоке легколетучих компонентов.

Допустимое давление в зоне воздействия регламентируется только термомеханической прочностью окна (фольги), через которое в реактор вводится пучок электронов.

Ниже приведены примеры, иллюстрирующие изобретение.

Пример 1. Показывает недостатки обычного высокотемпературного облучения. Переработке подвергали синтетическую смесь парафинов С20-С120 (воск) с началом кипения ≈350°C и концом плавления ≈107°C. Содержание минеральных примесей составляло 2.1 масс. %. Сырье облучали квазинепрерывным пучком ускоренных электронов с энергией 3 МэВ в отсутствие газа при мощности дозы 0.1 кГр/с. В процессе облучения происходила отгонка и конденсация летучих продуктов. Состав жидких продуктов представлен на Фиг. 3. Среднее число атомов углерода в молекулах конденсата nа≈13 (Фиг. 6). Примерно третья часть конденсата относится к бензиновой фракции C≤12 (32 масс. %, включая 19 масс. % алкенов и 13 масс. % - алканов). Образование отгоняемых продуктов резко замедлялось при степени конверсии сырья ≈70 масс. %. Анализ кубового остатка показал, что он состоит из смеси более тяжелых алкенов и алканов (Фиг. 4). Состав кубового остатка практически не изменялся при барботаже метаном. Именно такой состав кубового остатка объясняет замедление конверсии и неизбежность образования отходов (не менее 10 масс. %) - при накоплении большого количества непредельных соединений в облучаемом воске, эти соединения осуществляют эффективный захват любых радикалов - за фрагментацией радикала следует образование более крупного радикала, новая фрагментация и новое образование более крупного радикала и так далее. Сходные результаты наблюдались при переработке Ишимбайской нефти и Татарстанского природного битума. Из данного примера следует необходимость как можно более полного удаления алкенов или их преобразование в насыщенные соединения.

Пример 2. Показывает, что барботаж газом дает недостаточный эффект. По методике примера 1 облучали битум с начальным отношением [Н]/[С]=1.25, но использовали интенсивный барботаж метаном или водородом. Качество отгоняемого продукта без барботажа и в условиях барботажа изменяется довольно незначительно (Фиг. 7, столбцы 1-3).

Пример 3. Показывает применение заявляемого способа для улучшения свойств и увеличение выхода целевого продукта. Переработке подвергали такое же сырье и тем же излучением, как в примере 1. Однако сырье вводили в зону воздействия посредством газоструйной эжекции, используя метан как рабочее тело, при температуре ≈350°C, замедляя поток в зоне воздействия и в зоне вывода целевого продукта, при этом в зоне воздействия осуществляли непрерывную инерционную сепарацию компонентов, чередовали направление движения реакционной смеси вдоль и поперек направления пучка электронов и выводили целевой продукт (бензин) из зоны воздействия в парообразной форме, а более тяжелые продукты конденсировали и оставляли в зоне воздействия. Состав отгоняемого конденсата приведен на Фиг. 5. Видно, что доля алкенов снизилась почти вдвое, а доля изоалканов возросла почти на порядок. При этом весь конденсат соответствует фракционному составу бензина - средняя длина углеродного скелета в продукте снизилась почти на треть (Фиг. 6), отношение [Н]/[С] возросло (Фиг. 7), потребление энергии излучения снизилось (Фиг. 8), а продукт приобрел более высокую детонационную стойкость (Фиг. 9). Сходные эффекты наблюдались при переработке Ишимбайской нефти, Грозненского газойля и Татарстанского природного битума.

Пример 4. Показывает применимость заявляемого способа при использовании прерывистого излучения. По методике примера 3 облучали воск с использованием прерывистого облучения (снижение частоты повторения импульсов в 50 раз). В результате переработки целевой продукт (бензин) приобрел более длинные компоненты (Фиг. 6) но с большим соотношением [Н]/[С] (Фиг. 7).

Пример 5. Показывает применимость мультиэнергетического излучения для реализации заявляемого способа. По методике примера 3 облучали воск с использованием пучка, в котором энергия электронов распределялась равномерно между 0.1 и 1 МэВ (ускоритель УРТ-1). В результате переработки в целевом продукте (бензине) обнаружено уменьшение средней длины углеродного скелета (Фиг. 6), с сохранением высокого соотношения [Н]/[С] (Фиг. 7) и повышенной детонационной стойкостью (Фиг. 8).

Пример 6. Показывает положительный эффект от относительного повышения температуры вдоль центральной оси пучка электронов. По методике примера 3 облучали воск квазинепрерывным пучком электронов с энергией 1.5 МэВ. Температура в центре была увеличена на 35° по сравнению с периферией. В результате переработки в целевом продукте (бензине) преобладают сравнительно короткие молекулы (Фиг. 6) с наиболее высоким октановым числом (Фиг. 9).

Пример 7. Показывает применимость заявляемого способа при использовании электрического разряда в зоне газоструйной эжекции сырья. По методике примера 3 облучали воск квазинепрерывным пучком электронов с энергией 1.5 МэВ, используя тлеющий разряд в области эжекции сырья. При этом весь конденсат соответствует фракционному составу бензина - средняя длина углеродного скелета в продукте не превышает n=9 (Фиг. 6). При этом в газе накапливается большее количество легких алканов и алкенов и энергозатраты на конверсию уменьшаются (Фиг. 8). Сходные эффекты наблюдались при переработке Грозненского газойля и Татарстанского природного битума.

Пример 8. Показывает положительный эффект от возврата газообразных продуктов, включая алкены и алкины, в качестве рабочего тела на газоструйную эжекцию. По методике примера 3 облучали воск квазинепрерывным пучком электронов с энергией 3 МэВ с рециркуляцией газа, освобожденного от конденсируемых продуктов. На получение бензина потребовались меньшие энергозатраты (Фиг. 8), при этом бензин приобрел более высокое октановое число (Фиг. 9).

Пример 9. Показывает целесообразность перемещения продуктов, конденсируемых в зоне воздействия на газоструйную эжекцию. По методике примера 3 облучали воск квазинепрерывным пучком электронов с энергией 2 МэВ с перемещением конденсируемых продуктов внутри зоны воздействия на стадию эжекции. Энергозатраты на переработку сырья стали несколько меньше (Фиг. 8) и октановое число бензина стало выше (Фиг. 9), чем в примере 3.

Пример 10. Показывает положительный эффект от предварительного удаления наиболее легких или наиболее тяжелых фракций и минеральных компонентов. Переработке подвергали синтетическую смесь парафинов С25-С75 (воск), отличающуюся более узким фракционным составом и отсутствием минеральных примесей. Энергозатраты на переработку оказались более низкими (Фиг. 8), чем в примере 3.

Заложенные в заявляемом способе принципы обеспечивают малую зависимость переработки от параметров излучения при соблюдении вышеуказанных условий переработки. Во всех случаях реализации нового способа с измененными условиями отмечали следующие негативные тенденции:

- понижение стойкости продукта при хранении;

- чрезмерное снижение молекулярной массы реакционной смеси или, напротив, рост высокомолекулярных компонентов в составе конечного продукта;

- сверхнормативное падение энергетического выхода целевого продукта.

Таким образом, способ согласно изобретению обеспечивает целенаправленное превращение газообразных и конденсированных углеводородов, независимо от их происхождения, в хозяйственно ценные конденсируемые соединения - бензин, дизельное топливо или их смеси. Это особенно ценно при утилизации газообразных алканов, для которых до сих пор нет эффективных методов переработки, а их выброс в окружающую среду связывают с парниковым эффектом.

Новый способ позволяет с помощью компактных установок полностью утилизировать газ и тяжелые углеводороды непосредственно на месте их образования не загрязняя при этом окружающую среду.

Новый способ обеспечивает получение следующих результатов:

- в состав жидкого утилизируемого продукта переходит практически вся масса исходного сырья;

- жидкий продукт имеет надежное бытовое и промышленное применение;

- способ характеризуется экологической рациональностью, обусловленной отсутствием неутилизируемых отходов и вредных воздействий на окружающую среду, при этом он ориентирован на утилизацию наиболее стойких техногенных и природных форм углеводородов;

- способ обеспечивает низкую энергоемкость и материалоемкость переработки сырья за счет полноты использования энергии, низких давлений и температур, принципов самоорганизации превращений и отсутствия катализаторов.

1. Способ переработки углеводородного сырья, выбираемого из твердых или жидких углеводородов природного или синтетического происхождения, включающий диспергирование сырья и воздействие на него ускоренными электронами с получением реакционной смеси, содержащей более легкие целевые продукты радиолиза, отличающийся тем, что сырье вводят в зону воздействия посредством газоструйной эжекции, используя газообразные парафины и, возможно, газообразные продукты, включая алкены и алкины как рабочее тело, при температуре выше точки начала кипения сырья, но не ниже точки конца его плавления, с линейной скоростью выше скорости реакционной смеси в зоне воздействия и скорости вывода целевого продукта из зоны воздействия, при этом в зоне воздействия сырье подвергают преимущественно косвенному действию излучения, осуществляют непрерывную инерционную сепарацию компонентов, чередуют направление движения реакционной смеси вдоль и поперек направления пучка электронов и выводят целевой продукт из зоны воздействия в парообразной форме, а более тяжелые продукты конденсируют и оставляют в зоне воздействия.

2. Способ по п. 1, отличающийся тем, что на сырье воздействуют мультиэнергетическим пучком ускоренных электронов.

3. Способ по п. 1, отличающийся тем, что на сырье воздействуют прерывистым пучком ускоренных электронов.

4. Способ по п. 1, отличающийся тем, что температуру вдоль центральной оси пучка электронов поддерживают выше, чем на периферии.

5. Способ по п. 1, отличающийся тем, что продукты, конденсируемые в зоне воздействия, передаются внутри этой зоны на газоструйную эжекцию.

6. Способ по п. 1, отличающийся тем, что газообразные продукты, включая алкены и алкины, возвращают как рабочее тело на газоструйную эжекцию.

7. Способ по п. 1, отличающийся тем, что из сырья предварительно удаляют наиболее легкие или наиболее тяжелые фракции и минеральные компоненты.

8. Способ по п. 1, отличающийся тем, что газоструйную эжекцию осуществляют в области распространения электрического разряда.