Способ получения этилен- и пропиленполиаминов

Иллюстрации

Показать всеИзобретение относится к улучшенному способу получения алифатических ди- и полиаминов, применяемых в производстве ингибиторов коррозии, сукцинимидных присадок, аминных отвердителей, ионообменных смол и др. Способ осуществляют путем взаимодействия дихлорэтана или 1,2- и 1,3-дихлорпропанов и 25-45%-ного раствора аммиака при мольном соотношении реагентов 1:2,2-4 при повышенной температуре и давлении с последующей нейтрализацией полученной реакционной смеси. Взаимодействие дихлорэтана или 1,2- и 1,3-дихлорпропанов с аммиаком осуществляют в присутствии стабилизатора, в качестве которого используют 2,6-дитретбутил-4-метилфенол (ионол) или 2,6-дитретбутилфенол в количестве 0,1-1,5% от веса дихлорэтана или 1,2- и 1,3-дихлорпропанов, и процесс сначала ведут при температуре 106-110°С и давлении 0,4-0,8 МПа в течение 1-1,5 ч, затем реакционную смесь выдерживают при 110-140°С и давлении 0,6-1,8 МПа в течение 1-2 ч при интенсивном перемешивании. Преимущественно перемешивание реакционной смеси осуществляют с частотой вращения 600-3000 об/мин. Способ позволяет повысить выход этилен- и пропиленполиаминов до 80.6-96.2% за счет сокращения образования побочных продуктов - хлористого аммония, хлористого винила, монохлорпропенов. 1 з.п. ф-лы, 1 табл., 10 пр.

Реферат

Изобретение относится к способу получения алифатических диаминов и полиаминов, которые находят применение в производстве ингибиторов коррозии, аминных отвердителей для эпоксидных смол, ионообменных смол, сукцинимидных присадок и др.

Известны способы получения этилендиамина (ЭДА) и полиэтиленполиаминов (ПЭПА) взаимодействием дихлорэтана (ДХЭ) с 77-78%-ным водным раствором NH3 под давлением 9 МПа при 110-130°С (IT 617348, 1961; IT 631883, 1962).

Недостатком известных способов является большой избыток аммиака - весовое соотношение ДХЭ:NH3=1:9, низкий выход ПЭПА 27,3%, а также образование значительного количества хлористого аммония и большие энергетические затраты.

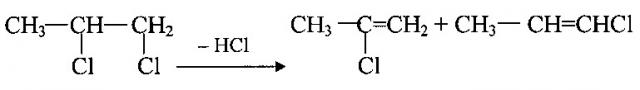

Наиболее близким к заявленному изобретению по совокупности признаков является способ получения алифатических ди- и полиаминов путем взаимодействия дихлорэтана или 1,2- и 1,3-дихлорпропанов (ДХП) с 25-55%-ным раствором аммиака при 105-125°С и давлении 0,5-1,4 МПа при мольном соотношении исходных соединений равном 1,0:1,8-6,0 (RU 2226188, 27.03.2004). Недостатком способа является относительно низкий выход полиаминов (45-73%) за счет дегидрохлорирования ДХЭ или 1,2- и 1,3-ДХП с образованием хлористого аммония, хлористого натрия, хлорвинила, хлористого аллила, 2-хлорпропена и цис- и транс 1-хлорпропенов по реакции:

Задача, на решение которой направлено заявляемое изобретение, заключается в разработке способа получения этилен- и пропиленполиаминов, повышении их выхода за счет значительного уменьшения образования хлористого аммония, снижении энергетических затрат.

Технический результат при использовании изобретения выражается в повышении выхода целевого продукта за счет значительного сокращения образования хлористого аммония и подавлении течения побочных реакций.

Вышеуказанный технический результат достигается особенностью способа получения этилен- и пропиленполиаминов на основе ДХЭ или 1,2- и 1,3-ДХП и аммиака при повышенной температуре, давлении, перемешивании, который заключается в том, что процесс взаимодействия ДХЭ или 1,2- и 1,3-ДХП с 25-45%-ным водным раствором аммиака при мольном соотношении ДХЭ или 1,2- и 1,3-ДХП и аммиака равном 1:2,2-4, в присутствии стабилизатора (2,6-дитретбутил-4-метилфенол (ионол), 2,6-дитретбутилфенол), взятого в реакцию в количестве 0,1-1,5% от веса ДХЭ или 1,2- и 1,3-дихлорпропанов, осуществляют сначала при 106-110°С и давлении 0,4-0,8 МПа в течение 1-1,5 ч, затем реакционную смесь выдерживают при 110-140°С и давлении 0,6-1,8 МПа в течение 1-2 ч при интенсивном перемешивании с частотой вращения перемешивающего устройства 600-3000 об/мин. При использовании 1,2- или 1,3-дихлорпропанов продуктом реакции являются пропилендиамины (ПДА) и полипропиленполиамины (ПППА), суммарный выход этилен- и пропиленполиаминов составляет 80,6-96,2%.

Сущность способа поясняется примерами.

Пример 1. В реактор, снабженный перемешивающим устройством, термопарой, загружают 51 г (3 моль) 25%-ного водного раствора аммиака (204 г), нагревают при 106-110°С и давлении 0,4-0,8 МПа в течение 1,5 ч, затем при этой температуре дозируют 99 г (1 моль) дихлорэтана в течение 1,5 ч, реакционную смесь перемешивают (600 об/мин) и выдерживают при 110-130°С и давлении 0,8-1,3 МПа в течение 2 ч. Содержимое реактора охлаждают, аминохлоргидраты (АХГ) выгружают и нейтрализуют 44-48%-ным водным раствором едкого натра до образования слоя. Верхний (аминный слой) отделяют, свободный NH3 отгоняют, обезвоживают твердым едким натром или калием (амины после нейтрализации АХГ могут быть выделены также другими известными способами). Выход продукта приведен в г (%), а состав в мас. % для каждого примера. Получают 45,6 г (76%) продукта, состава, мас. %: ЭДА - 22,3; ПЭПА - 77,6. Условия синтеза и состав АХГ приведены в таблице (см. п. 1 табл.).

Пример 2. В условиях примера 1 в реактор загружают 37,4 г (2,2 моль) водного раствора NH3 (30%), вводят стабилизатор в количестве 0,099 г ионола (0,1% от количества ДХЭ), нагревают до 110°С (0,8 МПа) и при этой температуре дозируют 99,0 г (1 моль) ДХЭ в течение 1,5 ч. Реакционную смесь перемешивают (1000 об/мин), выдерживают при 130-140°С и давлении 0,8-1,4 МПа в течение 2 ч. Получают 48,5 г (80,8%) продукта, состава, мас. %: ЭДА - 24,7; ПЭПА - 75,2 (см. п. 2 табл.).

Пример 3. В условиях примера 1 в реактор загружают 51,0 г (3 моль) водного раствора NH3 (25%), 1,7 г (1,5% от количества, взятого в реакцию 1,2 ДХП) стабилизатора (ионол), нагревают до 110°С (0,6 МПа) в течение 1,5 ч и дозируют 113,0 г (1,0 моль) 1,2-дихлорпропана, перемешивают (3000 об/мин) и выдерживают при 120-140°С и давлении 1,0-1,3 МПа в течение 1,5 ч. Получают 48,4 г (80,6%) продукта, состава, мас. %: ПДА - 24,2; ПППА - 75,8 (см. п. 3 табл.)

Пример 4. В условиях примера 1 в реактор загружают 68,0 г (4 моль) аммиака в виде 30%-ного водного раствора, 0,99 г (1% от веса ДХЭ) стабилизатора (ионол), нагревают до 106°С (0,6 МПА) и дозируют 99,0 г (1 моль) дихлорэтана в течение 1 ч, перемешивают (2000 об/мин) и выдерживают при 110-120°С и давлении 0,6-1,2 МПа в течение 2 ч. Получают 57,0 г (95%) продукта, состава, мас. %: ЭДА - 28,6; ПЭПА - 71,4 (см. п. 4 табл.).

Пример 5. В условиях примера 1 в реактор загружают 37,4 г (2,2 моль) аммиака в виде 45%-ного водного раствора, 1,18 г (1,2% от веса ДХЭ) стабилизатора (ионол), нагревают до 108°С (1,0 МПа), дозируют 99,0 г (1 моль) ДХЭ в течение 1 ч и выдерживают при 110-125°С и давлении 1,0-1,2 МПа в течение 1,5 ч. Получают 57,7 г (96,2%) продукта, состава, мас. %: ЭДА - 27,8; ПЭПА - 72,1 (см. п. 5 табл.).

Пример 6. В условиях примера 1 в реактор загружают 68.0 г (4 моль) водного аммиака (35%-ной концентрации), 0,90 г (0,8% от веса 1,3-ДХП) стабилизатора (ионол), нагревают до 110°С (0,6 МПа) и дозируют 113,0 г (1 моль) 1,3-ДХП в течение 1,5 ч, реакционную смесь перемешивают (2600 об/мин) и выдерживают при 120-130°С и давлении 0,7-1,3 МПа в течение 1 ч. Получают 52,4 г (87,4%) продукта, состава, мас. %: 1,3-ПДА - 26,8; ПППА - 73,2.

Пример 7. В условиях примера 1 в реактор загружают 51,0 г (3 моль) аммиака 30%-ной концентрации, 0,49 г (0,5% от веса ДХЭ) стабилизатора (2,6-дитретбутилфенол), нагревают до 106°С (0,4 МПа), дозируют 99,0 (1 моль) ДХЭ в течение 1 ч, перемешивают (2000 об/мин) и выдерживают при 120-125°С и давлении 0,7-1,3 МПа в течение 2 ч. Получают 49,3 г (82,2%) продукта, состава, мас. %: ЭДА - 24,2; ПЭПА - 75,7 (см. п. 7 табл.).

Пример 8. В условиях примера 1 в реактор загружают 40,8 г (2,4 моль) аммиака, в виде 45%-ной концентрации, 1,08 г (1,1% от веса ДХЭ) стабилизатора (ионол), нагревают до 106°С (0,9 МПа), дозируют 99,0 г (1 моль) ДХЭ в течение 1,5 ч, перемешивают (2500 об/мин) и выдерживают при 110-140°С и давлении 0,9-1,8 МПа в течение 1 ч. Получают 56,1 г (94,6%) продукта, состава, мас. %: ЭДА - 29,1; ПЭПА - 70,8 (см. п. 8 табл.).

Пример 9. В условиях примера 1 в реактор загружают 51,0 г (3 моль) аммиака в виде 36%-ной концентрации, 0,99 г (1% от веса ДХЭ) стабилизатора (2,6-дитретбутилфенол), нагревают до 110°С (0,7 МПа), дозируют 99,0 г (1 моль) ДХЭ в течение 1,5 ч, перемешивают (2000 об/мин) и выдерживают при 130-140°С и давлении 0,8-1,8 МПа в течение 1 ч. Получают 50,4 г (84%) продукта, состава, мас. %: ЭДА - 25,2; ПЭПА - 74,7 (см. п. 9 табл.).

Пример 10. В условиях примера 1 в реактор загружают 42,5 г (2,5 моль) водного раствора аммиака (40%) (без стабилизатора), нагревают до 106°С (0,8 МПа), дозируют ДХЭ в течение 1 ч, перемешивают (2500 об/мин) и выдерживают при 115-125°С и давлении 1,1-1,3 МПа в течение 1,5 ч. Получают 46,1 г (76,8%) продукта, состава, мас. %: ЭДА - 25,7; ПЭПА - 74,2 (см. п. 10 табл.).

Из таблицы видно, что при синтезе АХГ в отсутствие стабилизатора реакционная смесь (АХГ) содержит 10,8-12,4% хлористого аммония (см. п. 10 и 1 табл.), который приводит к уменьшению выхода этилен- и пропиленполиаминов. Наиболее эффективным стабилизатором оказался ионол (см. п. 2-6, 8 табл.). 2,6-дитретбутилфенол (2,6-ДТБФ) при синтезе АХГ обладает меньшим стабилизирующим эффектом, чем ионол (см. п. 7, 9 табл.).

Суммарный выход этилен- и пропиленполиаминов составляет 80,6-96,2% (пр. 2-9), а в отсутствие стабилизатора - 76; 76,8% (пр.1, 10), при использовании в качестве стабилизатора 2,6-ДТБФ - 82,2 и 84% (пр. 7, 9). Выход продуктов рассчитан в пересчете на этилендиамин или 1,2-пропилендиамин. Выходы рассчитаны по нейтральным основаниям, получаемым нейтрализацией аминохлоргидратов для примеров 1-10.

Преимуществами предложенного способа получения этилен- и пропиленполиаминов являются повышение выхода и упрощение технологического процесса, который заключается в уменьшении содержания хлористого аммония и значительном сокращении дегидрохлорирования ДХЭ и ДХП, устранении забивки оборудования трубопроводов и контрольно-измерительных приборов.

1. Способ получения этилен- и пропиленполиаминов взаимодействием дихлорэтана или 1,2- и 1,3-дихлорпропанов и 25-45%-ного раствора аммиака при мольном соотношении реагентов 1:2,2-4 при повышенной температуре и давлении с последующей нейтрализацией полученной реакционной смеси, отличающийся тем, что взаимодействие дихлорэтана или 1,2- и 1,3-дихлорпропанов с аммиаком осуществляют в присутствии стабилизатора, в качестве которого используют 2,6-дитретбутил-4-метилфенол (ионол) или 2,6-дитретбутилфенол в количестве 0,1-1,5% от веса дихлорэтана или 1,2- и 1,3-дихлорпропанов, и процесс сначала ведут при температуре 106-110°С и давлении 0,4-0,8 МПа в течение 1-1,5 ч, затем реакционную смесь выдерживают при 110-140°С и давлении 0,6-1,8 МПа в течение 1-2 ч при интенсивном перемешивании.

2. Способ по п. 1, отличающийся тем, что перемешивание реакционной смеси осуществляют с частотой вращения 600-3000 об/мин.