Способ определения толщины однородного покрытия

Иллюстрации

Показать всеИзобретение относится к определению геометрических характеристик однородных покрытий, а именно к определению его толщины посредством вдавливания в поверхность материала цилиндрического индентора, и может быть использовано для определения толщины покрытий на подложках из различных материалов. Сущность: вдавливают в покрытие с известным модулем Юнга и коэффициентом Пуассона на подложке, модуль Юнга и коэффициент Пуассона которой также известен, цилиндрический индентор, определяют в соответствии с показаниями прибора, регистрирующего связь между вдавливающей силой и осадкой индентора, модуль жесткости системы покрытие – подложка (Ecs), далее рассчитывают значение отношения модуля жесткости системы к модулю упругости подложки (Ecs/Es) и с помощью известных способов нахождения значения функции по заданной неявной зависимости определяют толщину однородного покрытия из формулы. Технический результат: повышение точности определения толщины тонких покрытий и пленок, а также сокращение количества необходимых экспериментов. 1 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к определению геометрических характеристик однородных покрытий, а именно к определению толщины покрытий посредством вдавливания в поверхность материала цилиндрического индентора, и может быть использовано для определения толщины покрытий на подложках из различных материалов.

Наиболее близким по выполнению является способ определения толщины покрытия, при котором в поверхность покрытия несколько раз с увеличивающейся нагрузкой вдавливают индентор с непрерывной регистрацией приложенной нагрузки и глубины внедрения, при этом нагрузка подбирается таким образом, чтобы наименьшая глубина внедрения была меньше предполагаемой минимальной толщины покрытия, а наибольшая глубина внедрения была больше предполагаемой максимальной толщины покрытия. В качестве измеренного значения толщины принимается глубина внедрения, при которой отношение виртуальной нагрузки QUOTE , характеризующей остаточные напряжения, к максимальной приложенной нагрузке QUOTE является наибольшим, при этом QUOTE для каждого эксперимента определяется с помощью аппроксимации кривой нагрузка–глубина внедрения на стадии разгрузки предлагаемой авторами формулой (патент CN 101839707 B «Film thickness testing method based on nano indentation unloading curve», опубл. 12.12.2012).

Недостатком данного способа является то, что для определения толщины покрытия требуется большое количество экспериментов с различным значением нагрузки и соответствующим значением глубины внедрения, причем точность определения толщины не будет превышать полуширину шага изменения максимальной глубины внедрения. Другим недостатком является необходимость произведения индентирования на глубину, большую предполагаемой толщины покрытия, что приводит к локальному разрушению покрытия и в ряде случаев является нежелательным.

Техническим результатом от применения предлагаемого способа является повышение точности определения толщины тонких покрытий и пленок, а также сокращение количества необходимых экспериментов.

Технический результат достигается тем, что вдавливают в покрытие с известными модулем Юнга и коэффициентом Пуассона на подложке, модуль Юнга и коэффициент Пуассона которой также известен, цилиндрический индентор, определяют в соответствии с показаниями прибора, регистрирующего связь между вдавливающей силой и осадкой индентора, модуль жесткости системы покрытие – подложка (Ecs), далее рассчитывают значение отношения модуля жесткости системы к модулю упругости подложки (ECS/ES) и с помощью известных способов нахождения значения функции по заданной неявной зависимости определяют H/a из формулы (1)

, (1)

где ECS – модуль жесткости системы покрытие–подложка, EC – модуль упругости покрытия, ES – модуль упругости подложки, vS – коэффициент Пуассона подложки, sh – гиперболический синус, – радиус индентора, – толщина покрытия, Ci, Ai – комплексные константы, определяемые в ходе решения контактной задачи о внедрении штампа в упругое полупространство с покрытием.

Константы Ci, Ai могут быть рассчитаны с помощью алгоритма, описанного в работе Айзикович С.М., Александров В.М. «Осесимметричная задача о вдавливании круглого штампа в упругое, неоднородное по глубине полупространство» (Изв. АН СССР. МТТ. 1984, N2, с.73-82) и реализованного, например, в программах для ЭВМ, по свидетельствам РФ о государственной регистрации программ для ЭВМ № 2012614268 от 14.05.2012 г., №2012614938 от 01.06.2012 г., №2012614939 от 01.06.2012 г.

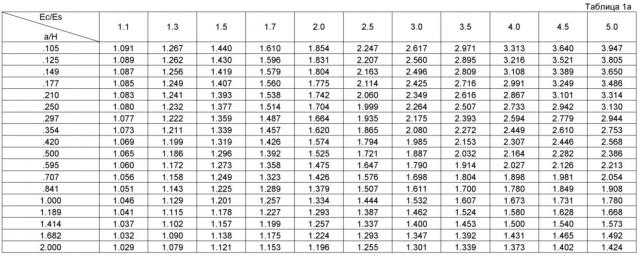

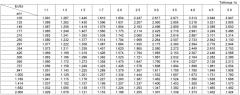

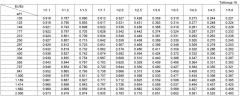

H из неявной зависимости (1) можно определить также с помощью таблицы значений Ecs/Es или с использованием программ для ЭВМ. В столбце, соответствующем известному значению Ec/Es, находят измеренное значение Ecs/Es и по строке определяют ближайшее значение H/a. В качестве примера приводится Таблица 1 для значений a/H от 0.105 до 2.000 и Ec/Es от 1.1 до 5.0 (Таблица 1а) или значений Ec/Es от 1/1.1 до 1/5.0 (Таблица 1б).

Предпочтительное отношение радиуса индентора к толщине покрытия находится в пределах 0,1-8.

Отличием предлагаемого способа является то, что толщину покрытия определяют из полученного значения модуля жесткости для системы покрытие – подложка и известных заранее модулей упругости подложки и покрытия.

Ниже приведен пример осуществления изобретения.

Пример.

Для исследований взят алмазоподобный углерод (DLC, diamond-like carbon) с заранее определенным экспериментально модулем упругости Еc = 259 ГПа. На плавленый кварц с модулем упругости Es=69.6 ГПа нанесено покрытие из взятого алмазоподобного углерода толщиной H = 250 нм. По результатам индентирования слоя DLC с использованием цилиндрического индентора при радиусе зоны контакта a, равному 100 нм, получено значение величины ГПа. Для использования формулы (1) находим значение отношения

,

затем определяем

.

С помощью программ для ЭВМ (свидетельства РФ о гос. регистрации программ для ЭВМ № 2012614268 от 14.05.2012 г., № 2012614938 от 01.06.2012 г., №2012614939 от 01.06.2012 г.), использующих алгоритм определения коэффициентов Ci, Ai, описанный в работе Айзикович С.М., Александров В.М. «Осесимметричная задача о вдавливании круглого штампа в упругое, неоднородное по глубине полупространство» (Изв. АН СССР. МТТ, 1984, № 2, с. 73–82), определяем значения коэффициентов . Затем строим таблицу значений в зависимости от и . Вычислим отношение модуля Юнга покрытия к модулю Юнга подложки и найдем отношение

,

затем вычислим величины

и получим значение толщины покрытия по формуле

.

Таким образом, способ позволяет определить толщину покрытия с погрешностью

.

1. Способ определения толщины однородного покрытия, характеризующийся тем, что вдавливают в покрытие с известным модулем Юнга и коэффициентом Пуассона на подложке, модуль Юнга и коэффициент Пуассона которой также известен, цилиндрический индентор, определяют в соответствии с показаниями прибора, регистрирующего связь между вдавливающей силой и осадкой индентора, модуль жесткости системы покрытие – подложка (Ecs), далее рассчитывают значение отношения модуля жесткости системы к модулю упругости подложки (Ecs/Es) и с помощью известных способов нахождения значения функции по заданной неявной зависимости определяют толщину из формулы

,

где Ecs – модуль жесткости системы покрытие – подложка, Ec – модуль упругости покрытия, Es – модуль упругости подложки, vs – коэффициент Пуассона подложки, sh – гиперболический синус, – радиус индентора, – толщина покрытия, – комплексные константы, определяемые в ходе решения контактной задачи о внедрении штампа в упругое полупространство с покрытием.

2. Способ по п. 1, характеризующийся тем, что отношение радиуса индентора к толщине покрытия находится в пределах 0,1-8.