Реактор и способ для непрерывной полимеризации

Иллюстрации

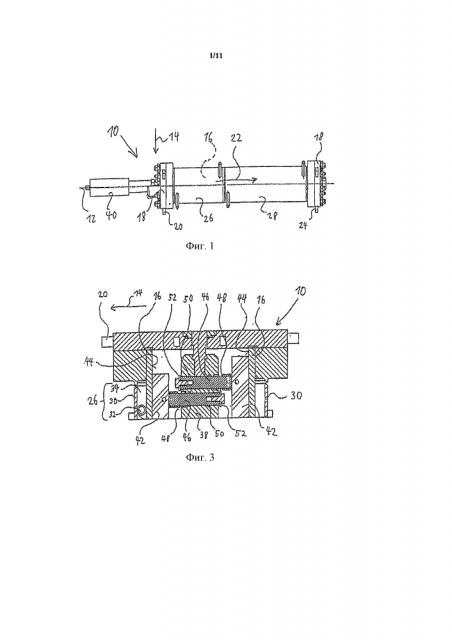

Показать всеИзобретение относится к реактору в виде трубы и способу для непрерывной полимеризации. Реактор имеет корпус в форме трубы. Корпус реактора имеет проходящий по направлению течения вдоль геометрической центральной оси привод. Привод выполнен как центральный вал. Внутри корпуса реактора расположен с возможностью вращения скребок или очиститель, причем скребок или очиститель имеет по меньшей мере одну лопасть скребка или очистителя для прохождения вдоль внутренней стенки корпуса реактора. Корпус реактора имеет по меньшей мере один впуск и один выпуск. Выпуск выполнен таким образом, что выпускное отверстие расположено в основном по касательной к направлению вращения привода. Технический результат – влияние на условия реакции полимеризации, в частности установление желательного распределения по молекулярной массе посредством контроля времени пребывания. 2 н. и 25 з.п. ф-лы, 13 ил., 1 пр.

Реферат

Настоящее изобретение касается реактора, в особенности реактора в виде трубы, его применения в способе непрерывного получения полимеров, как, в частности, синтетических каучуков, а также самого вышеупомянутого способа.

Из патента США US 4,282,925 известен теплообменник, который имеет по существу корпус в виде трубы с проходящим вертикально центральным валом. У теплообменника имеется скребок, проходящий с помощью лопастей по внутренней стороне корпуса.

Недостаток подобного теплообменника состоит в том, что применять его в качестве трубообразного реактора для непрерывной полимеризации можно лишь с затруднениями, поскольку контролировать условия реакции и влиять на них получается очень плохо. В частности, практически невозможно задать желательное распределение по молекулярной массе.

Из патента США US 3,820,960 известен полимеризационный реактор, имеющий корпус по существу в виде трубы с вращающимся внутри корпуса реактора месильным барабаном, причем поверхность последнего оснащена лопатками, чтобы способствовать перемешиванию реагентов, а внутри он оборудован источником гамма-излучения.

Недостатком указанного реактора является тот факт, что изымать продукт, особенно в случае вискоэластичных материалов, в частности, синтетических каучуков, получается лишь не в полной мере и неравномерно.

Задача изобретения состоит в том, чтобы создать реактор, а также способ непрерывной полимеризации, с помощью которого получится лучше влиять на условия реакции полимеризации, а в особенности который может облегчить установление желательного распределения по молекулярной массе, в частности, посредством контроля времени пребывания.

Согласно изобретению задачу решают посредством реактора для непрерывного получения полимеров, в особенности синтетических каучуков, включающего в себя, по меньшей мере один корпус реактора по существу в форме трубы, причем корпус реактора имеет в оснащении по меньшей мере

- привод, который соединен, по меньшей мере с одним скребком или очистителем, расположенным внутри корпуса реактора с возможностью вращения, и причем скребок или очиститель имеет по меньшей мере одну лопасть скребка или очистителя для движения по внутренней поверхности (стенке) корпуса реактора;

- по меньшей мере один впуск;

- по меньшей мере один выпуск.

Еще один предмет изобретения - это способ изготовления полимеров, в особенности синтетических каучуков, с применением вышепоименованного и описанного в нижеследующих формах исполнения реактора.

Реактор согласно изобретению для непрерывной полимеризации, который можно применять в особенности для изготовления синтетических каучуков путем полимеризации, включает в себя по меньшей мере один корпус реактора по существу в форме трубы, причем корпус реактора оснащен по меньшей мере одним приводом, который соединен по меньшей мере с одним скребком или очистителем (затиркой), расположенным внутри корпуса реактора с возможностью вращения, и причем скребок или очиститель имеет, по меньшей мере одну лопасть скребка или очистителя для движения по внутренней поверхности корпуса реактора.

В дополнение следует заметить, что в рамках изобретения в понятия «скребок» или «очиститель» включают в себя и такие элементы, которые при работе располагаются строго под углом 90° к внутренней стенке корпуса реактора, то есть, формально как скребут, так и очищают (метут).

Расстояние между лопастью скребка или очистителя и внутренней стенкой корпуса реактора составляет, например, 0 или от 0 (исключительно) до 5%, предпочтительно от 0 или от 0 (исключительно) до 2%, особо предпочтительно 0 или от 0 (исключительно) до 1%, а крайне предпочтительно от 0,01 до 1% от радиального диаметра корпуса реактора. В форме исполнения, в которой расстояние между лопастью скребка или очистителя и внутренней стенкой корпуса реактора составляет 0%, т.е., в которой имеется контакт между лопастью скребка или очистителя и внутренней стенкой корпуса реактора, внутреннюю сторону корпуса реактора полностью выскребают и таким образом обеспечивают хорошую теплопередачу от реакционной среды через корпус реактора к хладагенту, поскольку можно эффективно избегать формирования полимерных отложений, называемых в том числе гелями. В случае вышепоименованных значений расстояния между лопастью скребка или очистителя и внутренней стенкой корпуса реактора в альтернативной форме исполнения хорошая теплопередача также сохраняется. В этой форме исполнения выгодно то обстоятельство, что на скребок либо же очиститель при движении по образующей воздействует меньшее механическое усилие, что продлевает срок службы изделия.

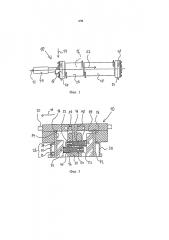

Привод может быть выполнен, например, в виде вала, причем вал, например, может быть изготовлен как центральный вал, проходящий по существу вдоль геометрической центральной оси, или как децентрализованный вал. В смысле изобретения под «децентрализованным валом» подразумевают, например, вал, который имеет размещенный с возможностью вращения вокруг геометрической центральной оси реактора кожух или соответствующие рычаги, причем у кожуха или рычагов имеется по меньшей мере один расположенный с возможностью вращения внутри корпуса реактора скребок, и причем центральный вал, проходящий вдоль геометрической центральной оси, по меньшей мере отчасти, а предпочтительно по меньшей мере преимущественно отсутствует.

При необходимости валы могут быть охлаждаемы сами по себе или иметь средства, посредством которых исходные компоненты можно направить по валу во внутреннее пространство корпуса реактора.

Для улучшения теплопередачи и радиального, а также осевого перемешивания на внутренней стороне корпуса реактора возможно наличие, по меньшей мере одного, а предпочтительно от 2 до 16, и особо предпочтительно от 2 до 8 статоров, которые играют роль ограничителей потока и уменьшают интенсивность вращения содержимого реактора.

У реактора имеется, по меньшей мере один выпуск.

В предпочтительной форме исполнения выпуск выполнен таким образом, чтобы выпускное отверстие располагалось по существу по касательной к направлению вращения привода, а в особенности к центральному валу. При эксплуатации направление циркуляции следует выбирать так, чтобы выпускное отверстие было направлено противоположно направлению циркуляции, чтобы благодаря движению вала либо же скребков и очистителей по образующей реакционная среда, содержащая продукт, в особенности синтетические каучуки, подавалась в выпускное отверстие.

Целесообразно, чтобы «по существу по касательной» означало, что плоскость сечения выпускного отверстия внутри корпуса реактора образовывала с геометрической центральной осью корпуса реактора угол γ, составляющий максимум 45°, предпочтительно максимум 30°, особо предпочтительно от 0 до 20° а с радиусом, то есть с кратчайшей линией, соединяющей геометрическую центральную ось и корпус реактора, в основном имеющий форму трубы - угол δ, составляющий максимум 45°, предпочтительно максимум 30°, особо предпочтительно от 0 до 20°.

В зависимости от используемых исходных компонентов, вязкости и морфологии образовавшегося при полимеризации геля, выпуск располагают в радиальном отношении скорее вблизи геометрической центральной оси или вблизи внутренней стороны корпуса реактора. Оптимальное размещение по радиусу легко определить в нескольких экспериментах или рассчитать. В частности, при использовании центрального вала и при изготовлении синтетических каучуков предпочтительно размещать выпуск так, чтобы геометрический центр тяжести выпускного отверстия располагался в радиальном направлении ближе к наружной границе центрального вала, чем к внутренней стороне корпуса реактора.

Особую предпочтительность выпуску, выполненному так, как это описано, придает то обстоятельство, что вещества высокой вязкости со склонностью к гелеобразованию можно надежно выводить из внутреннего пространства реактора, причем частицы геля не накапливаются и не происходит их сортировка по размеру, обусловленная явлениями инерционности, которая в наихудшем случае со временем может привести к прекращению непрерывного процесса полимеризации.

Целесообразно, чтобы, по меньшей мере один выпуск располагался ближе к той торцевой пластине реактора, которая является тыльной в направлении течения, и предпочтительно на последних 5% от дистанции между обеими торцевыми платами реактора в направлении течения.

У реактора также может быть несколько выпусков, например, 2 или 3, причем в этом случае предпочтительно, чтобы формы изготовления, описанные выше, были совершенно аналогично применимы для нескольких выпусков.

Еще в одной форме исполнения у реактора имеется

- центральный вал, проходящий, по меньшей мере преимущественно вдоль геометрической центральной оси, который предпочтительно охлаждаем,

или, но предпочтительно и

- статоры, которые выполнены так, что они находятся на таком расстоянии от центрального вала, которое составляет, например, 0 или от 0 (исключительно) до 5%, предпочтительно от 0 или от 0 (исключительно) до 2%, особо предпочтительно 0 или от 0 (исключительно) до 1%, а крайне предпочтительно от 0,01 до 1% от радиального диаметра корпуса реактора.

В рамках изобретения под статорами подразумевают фиксированные, неподвижные, соединенные с внутренней стенкой корпуса реактора вмонтированные элементы, как, например, листы или пластины, которые образуют с геометрической срединной осью угол, равный, например, от 0 до 90°, предпочтительно от 0 до 60°, особо предпочтительно от 0 до 50°.

Если в рамках изобретения называют угол некоторой определенной величины, то, когда не дано иное определение, это всегда включает в себя угол в обоих направлениях, следовательно, вышеуказанный угол в 90° относительно геометрической центральной оси включает в себя диапазон углов в 180° (от -90° до +90°).

Аналогично скребкам и очистителям либо же лопастям скребков или очистителей статоры могут быть выполнены так, чтобы они скребли или очищали центральный вал. В этом случае расстояние от статора до вала составляет, например, 0 или от 0 (исключительно) до 2%, предпочтительно от 0 или от 0 (исключительно) до 1% от радиального диаметра корпуса реактора.

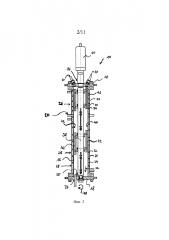

Еще в одной форме исполнения реактор, в особенности реактор в форме трубы, расположен не стоймя, а в лежачем положении, то есть имеет по существу горизонтальную центральную геометрическую ось корпуса. Благодаря этому можно избежать обусловленных силой тяжести потоков в направлении течения и против него. В принципе, однако, допустимы любой наклон и любое направление. Под «по существу горизонтальной» центральной геометрической осью подразумевают ось, направление которой отклоняется от горизонтального максимум на 10°, а предпочтительно менее чем на 5°. Аналогичным образом то же самое справедливо для понятия «по существу вертикальный».

Согласно изобретению возможно избежать или по меньшей мере существенно снизить различия в скоростях течения в направлении течения. В частности, в некоторых формах исполнения можно избежать петлеобразного течения. Это позволяет предсказать локальные условия реакции вдоль корпуса реактора в направлении потока с учетом длительности пребывания потока внутри корпуса реактора и с учетом кинетики реакции. Так, например, можно уже заранее рассчитать локальные концентрации исходных компонентов, концентрации продукта, а также выделяющиеся количества теплоты вдоль корпуса реактора. Благодаря точному знанию о различных ситуациях хода реакции вдоль траектории потока возможно проводить локальные мероприятия, чтобы повлиять на реакцию полимеризации. Например, можно идентифицировать участок корпуса реактора, где можно ожидать особо высокой активности реакции, которая приводит к соответственно высокому тепловыделению (при экзотермической реакции) или к соответственно высокой потребности в тепле (при эндотермической реакции). Именно на этом участке можно с помощью теплообменника обеспечить соответственно высокую теплопередачу между потоком внутри корпуса реактора и средой теплообменника (теплоносителем), чтобы иметь возможность поддерживать оптимальную температуру реакции. Одновременно можно избежать того, чтобы на участках, на которых, если и следует ожидать хоть каких-то изменений температуры потока, то лишь незначительных, имелся бы слишком большой запас теплообмена. Это позволяет энергоэффективным образом целенаправленно влиять на условия реакции в соответственно значимых местах, чтобы, в частности, добиться желательного профиля температуры и благодаря этому надлежащего распределения продукта полимеризации по молекулярной массе. Улучшается контроль условий реакции полимеризации и возможность влияния на них, и облегчается задание желательного распределения по молекулярной массе с точки зрения положения, ширины и формы (кривой).

В качестве альтернативы также по-прежнему можно создавать так называемое петлеобразное течение или циркуляционное течение с обратным подмесом, используя скребки или же очистители и/или статоры, действующие в осевом направлении. При этом с помощью наклона или вида скребков либо же очистителей и/или статоров целенаправленно создают на внутренней стороне реактора и/или на поверхности вала определенные значения скорости в осевом направлении. Для этого скребки или же очистители и/или статоры формуют или направляют надлежащим образом, который сам по себе известен специалисту. Например, установка статоров, скребков или очистителей под небольшим углом атаки к геометрической центральной оси корпуса реактора вызывает формирование скорости в осевом направлении. Угол наклона статоров или же скребков или очистителей относительно геометрической центральной оси в этой форме исполнения составляет, например, от 5 до 60°, предпочтительно от 10 до 50°.

В одной из форм исполнения, когда в реакторе имеются как скребки или очистители, так и статоры, скребки или очистители наклонены к статорам под углом от 0 до 180°, предпочтительно от 30 до 150° или от 70 до 110°, в каждом случае относительно угла наклона к центральной геометрической оси.

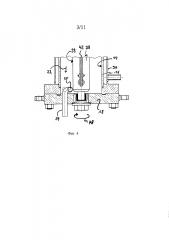

Еще в одной (или по выбору - альтернативной) форме исполнения реактор выполнен с внешним контуром принудительной циркуляции для повышения скорости в осевом направлении, причем контур принудительной циркуляции соединен с корпусом реактора посредством впуска контура и выпуска контура и оснащен органом подачи.

Орган подачи, применяемый для перемещения реакционной среды, представляет собой, например, насос. Удельная подаваемая мощность составляет, например, P/V=1-1000 Вт/л. Предпочтительно, чтобы контур принудительной циркуляции был охлаждаемым.

Еще в одной форме исполнения у органа подачи одновременно имеются элементы диспергирования, чтобы иметь возможность измельчать частицы геля, присутствующие в перекачиваемой реакционной среде. В такой форме исполнения у органа подачи, например, центробежного насоса, имеется по меньшей мере один, предпочтительно по меньшей мере два ряда зубцов ротора и по меньшей мере один, предпочтительно по меньшей мере два ряда зубцов статора с различными, предпочтительно уменьшающимися, размерами зазоров. Кроме того, у органа подачи имеется, например, осевой всасывающий патрубок непосредственно на выпуске контура циркуляции.

Таким образом, можно измельчать твердые вещества или гели, образующиеся при изготовлении полимеров согласно изобретению методом полимеризации мономеров, пригодных к полимеризации, до размера частиц менее 1 мм особо предпочтительно менее 0,1 мм.

Еще в одной форме исполнения, по меньшей мере один выпуск также оснащено диспергирующими элементами, причем вышепоименованные формы исполнения для диспергирующих элементов в равной мере применимы и в этом случае.

Согласно изобретению благодаря скребку либо же очистителю также удается избежать формирования на внутренней стороне корпуса реактора отложений, как то: корок, припеканий, полимерных гелей и т.п., которые неконтролируемым образом влияют на теплопередачу через корпус реактора. Кроме того, вращательное движение скребка и движение лопасти скребка в направлении образующей обеспечивают дополнительное перемешивание в радиальном направлении. Статоры, при необходимости, зафиксированные на внутренней стороне корпуса реактора, способствуют предотвращению отложений, оказывая редиспергирующее воздействие во взаимодействии со скребками либо же очистителями. Таким образом, вдоль центральной оси корпуса реактора можно получать по существу однородные условия реакции для каждого отдельного участка. В то же время удается воспрепятствовать формированию граничных слоев потока на внутренней стороне корпуса реактора и существенно улучшить теплопередачу благодаря потокам в радиальном направлении. Благодаря вращательному движению скребка получают радиальное перемешивание потока внутри корпуса реактора, которое преобладает над обусловленными силой тяжести эффектами и дает возможность создавать внутри реактора в виде трубы стержневое (поршневое) или петлеобразное течение вплоть до потока с полным обратным перемешиванием. Это дает возможность прогнозировать условия реакции в направлении оси корпуса реактора и по отдельности задавать и контролировать надлежащие условия реакции вдоль корпуса реактора, так что, в частности, можно установить желательное распределение по молекулярной массе. При формировании петлеобразного течения получают также и то преимущество, что в точке вхождения исходных компонентов, как, в частности, катализатора, можно избежать «горячих пятен» полимеризации благодаря разбавлению, обусловленному петлеобразным течением.

Особо предпочтительно, чтобы корпус реактора был соединен с органом подачи для перемещения исходных компонентов в корпус реактора и/или для перемещения продуктов из корпуса реактора, причем мощность, с которой орган подачи осуществляет перемещение, задают таким образом, чтобы внутри корпуса реактора формировалось в основном стержневое течение. Благодаря стержневому (поршневому течению) можно избежать обратного перемешивания против направления течения. Стержневое течение можно сформировать посредством того, чтобы подающее устройство всасывало и/или нагнетало по корпусу реактора поток вдоль срединной оси корпуса реактора. Благодаря скребку, который предотвращает формирование граничных слоев на внутренней стороне корпуса реактора, для стержневого течения достаточно сравнительно небольшой скорости потока. Благодаря этому можно добиться сравнительно высокой длительности пребывания потока в реакторе в виде трубы, не ухудшая стержневидный профиль течения.

Под исходными компонентами подразумевают поступающие в реактор в виде трубы вещества, в то время как под продуктами подразумевают выходящие из реактора в виде трубы вещества. Примеры исходных компонентов - это применяемые для изготовления синтетических каучуков мономеры или смеси мономеров, катализаторы, в ряде случаев необходимые для полимеризации, а также растворители и при необходимости добавки.

У реактора имеется, по меньшей мере один впуск.

При этом исходные компоненты можно вводить в корпус реактора в виде трубы через один общий впуск или через несколько различных впусков, в особенности размещенных в различных осевых или тангенциальных положениях.

В предпочтительной форме исполнения у реактора согласно изобретению имеются, по меньшей мере два впуска, причем первый впуск размещается в отдалении от еще одного впуска, составляющем в осевом направлении по меньшей мере 5%, предпочтительно от 10 до 45%, а особо предпочтительно от 10 до 40% от длины осевого пути от первого впуска в направлении течения до первого выпуска в направлении течения внутри корпуса реактора.

Еще в одной форме исполнения первый впуск и еще один впуск дополнительно смещены друг относительно друга по образующей по меньшей мере на 60°, предпочтительно по меньшей мере на 90°, а крайне предпочтительно на 180°. Это справедливо и в том случае, когда первый впуск размещен не по центру торцевой пластины.

При технологической эксплуатации (при реализации способа) в этом случае предпочтительно подавать через первый впуск в реактор, например, катализатор или смесь катализатора и растворителя, а через второй впуск - мономер или мономеры, или же смесь одного или нескольких мономеров с растворителем. Возможна, хотя и не предпочтительна, и обратная последовательность.

Результат подачи через разделенные по осевому и при необходимости также по радиальному направлению впусков состоит в том, что благодаря происходящему выше по течению перемешиванию катализатора с реакционной средой удается избежать высоких локальных концентраций катализатора при подаче мономера и, следовательно, широкомасштабного формирования геля.

Изобретение охватывает и формы исполнения, в которых реактор имеет более двух впусков. Предпочтительно, чтобы и в этом случае совершенно аналогичным образом выполнялись вышепоименованные требования применительно к осевому размещению первого и по меньшей мере еще одного впуска.

Если существуют более двух впусков, то целесообразно, чтобы они дополнительно были размещены максимально далеко друг от друга по образующей; в случае трех впусков это смещение предпочтительно составляет по меньшей мере 100°, предпочтительно 120°.

Целесообразно задавать скорость вращения и форму скребка либо же очистителя таким образом, чтобы с помощью лопасти скребка можно было придавать потоку на некотором осевом участке корпуса реактора по выбору только компонент скорости в радиальном направлении и/или в направлении образующей. Например, лопасть скребка или очистителя может придавать течению в корпусе реактора только компонент скорости в радиальном направлении и/или в направлении образующей на всем ометаемом лопастью скребка или очистителя участке корпуса реактора. Для этого лопасть скребка или очистителя направлена по существу перпендикулярно ее движению в направлении образующей, чтобы не создавать посредством усилия скребка или очистителя дополнительного компонента скорости в направлении течения или против течения в реакторе в виде трубы. По существу лопасть скребка или очистителя может быть направлена параллельно геометрической центральной оси корпуса реактора. В то же время скорость вращения скребка или очистителя задают таким образом, чтобы избежать слишком сильной турбулентности, которая может создать значительный компонент скорости вдоль направления течения. Благодаря этому в направлении течения формируется предсказуемый (рассчитываемый) профиль условий реакции, который остается неизменным при непрерывном протекании через реактор относительно корпуса. Если реактор оснащен статорами, то в этой форме исполнения статоры также направлены по существу параллельно центральной геометрической оси корпуса реактора, чтобы избежать осевых компонентов скорости.

Еще в одной форме исполнения лопасть скребка или очистителя может на всем ометаемом лопастью скребка или очистителя участке корпуса реактора придавать течению в корпусе реактора компонент скорости как в радиальном направлении и/или в направлении образующей, так и в осевом направлении. Лопасть скребка или очистителя в этом случае может быть наклонена относительно центральной геометрической оси корпуса реактора, причем в качестве примера угол наклона относительно центральной геометрической оси составляет от 0 (исключительно) до 60°, предпочтительно от 5 до 60°, особо предпочтительно от 10 до 50°.

Если реактор оснащен статорами, то в этой форме исполнения статоры либо направлены по существу параллельно центральной геометрической оси корпуса реактора, либо же также имеют наклон, благодаря чему можно усилить осевые компоненты скорости.

В предпочтительной форме исполнения вдоль оси корпуса реактора располагаются, по меньшей мере два, предпочтительно по меньшей мере три или по меньшей мере четыре, теплообменника для задания температуры предусмотренного внутри корпуса реактора потока, причем теплообменники отделены друг от друга таким образом, чтобы для каждого теплообменника можно было задать другую температуру. На температуру потока внутри корпуса реактора можно с помощью данного конкретного теплообменника влиять извне корпуса реактора и устанавливать ее. В зависимости от ожидаемого профиля условий реакции внутри корпуса реактора для каждого теплообменника можно индивидуально выбирать надлежащую температуру, чтобы, например, с учетом ожидающейся теплоты реакции предусмотреть постоянную температуру внутри корпуса реактора.

По краям зон с различными температурами стенок целесообразно применять скребки или очистители, которые, прежде всего, формируют компоненты (составляющие) скорости по радиусу или по касательной, так чтобы происходило дополнительное перемешивание зон реакции с различными температурами. Теплообменники также можно подключать последовательно, чтобы направлять весь массовый поток или часть массового потока одного теплообменника на другой теплообменник. В частности, у другого теплообменника может иметься еще один трубопровод подачи для подачи среды теплообмена (теплоносителя) с температурой, отличной от таковой массового потока, подаваемого с первого теплообменника. Таким образом, несмотря на динамические изменения условий реакции, вдоль пути потока внутри корпуса реактора, можно поддерживать по существу постоянную температуру внутри корпуса реактора. Это позволяет добиться предусмотренного распределения по молекулярной массе, имеющего сравнительно низкое рассеяние. Например, при изготовлении синтетических каучуков, которое осуществляют обычно при температуре от -100 до -30°С, с помощью испаряющегося этилена или других жидкостей, пригодных к испарению при вышеуказанных температурах, можно в зависимости от выбранного давления задать любую желательную температуру в пределах вышепоименованного диапазона. В качестве альтернативы можно использовать жидкие хладагенты, которым приданы различные температуры.

Еще в одной форме исполнения хладагент используют в одной фазе, то есть без испарения. В результате между входом и выходом хладагента имеется повышение температуры. Преимущество этого варианта состоит в более постоянном и более строго задаваемом теплообмене на стороне хладагента, что обеспечивается заданием соответствующих объемов подачи текучего материала без кипения с помощью обычных насосов. В этом случае применяемые хладагенты также представляют собой этилен, этан, пропилен, пропан, бутан, изобутан, смеси вышеуказанных хладагентов, а также другие известные специалисту текучие теплоносители.

Еще в одной форме исполнения у реактора в виде трубы может быть два или более реакционных пространства, в каждом случае отделенных друг от друга промежуточной пластиной, но сообщающихся через сквозные отверстия, причем в этом случае вдоль оси корпуса реактора на каждое реакционное пространство располагается, по меньшей мере один, предпочтительно по меньшей мере два теплообменника для задания температуры в пределах каждого реакционного пространства.

Если реактор, в особенности реактор в виде трубы, располагается горизонтально, то для испаряющейся жидкости, как, например, этилена, также благодаря формирующемуся гидростатическому давлению, формируется сравнительно тонкий кипящий слой, так что можно добиться еще большей эффективности теплопередачи для теплообменника.

Корпус реактора может быть изготовлен из всех известных специалисту материалов, которые в условиях реакции обладают достаточной прочностью и коррозионной устойчивостью и сохраняют их, как, например, обычная сталь. В случае применения при низких температурах, например, от -100° до - 30°С, применима, например, аустенитная сталь.

Предпочтительно, чтобы корпус реактора был изготовлен из нержавеющей стали марки 1.4571 или сходных, применяемых в химической промышленности и устойчивых, сталей.

Целесообразно, чтобы в целях лучших показателей полировки внутренней поверхности внутренняя сторона корпуса реактора, которая вступает в контакт с реакционной средой, состояла из нержавеющей стали марки 1.4404 со сниженной долей титана.

Целесообразно, чтобы у теплообменника имелась наружная оболочка, охватывающая часть корпуса реактора, причем предпочтительно, чтобы между наружной оболочкой и корпусом реактора располагалась спиралевидная разделительная стенка для формирования спирального канала теплообмена.

Благодаря мерам, которые с конструкторской точки зрения просто реализовать, можно добиться, чтобы среда теплообмена текла вдоль корпуса реактора по спиралевидной траектории, и благодаря этому могла долго осуществлять теплообмен с потоком внутри корпуса реактора. Это создает возможность особо высокого потока теплообмена между течением внутри корпуса реактора и средой теплообмена (теплоносителем). Такое исполнение теплообменника со спиральным каналом теплообмена особо удобно для однофазных теплоносителей, которые не осуществляют фазовый переход (например, испарение и/или конденсацию) при поглощении и/или выделении теплоты. В случае сред теплообмена (теплоносителей), которые при поглощении и/или выделении теплоты подвергаются фазовому переходу, например, испарению и/или конденсации, обходятся, в частности, без разделительной стенки, чтобы внутри теплообменника благодаря фазовому переходу могла формироваться максимальная турбулентность. Внутренней границей теплообменника в то же время служит сам корпус реактора. Это позволяет избежать дополнительного теплового сопротивления между потоком внутри корпуса реактора и теплообменником. Среду теплообмена можно, например, направить по спиралевидному каналу теплообмена противотоком к потоку внутри корпуса реактора либо же в направлении потока, например, когда требуется высокая мощность охлаждения в начале полимеризации, то есть сверху по течению.

Особо предпочтительно, чтобы отношение внутренней площади А корпуса реактора, имеющего форму трубы, к объему V корпуса реактора, имеющего форму трубы, составляло 0,1 м2/м3≤А/V≤100 м2/м3, предпочтительно 1 м2/м3≤А/V≤50 м2/м3, особо предпочтительно 5 м2/м3≤А/V≤30 м2/м3, крайне предпочтительно 10 м2/м3≤А/V≤30 м2/м3. Благодаря наличию скребка, который предотвращает формирование граничных слоев на внутренней стенке корпуса реактора, возможно предусмотреть (спроектировать) реактор в виде сравнительно тонкой трубы, корпус которого имеет сравнительно большую внутреннюю площадь, отнесенную к заключенному в нем объему, в особенности если вал также выполнен охлаждаемым, и его в свою очередь скребут или очищают статоры. Благодаря сравнительно большой внутренней поверхности А корпуса реактора в форме трубы можно установить соответственно высокую мощность теплообмена через наружную сторону корпуса реактора. В то же время оказывается легче добиться по существу однородного распределения температуры в радиальном направлении. Одновременно реактор в виде трубы может выдерживать более высокие значения внутреннего давления без необходимости выбирать слишком большую толщину стенок. Это дает возможность задавать и контролировать параметры реакции, в том числе и в широком диапазоне давлений.

В предпочтительной форме исполнения скребок или очиститель имеют по меньшей мере два, предпочтительно от 2 до 8 суб-скребков или субочистителей, причем суб-скребки или суб-очистители соединены друг с другом в осевом направлении шарнирно, например, посредством хорошо известных специалисту опорных устройств, как, например, посредством опирающейся на корпус реактора многоногой опоры, как, например, треноги. В силу этого скребок или же очиститель можно подразделить на множество более мелких частей, которые благодаря шарнирному соединению друг с другом могут легче повторять профиль формы реактора в виде трубы. В частности, возможно следовать деформациям корпуса реактора, в особенности изгибам по причине эффектов теплового расширения, в том числе и без того, чтобы лопасть скребка оказалась в косом положении относительно внутренней стороны корпуса реактора. Например, с помощью трех опор треноги, которые могут опираться на внутреннюю сторону корпуса реактора в трех местах, можно гарантировать, что данный конкретный суб-скребок размещен посредине между двумя треногами. Треногу можно выполнить неподвижной или по меньшей мере частично вращающейся вместе со скребком либо очистителем. Если корпус реактора перегибается под действием эффектов теплового расширения, то данный конкретный суб-скребок или суб-очиститель автоматически подстраиваются под новый профиль формы. Даже при небольшом искривлении корпуса реактора под воздействием эффектов, обусловленных тепловым расширением, скребок не оказывает значительных помех стержневидному потоку со структурным ядром (пробкообразному потоку).

Скребок или скребки либо же очиститель или очистители можно приводить в движение с помощью привода, причем передачу усилия можно обеспечить механическим или магнитным сцеплением.

При использовании валов для механической передачи усилия целесообразно выполнить герметизацию с помощью уплотнения двойного действия с контактными кольцами, расположенного между валом и корпусом реактора, причем уплотнение с контактными кольцами содержит запорную среду, инертную, в частности, в условиях полимеризации. Уплотнение может охватывать пространство в виде кольцевидной камеры между двумя своими поверхностями скольжения, которое может быть заполнено запорной жидкостью. Запорная жидкость, в частности, находящаяся под давлением, при этом может смазывать обе пары контактных колец. Это позволяет избежать возможного отложения исходных компонентов и/или продуктов на поверхностях скольжения и образования из-за этого утечек. При изготовлении синтетических каучуков можно избежать проникновения воды, например, влаги из окружающего воздуха, внутрь корпуса реактора. Это позволяет предотвратить замедления реакции полимера внутри корпуса реактора, вызванного поступление воды, и связанной с этим деактивации катализатора. В качестве запорной среды можно, например, применять растворитель, который используют также и при реакции полимеризации.

Целесообразно, чтобы поверхность лопасти скребка либо же очистителя имела меньший коэффициент трения, чем у стали, причем лопасть скребка или очистителя состояла бы, например, из фторсодержащих полимеров и/или похожих материалов, как, например, полиэфирэфиркетона (ПЭЭК), содержала их или была покрыта ими, предпочтительно - чтобы она состояла из фторсодержащих полимеров или была покрыта ими. Предпочтительные фторсодержащие полимеры - это политетрафторэтилен (ПТФЭ), поливинилиденфторид (ПВДФ) и сополимер этилена и тетрафторэтилена (ЭТФЭ).

Еще в одной форме исполнения поверхности, также расположенные в реакторном пространстве по меньшей мере поверхности, не подвергающиеся воздействию скребков или очистителей, изготовлены или обработаны таким образом, чтобы прилипание твердых веществ, в частности, синтетических каучуков, было снижено по сравнению со сталью, в особенности с нержавеющей сталью 1.4571. В одной из форм исполнения поверхности снабжены антиадгезивными покрытиями, например, из полимерных, при необходимости содержащих фтор органосиланов.

То же самое справедливо для того случая, когда статоры сконструированы для выскребания или очистки центрального вала.

Благодаря меньшему трению между лопастью скребка либо же очистителя и внутренней стенкой корпуса реактора можно снизить потери на трение при эксплуатации скребка либо же очистителя. В то же время, особенно при высокой скорости вращения скребка или очистителя можно снизить масштабы теплоты трения о внутреннюю сторону корпуса реактора. В частности, поверхность лопасти скребка либо же очистителя можно, например, посредством механической или химической модификации, выполнить таким образом, чтобы соскобленный гель предпочтительно не лежал