Абразивостойкое полиуретановое покрытие для поликарбонатных изделий

Иллюстрации

Показать всеИзобретение относится к полимерным материалам, конкретно к полиуретановым покрытиям для поликарбонатных изделий, и может найти широкое применение в разных отраслях промышленности, где используются поликарбонатные изделия, например оптические изделия, защитные маски, щиты и т.д. Покрытие получают путем смешения полиола 2,2-бис-[4-(2-окситриэтокси)-фенил]-пропана, полиизоцианата на основе 4,4'-дифенилметандиизоцианата и этилацетата. Выдерживают полученную смесь в течение 4-6 ч, далее наносят на поверхность поликарбонатного изделия и отверждают покрытие не менее 5 сут. Технический результат изобретения заключается в получении абразивостойкого полиуретанового покрытия для изделий из поликарбоната, которое имеет высокие свойства к истиранию. 5 табл., 5 пр.

Реферат

Изобретение относится к полимерным материалам, конкретно к полиуретановым покрытиям для поликарбонатных изделий, и может найти широкое применение в разных отраслях промышленности, где используются поликарбонатные изделия (оптические изделия, защитные маски, щиты и т.д.).

Описан состав защитного покрытия с повышенной стойкостью к царапанию (RU №2430942, опубл. 10.10.2011 г.), который состоит из пленкообразующей смолы, содержащей, по меньшей мере, один полимер, имеющий, по меньшей мере, одну реакционноспособную функциональную группу, и, по меньшей мере, один отверждающий агент, имеющий функциональные группы, способные реагировать с функциональной группой полимера, и множества диспергированных в смоле органических (содержат карбид кремния, карбид титана и/или карбид бора) или неорганических (содержат кремнезем и/или оксид алюминия) частиц, имеющих средний размер от 0,1 до 50 микрон. Основным недостатком приведенной рецептуры является ее многокомпонентность, кроме того, различные по составу, природе и физико-химическим свойствам, входящие в композицию вещества (имеющие различную степень дисперсности), могут образовывать различные по однородности системы (за счет диспергирования неоднородных по составу неорганических компонентов) и, как следствие, сложность в получении воспроизводимых результатов.

Известны полиуретановые композиционные материалы для покрытий изделий из пластика, таких как поликарбонат (RU №2456306, опубл. 20.07.2012 г.; RU №2538599, опубл. 27.04.2013 г.), состоящие из разветвленных полиолов, разветвленных полиизоцианатов и/или тримеров полиизоцианатов. Изобретения обеспечивают повышение абразивостойкости за счет введения специальных добавок. Основными недостатками данного патента при приготовлении рабочей композиции являются ее многокомпонентность, использование высокой температуры (100-160С), использование сложных экспериментальных условий (вакуум различного значения), постоянный контроль за содержанием влаги в композиции, от этого сильно зависят технические характеристики покрытия и т.д. Отклонение от этих параметров приводит к значительному ухудшению характеристик покрытия.

Наиболее близким к изобретению по химическому составу является композиционное полиуретановое покрытие (RU №2534773, опубл. 10.12.2014 г.), получаемое смешением полиола 2,2-бис-[4-(2-окситри-этокси)-фенил]-пропана в количестве 100 весовых частей, полиизоцианата на основе 4,4'-дифенилметандиизоцианата в количестве 57-79 весовых частей и растворителя в количестве 106-120 весовых частей, перемешиванием в течение 20 минут до содержания NCO-групп не менее 10%, нанесением на защищаемую поверхность (стекло, металл, дерево, бетон) и отверждением на поверхности в течение суток. В качестве защитного покрытия для поликарбонатных изделий, покрытие, описанное в источнике, не исследовалось. Нами проведены испытания на абразивостойкость защитного покрытия, полученного по RU №2534773, нанесенного на поликарбонатную пластинку. Результаты испытаний показали крайне низкую абразивостойкость указанного покрытия поликарбонатных изделий.

Задачей данного изобретения является получение полиуретанового композиционного материала, расширяющего ассортимент абразивостойких покрытий для поликарбонатных изделий.

Технический результат состоит в новом абразивостойком полиуретановом покрытии, высокие свойства к истиранию которого достигаются как составом, так и способом получения покрытия для изделий из поликарбоната.

Технический результат достигается путем смешения 100 весовых частей полиола 2,2-бис-[4-(2-окситриэтокси)-фенил]-пропана, 20-35 весовых частей полиизоцианата на основе 4,4,-дифенилметандиизоцианата и 250-300 весовых частей растворителя этилацетата, выдерживания полученной смеси в течение 4-6 часов, нанесения ее на поверхность поликарбонатного изделия и отверждения покрытия не менее 5 суток.

Характеристика веществ, используемых в композиции:

Полиол - 2,2-бис-[4-(2-окситриэтокси)-фенил]-пропан - бесцветная вязкая жидкость, гидроксильное число 220-235 мг КОН/г, Sigma-Aldrich, США, см. http://www.sigmaaldrich.com, Bisphenol A ethoxylate, MSDS.

Полиизоцианат - полиизоцианат на основе 4,4'-дифенилметандиизоцианата торговой марки Суризон или Суризон П 85 по ТУ 113-03-29-22-84.

Растворитель - этилацетат по ГОСТ 8981-78.

Обезжиривание необработанной поверхности листа сотового поликарбоната (до нанесения композиционного материала) проводится окунанием в растворитель - этилацетат.

Способ нанесения полиуретанового покрытия на поликарбонат - окунание.

Абразивостойкость (стойкость к истиранию) покрытия определяют согласно ОСТ 3-1901-95 истиранием резинового наконечника, обернутого батистовой тканью, на приборе СМ-55 (Суйковская Н.В. / Химические методы получения тонких прозрачных пленок - 1971. - С. 82-83). Истирание проводят до появления видимых невооруженным глазом следов на поверхности покрытия.

Изобретение иллюстрируется следующими примерами конкретного выполнения.

Пример 1.

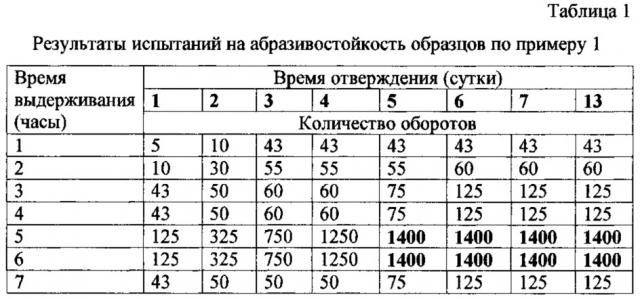

В емкость с мешалкой загружают 100 весовых частей (в.ч.) полиола-2,2-бис-[4-(2-окситриэтокси)-фенил]-пропана, добавляют 235.5 весовых частей этилацетата, перемешивают при комнатной температуре и добавляют полиизоцианат на основе 4,4'-дифенилметандиизоцианата марки Суризон в количестве 57 весовых частей, перемешивают до полной однородности смеси, выдерживают 1 час после смешения компонентов (время выдерживания). Затем в нее окунают предварительно обезжиренный в этилацетате лист сотового поликарбоната размером 50×100 мм толщиной 4 мм. Поликарбонатный лист с нанесенным на него композиционным материалом выдерживают 1 сутки при комнатной температуре (время отверждения). Испытание на абразивостойкость поверхности проводят на приборе СМ-55, считая количество оборотов до появления видимых невооруженным глазом следов на поверхности покрытия. Результаты испытаний приведены в таблице 1.

После 5 оборотов на поверхности покрытия появились первые следы. Образец по примеру 1 отличается по составу от полученного по RU №2536773 большим количеством растворителя, а также временем выдерживания и тоже проявляет низкую абразивостойкость.

Готовят образцы того же состава, варьируя время выдерживания (1-7 часов) и время отверждения (1-13 суток), и проводят испытания их абразивостойкости. Результаты испытаний приведены в таблице 1.

Пример 2 (заявляемый состав).

Пример 2 осуществляют в условиях примера 1, но при другом соотношении компонентов:

полиол - 2,2-бис-[4-(2-окситриэтокси)-фенил]-пропан - 100 вес.ч.,

полиизоцианат на основе 4,4'-дифенилметандиизоцианата - 50 вес.ч.,

этилацетат - 250 вес.ч.

Готовят образцы того же состава, варьируя время выдерживания (1-7 часов) и время отверждения (1-13 суток), и проводят испытания их абразивостойкости. Результаты испытаний приведены в таблице 2.

Пример 3.

Пример 3 осуществляют в условиях примера 1, но при другом соотношении компонентов:

полиол - 2,2-бис-[4-(2-окситриэтокси)-фенил]-пропан - 100 вес.ч.,

полиизоцианат на основе 4,4'-дифенилметандиизоцианата - 35 вес.ч., этилацетат - 250 вес.ч.

Готовят образцы того же состава, варьируя время выдерживания (1-7 часов) и время отверждения (1-13 суток), и проводят испытания их абразивостойкости. Результаты испытаний приведены в таблице 3.

Пример 4.

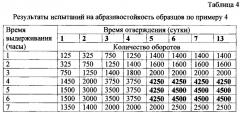

Пример 4 осуществляют в условиях примера 1, но при другом соотношении компонентов:

полиол - 2,2-Бис-[4-(2-окситриэтокси)-фенил]-пропан - 100 вес.ч.,

полиизоцианат на основе 4,4'-дафенилметандиизоцианата - 20 вес.ч., этилацетат - 300 вес.ч.

Готовят образцы того же состава, варьируя время выдерживания (1-7 часов) и время отверждения (1-13 суток), и проводят испытания их абразивостойкости. Результаты испытаний приведены в таблице 4.

Пример 5.

Пример 5 осуществляют в условиях примера 1, но при другом соотношении компонентов:

полиол - 2,2-Бис-[4-(2-окситризтокси)-фенил]-пропан - 100 вес.ч.,

полиизоцианат на основе 4,4'-ддфенилметандиизоцианата - 15 вес.ч.,

этилацетат - 290 вес.ч.

Готовят образцы того же состава, варьируя время выдерживания (1-7 часов) и время отверждения (1-13 суток), и проводят испытания их абразивостойкости. Результаты испытаний приведены в таблице 5.

Для образцов по примерам 2-4 определена адгезия методом решетчатых надрезов покрытия (ГОСТ 15140-78), которая для всех образцов оказалась равной 1.

Из представленных в таблицах 1-5 данных следует, что наилучшую абразивостойкость проявляют образцы полиуретановых покрытий по примерам 3 и 4 со временем выдерживания 4-6 часов и временем отверждения композиции на поликарбонате не менее 5 суток. После 5 суток абразивостойкость заявленных полиуретановых покрытий не изменяется.

Таким образом, предложен новый полиуретановый композиционный материал, расширяющий ассортимент абразивостойких покрытий для поликарбонатных изделий, который обладает высокой абразивостойкостью, пониженным содержанием токсичного полиизоцианата и простотой технологии получения, не требующей специального оборудования.

Абразивостойкое покрытие для поликарбонатных изделий, полученное путем смешения 100 вес.ч. полиола 2,2-бис-[4-(2-окситриэтокси)-фенил]-пропана, 20-35 вес.ч. полиизоцианата на основе 4,4'-дифенилметандиизоцианата и 250-300 вес.ч. этилацетата, выдерживания полученной смеси в течение 4-6 ч, нанесения на поверхность поликарбонатного изделия и отверждения покрытия не менее 5 сут.