Способ гидродинамической очистки пластинчатых теплообменников и пластинчатый теплообменник для осуществления способа

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике, а конкретно к способам гидродинамической внутренней очистки от загрязнений пластинчатых теплообменников, и может быть использовано в энергетической, химической, металлургической и др. отраслях промышленности. Способ гидродинамической очистки пластинчатых теплообменников, выполненных в виде секций, состоящих из двух соединенных пластин со сферическими выемками на их рабочих поверхностях, выемки одной пластины входят внутрь выемок другой пластины, включающий создание под действием основного потока теплоносителя в выемках турбулизированного потока с единичными самоорганизующимися пульсирующими вихревыми структурами и дополнительного струйного байпасного течения, образованного за счет перепуска части основного потока через каналы перепуска, выполненные в меридиональной плоскости выемок, из зон повышенного давления на стенках выемок, примыкающих к их выходным кромкам, в зоны пониженного давления в донной части смежных выемок. В результате комплексного гидродинамического воздействия единичных самоорганизующихся пульсирующих вихревых структур и струйного байпасного течения происходит непрерывная очистка от загрязнений пластин теплообменника и увеличивается его срок службы. Кроме того, определены геометрические параметры сферических выемок «отрывного» типа на пластинах, места расположения и размеры каналов перепуска. 2 н. и 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к теплоэнергетике, а конкретно к способам гидродинамической внутренней очистки от загрязнений пластинчатых теплообменников и может быть использовано в энергетической, химической, металлургической и др. отраслях промышленности.

Известно, что в процессе эксплуатации на поверхностях теплообмена пластинчатых теплообменников появляются в виде отложений инородные образования - загрязнения, которые вносят дополнительное термическое сопротивление, загромождают проходное сечение каналов матрицы и в результате приводят к изменению теплогидравлических характеристик поверхности. Как отмечается в работе // Теплообменные аппараты и системы охлаждения газотурбинных и комбинированных установок: Учебник для вузов / В.Л. Иванов, А.И. Леонтьев, Э.А. Манушин, М.И. Осипов. Под ред. А.И. Леонтьева. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2003. - 592 с. главной причиной загрязнений являются фракции различных веществ, попадающих в теплоноситель. Это могут быть пыль различного состава, сажа, зола в твердой или жидкой фазе, пары масла, продукты коррозии, а при жидких теплоносителях - растворенные в них соли. Физически процесс образования загрязнений объясняется воздействием следующих факторов: молекулярное притяжение, соударение частиц с поверхностью и их последующее прилипание; действие сил термофореза (перегретая по отношению к потоку поверхность отталкивает частицы, а переохлажденная - притягивает) и электростатические силы; возможное протекание химических реакций в слое первичных отложений (под действием температуры, давления, влажности); содержание конденсируемых паров масла и других веществ.

При загрязнении рабочих поверхностей пластинчатого теплообменника ухудшаются условия течения теплоносителя и теплопередача, что приводит к снижению мощности теплообменника. Первое выражается в увеличении потерь давления в теплообменнике, во втором случае снижается температура нагреваемого контура или повышается температура охлаждаемого контура на выходе из теплообменника. В результате увеличиваются тепловые потери. В большинстве случаев приходится иметь дело с накипью и отложениями окислов железа (или других соединений железа), а также с их совместным действием. Так, в работе Слепченок B.C., Быстров В.Д., Зак М.Л., Палей Е.Л. «Отопительные котельные малой мощности» // «Новости теплоснабжения», 2004 г., №9, с. 24-33. на примере эксплуатации пластинчатого теплообменника фирмы Альфа Лаваль, установленного на одной из ЦТП предприятия ГУП «ТЭК СПб» г. Санкт-Петербурга, показано, что снижение тепловой эффективности пластинчатого теплообменника составило: после первого года эксплуатации - 5%; после второго ~15%; после третьего - более 25%.

Известно использование в пластинчатых теплообменных аппаратах поверхностных интенсификаторов теплообмена в виде систем сферических выемок отрывного типа, выполненных на пластинах с помощью штамповки. Применение сферических выемок позволяет повысить эффективность работы теплообменных аппаратов не только путем увеличения теплоотдачи теплообменных поверхностей пластин, но и за счет снижения интенсивности их загрязнения в результате турбулентности потока теплоносителя, как отмечается в работе //Справочник по теплообменникам: В 2-х т. Т. 2 / С. 74. Пер. с англ. под ред. О.Г. Мартыненко и др. - М.: Энергоатомиздат, 1987. - 352 с. Появление турбулентности обусловлено действием вихревых структур, возникающих в сферических выемках. Множество мелких частиц загрязнения попросту не остается на стенках оборудования, а смывается в процессе работы. Зато более крупные частицы накапливаются в донной части сферических выемок и на исходно гладкой поверхности пластин между ними, образуя загрязнение и накипь на рабочих элементах в процессе длительной эксплуатации теплообменника. Следовательно, проведение периодических промывок - необходимое условие надежной и эффективной работы плоских теплообменников данной конструкции. Форма выштамповок, глубина, шаг и их форма - это основные параметры, определяющие заданную техническими условиями эксплуатации тепловую, гидравлическую и механическую эффективность пластинчатого теплообменного аппарата для каждого отдельного случая. Результаты исследования теплообменного оборудования со сферическими выемками представлены в работе Попова, И.А. Гидродинамика и теплообмен внешних и внутренних свободноконвективных вертикальных течений с интенсификацией. Интенсификация теплообмена: монография / Под общ. ред. Ю.Ф. Гортышова. - Казань: Центр инновационных технологий, 2007. - 326 с. Однако в данной работе не рассматриваются вопросы, связанные с очисткой плоских теплообменников со сферическими выемками на пластинах.

Известно, что для очистки от загрязнений и накипи теплообменных поверхностей пластинчатых теплообменников могут быть использованы различные способы: механический, химический и гидродинамический. Это наиболее распространенные способы очистки, но существуют еще электрогидроимпульсный и ультразвуковой методы, которые ввиду высокой стоимости применяются редко. В зависимости от того, как много загрязнений и какого они состава, а также какова конструкция теплообменника, состояние его теплообменных поверхностей и выбирается один из трех основных способов очистки.

В качестве прототипа выбран известный из области техники способ гидродинамический очистки от загрязнений и накипи теплообменного оборудования (см. патент РФ 2366881, МПК F28G 7/00, F28G 9/00, опубл. 10.09.2009), обеспечивающий эффективную очистку как трубчатых неразборных, так и пластинчатых разборных теплообменников с интенсификаторами теплообмена на их рабочих поверхностях.

Способ гидродинамический очистки позволяет осуществлять механическое разрушение различных отложений и одновременное их удаление высокоскоростным потоком воды. Этот вид работ требует применения гидродинамических установок со специальными насадками и разборки теплообменника (за исключением трубчатых конструкций, для которых это необязательно). В процессе гидродинамической очистки удаляются любые виды накипи и отложений, очистка производится полностью, практически "до металла", что замедляет новое образование накипи и ощутимо увеличивает коэффициент полезного действия оборудования и в результате снижает энергозатраты по предприятию в целом. Объекты гидродинамической очистки не подвергаются повреждениям, результат - увеличение ресурса очищаемого оборудования при экологической чистоте процесса. Это дает явное преимущество по сравнению с механическим и химическим методами очистки.

Однако, в выбранном в качестве прототипа способе гидродинамической очистки необходимо использование специального дорогостоящего оборудования с гидродинамическими насадками для подачи струи воды под высоким давлением, достигающим 400 МПа, и со скоростью до 350 м/с. Покупка такого оборудования не всегда оказывается рентабельной. Кроме того, после гидродинамической промывки разборного пластинчатого теплообменника предполагается замена его уплотнений, которые являются наиболее уязвимыми для загрязнений элементами теплообменника. Данный способ не может быть применим для очистки сварных или паяных моделей пластинчатых теплообменников, широко используемых в энергетике и теплотехнике.

Задачей, на решение которой направлено предлагаемое изобретение, заключается в разработке простого и дешевого способа гидродинамической непрерывной очистки от загрязнений пластинчатых теплообменников различной конструкции со сферическими «отрывными» выемками на их рабочих поверхностях.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении качества очистки от загрязнений и увеличении срока службы теплообменного оборудования.

Технический результат достигается тем, что в способе гидродинамической очистки пластинчатых теплообменников, выполненных в виде секций, состоящих из двух соединенных пластин со сферическими выемками на их рабочих поверхностях, выемки одной пластины входят внутрь выемок другой пластины, включающий создание под действием основного потока теплоносителя в выемках турбулизированного потока с единичными самоорганизующимися пульсирующими вихревыми структурами, новым является то, что часть вышеупомянутого основного потока теплоносителя перепускают из зон повышенного давления в каждой выемке в зоны пониженного давления смежных выемок, образуя при этом дополнительное струйное байпасное течение в направлении движения вышеупомянутого основного потока теплоносителя.

Перепускают часть основного потока из зон повышенного давления, расположенных на стенках выемок, примыкающих к их выходным кромкам, в зоны пониженного давления в донной части смежных выемок.

Технический результат достигается тем, что в пластинчатом теплообменнике выполненным в виде секций, состоящих из двух соединенных пластин со сферическими выемками на их рабочих поверхностях, выемки одной пластины входят внутрь выемок другой пластины, секции имеют силовые связи между собой внутри теплообменника, новым является то, что между смежными выемками в их меридиональной плоскости выполнены каналы перепуска, соединяющие зоны повышенного давления в каждых выемках с зонами пониженного давления в смежных с ними выемках.

Вход каналов перепуска выполнен на стенках, примыкающих к выходным кромкам выемок, а выход из них выполнен в донной части смежных выемок.

Относительный шаг между осями выемок, выполненных на рабочих поверхностях пластин, составляет а радиус скругления кромок выемок - R=0,5 d, где d - диаметр выемки.

Относительный диаметр каналов перепуска в выемках где dк.п - диаметр канала перепуска.

Все каналы перепуска в выемках выполнены под углом 50° к оси выемок.

Каналы перепуска выполнены конфузорной формы в направлении зон пониженного давления со степенью конфузорности где и - площади канала перепуска на входе и выходе из него.

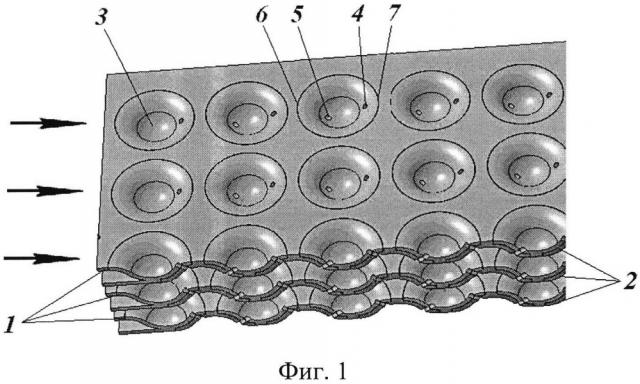

На фиг. 1 представлены секции пластинчатого теплообменника со сферическими выемками, в меридиональной плоскости которых выполнены входной и выходной каналы перепуска, соединяющие зону повышенного давления на стенке выемки, примыкающей к выходной кромке, с зоной пониженного давления в донной части смежной выемки.

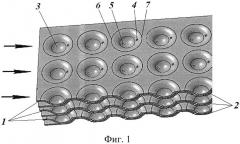

На фиг. 2 представлено сечение секций пластинчатого теплообменника в плоскости меридионального сечения выемок.

На фиг. 3 представлена эпюра распределения коэффициента давления Ср в плоскости меридионального сечения сферической выемки.

На фиг. 4 представлен график изменения теплоотдачи в плоскости меридионального сечения сферической выемки.

Где:

1 - верхние пластины секций пластинчатого теплообменника;

2 - нижние пластины одноименных секций;

3 - сферические выемки «отрывного» типа;

4 - канал перепуска входной в каждой выемке;

5 - канал перепуска выходной в каждую смежную выемку;

6 - входная кромка сферической «отрывной» выемки - кромка половины выемки, через которую в нее входит основной поток теплоносителя;

7 - выходная кромка сферической «отрывной» выемки - кромка половины выемки, через которую из нее выходит основной поток теплоносителя;

«а», «в», «д» - внутренние полости выемок, выполненные в верхней пластине секции;

«б», «г», «е» - внутренние полости выемок, выполненные в нижней пластине секции;

d - диаметр сферической выемки;

R - радиус сферической выемки;

dк.п - диаметр каналов перепуска;

t - шаг между осями соседних выемок, выполненных на рабочих поверхностях пластин;

h - максимальная глубина выемки;

S - расстояние между секциями пластинчатого теплообменника.

- направление движения основного потока теплоносителя;

- направление движения дополнительного струйного байпасного течения через каналы перепуска, возникающего под действием части основного потока теплоносителя;

Способ гидродинамической очистки пластинчатых теплообменников осуществляется следующим образом. При подаче теплоносителя (воздуха, другого газа или жидкости) в пластинчатый теплообменник формируется основной поток теплоносителя, который движется (направление показано большими стрелками) вдоль секций, образованных верхней 1 и нижней 2 пластинами, на рабочих поверхностях которых выполнены «отрывные» сферические выемки 3, расположенные в определенном порядке (см. фиг. 1 и 2). Структура вышеупомянутого основного потока теплоносителя определяется геометрическими и режимными условиями обтекания «отрывных» сферических выемок 3. Обе пластины в каждой секции (см. фиг. 2) соединены точечной сваркой таким образом, чтобы выемки верхней пластины 1 входили внутрь выемок нижней пластины 2. При попадании вышеупомянутого основного потока теплоносителя в сферические «отрывные» выемки 3 в них возникают единичные самоорганизующиеся пульсирующие вихревые структуры, которые турбулизируют вышеупомянутый основной поток и очищают выемки от мелких фракций загрязнений. Часть вышеупомянутого основного потока теплоносителя (см. фиг. 2) перепускают через входной канал перепуска 4 каждой выемки и выходной канал перепуска 5 в смежной выемке из зон повышенного давления на стенках, примыкающих к выходным кромкам 7, (см. фиг. 1) выемок 3, в зоны пониженного давления в донной части смежных выемок обеих пластин. При этом под действием возникающего перепада давления на стенках и в донной части выемок (см. фиг. 3) образуется дополнительное байпасное течение в направлении движения вышеупомянутого основного потока теплоносителя. Струи дополнительного байпасного течения (направление показано маленькими стрелками) разрушают крупные фракции загрязнений в донной части выемок 3. В результате комплексного воздействия турбулизированного потока с единичными самоорганизующимися пульсирующими вихревыми структурами и дополнительного струйного байпасного течения, возникающих в сферических выемках под действием вышеупомянутого основного потока теплоносителя, загрязнения удаляются с рабочих поверхностей пластинчатого теплообменника, что препятствует образованию накипи. При этом процесс происходит непрерывно на протяжении всего рабочего цикла теплообменного аппарата. Экспериментально установлено (см. фиг. 4), что предлагаемый способ гидродинамической очистки не оказывает существенного влияния на теплогидравлические характеристики пластинчатого теплообменника. Это происходит за счет повышения турбулентности вышеупомянутого основного потока теплоносителя в сферических интенсификаторах теплообмена на рабочих поверхностях пластин. Предлагаемое изобретение позволяет реализовать простой, эффективный и дешевый способ непрерывной гидродинамической очистки пластинчатых теплообменников различной конструкции.

Пластинчатый теплообменник для осуществления предлагаемого способа его гидродинамической очистки работает следующим образом. Основной поток теплоносителя (направление показано большими стрелками) движется вдоль секций, образованных верхней 1 и нижней 2 пластинами, на рабочих поверхностях которых выполнены «отрывные» сферические выемки 3, расположенные в определенном порядке (см. фиг. 1 и 2). Обе пластины в каждой секции (см. фиг. 2) соединены точечной сваркой таким образом, чтобы выемки верхней пластины 1 входили внутрь выемок нижней пластины 2, а сами секции имели силовые связи между собой внутри теплообменника. При попадании вышеупомянутого основного потока теплоносителя в сферические «отрывные» выемки 3 в них возникают единичные самоорганизующиеся пульсирующие вихревые структуры, которые турбулизируют вышеупомянутый основной поток и очищают выемки от мелких фракций загрязнений. При этом возникает градиент давления на стенках выемок и в их донной части. Экспериментально установлено, что зона повышенного давления, обусловленная торможением основного потока теплоносителя, входящего в сферическую выемку, формируется на ее стенке, примыкающей к выходной кромке 7 (см. фиг. 1). Зона пониженного давления создается в донной части той же выемки и обусловлена поворотом потока и его ускорением при создании единичной самоорганизующейся пульсирующей вихревой структуры в выемке. С целью снижения гидравлического сопротивления выемок используется скругление их входных 6 и выходных 7 кромок. Максимальные и минимальные значения замеренного статического давления в зонах повышенного и пониженного давления зафиксированы в плоскости меридионального сечения выемки. При этом экспериментально определены основные геометрические параметры сферических выемок «отрывного» типа: относительный шаг между осями соседних выемок, выполненных на пластинах, составлял а радиус скругления кромок выемок - R=0,5d, где d - диаметр выемки. Расстояние между секциями S (см. фиг. 2) пластинчатого теплообменника и их количество определяются индивидуально в зависимости от условий эксплуатации теплообменного оборудования.

На фиг. 3 представлена эпюра распределения коэффициента статического давления в плоскости меридионального сечения выемки, где Pi - статическое давление на стенках и в донной части сферической выемки в точках замера; Р∞, ρ∞, и W∞ - статическое давление, плотность и скорость набегающего основного потока теплоносителя соответственно; х - осевая координата в плоскости меридионального сечения сферической выемки. Эксперименты проводились в скоростном диапазоне течения теплоносителя - воздуха, соответствующему рабочему процессу в пластинчатых теплообменниках. Из графика видно, что в зоне повышенного давления Ср=0,25, а в зоне пониженного давления - Ср=0,09. Отношение этих значений составляет 2,78, что предопределяет перепад давления на стенках и в донной части сферической выемки. Установленный перепад давления реализуется в пластинчатом теплообменнике, где осуществляется предлагаемый способ гидродинамической очистки путем создания дополнительного струйного байпасного течения, показанного на фиг. 2 маленькими стрелками. С этой целью в зонах повышенного давления на стенках выемок 3, примыкающих к их выходным кромкам 7, и пониженного давления в донной части смежных выемок обеих пластин 1 и 2, в их меридиональной плоскости выполнены входные каналы перепуска 4 в каждой выемке и выходные каналы перепуска 5 в смежные выемки. Под действием перепада давления часть вышеупомянутого основного потока образует дополнительное байпасное течение, траектория движения последнего имеет следующий вид: из внутренней полости «а» выемки верхней пластины 1 через входной канал перепуска 4 струя байпасного течения попадает в зону пониженного давления во внутренней полости «б» смежной выемки нижней пластины 2 одноименной секции пластинчатого теплообменника. Затем из этой выемки струя байпасного течения через выходной канал перепуска 5 попадает в зону пониженного давления во внутренней полости «в» смежной выемки верхней пластины 1. В последующих смежных выемках происходит аналогичный процесс последовательного движения струй байпасного течения во внутренние полости выемок: «в» - «г», «г» - «д», «д» - «е». Были установлены оптимальные размеры и места расположения каналов перепуска в сферических «отрывных» выемках обеих пластин для всех секций пластинчатого теплообменника: относительный диаметр каналов перепуска в выемках где dк.п - диаметр канала перепуска; все каналы перепуска в выемках выполнены под углом 50° к оси выемок для повышения эффективности действия дополнительного струйного байпасного течения. Для повышения кинетической энергии струй дополнительного байпасного течения, прокачиваемого через каналы перепуска, последние выполнены конфузорной формы в направлении зон пониженного давления со степенью конфузорности где и - площади канала перепуска на входе и выходе из него.

В результате гидродинамического воздействия струйного байпасного течения происходит разрушение крупных фракций загрязнений, оседающих в донной части сферических выемок, и дальнейшее их удаление из выемок и с рабочих поверхностей пластин посредством комплексного воздействия единичных самоорганизующихся пульсирующих вихревых структур и струйного байпасного течения, возникающих в отрывных сферических выемках под действием вышеупомянутого основного потока теплоносителя. Очистка пластинчатого теплообменника со сферическими выемками на рабочих поверхностях пластин от загрязнений и защита пластин от возникновения накипи по предлагаемому способу происходит непрерывно за счет движения основного потока теплоносителя.

Экспериментально установлено что, в пластинчатом теплообменнике, где будет использоваться предлагаемый способ гидродинамической очистки, теплогидравлические характеристики теплообменного аппарата практически не будут изменяться. На фиг. 4 представлен график изменения местной теплоотдачи в плоскости меридионального сечения «отрывной» сферической выемки в виде зависимости Здесь - число Нуссельта, определенное по температуре в точках замера, где: α - коэффициент теплоотдачи; X - коэффициент теплопроводности среды; d - характерный размер. Кроме этого: Numax - число Нуссельта, определенное в точке на внутренней поверхности выемки, где была зафиксирована ее максимальная теплоотдача. Также на фиг. 4 используются следующие обозначения: W∞ - скорость набегающего основного потока теплоносителя; x - осевая координата в плоскости меридионального сечения сферической выемки; сплошная линия - изменение местной теплоотдачи в сферической выемке без каналов перепуска; значок - изменение местной теплоотдачи в сферической выемке с каналами перепуска при наличии струйного байпасного течения.

Сравнение полученных экспериментальных данных показало их хорошую сходимость. Максимальное расхождение результатов не превышало 6%, что лежит в пределах точности проведения теплотехнических экспериментов.

Таким образом, предлагаемое изобретение позволит обеспечить процесс непрерывной гидродинамической очистки от загрязнений пластинчатых теплообменников со сферическими выемками на их рабочих поверхностях в процессе эксплуатации. Это достигается за счет комплексного воздействия турбулизированного потока с единичными самоорганизующимися пульсирующими вихревыми структурами и дополнительного струйного байпасного течения, возникающих в сферических выемках под действием основного потока теплоносителя. В результате обеспечивается заданная техническими условиями эксплуатации тепловая, гидравлическая и механическая эффективность пластинчатых теплообменников с более длительным сроком их службы при меньших финансовых затратах.

1. Способ гидродинамической очистки пластинчатых теплообменников, выполненных в виде секций, состоящих из двух соединенных пластин со сферическими выемками на их рабочих поверхностях, выемки одной пластины входят внутрь выемок другой пластины, включающий создание под действием основного потока теплоносителя в выемках турбулизированного потока с единичными самоорганизующимися пульсирующими вихревыми структурами, отличающийся тем, что часть вышеупомянутого основного потока теплоносителя перепускают из зон повышенного давления в каждой выемке в зоны пониженного давления смежных выемок, образуя при этом дополнительное струйное байпасное течение в направлении движения вышеупомянутого основного потока теплоносителя.

2. Способ по п. 1, отличающийся тем, что перепуск части основного потока осуществляют из зон повышенного давления, расположенных на стенках выемок, примыкающих к их выходным кромкам, в зоны пониженного давления в донной части смежных выемок.

3. Пластинчатый теплообменник, выполненный в виде секций, состоящих из двух соединенных пластин со сферическими выемками на их рабочих поверхностях, выемки одной пластины входят внутрь выемок другой пластины, секции имеют силовые связи между собой внутри теплообменника, отличающийся тем, что между смежными выемками в их меридиональной плоскости выполнены каналы перепуска, соединяющие зоны повышенного давления в каждых выемках с зонами пониженного давления в смежных с ними выемках.

4. Пластинчатый теплообменник по п. 3, отличающийся тем, что вход каналов перепуска выполнен на стенках, примыкающих к выходным кромкам выемок, а выход из них выполнен в донной части смежных выемок.

5. Пластинчатый теплообменник по п. 3, отличающийся тем, что относительный шаг между осями выемок, выполненных на рабочих поверхностях пластин, составляет , а радиус скругления кромок выемок - R=0,5d, где d - диаметр выемки.

6. Пластинчатый теплообменник по п. 3, отличающийся тем, что относительный диаметр каналов перепуска в выемках , где dк.п - диаметр канала перепуска.

7. Пластинчатый теплообменник по п. 3, отличающийся тем, что все каналы перепуска в выемках выполнены под углом 50° к оси выемок.

8. Пластинчатый теплообменник по п. 3, отличающийся тем, что каналы перепуска выполнены конфузорной формы в направлении зон пониженного давления со степенью конфузорности , где и - площади канала перепуска на входе и выходе из него.