Способ комплексной переработки красного и нефелинового шламов

Иллюстрации

Показать всеИзобретение относится к технологии 100% переработки красных и нефелиновых (белитовых) шламов с получением товарных продуктов в виде сплавов железа, цементов, а также аморфного диоксида кремния. При обработке красного шлама осуществляют смешивание шлама с известью, сушку полученной шихты, плавку шихты в дуговой печи в присутствии катализатора в виде чугуна или стали с обеспечением восстановления оксидов железа и получения сплава на основе железа, слив литейного шлака и его грануляцию и обескремнивание шлака. При обработке нефелинового шлама осуществляют обескремнивание нефелинового шлама путем промывки содовым раствором, фильтрацию шлама с отделением содово-силикатного раствора и обжиг полученного клинкера. При этом для получения смеси для цемента осуществляют смешивание литейного шлака, полученного из красного шлама, и клинкера, полученного из нефелинового шлама, с функциональными компонентами цемента. Кроме того, в смесь для цемента могут также вводится наномодификаторы в виде аморфного диоксида кремния и высокодисперсного аморфного гидроксида алюминия. Обеспечивается повышение качества получаемых продуктов, упрощение технологии, увеличение производительности и снижение энергетических затрат. 5 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к черной металлургии, а именно к технологии безотходной переработки красных и нефелиновых (белитовых) шламов с получением товарных продуктов в виде сплавов железа, цементов, а также аморфного диоксида кремния.

Из уровня техники известна технология переработки красного шлама с использованием добавки из нефелинового шлама. Согласно способу красный и нефелиновый шламы и известняк измельчают, смешивают и подвергают смесь обжигу с получением цементного клинкера (см. авторское свидетельство СССР 281231, 1970 г.). Недостатком указанной технологии является низкое качество получаемого клинкера.

Из уровня техники известен способ переработки красного шлама, включающий смешивание шлама с отходами производства извести, сушку полученной шихты и восстановительную плавку шихты в топливокислородной печи в присутствии катализатора в виде чугунной стружки, а также высокоуглеродистого материала в виде графита с обеспечением получения чугуна (Патент RU 2479648, 20.04.2013). Недостатком данной технологии является низкое качество получаемого чугуна, низкая производительность процесса и высокие энергозатраты.

Из уровня техники известны технологии использования литейного шлака, полученного после переработки красного шлама для получения цементной смеси (см., например, патент RU 2179590, 20.02.2002).

Из уровня техники известен способ переработки нефелинового шлама, включающий выщелачивание нефелинового шлама, его фильтрацию с отделением содово-силикатного раствора и обжиг полученного клинкера для получения цементной смеси (см. авторское свидетельство СССР 381628, 1973 г.).

Однако в известных технологиях содержание SiO2 в литейном шлаке (или нефелиновом шламе) значительно превышает 10% и не нейтрализуется повышенным содержанием Al2O3. Смеси, полученные из указанных компонентов, обладают низкими вяжущими свойствами, то есть практически нейтральны, и могут использоваться только как минеральная добавка в объеме 10-30%, при этом класс получаемого из них цемента понижается.

Задачей заявленного изобретения является устранение недостатков аналогов и создание технологии 100%-ной совместной переработки красного и нефелиного шлама.

Технический результат изобретения заключается в повышении качества получаемых при совместной переработке продуктов: сплава на основе железа и цементной смеси (в частности, в повышении вяжущих свойств), упрощении технологии, увеличении производительности процесса и снижении энергетических затрат.

Указанный технический результат достигается за счет того, что способ комплексной переработки красного и нефелинового шламов включает следующие этапы:

(а) обработку красного шлама, при которой осуществляют:

- смешивание шлама с известью,

- плавку шихты в дуговой печи в присутствии катализатора в виде чугуна или стали с обеспечением восстановления оксидов железа и получения сплава на основе железа,

- слив литейного шлака и его грануляцию,

- обескремнивание шлака путем промывки содовым раствором,

- фильтрацию шлака с отделением содово-силикатного раствора;

(б) обработку нефелинового шлама, при которой осуществляют:

- обескремнивание нефелинового шлама путем выщелачивания содовым раствором,

- фильтрацию кека с отделением содово-силикатного раствора,

- обжиг полученной однокомпонентной шихты;

(в) получение смеси для цемента, при котором осуществляют смешивание литейного шлака, полученного из красного шлама, и клинкера, полученного из нефелинового шлама, с функциональными компонентами цемента.

Кроме того, указанный технический результат достигается в частных вариантах реализации способа за счет того, что:

- на этапе а) после грануляции шлака улавливают корольки железного сплава из гранулятора и направляют их на операцию плавки шихты;

- раствор кальцинированной соды и кремниевой кислоты, полученный после обескремнивания литейного шлака на этапе (а) и обескремнивания нефелинового шлама на этапе (б), подвергают карбонизации с получением аморфного диоксида кремния, при этом полученный обескремненный раствор кальцинированной соды используют как оборотный;

- в качестве функционального компонента цемента используют гипс;

- в смесь дополнительно вводят порошковый наномодификатор в виде аморфного диоксида кремния, полученный после карбонизации;

- в смесь дополнительно вводят порошковый наномодификатор в виде высокодисперсного аморфного гидроксида алюминия.

В отличие от известных аналогов в заявленном изобретении осуществляется совместное использование литейного шлака от переработки красных шламов и клинкера из нефелинового шлама для получения цементов высокого качества.

Используемые приемы по обработке красного шлама с целью получения сплава на основе железа (подготовка шлама, операции восстановительной плавки) позволяют значительно повысить качество получаемого сплава. Применяемые операции обработки литейного шлака (грануляция, обескремнивание), а также нефелинового шлама (обескремнивание, фильтрация) позволяют получить цементную смесь с высокой вяжущей способностью. Кроме того, в смесь могут вводится порошковые модификаторы (нанодобавки) для получения строительных и специальных цементов низкой водопроводности.

Способ осуществляется следующим образом.

1. Обработка красного шлама

Слежалые куски исходного красного шлама подвергают дроблению (при необходимости).

Затем в шлам добавляют известь в количестве 7-10% от массы шлама. Это необходимо с целью нейтрализации Na2O путем связывания NaOH.

Полученную шихту подогревают уходящими дымовыми газами до температуры 600-800°C с целью удаления поверхностной и гидратной влаги (сушки) и частичного насыщения углеродом.

После этого полученную шихту подвергают восстановительной плавке в дуговой печи. Для устойчивой и качественной работы рекомендуется использовать печь с плавильной ванной, имеющей переклазовую футеровку, например, марки ППД-93 с массовой долей оксида магния не менее 93%. Это позволит полностью исключить вредоносное воздействие на футеровку Na2O.

Для осуществления плавки в ванну печи сначала закладывают катализатор, в качестве которого служит, например, высокоуглеродистая чугунная стружка. Масса загружаемого катализатора составляет примерно 30% от содержания Fe2O3 в шихте. В зависимости от содержания С в стружке (катализаторе) и количества Fe2O в шламе возможна добавка в катализатор высокоуглеродистого материала в виде стружки от отходов графитовых электродов с расчетом суммарного содержания C и Si 3,0-4,0%. В качестве катализатора можно также использовать стальную стружку и окалину, при этом необходимо увеличить добавку углерода в виде графитовой стружки для достижения в шихте указанного содержания C и Si. Шихта должна быть низкокремнистая из расчета содержания в сплаве C и Si 3,0-4,0%;

После загрузки катализатора в ванну печи по частям загружается шихта.

Сначала подают 30-35% шихтового материала в виде смеси красного шлама и извести и проводят расплавление загрузки под шлакообразующим материалом-флюсом в количестве 0,1-0,5% от массы шихты при температуре 1500-1580°C в течение 3-8 минут.

Затем подается вторая порция шихты в объеме 30-35%, вводится флюс и происходит плавка в течение 3-8 минут при той же температуре. В завершении подается последняя треть шихты и операция повторяется до получения сплава на основе железа с содержанием C и Si 3,0-4,0 мас. %. Расплав металла сливают в литейный ковш и подают на участок разлива, в частности на центробежно-литьевую машину.

Литейный шлак (1) скачивают и направляют в гранулятор, где он остывает и гранулируется. Затем посредством магнитов от шлака отделяют основную массу металла, который возвращают в литейное производство. После этого шлак подвергают дроблению в конусной вибрационной дробилке, где он дробится до размера 3 мм (начальный размер примерно 50 мм) и поступает на грохоты, где отделяются плоские частицы металла и возвращаются в цех литья, а минеральная часть поступает в электростатический сепаратор, где окончательно происходит разделение металлического порошка и минеральной части.

Минеральную часть подвергают обескремниванию выщелачиванием (2), которое проводится с использованием 15%-ного раствора кальцинированной соды (3), после чего продукт фильтруют (4) и сушат. В итоге минеральная часть (однокомпонентная шихта (5)) приобретает начальные вяжущие свойства.

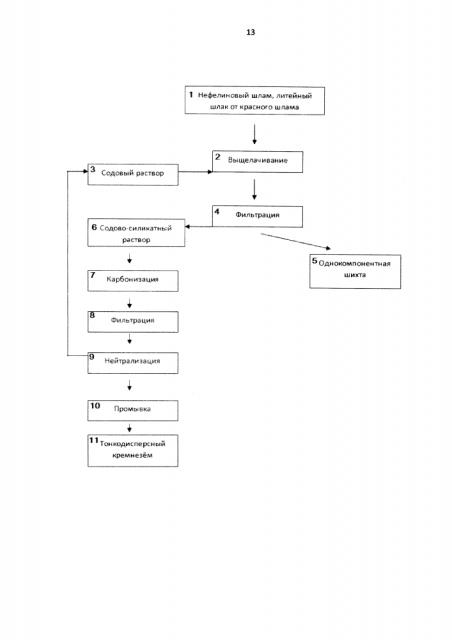

Оставшийся после фильтрации раствор кальцинированной соды и кремниевой кислоты (содово-силикатный раствор (6)) поступает в карбонизатор, где посредством карбонизации CO2 (7) (уходящие газы кальциевой печи и плавильных печей) происходит выделение аморфного диоксида кремния (тонкодисперсный кремнезем (11)), который выделяется из раствора путем фильтрации (8) и промывки (10), а обескремненный раствор кальцинированной соды нейтрализуют (9) и используют как оборотный (см. чертеж).

Полученный литейный шлак поступает в бункер цементного производства.

2. Обработка нефелинового шлама

Обработка нефелинового шлама (1) осуществляется аналогично обработке минеральной части литейного шлака от красного шлама и основана на содовом выщелачивании (2) шламовых отвалов и последующей фильтрации (4) с отделением от получаемой однокомпонентной шихты (5) содово-силикатного раствора (6) (см. чертеж).

Усредненный химический состав отвального нефелинового шлама представлен оксидами CaO=56-58%; SiO2=29-31%; Al2O3=2,8-3,0%; Fe2O3=3,0-3,2%; R2O=1,0-1,2%; п.п.п.=2,5-4,0%. В качестве основной фазы в шламе присутствует двухкальциевый силикат (Ca2SiO2) в количестве 85-90%.

Перед выщелачиванием нефелиновый шлам, при необходимости, подвергают дроблению. Выщелачивание (2) осуществляют 15%-ным содовым раствором (3), в результате которого происходит химическое извлечение двуокиси кремния из двухкальциевого силиката (обескремнивание нефелинового шлама). Под термином «обескремнивание» в данном случае следует понимать извлечение двуокиси кремния из твердой фазы - двухкальциевого силиката, входящего в состав нефелинового шлама, при его гидрохимической переработке методом выщелачивания по реакции:

Ca2SiO4+2Na2CO3+H2O↔2CaCO3+Na2SiO3+2NaOH

При этом необходимо разложение лишь такого количества 2CaO⋅SiO2 и накопление такого количества CaCO3, которое обеспечило бы повышение основности смеси, требуемой для синтеза трехкальциевого силиката. Образующийся по реакции карбонат кальция нерастворим и вместе с исходным безводным двухкальциевым силикатом, а также частично образующимся гидросиликатом кальция составляет твердую фазу, которая отделяется от жидкой фазы после завершения реакции. Таким образом, твердая фаза после обескремнивания представляет собой смесь:

а) исходного непрореагировавшего нефелинового (белитового) шлама;

б) карбоната кальция, образовавшегося при «обескремнивании» и выщелачивании;

в) гидросиликатов кальция - частично исходных, частично вновь образовавшихся.

При заданной степени завершенности реакции (получение необходимого значения КН) твердая фаза представляет собой готовую однокомпонентную шихту для производства портландцементного клинкера.

Такая сырьевая смесь является однокомпонентной и не требует дошихтовки известняком для получения заданных значений коэффициента насыщения (КН). Специфические особенности такой смеси: пониженное по сравнению с традиционной шихтой значение силикатного модуля и наличие тонкодисперсного карбоната кальция, определяющие высокую реакционную способность такой шихты при получении из нее портландцементного клинкера.

Состав синтезируемых из однокомпонентной шихты клинкеров характеризуется от клинкеров чисто белитовых до клинкеров с высоким содержанием алита (68,5% при КН=0,93).

Жидкая фаза (фильтрат) в этом случае представляет собой содово-щелочной силикатный раствор, содержащий Na2CO3, NaOH и Na2SiO3.

Далее осуществляют регенерацию содового раствора с попутным получением технических продуктов на основе активной двуокиси кремния SiO2 методом карбонизации по схеме:

с последующим отделением кремневой кислоты фильтрацией и возвратом содового раствора на выщелачивание нефелинового шлама. В качестве источника CO2 используют уходящие печные газы. При этом SiO2 выпадает в виде нанодисперсных аморфных хлопьев. Полученная отфильтрованная «белая сажа» (диоксид кремния или тонкодисперсный кремнезем (11)) сушится и используется как товарный продукт или как нанодобавка при производстве спеццементов.

Химический состав выщелоченного содовым раствором нефелинового шлама находится в пределах SiO2 - 17,5-20,0%; CaO - 50-51%; Al2O3 - 2,60-2,65%; Fe2O3 - 2,45-2,70%. Фазовая характеристика нефелинового шлама после выщелачивания представлена: Ca2SiO4 - 45-50%; CaCO3 - 30-35%; фаза C-S-H - гидросиликатами кальция (10-15%).

Продуктом карбонизации содово-силикатных растворов является высокодисперсный кремнезем, характеризующийся удельной поверхностью до 300 м2/г, а также содовый раствор, возвращаемый в технологический процесс для гидрохимической переработки нефелинового шлама.

Полученный обескремненный нефелиновый шлам (однокомпонентная шихта) подвергают обжигу.

То есть в результате обработки нефелинового шлама образуется однокомпонентная шихта, пригодная для получения стандартного портландцементного клинкера и не требующая дошихтовки известняком, как это происходит по традиционной технологии.

В качестве побочного продукта в этом процессе образуется высокодисперсный кремнезем (белая сажа), востребованный во многих отраслях промышленности. Используемый для выщелачивания содовый раствор является оборотным и возвращается в голову процесса. Процесс является комплексным и отвальный шлам утилизируется на 100% (безотходно).

3. Получение цементной смеси.

Обескремненный литейный шлак, полученный из красного шлама, и клинкер, полученный из нефелинового шлама, смешивают с функциональными компонентами цемента для получения цементной смеси, например с гипсом (гипсовым камнем), в количестве 2-5%, которым регулируется скорость схватывания. При этом содержание литейного шлака и клинкера в смеси может варьироваться в широких пределах в зависимости от марки цемента, которую необходимо получить. Полученную смесь подвергают размолу, при этом в процессе помола или после размола могут дополнительно вводится наномодификаторы в количестве 1-5 мас. % для придания цементной смеси определенных свойств. В качестве наномодификаторов могут применяться:

- аморфный диоксид кремния, полученный после обескремнивания и карбонизации при переработке литейного шлака от красного шлама и нефелинового шлама для увеличения прочности,

- высокодисперсный аморфный гидроксид алюминия (АмГА), повышающий жаростойкость и т.д.

В результате получают смесь для цемента (спеццемента) с низкой водопотребностью (ЦНВ).

Пример реализации способа

Усредненный химический состав отвального нефелинового шлама представлен оксидами CaO=56-58%; SiO2=29-31%; Al2O3=2,8-3,0%; Fe2O3=3,0-3,2%; R2O=1,0-1,2%; п.п.п.=2,5-4,0%. В качестве основной фазы в шламе присутствует двухкальциевый силикат (Ca2SiO2) в количестве 85-90%.

Красный и нефелиновый шлам подготавливали по технологии, описанной выше.

Химический состав выщелоченного содовым раствором нефелинового шлама находится в пределах SiO2=17,5-20,0%; CaO=50-51%; Al2O3=2,60-2,65%; Fe2O3=2,45-2,70%. Фазовая характеристика нефелинового шлама после выщелачивания представлена: Ca2SiO4 - 45-50%; CaCO3 - 30-35%; фаза C-S-H - гидросиликатами кальция (10-15%).

Нефелиновый шлам после гидрохимической переработки (выщелачивания) по химическому составу представляет собой сырьевую смесь для получения портландцементного клинкера. Такая сырьевая смесь является однокомпонентной и не требует дошихтовки известняком для получения заданных значений коэффициента насыщения (КН).

Химический состав литейного шлака до выщелачивания: Al2O3=23-30%; Fe2O3=7-15%; SiO2=23-25%; CaO=35%; Na2O=1,5-2,5%; SO3=0,1-0,2%; TiO2=3-3,5%.

Химический состав шлака после выщелачивания: Al2O3=21,4-27,0%; Fe2O3=5,7-12,3%; SiO2=13,8%; CaO=31,8%. Фазовая характеристика шлака после выщелачивания представлена: Ca2SiO4=35,0-45,0%; CaCo=25,0-30,0%.

Некоторое превышение оксида кремния 13,8% (норма <10%) нейтрализуется превышением Al2O3=20-25%, на 1% SiO2 нейтрализует 1,7% Al2O3.

Состав литейного шлака (мас. %):

До обескремнивания:

Al2O3 23-30

Fe2O3 7-15

SiO2 23-25

CaO ~ 35

TiO2 3-3,5

Na2O 1,5-2,5

SO3 0,1-0,2

После обескремнивания раствором кальцинированной соды:

Al2O3 22,4-27,0

Fe2O3 5,7-12,3

SiO2~13,8

CaO~31,8

TiO2 3-3,5

Na2O 0,5-1,01

SO3 0,05

Далее готовили несколько вариантов цементных смесей.

1. Клинкер и шлак смешивали в соотношении по массе 90:10, в смесь добавляли 2-3% гипса и подвергали размолу. В результате получали цемент марки 800.

2. Клинкер и шлак смешивали в соотношении по массе 50:50, в смесь добавляли 2-3% гипса и подвергали размолу. В результате получали цемент марки 700.

3. Клинкер и шлак смешивали в соотношении по массе 40:60, в смесь добавляли 2-3% гипса и подвергали размолу. В результате получали цемент марки 650.

4. Клинкер и шлак смешивали в соотношении по массе 20:80 и в смесь добавляли 2-3% гипса с получением цемента марки 400. После этого смесь подвергали размолу и вводили 3 мас. % наномодификатора в виде аморфного диоксида кремния. В результате получали цемент марки 900.

Таким образом, предлагаемый способ имеет ряд преимуществ по сравнению с известными технологиями.

Способ позволяет получать наноцемент на основе литейных обескремненных шлаков с латентными гидравлическими свойствами классов по прочности 42,5-82,5 (марок 500-900).

Получаемый цемент не содержит вредных компонентов - фосфатов, тиосульфатов, сульфитов, замедляющих его взаимодействие с водой и твердение, препятствуя изготовлению наноцемента малоклинкерных составов.

Цемент является сульфатостойким независимо от минералогического состава нефелинового портландцементного клинкера, с использованием которого он изготовлен, в том числе от содержания в нем алюминатов. Поэтому более пассивные по сравнению с клинкерными алюминаты в составе литейных шлаков не могут влиять понижающим образом на сульфатостойкость изготовленного с их использованием наноцемента и препятствовать его эффективному применению в гидротехническом строительстве, в том числе морских портов, платформ и т.п., оборонных и подземных сооружений.

Получаемые цементы характеризуются общестроительным и специальным назначением, по своим техническим свойствам по крайней мере не уступая портландцементу тех же классов (марок) при использовании в общестроительных областях, но существенно превосходя портландцемент в специальных областях, требующих повышенной стойкости по отношению к коррозионн-оактивным агентам внешней среды.

Предлагаемая технология является одной из немногих возможных в настоящее время способов применения литейных шлаков в промышленном комплексе в качестве составляющей высокоэффективного цемента общестроительного и специального назначения и надежной технологической основой рассматриваемого инвестиционного проекта.

При этом возможно добавление в полученный тонкомолотый клинкер нефелиновых шламов до 80% тонкомолотых литейных шлаков красных шламов и получать цементы марочностью не ниже М400.

Еще больший эффект можно получить, если при совместном помоле клинкера и шлаков добавлять активирующие добавки, в качестве которых наиболее рентабельно применять высокодисперсный кремнезем («белая сажа») и высокодисперсный аморфный гидроксид алюминия (АмГА). При этом получаются так называемые «наноцементы», или цементы низкой водопотребности (ЦНВ). Такие цементы могут содержать от 20 до 60% литейных шлаков при марочности от М600 до М800 при добавлении активирующих добавок около 1% от массы цемента (некоторых до 3-5%). Некоторые основные добавки используются в производстве спеццементов ЦНВ из нефелинового клинкера и литейных шлаков красных шламов.

1. Способ комплексной переработки красного и нефелинового шламов, включающий следующие этапы:

(а) обработку красного шлама, при которой осуществляют:

- смешивание шлама с известью,

- плавку полученной шихты в дуговой печи в присутствии катализатора в виде чугуна или стали с обеспечением восстановления оксидов железа и получения сплава на основе железа и литейного шлака,

- слив литейного шлака и его грануляцию,

- обескремнивание шлака путем промывки содовым раствором,

- фильтрацию шлака с отделением содово-силикатного раствора, и

- обжиг шлака;

(б) обработку нефелинового шлама, при которой осуществляют:

- обескремнивание нефелинового шлама путем промывки содовым раствором,

- фильтрацию шлама с отделением содово-силикатного раствора, и

- обжиг шлама с получением клинкера;

(в) получение смеси для цемента, при котором осуществляют смешивание обожженного литейного шлака, полученного из красного шлама, клинкера, полученного из нефелинового шлама, и по меньшей мере одного функционального компонента цемента.

2. Способ по п. 1, в котором на этапе обработки красного шлама после грануляции шлака улавливают корольки железного сплава из гранулятора и направляют их на операцию плавки шихты.

3. Способ по п. 1, в котором содово-силикатный раствор, полученный после обескремнивания литейного шлака на этапе обработки красного шлама и обескремнивания нефелинового шлама на этапе обработки нефелинового шлама, подвергают карбонизации с получением аморфного диоксида кремния, при этом полученный обескремненный раствор кальцинированной соды используют как оборотный.

4. Способ по п. 1, в котором в качестве функционального компонента цемента используют гипс.

5. Способ по п. 3, в котором на этапе получения смеси для цемента в нее дополнительно вводят порошковый наномодификатор в виде аморфного диоксида кремния, полученный после карбонизации.

6. Способ по п. 1, в котором на этапе получения смеси для цемента в нее дополнительно вводят порошковый наномодификатор в виде высокодисперсного аморфного гидроксида алюминия.