Сборно-разборный коленчатый вал двс

Иллюстрации

Показать всеИзобретения относятся к области машиностроения, а именно к механизмам машин, в составе которых используется кривошипный вал, например к механизмам преобразования поршневых машин. Сборно-разборный коленчатый вал содержит две расположенные соосно коренные шейки (3, 10) и одну коренную втулку (8), две кривошипные шейки, выполненные в виде шатунных втулок (7, 9), соединенных с двумя коренными шейками (3, 10) и коренной втулкой (8) через щеки (6а, 6б, 6в, 6г) и зафиксированные от проворота в них, при этом фиксатор выполнен в виде, по меньшей мере, одного выступа, расположенного на торцевой поверхностях шеек (3, 10) и втулок (7, 8, 9), и, по меньшей мере, одной из соединяемых щек (6а, 6б, 6в, 6г). Расстояние от оси вращения вала до оси цилиндрической поверхности шатунной втулки (7, 9) минимально превышает радиус, примыкающих к шатунной втулке (7, 9) цилиндрических поверхностей коренной шейки (3, 10) и коренной втулки (8), соединяемых с ней. Торцевая поверхность коренных шеек (3, 10), коренной и шатунных втулок (7, 8, 9) непосредственно контактирует своими выступами с торцевыми поверхностями щек (6а, 6б, 6в, 6г), имеющими проточки. Коренная и шатунные втулки (7, 8, 9) со щеками (6а, 6б, 6в, 6г) соединены четырехгранными клиньями (11, 12, 13), обеспечивающими силовое соединение, при этом самовыдвижение клина предотвращается за счет контргаек со стопорными шайбами. Применение в конструкции сборно-разборного коленчатого вала ДВС клиновых силовых соединений коренных шейки, коренной втулки и шатунных втулок со щеками обеспечивает сохранение в течение длительного времени его надежной работы, а также упрощение его конструкции за счет использования минимального количества деталей простых в изготовлении, а также повышает его ремонтопригодность. 6 ил.

Реферат

Изобретение относятся к области машиностроения, а именно к механизмам двигателей внутреннего сгорания (ДВС) и компрессорных машин, в составе которых используется кривошипно-ползунный механизм, и, в частности, к усовершенствованию конструкции коленчатого вала.

Известен составной кривошипный вал, содержащий щеки и расположенные между ними последовательно коренные и кривошипные шейки, контактирующие своими торцевыми поверхностями с торцевыми поверхностями щек, при этом коренные и кривошипная шейки стянуты со щеками вдоль оси вращения вала при помощи резьбового соединения, а кривошипная шейка зафиксирована от проворота относительно щек и коренных шеек (см. патент РФ №2095647, опубл. 10.11.1997).

Недостатками известного вала являются увеличенные осевые габариты, а также недостаточная жесткость вала. Так, отсутствие устройства непосредственного стягивания коренной и кривошипной шеек приводит к необходимости установки между ними промежуточных деталей - щек, к которым притягиваются шейки, что ослабляет вал, а также увеличивает расстояние между коренными подшипниками, что, в свою очередь, также снижает жесткость вала.

Известен составной коленчатый вал, содержащий расположенные соосно коренные шейки, щеки и установленную между щеками кривошипную шейку, расположенную эксцентрично относительно оси вращения вала и контактирующую, по меньшей мере, одной своей торцевой поверхностью с торцевой поверхностью соединяемой с ней щеки, при этом соединяемые между собой детали стянуты между собой вдоль оси вращения вала при помощи резьбового соединения, а кривошипная шейка зафиксирована от проворота относительно стянутой с ней щеки (см. Европейский патент 1529992, опубл.).

Недостатками аналога являются увеличенные осевые габариты из-за наличия щек, что приводит также к снижению жесткости вала из-за увеличения расстояния между коренными подшипниками. Наличие щек обусловлено необходимостью выполнения замкнутой цилиндрической поверхности фиксатора, эквидистантой диаметру соединяемой с ней кривошипной шейки, а габариты кривошипной шейки выходят за пределы габаритов коренной шейки. Кроме того, такая конструкция требует точнейшего соблюдения сопрягаемых размеров на разнотипных деталях, что, в отличие от вала по указанному выше патенту РФ №2095647, труднодостижимо.

Известен патент составного кривошипного вала, содержащий щеки, расположенные соосно коренные шейки и установленную между ними кривошипную шейку, расположенную эксцентрично относительно оси вращения вала, а кривошипная шейка зафиксирована от проворота относительно коренных шеек (см. патент ФРГ 2006009152, опубл. 06.09.2007).

Недостатками известного вала являются его малая жесткость между элементами в силовом соединении частей вала осуществляется только за счет обжатия их щекой в радиальном направлении. При этом увеличение жесткости достигается за счет увеличения ширины щек, что приводит к увеличению расстояния между коренными подшипниками, что, в свою очередь, снижает жесткость вала и увеличивает габариты и массу вала.

Наиболее близким по своей сути изобретением (прототипом) сборно-разборного коленчатого вала является конструкция, приведенная в патенте РФ №2456484 от 7.12.10 г. Недостатками прототипа является возможность ослабления и уменьшения жесткости конструкции, а следовательно, и снижения надежности такого вала из-за применения стягивающих фиксаторов.

Задачей изобретения является разработка надежного соединения элементов сборно-разборного коленчатого вала ДВС, обеспечивающего жесткое соединение коренных и шатунных шеек со щеками вала, а следовательно, и надежную работу самого сборно-разборного коленчатого вала ДВС или поршневого компрессора. Кроме того, задачей изобретения является уменьшение количества деталей, образующих сборно-разборный коленчатый вал, упрощение их конструкции и снижение массогабаритных показателей соединяемых элементов коленчатого вала при обеспечении их надежного соединения и работы, а также высокой ремонтопригодности.

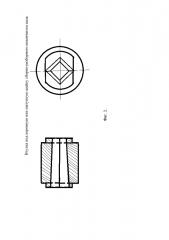

Технический результат заявленного изобретения достигается за счет применения в качестве стягивающего фиксатора четырехгранного клина, коренных и шатунных шеек, имеющих специальные торцевые выступы, а также упрощения конструкции соединительных элементов, уменьшения их количества и повышения надежности работы и ремонтопригодности сборно-разборного коленчатого вала за счет непосредственного соединения простых в изготовлении деталей.

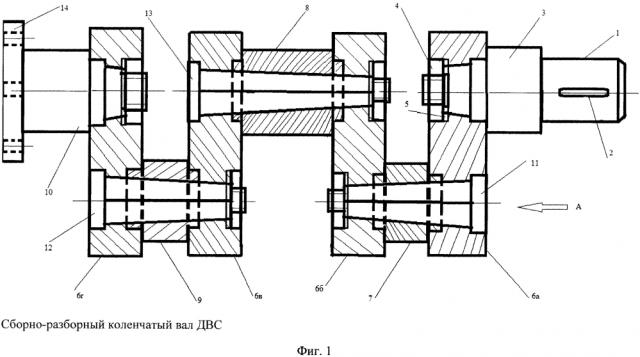

На чертеже (фиг. 1) изображен сборно-разборный коленчатый вал ДВС в разрезе.

Сборно-разборный коленчатый вал состоит из следующих конструктивных элементов: 1 - передний хвостовик; 2 - шпоночная канавка шестерни распределения; 3 - коренная шейка с посадочным местом упорных шариковых подшипников; 4 - контргайка; 5 - стопорная шайба; 6а, 6б, 6в и 6г - соответственно: щека переднего хвостовика с проточками, щека первого шатунного подшипника качения с проточками, щека второго шатунного подшипника качения с проточками, щека заднего хвостовика с проточками; 7 - втулка первого шатунного подшипника качения с выступами; 8 - втулка коренных подшипников качения с выступами; 9 - втулка второго шатунного подшипника качения с выступами; 10 - коренная щейка упорных шариковых подшипников заднего хвостовика коленчатого вала; 11 - соединительный четырехгранный клин втулки первого шатунного подшипника; 12 - соединительный четырехгранный клин втулки второго шатунного подшипника; 13 - соединительный четырехгранный клин втулки коренного подшипника; 14 - фланец крепления маховика.

Работает коленчатый вал следующим образом. Возвратно-поступательное движение поршней передается шатунам, соединенным с поршнями и совершающим колебательное плоскопараллельное движение. В результате колебательное плоскопараллельное движение шатунов передается через подшипники качения шатунным втулкам 7 и 9, имеющим конструкцию, представленную на фиг. 2. От втулок 7 и 9 через выступы движение передается через проточки в щеках 6а, 6б, 6в и 6г (фиг. 3), которые жестко соединены в единое целое посредством четырехгранных клиньев 11, 12 и 13 (фиг. 4). При этом вращательное движение передается через подшипники качения, которые при сборке коленчатого вала запрессовываются на посадочные места коренной шейки упорных шариковых подшипников 3, переднему хвостовику 1 (фиг. 5) и далее, через шпонку, установленную в шпоночной канавке 2, - шестерням распределения. Также вращательное движение относительно оси втулки коренных подшипников качения 8 (фиг. 1) и коренной шейки упорного шарикового подшипника заднего хвостовика 10 (фиг. 6) передается маховику, соединенному с фланцем 14 сборно-разборного коленчатого вала.

При сборке коленчатого вала соединение щек 6а, 6б, 6в и 6г с втулками 7, 8 и 9 осуществляется через торцевые выступы и проточки посредством четырехгранных клиньев 11, 12 и 13, при этом выбор зазоров обеспечивается клиновыми силовыми соединениями втулок со щеками, а самовыдвижению клиньев препятствуют контргайки 4 со стопорными шайбами 5. Такое соединение обеспечивает необходимую жесткость конструкции сборно-разборного коленчатого вала, а торцевые выступы втулок и проточки в щеках и соединяющие их четырехгранные клинья - устойчивое без проворачивания втулок 7, 8 и 9 вращение вала.

Кроме того, использование в конструкции сборно-разборный коленчатый вал минимального количества простых в изготовлении деталей, а именно переднего и заднего хвостовиков, втулок, щек и четырехгранных клиньев, соединенных в единое целое силовым клиновым соединением, обеспечивает их надежную работу, а также высокую ремонтопригодность такого вала.

Сборно-разборный коленчатый вал, содержащий две расположенные соосно коренные шейки и одну коренную втулку, две кривошипные шейки, выполненные в виде шатунных втулок, соединенных с двумя коренными шейками и коренной втулкой через щеки и зафиксированные от проворота в них, при этом фиксатор выполнен в виде, по меньшей мере, одного выступа, расположенного на торцевых поверхностях шеек и втулок, и, по меньшей мере, одной из соединяемых щек, при этом расстояние от оси вращения вала до оси цилиндрической поверхности шатунной втулки минимально превышает радиус примыкающих к шатунной втулке цилиндрических поверхностей коренной шейки и коренной втулки, соединяемых с ней, причем торцевая поверхность коренных шеек, коренной и шатунных втулок непосредственно контактирует своими выступами с торцевыми поверхностями щек, имеющими проточки, а коренная и шатунные втулки со щеками соединены четырехгранными клиньями, обеспечивающими силовое соединение, при этом самовыдвижение клина предотвращается за счет контргаек со стопорными шайбами.