Способ контактного теплообмена и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу контактного теплообмена и котлу водогрейному для осуществления способа. Способ контактного теплообмена, включающий теплообмен между газообразными продуктами сгорания топлива и поверхностью жидкости, при котором теплообмен организуют путем контакта теплового поля факела с водой в капельном состоянии посредством первичного аккумулирования всей энергии факела в испарении капель части воды в объеме ~4,7% от суммарной массы нагреваемой воды и последующего интенсивного энергообмена образовавшейся парогазовой смеси адгезионно-конденсационным теплообменом с каплями основной массы воды в объеме ~94,3%. Котел водогрейный для осуществления способа включает горелочное устройство, устройство подачи питательной воды, камеру сгорания, которая содержит камеру смешения, завихритель, камеру орошения, сепаратор-водоотделитель. Изобретение направлено на интенсификацию теплообмена с повышением КПД котла. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способам контактного теплообмена между тепловым полем продуктов сгорания топлива и водой, а также к устройствам для его осуществления - котлам водогрейным контактного теплообмена конденсационного типа.

Известен способ теплообмена между тепловым полем продуктов сгорания топлива и водой и устройством для его осуществления - контактным водонагревателем эрлифтного типа [Кучухидзе Д.Г. Разработка и исследование контактных водонагревателей с циклонными топками. Дисс. на соискание ученой степени канд. техн. наук].

Недостатком известного способа является то, что теплообмен между продуктами сгорания и жидкостью происходит по поверхностям, ограниченным внутренней геометрией устройства, что существенно снижает интенсивность теплообмена, а наличие эрлифтных трубок усложняет конструкцию устройства для осуществления способа и увеличивает его материалоемкость.

Известен способ [АС 347530 (СССР). Способ нагрева жидкости. Б.М. Тепериков, Л.А. Мипухин], при котором теплообмен ведется по поверхности жидкости, при этом общее количество топлива, необходимого для нагрева жидкости, например морской воды, разделяют на несколько частей, которые сжигают в отдельных соединенных последовательно по ходу нагреваемой жидкости ступенях. Также известен тепловой агрегат погружного горения [АС 391360 (СССР) И.Л. Тененбаум], который работает следующим образом. При помощи стартера запускают двигатель. Включаемый при этом вентилятор нагнетает воздух в компрессор, диффузор и камеру сгорания погружной горелки. Воздух, сжатый в компрессоре, направляется в его камеру сгорания, в которой сгорает подведенное в нее через форсунку топливо. Из камеры сгорания газы поступают в турбину. Выходящие из турбины высокотемпературные газы поступают в диффузор, в котором их скорость снижается до величины, при которой возможно осуществить сжигание топлива, а также повышается статическое давление газов до значения, равного давлению воздуха после вентилятора. Здесь же, в диффузоре, происходит перемешивание газов с воздухом, поступающим от вентилятора по кольцевому зазору и через отверстия. Навстречу потоку газовоздушной смеси через форсунки подается распыленное жидкое топливо. Полученная топливо-воздушная смесь направляется в камеру сгорания горелки, куда также по кольцевому зазору от вентилятора через радиальные отверстия поступает воздух, необходимый для горения. Через осевые отверстия из кольцевого зазора поступает воздух для пленочного охлаждения стенки камеры сгорания горелки, где производится первоначальное зажигание топливо-воздушной смеси с помощью пусковой горелки. Дальнейшее непрерывное воспламенение смеси происходит за счет зон обратных токов, возникающих за кольцевыми стабилизаторами. Продукты сгорания поступают через выхлопную трубу на отражатель, меняют свое направление и барботируют через слой жидкости, отдавая ей свое тепло.

Недостатками известного способа и устройства является то, что:

- часть энергии тратится на непрерывное преодоление статического давления столба жидкости барботера;

- теплообмен между продуктами сгорания и жидкостью происходит от тепла, накопленного в газовых пузырьках продуктов сгорания, имеющих весьма малую радиальную теплопроводность и, следовательно, пониженную теплоотдачу, за время их барботажа, что существенно снижает интенсивность теплообмена.

Наиболее близким к предложенному устройству является контактный водонагреватель [АС 376636 (СССР). Контактный водонагреватель. Ю.П. Соснин], в котором нагреваемая вода поступает по трубе в нижнюю зону корпуса и постепенно поднимается вверх. На уровне щита в слой жидкости с большой скоростью через щель входят образовавшиеся в камере сгорания дымовые газы. Струя газов, обладающая определенной кинетической энергией, при ударе о воду разбивается на множество мелких пузырьков, в результате чего, предположительно, создается развитая межфазная поверхность, через которую происходит тепло- и массообмен между газами и водой. Пузырьки газов, всплывая вверх под действием гравитационных сил, увлекают за собой близлежащие слои воды. Газожидкостная эмульсия поднимается вверх и в верхней ее зоне ударяется об отражатель. При этом двухфазная система газ - жидкость разрушается. Газ в виде продуктов сгорания и водяного пара поднимается вверх, а нагретая вода поступает в сборник и затем самотеком выливается к потребителям.

Недостатком известного устройства является то, что образование мелких капель идет недостаточно интенсивно при ударе струи газов о поверхность воды (среды имеют примерно 800-кратное отношение плотностей), и создание высокой кинетической энергии струи с помощью дутьевого вентилятора горелки не может быть получено из-за низкого давления, развиваемого вентилятором, наращивание же мощности вентилятора ограничивается сжимаемостью газов, что потребует дополнительных затрат энергии. Все это не позволяет должным образом подготовить условия для интенсивного межфазного теплообмена.

Техническим результатом заявляемого изобретения является оптимизационная интенсификация теплообмена с повышением КПД котла, снижение материалоемкости, размеров, стоимости котла, его обслуживания и повышение его экологичности и безопасности эксплуатации.

Указанный технический результат достигается за счет способа контактного теплообмена и устройства для его осуществления, при котором топливо (жидкое или газообразное) подается в горелку, в которой смешивается с подаваемым воздухом (избыток воздуха определяется характеристиками горелки в зависимости от вида сжигаемого топлива) и сжигается факельным способом. Через форсунки испарительного контура с помощью питательного насоса распыляется питательная вода, в охват факела пламени и тангенциально с размером капель d1≤0,2 мм в количестве ~4% от общей массы оборотной воды. Эти капли выполняют тройную функцию: капельного охлаждения стенки камеры сгорания горелки; радиационного экрана теплового поля факела; источника парогазовой среды для последующего адгезионно-конденсационного теплообмена. Образующаяся парогазовая смесь, расширяясь, перемешивается с помощью завихрителя в камере смешения и поступает в камеру орошения камеры сгорания. В камеру смешения камеры сгорания с помощью питательного насоса подается остальная масса питательной воды (~96%) потоком через форсунки нагревательного контура и размером капель d2≥0,4 мм. Подвод питательной орошающей воды осуществляется тангенциально с омыванием стенок камеры орошения камеры сгорания для предотвращения ее перегрева. Процесс тепломассообмена протекает интенсивно, т.к. высокоэнергетичная парогазовая смесь интенсивно контактирует с каплями орошения, конденсируясь на каплях более холодной родственной капельной жидкости, находящейся в мелкодисперсном состоянии. Нагретая вода стекает в водосборник, из которого сетевым насосом подается потребителю. Скопившийся в нижней части водосборника шлам удаляется с продувкой. Уходящие дымовые газы очищаются от капелек влаги в сепараторе-водоотделителе и удаляются в атмосферу. Вредные газовые выбросы (СО, СО2, оксиды азота) поглощаются водой для дальнейшего их выделения. При этом обеспечивается интенсивность контактного тепломассообмена между тепловым полем продуктов сгорания топлива и водой.

Через форсунки испарительного контура с помощью питательного насоса тангенциально распыляется питательная вода со средним размером капель d1≤0,2 мм (по условию полноты испаряемости) в охват факела пламени в количестве ~4% от общей массы воды. Эти капли при ничтожных затратах на их получение выполняют следующий набор функций:

- высококачественного радиационного экрана теплового поля факела со степенью черноты ~0,94…0,96;

- преобразователя спектра радиационного излучения факела пламени с температурой ~1300 К - сразу в среду с температурой ~400 К, при которой исходный высокорадиационный процесс, пропорциональный согласно закону Стефана-Больцмана абсолютной температуре в четвертой степени (Т4), снижается примерно в 3,254 раз, т.е. переводится в исключительно конвективный;

- высокоэффективного агента конвективного теплообмена между образуемой горением газовой средой, каплями воды и их паром;

- капельно-паровой защитной среды для охлаждения стенок горелки;

- высокодинамичной и энергоемкой парогазовой среды, аккумулятора всей энергии факела с развитой контактной поверхностью, существенно большей, чем у самого пламени факела;

- скоростного пространственного переносчика аккумулированной энергии в зону последующего теплообмена с каплями воды орошения;

- адгезионно-конденсационного обмена аккумулированной энергией с большей поверхностью последующих капель орошения на завершающем этапе энергообмена.

Образующаяся парогазовая смесь, расширяясь, перемешивается с помощью завихрителя в камере смешения камеры сгорания и поступает в камеру орошения камеры сгорания. При этом парогазовая смесь содержит суммарный запас энергий:

- тепловой, полученной от теплового поля факела (радиационного и конвективного);

- энергии развития поверхности первичных капель, полученной от питательного насоса.

Количество подвода питательной воды к форсункам испарительного контура определяется требованием ее полного испарения, исходя из теплового баланса котла, определяемого для единичного расхода теплоносителя соотношением:

с(tг-tо)=r*q,

где с - теплоемкость воды, с=4200 Дж/(кг*К);

tг и tо - соответственно температура горячей воды и температура обратной воды, tг=(273+95)К и tо=(273+70)К;

r - скрытая теплота парообразования воды при атмосферном давлении, r=2,5*106 Дж/кг;

q - массовая доля подвода питательной воды к форсункам испарительного контура.

Тогда массовая доля при максимальной температуре воды в обратном трубопроводе котла (обратная сетевая вода), равной 70°С:

q=с(tг-tо)/r=4200(95-70)/2,25*106=0,0467=4,7%.

В камеру орошения камеры сгорания с помощью питательного насоса подается остальная масса питательной воды (~95%) потоком через форсунки с распылением на капли размером d2≥0,4 мм - по условию неиспаряемости. Подвод питательной орошающей воды осуществляется тангенциально с выполнением двух задач:

- принудительного омывания стенок оросительной камеры для предотвращения ее перегрева;

- вихревой интенсификации процесса тепломассообмена с парами испаренной части воды, аккумулировавшими всю энергию сжигаемого топлива.

Поскольку в камере орошения камеры сгорания происходит тепломассообмен родственных сред: парогазовой смеси с температурой примерно 100°С и мелкодисперсных капель оросительной воды с температурой примерно 70°С, имеющих высокую взаимную адгезию, то на каплях орошения конденсируется паровая компонента парогазовой смеси, обмениваясь энергией с остальной массой воды, суммируя и тепло адгезионно-конденсационного преобразования. Газовая компонента абсорбируется более холодной поверхностью капель орошения. Таким образом, все затраты энергий суммарно преобразуются в тепло питательной воды. Далее затраты энергии насоса питательной воды на развитие поверхности капель орошения также переводятся в тепло воды в обратном трубопроводе котла в конце процесса при концентрационной коалесценции капель в поток сетевой воды, в результате которой происходит полное разделение на две макрофазы: жидкость - газ.

Оценка энергозатрат на каплеобразование [Энергетика диспергирования и конденсации. С. 115] [Поверхностное натяжение жидкостей и водных растворов. С. 428, приложение 5].

А) Обоснование низкозатратности получения капель воды

1. Объем единичной капли на:

- испарение при d1~0,2 мм

- орошение при d2~0,4 мм

2. Масса единичной капли (ρ=103 кг/м3):

- на испарение:

m1=ρ⋅VK1=103⋅4,19⋅10-12=4,19⋅10-9 кг;

- на орошение:

m2=ρ⋅VK2=103⋅3,35⋅10-11=3,35⋅10-8 кг.

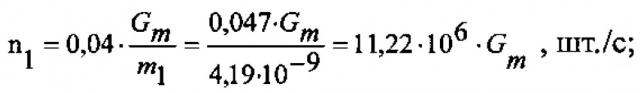

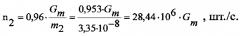

3. Количество ежесекундно образуемых капель при:

- d1~0,2⋅10-3 м и 0,047⋅Gm кг/с,

где Gm - массовый расход сетевой воды системы теплоснабжения на догрев от температуры 70°С до температуры 95°С, кг/с;

- d2~0,4⋅10-3 м и 0,953⋅Gm кг/с

4. Поверхность отдельной капли при:

- d1~0,2⋅10-3 м

- d2~0,4⋅10-3 м

5. Поверхности, ежесекундно развиваемые каплями при:

- d1~0,2⋅10-3 м

ΣS1=n1⋅S1=11,22⋅106⋅1,26⋅10-7⋅Gm=1,4⋅Gm м2;

- d2~0,4⋅10-3 м

ΣS2=n2⋅S2=28,44⋅106⋅5,03⋅10-7⋅Gm=14,3⋅Gm м2.

6. Ежесекундные затраты энергии на развитие поверхности капель при:

- ΣS1=1,4⋅Gm м2

ΣW1=σ⋅1,4⋅Gm=0,073⋅1,2⋅Gm=0,1⋅Gm Дж/с;

- ΣS2=14,3⋅Gm м2

ΣW2=σ⋅ΣS2=0,073⋅14,3⋅Gm=1,04⋅Gm Дж/с.

7. Суммарные энергозатраты на каплеобразование всей питательной воды:

ΣW=ΣW1+ΣW2=Gm(0,1+1,04)=1,14⋅Gm Дж/с.

8. Если привести эти расчеты к типовой квартальной котельной, в частности, мощностью W=14 МДж/с, имеющей четыре котла мощностью по 3,5 МВт, то получим, что для ежесекундного перевода тепловой энергии 14⋅106 Дж/с в энергию испарения капель массой Σm1 и d1~0,2⋅10-3 м требуется массовый расход сетевой воды:

где r - теплота парообразования воды, равная 2,25⋅106 Дж/кг.

9. Согласно заявке, ΣGm1=0,047⋅Gm. Отсюда

10. Суммарная ежесекундно образуемая масса капель орошения составляет:

ΣGm2=Gm-ΣGm1=132,3-6,22=126,1 кг/с.

11. Суммарные энергозатраты с учетом п. 7 составят:

ΣW=1,14*Gm=1,14⋅126,1=143,8 Дж/с = 143,8 Вт,

которыми можно пренебречь в сравнении с мощностью котельной в 14⋅106 Вт, т.к. они составят примерно 1,03⋅10-9%. Тем не менее, при адгезионно-конденсационном теплообмене, предлагаемом в заявке, даже и эта энергия (ΣW) будет возвращаться в систему теплоснабжения, повышая общий КПД котла.

Все это по совокупности успешно рекуперирует все предварительные затраты, повышая общий КПД процесса нагрева воды.

Б) Обоснование эффективности экранирования и восприятия радиационного излучения факела пламени

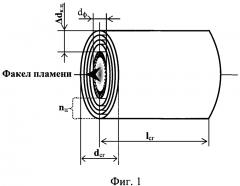

1. Объем полного капельного цилиндра камеры сгорания:

Vк.ц=Vсг-Vф=0,25*π*lсг*(dсг2-dф2), м3,

где lсг - длина камеры сгорания (пламени);

dсг - внутренний диаметр камеры сгорания или внешний диаметр капельного цилиндра;

dф - внешний (видимый) диаметр факела или внутренний диаметр полного капельного цилиндра;

Vсг - внутренний объем камеры сгорания или объем капельного цилиндра;

Vф - внешний (видимый) объем факела или объем полного капельного цилиндра;

Δdк.ц - полуразность диаметров торцов полного капельного цилиндра,

Δdк.ц=0,5*(dсг-dф);

nц - количество элементарных коаксиальных цилиндров из разбиения радиальной толщины - Δdк.ц полного капельного цилиндра.

2. Количество образуемых капель из 4,7%-ного массового расхода воды на испарение 0,047*Gm:

n1=0,047*Gm/m1=0,047*Gm/(1/6)(ρ*π*dк3)=0,282*Gm/ρ*π*dк3, шт.,

где Gm - массовый расход сетевой воды на догрев ее от 70°С до 95°С, кг/с;

ρ - плотность воды, кг/м3;

dк - диаметр капель капельного цилиндра, м.

3. Объемная концентрация капель воды в полном капельном цилиндре п. 1:

С1=n1/Vк.ц=(0,282*Gm/ρ*π*dк3)/0,25*π*lсг*(dсг2-dф2)=1,128*Gm/ρ*π2*dк3*lсг*(dсг2-dф2), 1/м3,

где Vк.ц - часть объема камеры сгорания, занятого полным капельным цилиндром, п. 1, м3.

4. Линейная концентрация капель - количество капель вдоль любого линейного измерения в цилиндре: радиуса, длины дуги окружности, длины камеры сгорания

С2=[1,128*Gm/ρ*π2*d13*lсг*(dсг2-dф2)]1/3. 1/м

5. Количество капель, приходящихся на линейную радиальную ширину Δdк.ц торцевого кольца полного капельного цилиндра фиг. 1, т.е. на Δdк.ц=0,5*(dсг-dф):

nк=C2*Δdц=[0,141*Gm*(dсг-dф)2/ρ*π2*dк3*lсг*(dсг+dф)]1/3.

6. Поверхностная концентрация капель на боковой поверхности каждого элементарного коаксиального капельного цилиндра

С3=С22=[1,128*Gm/ρ*π2*dк3*lсг*(dсг2-dф2)]2/3, 1/м2.

7. Через каждую из капель nк (п. 5) проведем воображаемый элементарный коаксиальный капельный цилиндр длиной - lсг с поверхностной концентрацией капель С3 (п. 6), то есть получим nц=nк (п. 5) - количество таких вложенных друг в друга элементарных капельных цилиндров-поверхностей с толщиной боковой цилиндрической стенки, равной диаметру капли.

Радиационная составляющая факела пламени будет направлена изнутри всего коаксиального набора элементарных цилиндров-поверхностей - через их боковые поверхности к стенке камеры сгорания (фиг. 1). Приемником-поглотителем этой радиационной составляющей факела и радиационным экраном для стенки камеры сгорания будет служить набор капель на поверхностях всех nц (п. 5) элементарных коаксиальных цилиндров. Поскольку поверхностная концентрация капель на боковой (цилиндрической) поверхности каждого элементарного i-го капельного цилиндра постоянна и равна - С3, то количество капель на поверхности i-го цилиндра зависит только от диаметра самого i-го цилиндра.

Если nк.б=C3*Sб.ц - количество капель боковой поверхности каждого из элементарных коаксиальных цилиндров, то можем записать отношение суммарной площади проекции капель (Миделево сечение - Sпр.к*С3*Sб.ц) на боковую поверхность цилиндров к площади самой боковой поверхности. Площадь проекции сферической капли на поверхность

Sпр.к=0,25*π*dк2.

Составим отношения суммы площадей проекций всех капель элементарного капельного цилиндра на его боковую поверхность - χ:

χ=Sпр.к*С3*Sб.ц/Sб.ц=Sпр.к*С3,

т.е. χ=Sпр.к*С3,

тогда χ=Sпр.к*С3=0,25*π*dк2*[1,128*Gm/ρ*π2*dк3*lсг*(dсг2-dф2)]2/3=0,27*Gm2/3/ρ2/3*π1/3*lсг2/3*(dсг2-dф2)2/3.

8. Поскольку все nк.ц (п. 7) - коаксиальных капельных цилиндров своими боковыми цилиндрическими поверхностями перекрывают друг друга, то экранирование радиационного потока есть результат их коллективного эффекта экранирования. С учетом того, что «картины» расположения капель на боковой поверхности всех nк.ц цилиндров не коррелированы между собой и являют вероятностный процесс, то в таких случаях χрез определяется как математическое ожидание, а именно:

Здесь: χрез=1 - исходя из стремления обеспечить 100% экранирование радиационного потока, nц0,5=[0,141*Gm*(dсг-dф)2/ρ*π2*dк3*lсг*(dсг+dф)]1/6.

Максимально допустимый диаметр капель, обеспечивающий 100% экранирование, определим из последнего выражения

0,286*Gm5/6/ρ*π7/3*d13*lсг5/3*(dсг2-dф2)1/3*(dсг+dф)1/6=1, а именно

dк.max=0,286*Gm5/6/ρ*π7/3*lсг5/3*(dсг2-dф2)1/3*(dсг+dф)1/6,

получим для одного котла Gm=31,53 кг/с, ρ=1000 кг/м3, lсг=1,7 м, dсг=1 м, dф=0,5 м, тогда

dк.max=0,286*31,535/6/1000*π7/3*1,75/3*(12⋅0,52)1/3*(1+0,5)1/6=361*10-6 м = 0,361 мм.

Сгруппировав в выражении для dк члены, зависимые от мощности котельной, в отдельных квадратных скобках, а независимые - в отдельных круглых, получим:

dк=0,286*Gm5/6/ρ*π7/3*lсг5/3*(dсг2-dф2)1/3*(dсг+dф)1/6=(0,286/ρ*π7/3)*[Gm/lсг*(dсг2-dф2)1/3*(dсг+dф)].

Заметим, что в сомножителе [Gm/lсг*(dсг2-dф2)1/3*(dсг+dф)]1/6] числитель и знаменатель, противоположно варьируемые величины в функции мощности котла, то есть, это отношение мало варьируемое, и потому используем полученную величину dк.max~0,36 мм в качестве базовой. Т.е. при, в частности, ~2-х кратном снижении диаметра капли до dк~0,2 мм и менее обеспечим гарантированный χрез. Снижение диаметра капли желательно по условиям избежания гравитационной сепарации капель и облегчения броуновского витания последних в тепловом поле факела и при последующем теплообмене с каплями орошения.

χрез=0,286*Gm5/6/ρ*π7/3*d13*lсг5/3*(dсг2-dф2)1/3*(dсг+dф)1/6=1.

Это обеспечит высокий коэффициент эксергии процесса аккумулирования радиационной энергии в распыляемых каплях вокруг факела пламени камеры сгорания. Высокий коэффициент экранирования важен, т.к. позволяет компенсировать неединичность реальной степени черноты воды ε~0,94, тем более, что в воде есть известное окно прозрачности для лучей с длиной волны λ=9…12 мкм. Реальное положение с поглощением еще лучше, т.к. штатная оборотная сетевая вода, как правило, мутная, т.е. имеет высокую степень черноты.

Устройство для осуществления способа - котел водогрейный контактного типа, включающий горелочное устройство, устройство подачи питательной воды, камеру сгорания, содержащую камеру смешения, завихритель, камеру орошения, сепаратор-водоотделитель, где теплообмен организуют оптимизационным контактом теплового поля факела с водой в капельном состоянии посредством первичного аккумулирования всей энергии факела (радиационной и конвективной составляющих) в теплоте парообразования капель (d1≤0,2 мм) воды в объеме ~4,7% от массы общего количества нагреваемой воды с образованием динамичной парогазовой смеси и последующего интенсивного энергообмена парогазовой смеси адгезионно-конденсационным теплообменом с каплями (d2≥0,4 мм) основной массы воды в объеме ~94,3%. При интенсивном контактировании парогазовой смеси с каплями орошения первичные капли конденсируются на каплях родственной капельной жидкости. В сепараторе-водоотделителе в результате встречного движения дымовых газов и питательной воды, подаваемой в сепаратор-водоотделитель, происходит отделение частично уносимой капельной влаги и влаги, конденсируемой из дымовых газов при снижении температуры дымовых газов ниже температуры точки росы влаги, содержащейся в испаренном виде в дымовых газах. Количество питательной воды, подаваемой на сепаратор-водоотделитель, определяется тепловым балансом и составляет примерно 1% от общего расхода питательной воды.

В результате: повышается КПД котла вследствие использования тепла конденсации водяных паров, содержащихся в дымовых газах; снижается материалоемкость котла и его стоимость вследствие снижения его габаритов при более интенсивной теплопередаче; снижаются требования к качеству питательной воды с точки зрения накипеобразования на поверхностях нагрева, т.к. поверхностью нагрева являются капельки воды и накипь образуется в виде шлама, удаляемого с продувкой; повышается экологичность за счет промывки каплями орошающей воды дымовых газов, поглощающими вредные газовые выбросы (СО, СО2, оксиды азота); повышается безопасность эксплуатации, т.к. корпус котла не находится под давлением. Получаемые вредные жидкие стоки существенно более легко, дешевле и локальней обезвреживаются по сравнению с газовыми выбросами с целью их локального захоронения или возврата в химическую промышленность.

На фиг. 2 показана принципиальная схема котла водогрейного контактного теплообмена. Схема включает в себя следующие элементы: 1 - камера сгорания, 2 - камера смешения, 3 - камера орошения, 4 - горелка, 5 - подвод топлива, 6 - подвод воздуха, 7 - факел пламени, 8 - питательная вода, 9 - распылительные форсунки камеры сгорания, 10 - капельная испаряемая вода, 11 - поток капель, 12 - завихритель, 13 - питательный насос, 14 - форсунки орошения, 15 - обратная сетевая вода, 16 - подвод питательной воды к форсункам, 17 - сепаратор-водоотделитель, 18 - водосборник, 19 - сетевой насос, 20 - горячая сетевая вода, 21 - продувка шлама, 22 - отходящие дымовые газы.

Способ осуществляется следующим образом.

Топливо 5 (жидкое или газообразное) подается в горелку 4, в которой смешивается с подаваемым воздухом 6 (избыток воздуха определяется характеристиками горелки в зависимости от вида сжигаемого топлива) и сжигается факельным способом. Вокруг факела пламени 7 капельно и тангенциально впрыскивается питательная вода 8 через распылительные форсунки камеры сгорания 9 потоком капельной испаряемой воды 10 камеры сгорания 1 с помощью нагнетания питательным насосом 13 обратной сетевой воды 15 по подводу питательной воды к форсункам 16 для:

- капельно-испарительного охлаждения стенки камеры сгорания 1 и горелки 4;

- поглощения радиационной составляющей теплового поля факела - радиационный экран;

- образования пара (средний размер капель по полноте испарения d1≤0,2 мм) - формирование энергоемкого фазового состояния воды, родственного последующей орошающей воде.

Образующаяся расширяющаяся парогазовая смесь перемешивается с помощью завихрителя 12, расположенного в камере сгорания, по пути через камеру смешения 2 камеры сгорания в камеру орошения 3 камеры сгорания. В камеру орошения 3 камеры сгорания подается питательная вода 16 через форсунки орошения 14 нагревательного контура с помощью отвода от питательного насоса 13. Ввод распыленной питательной воды осуществляется тангенциально с омыванием стенок камеры орошения 3 для предотвращения ее перегрева. Процесс тепломассообмена протекает интенсивно, т.к. парогазовая смесь контактирует с родственной и более холодной капельной жидкостью, находящейся в мелкодисперсном состоянии, размеры капель по минимизации испарения d2≥0,4 мм. Нагретая вода стекает в водосборник 18, который является гидрозатвором и шламоотделителем, из которого сетевым насосом 19 подается потребителю в виде сетевой горячей воды 20. Скопившийся в нижней части водосборника 18 шлам удаляется с продувкой 21. Отходящие дымовые газы 22 очищаются от капелек влаги и влаги, конденсируемой из дымовых газов при снижении температуры дымовых газов ниже температуры точки росы влаги, содержащейся в испаренном виде в дымовых газах в сепараторе-водоотделителе 17, расположенном на выходе из камеры сгорания, и удаляются в атмосферу. Вредные газовые выбросы (СО, СО2, оксиды азота) поглощаются водой.

Пример осуществления способа

Котел водогрейный контактного теплообмена предназначен для получения горячей воды с температурой не более 95°С для нужд теплоснабжения. Температура обратной сети нижним пределом не лимитируется (в обычных котлах температура обратной сетевой воды ограничивается температурой 70°С, что связано с предотвращением образования конденсата на хвостовых поверхностях нагрева). В предлагаемом способе температура обратной сетевой воды может быть ниже 70°С в зависимости от потребителя.

Через тангенциальные форсунки испарительного контура с помощью питательного насоса распыляется питательная вода в охват факела пламени со средним размером капель d1≤0,2 мм по условию полноты испаряемости в количестве ~4,7% от общей массы воды. Температура дымовых газов при этом снижается и стенки камеры сгорания горелки и корпуса котла не перегреваются.

В камеру орошения камеры сгорания подается основная масса питательной воды (~94,3%) потоком через форсунки с тангенциальным распылением на капли размером d2≥0,4 мм (по условию неиспаряемости) с помощью питательного насоса. Теплоноситель нагревается парогазовой смесью до температуры 95°С в оросительной камере. При непосредственном соприкосновении капель жидкости и потока газов коэффициент теплопередачи достигает 20…50 кВт/(м2*К), а поверхность теплообмена зависит от необходимой степени распыления (параметров факела), определяемой конструкцией форсунки.

Расчет и выбор форсунок и определение геометрических размеров аппарата (высоты факела) производится на основе опытных данных [Галустов В.С. Прямоточные распылительные аппараты в теплоэнергетике. - М.: Энергоатомиздат, 1989. - 240 с.)].

Дымовые газы удаляются через дымовую трубу, проходя предварительно через сепаратор-водоотделитель, расположенный на выходе из камеры сгорания. В сепараторе-водоотделителе в результате встречного движения дымовых газов и питательной воды, подаваемой с расходом ~1% от общего расхода питательной воды, в частности, на дырчатый (перфорированный) лист, происходит отделение уносимой капельной влаги и влаги, конденсируемой из дымовых газов при снижении температуры дымовых газов ниже температуры точки росы влаги, содержащейся в испаренном виде в дымовых газах. Высота дымовой трубы может быть снижена вследствие повышения экологичности газовых выбросов.

Питательная вода подается к форсункам центробежным питательным насосом под нормируемым форсунками давлением 0,15-0,3 МПа и более. Распределение потоков воды осуществляется путем подбора суммарного сечения форсунок в соответствии с заданным соотношением расходов потоков.

Уходящие газы имеют температуру ниже 70°С, что ниже температуры уходящих газов для обычных котлов (рекомендуется 110-140°С в зависимости от характеристик топлива и мощности котла). В связи с этим снижаются потери тепла с уходящими газами и, соответственно, повышается КПД (снижение температуры уходящих газов на 12-15°С повышает КПД примерно на 1%). Также возможно повышение КПД котла за счет утилизации тепла конденсации водяных паров дымовых газов с использованием высшей теплотворной способности топлива, что дополнительно может повысить КПД котла на 5-6%.

Скопившийся в нижней части сборника шлам удаляется с продувкой и удаляется часть воды, накопляющейся в результате конденсации водяных паров из дымовых газов.

1. Способ контактного теплообмена, включающий теплообмен между газообразными продуктами сгорания топлива и поверхностью жидкости, отличающийся тем, что теплообмен организуют путем контакта теплового поля факела с водой в капельном состоянии посредством первичного аккумулирования всей энергии факела в испарении капель части воды в объеме ~4,7% от суммарной массы нагреваемой воды и последующего интенсивного энергообмена образовавшейся парогазовой смеси адгезионно-конденсационным теплообменом с каплями основной массы воды в объеме ~94,3%.

2. Способ по п. 1, отличающийся тем, что устанавливают размер капель воды на испарение d1≤0,2 мм по условию максимального испарения, а на орошение - d2≥0,4 мм по условию минимального испарения.

3. Способ по п. 1, отличающийся тем, что основную часть капельной воды, ~94,3%, вводят вдоль стенок камеры орошения с тангенциальным омыванием стенок.

4. Способ по п. 1, отличающийся тем, что уходящие дымовые газы промываются питательной водой в объеме ~1% от общего расхода питательной воды.

5. Котел водогрейный для осуществления способа по п. 1, включающий горелочное устройство, устройство подачи питательной воды, камеру сгорания, отличающийся тем, что камера сгорания содержит камеру смешения, завихритель, камеру орошения, сепаратор-водоотделитель.