Способ получения и очистки солей акриламидо-2-метилпропансульфоновой кислоты

Иллюстрации

Показать всеИзобретение относится к способу получения солей акриламидо-2-метилпропансульфоновой кислоты (А), включающему стадии: получения раствора содержащей примеси соли акриламидо-2-метилпропансульфоновой кислоты (А) в безводном органическом растворителе (L) с использованием по меньшей мере одного основного компонента (В), выбираемого из группы оксидов щелочных металлов, оксидов щелочноземельных металлов, гидроксидов щелочных металлов и гидроксидов щелочноземельных металлов, причем мольное соотношение соединения (А) и основного компонента (В) предпочтительно составляет от 1: 1 до 1: 3; при необходимости частичного удаления органического растворителя (L) при давлении в диапазоне от 0,001 до 2 бар (абс.); выделения растворенной соли соединения (А) при помощи кристаллизации или при помощи осаждения в результате изменения температуры, и/или давления, и/или концентрации этой соли в растворе; при необходимости сушки очищенной соли акриламидо-2-метилпропансульфоновой кислоты (А). Технический результат: представлен простой способ получения солей акриламидо-2-метилпропансульфоновой кислоты с высокой чистотой. 8 з. п. ф-лы, 4 ил., 6 пр.

Реферат

Изобретение касается способа получения не содержащих побочных продуктов или соответственно имеющих низкое содержание побочных продуктов солей акриламидо-2-метилпропансульфоновой кислоты (далее обозначаемой как ®AMPS или соединение А). В частности, изобретение касается получения натриевой соли соединения А с чистотой по меньшей мере 99%, в частности по меньшей мере 99,5%.

До сих пор очищенные соли соединения (А) получались с применением уже предварительно очищенной акриламидо-2-метилпропансульфоновой кислоты, что, однако, приводит к недостаткам. В литературе описываются многочисленные способы для получения и для обработки полученного соединения (А). Также известны различные пути проведения процесса для получения этих солей.

Простой способ получения для соединения (А) может описываться посредством следующей схемы реакции, в случае которой акрилонитрил в избытке в качестве растворителя и реагента вводится в реакцию с изобутеном и серной кислотой. При этом применяемая серная кислота также может содержать долю свободного SО3 различной величины. В одном варианте исполнения добавление SO3 и воды может также осуществляться раздельно.

В случае одного варианта исполнения способа получения в непрерывный процесс сначала подается акрилонитрил, а потом смешивается с изобутеном и олеумом. Однако возможно также проведение периодического процесса (способ проведения процесса в периодическом режиме).

Соединение (А) является бесцветным кристаллическим твердым веществом, которое лишь очень плохо растворимо в акрилонитриле. Для дальнейшей переработки чистота соединения (А) или соответственно его соли также имеют особенное значение из-за того, что при получении полимеров и сополимеров из соединения (А) или соответственного его соли загрязняющие примеси могут повлечь за собой весьма плохие свойства. Особенно это касается применения соединения (А) в качестве мономера для получения высокомолекулярных полимеров и сополимеров, таких, которые используются, например, в добыче нефти, но также в качестве коагулирующих средств, в качестве полимеров, снижающих водоотдачу (англ. «flu-id loss polymers»), и в качестве цементирующих полимеров (англ. «cemen-ting polymers»).

Патент США US 4337215 описывает способ очистки при получении очищенной 2-акриламидо-2-метилпропансульфоновой кислоты. В этом способе исходный материал представляет собой сырой кристаллический осадок AMPS (2-акриламидо-2-метилпропансульфоновой кислоты), который был получен в результате промывки осадка из полученной известным способом реакционной смеси. Сырые кристаллы растворяются в уксусной кислоте, которая содержит от 5 до 40% воды. Количество водной уксусной кислоты, которое необходимо, чтобы полностью растворить желаемое количество соединения (А) при 90°С, зависит от содержания воды. Если водная уксусная кислота имеет содержание воды 10%, то она применяется в 4-5-кратном количестве относительно массы сырых кристаллов. Очищенные кристаллы получаются в результате фильтрации суспензии при температуре примерно от 10 до 20°С.

Из патента США US 4701283 известны способы получения соединения (А) и его солей, а также твердых материалов, покрытых сополимером, и эмульсий сополимера, в которых сополимер получается в результате полимеризации соединения (А) с другим мономером.

В патенте США US 4650614 описывается способ очистки технической 2-акриламидо-2-метилпропансульфоновой кислоты, которая получается в результате кратковременного нагревания этой сульфоновой кислоты в суспензии с летучим одноатомным спиртом и последующего обратного извлечения этой сульфоновой кислоты путем декантирования или другой формы разделения и последующей сушки влажной твердой сульфоновой кислоты.

Патент США US 6331647 описывает получение и очистку мономеров акриламидосульфоновой кислоты.

Она осуществляется в результате взаимодействия содержащей примеси акриламидосульфоновой кислоты с водным раствором оксидов или гидроксидов металлов с последующей кристаллизацией. Недостатком метода является то, что благодаря высокой растворимости целевого продукта в воде количественное отделение может достигаться лишь с высокими затратами, и что очистка целевого продукта затруднена, поскольку некоторые из загрязняющих примесей так же хорошо или даже предпочтительнее кристаллизуются из раствора. В этом случае, в частности, следует назвать следующие сульфоновые кислоты: 2-метил-2-пропен-1-сульфоновую кислоту (изобутенсульфоновую кислоту, IBSA) и 2-метилиден-1,3-пропендисульфоновую кислоту (изобутендисульфоновую кислоту, IBDSA). Таким образом, при полимеризации соединения (А) или натриевой соли не получается полимера с высокой молекулярной массой. В качестве другого основного побочного компонента в процессе получается трет-бутилакриламид (АТВ).

Патент США US 6331647 показывает очистку использованной соли на основе сокращения пиков в ВЭЖХ-хроматограмме. При этом не упоминаются сульфоновые кислоты. Также не обращают внимания на применение очищенной соли для получения полимеров с высокой молекулярной массой. Не показывается, что в результате очистки получается положительный эффект при применении.

В заявке на патент США US-A 2010/274048 описывается способ получения соединения (А), при котором получается продукт, который содержит менее 100 ч.н.м. 2-метил-2-пропенил-1-сульфоновой кислоты и менее 100 ч.н.м. 2-метилиден-1,3-пропилендисульфоновой кислоты. При этом очистка осуществляется первоначально путем кристаллизации, а затем содержание мешающих побочных компонентов снижается до желаемого целевого содержания в результате стадий целенаправленной промывки и сушки. Впоследствии полученное соединение (А) может в результате взаимодействия с основаниями превращаться в желаемую соль аналогично уровню техники. Недостатком этого способа является также дорогостоящий и имеющий высокие капитальные затраты процесс очистки.

Задачей настоящего изобретения является предоставить простой и улучшенный способ получения солей соединения (А) с высокой чистотой. В частности, должно минимизироваться содержание органических загрязняющих примесей, которые имеют создающее помехи влияние при полимеризации.

Эти соли акриламидо-2-метилпропансульфоновой кислоты имеют значение в качестве мономеров для получения гомополимеров и сополимеров с высокой молекулярной массой. Различные побочные продукты получения соединения (А) при полимеризации могут приводить к нежелательным продуктам.

Эта задача решается при помощи способа получения солей акриламидо-2-метилпропансульфоновой кислоты (А), включающего в себя стадии:

а) получения раствора содержащей примеси соли акриламидо-2-метилпропансульфоновой кислоты (А) в безводном органическом растворителе (L) с использованием по меньшей мере одного основного компонента (В), выбираемого из группы оксидов щелочных металлов, оксидов щелочноземельных металлов, гидроксидов щелочных металлов, гидроксидов щелочноземельных металлов и аминов общей формулы (I),

причем остатки Ra, Rb и Rc независимо друг от друга обозначают:

атом водорода, алкил с 1-4 атомами углерода, гидроксиалкил с 1-4 атомами углерода или алкоксил с 1-4 атомами углерода,

причем мольное соотношение соединения (А) и основного компонента (В) предпочтительно составляет от 1:1 до 1:3,

b) при необходимости частичного удаления органического растворителя (L) при давлении в диапазоне от 0,001 до 2 бар (по абсолютной величине),

c) извлечение растворенной соли соединения (А) при помощи кристаллизации или при помощи осаждения в результате изменения температуры, и/или давления, и/или концентрации этой соли в растворе,

d) при необходимости сушки очищенной соли акриламидо-2-метилпропансульфоновой кислоты (А).

Изобретение касается также способа, отличающегося тем, что в качестве безводного растворителя (L) используется растворитель из следующей группы: метанол, этанол, пропанол, бутанол, ацетонитрил, ацетон, диметилформамид или смесь по меньшей мере двух из этих растворителей.

Изобретение касается также способа, отличающегося тем, что на стадии

а) используется щелочная соль акриламидо-2-метилпропансульфоновой кислоты, в частности натриевая соль.

Изобретение касается также способа, отличающегося тем, что на стадии

а) используется соль акриламидо-2-метилпропансульфоновой кислоты с амином формулы (I), в частности триметиламмониевая соль.

Изобретение касается также способа, отличающегося тем, что на стадии b) удаляется по меньшей мере 50% масс. органического растворителя (L) при давлении в диапазоне от 0,001 до 0,5 бар (абс.).

Изобретение касается также способа, отличающегося тем, что на стадии

b) удаляется по меньшей мере 60% масс. органического растворителя (L) при подаче газа, в частности воздуха.

Изобретение касается также способа, отличающегося тем, что на стадии

а) в качестве растворителя (L) применяется безводный спирт с 1-3 атомами углерода, а на стадии с) очищенная соль извлекается из спиртового раствора при помощи изменения температуры.

Изобретение касается также способа, отличающегося тем, что на стадии

c) очищенная соль извлекается из органического раствора при помощи изменения давления.

Изобретение касается также способа, отличающегося тем, что на стадии

с) очищенная соль извлекается из органического раствора при помощи изменения концентрации и/или при помощи добавления другого органического компонента (NL).

Изобретение касается также способа, отличающегося тем, что по меньшей мере стадии а) и с) повторяются многократно. Эти стадии (растворение с безводным основанием, при необходимости удаление органического растворителя и обратное извлечение соли) могут повторяться, например, от 2 до 10 раз, в частности от 2 до 5 раз, благодаря чему каждый раз может достигаться более высокая чистота.

Другим предметом изобретения является акриламидо-2-метилпропансульфоновая кислота (А) или соответственно ее соль, которая может получаться или соответственно полученная по способу, как описано. Из этой соли может получаться свободное соединение (А).

Изобретение также касается акриламидо-2-метилпропансульфоновой кислоты (А) или соответственно соли с чистотой по меньшей мере 99,5%, в частности, с чистотой по меньшей мере 99,8%. Предпочтительно применяются натриевые соли, в частности, с чистотой по меньшей мере 99,9%.

Изобретение также касается применения акриламидо-2-метилпропансульфоновой кислоты (А), полученной по способу, как описано, для получения сополимеров.

Исходя из содержащего загрязнения соединения (А), при помощи настоящего изобретения могут получаться различные соли акриламидо-2-метилпропансульфоновой кислоты высокой чистоты, которые содержат только очень незначительные количества загрязняющих примесей, таких как, например, изобутенсульфоновая кислота (IBSA) и/или изобутендисульфоновая кислота (IBDSA).

Содержание этих побочных продуктов - изобутенсульфоновой кислоты (IBSA) и/или изобутендисульфоновой кислоты (IBDSA) - предпочтительно должно составлять в общей сложности не более 100 ч.н.м., в частности не более 70 ч.н.м., предпочтительно не более 50 ч.н.м. Предметом изобретения также является натриевая соль соединения (А), содержащая в общей сложности менее чем 100 ч.н.м. (IBSA) и (IBDSA).

При этом на стадии а) способа используют неводные растворители оксидов щелочных или щелочноземельных металлов, гидроксидов щелочных или щелочноземельных металлов и/или органического амина общей формулы NRa Rb Rc. Остатки Ra, Rb и Rc независимо друг от друга обозначают атомы водорода или алкильные, гидроксиалкильные или алкоксильные остатки с числом атомов углерода от 1 до 4. Например, может использоваться метанольный раствор NaOH.

В общем, изобретение представляет собой способ получения и очистки соли соединения (А), при котором используется неводный раствор или суспензия оксида, гидроксида или амина. При взаимодействии содержащего загрязнения соединения (А) с этим основным компонентом в органическом растворителе образуется соль.

Изобретение также касается технически просто реализуемого способа, чтобы получить высокочистую соль соединения (А), в частности, с чистотой более чем 99%, в частности более 99,5%, часто больше 99,7%.

Эта высокочистая соль подходит в качестве мономера для получения высокомолекулярных сополимеров или гомополимеров этого мономера. Полученные полимеры, среди прочего, подходят в качестве вспомогательных средств при бурении, коагулирующих средств, полимеров, снижающих водоотдачу (англ. «fluid loss polymers»), и цементирующих полимеров (англ. «cementing polymers»).

Для получения соли применяются, например, в основном органические растворы, в частности спиртовые растворы оксида щелочного или щелочноземельного металла или гидроксида щелочного или щелочноземельного металла или амина. Предпочтительными являются гидроксиды металлов группы IA и группы IIA периодической системы элементов. Конкретными примерами этих металлов являются литий, натрий, калий, магний и кальций.

Особенно предпочтительным металлом группы IA является натрий, а особенно предпочтительным металлом группы IIA является магний. Из растворов гидроксидов металлов предпочтительно применяется спиртовой раствор гидроксида натрия.

Также может применяться неводный раствор амина вышеуказанной общей формулы NRaRbRc. Также возможно применять спиртовой раствор аммиака.

Выражение «в основном органический раствор» в данном случае обозначает, что преобладающий растворитель (L) является органическим, а вода содержится в растворителе в количестве не более чем 0,5% масс., в частности не более чем 0,2%, часто менее чем 0,1% масс.

В качестве безводных органических растворителей подходящими, в принципе, являются спирты, альдегиды, кетоны, нитрилы, сложные эфиры и простые эфиры с числом атомов углерода от 1 до 4, амиды, такие как диметилформамид, или сульфоксиды, такие как диметилсульфоксид. Часто предпочитают низшие спирты.

Взаимодействие соединения (А) с основанием (В) дает соль. При применении мольного избытка основания (В) не существует никаких технических проблем. Например, избыток от 1% мольн. примерно до 20% мольн. является возможным. Чтобы достичь образования соли, может смешиваться основный компонент (В) с соединением (А) или наоборот. Образование соли является экзотермическим, а образующаяся теплота может применяться для того, чтобы растворить максимальное количество соли в растворителе. Раствор соли, как правило, после этого охлаждается, а твердая соль выделяется в качестве очищенного продукта, например, в результате кристаллизации.

Взаимодействие соединения (А) с основанием (В) с образованием соли осуществляется при температуре от 0°С до 80°С. Предпочтительно образование соли проводится при температуре примерно от 5 до примерно 50°С и, в частности, примерно от 10 до примерно 40°С.

Мольное соотношение соединения (А) и основания (В) при образовании соли зависит от строения основания (В). Если основание (В) является металлом группы IA, то мольное соотношение (А):(В) составляет примерно 1:1-2, предпочтительно 1:1-1,10 и, в частности, 1:1-1,05. Если основание (В) представляет собой металл группы IIA, то мольное соотношение (А):(В) составляет примерно 2:1-2, предпочтительно 2:1-1,10 и, в частности, примерно 2:1 -1,05. Если основание (В) представляет собой амин общей формулы NRaRbRc, то соотношение количества моль соединения (А) и атомов азота основания (В) составляет примерно 1:1-2, предпочтительно 1:1-1,10 и, в частности, примерно 1:1-1,05.

Образовавшаяся таким образом соль присутствует в органическом растворе. Раствор может при необходимости фильтроваться, чтобы отделить твердые загрязнения. Соль соединения (А) может извлекаться повторно путем того, что этот органический раствор подвергают, например, изменениям температуры, и/или давления, и/или концентрации.

Также возможно добавление другого органического компонента (NL), к примеру, соединения, в котором соль соединения (А) растворима очень плохо.

При помощи повышения температуры, при необходимости при пониженном давлении, часто отделяется часть растворителя (L), благодаря чему количество присутствующей соли возрастает относительно количества остающегося растворителя. Удаление растворителя при повышенной температуре может упрощаться при помощи понижения давления. Однако растворитель (L) также может удаляться в результате понижения давления при комнатной температуре. В результате понижения температуры соль отделяется благодаря изменению растворимости этой соли в зависимости от температуры.

В любом случае соль может извлекаться в результате пересыщения органического раствора. Два способа, чтобы достичь пересыщения такого типа, представляют собой изменение температуры и кристаллизацию в результате удаления растворителя. При способе с изменением температуры насыщенный раствор охлаждается, чтобы понизить растворимость желаемой соли в растворителе (L). В результате понижения этой растворимости соль выкристаллизовывается из раствора. При способе кристаллизации при помощи удаления растворителя растворитель (L) удаляется из раствора, или в результате нагревания, или при помощи пониженного давления или сочетания из нагревания и пониженного давления.

Пониженное количество растворителя способствует кристаллизации желаемой соли. Кристаллизация в результате изменения температуры и удаления растворителя может осуществляться в периодическом режиме или непрерывно.

Часто преимуществом является то, что органический растворитель поддерживается при температуре от -20°С примерно до 45°С. Температуры выше 45°С могут приводить к быстрому образованию побочных продуктов или также к образованию полимеров. Температуры ниже примерно -20°С подчас вызывают проблемы при выделении соли из органического раствора.

Чтобы предотвратить полимеризацию, при необходимости полезным является применять ингибитор полимеризации. Ингибиторы полимеризации доступны в продаже. Предпочтительным ингибитором полимеризации является простой монометиловый эфир гидрохинона. При кристаллизации путем испарения растворитель отгоняется при пониженном давлении (меньше 1 бар), чтобы понизить температуру перегонки и чтобы поддерживать как можно более низким образование побочных продуктов. В процесс перегонки может подаваться постоянный поток инертного газа, например, продувочного воздуха, или другого, содержащего кислород газа.

Чистота соли соединения (А), полученной при способе согласно изобретению, может определяться, например, при помощи спектроскопических методов, таких как, например, 1Н ЯМР или 13С ЯМР.

Также возможно хроматографическое отделение (например, ВЭЖХ) присутствующих в незначительных количествах побочных продуктов, которые потом могут количественно определяться посредством общеизвестных методов.

Следующие ниже примеры и формула изобретения поясняют это изобретение.

Пример 1

Далее в качестве примера описывается способ получения соединения (А) в растворителе акрилонитриле в обычном лабораторном масштабе, однако этот способ также может проводиться в большом масштабе.

15,5 моль (820 г) акрилонитрила (AN) загружают при температуре -10°С, затем посредством двух насосов для реакционной смеси совместно подают 2,5 моль (140 г) изобутена (температура кипения составляет -7,1°С) со скоростью 0,6 г/мин, а также 2,1 моль олеума (205,8 г) со скоростью 22-28 мл/ч. Эта подача длится примерно 3,5 ч.

Температура во время этой подачи постоянно возрастает вплоть до 2,7°С, в то время как производится охлаждение с помощью термостата (-10°С). После окончания подачи нагревают до температуры 20°С и дополнительно перемешивают в течение промежутка времени 10 мин. Образуется молочного цвета суспензия соединения (А) в избыточном количестве растворителя акрилонитрила, причем также при необходимости еще могут присутствовать остатки изобутена и SO3.

Очистка соединения (А) может проводиться при помощи кристаллизации следующим образом.

Описанная молочного цвета суспензия соединения (А) в избыточном количестве растворителя акрилонитрила выгружается из реактора, где проходила реакция, и подается во второй реактор. Реактор, где проходила реакция, еще раз дополнительно промывается 550 мл уксусной кислоты (96%), и она также подается во второй реактор. Реакционная смесь во втором реакторе смешивается с 20 мл воды и нагревается с обратным холодильником (примерно до 87°С). Перемешивают в течение 10 мин при нагревании с обратным холодильником и потом охлаждают. Выпавшее соединение (А) фильтруют с созданием градиента давления.

Твердое вещество может в течение нескольких часов сушиться в сушильном шкафу при 70°С. Получают 369,4 г соединения (А), что соответствует выходу 85%. Однако продукт еще содержит несколько % масс. загрязняющих примесей.

В случае способа согласно изобретению, наоборот, содержащая примеси суспензия соединения (А) (полученная прямо без очистки или отделения из реакции акрилонитрила, изобутена и олеума) взаимодействует с по существу безводным раствором основания, предпочтительно гидроксида щелочного металла или щелочноземельного металла, в одном или нескольких полярных растворителях (L), таких как, например, метанол, этанол, изопропанол, бутанол, ацетонитрил, ацетон, ДМФ или подобных. Предпочтительно используется безводный спирт (предпочтительно метанол) или смесь, которая преимущественно состоит из спирта (предпочтительно метанола).

Также возможно взаимодействие с газообразным аммиаком или соответственно триалкиламинами в качестве основания с образованием соответствующих аммониевых солей.

Полученный раствор или также суспензия соли в органическом растворителе содержит загрязняющие примеси, которые могут удаляться при помощи методов очистки, таких как, например, экстракция или кристаллизация. Поэтому предпочтительный порядок действий состоит в перекристаллизации полученной натриевой соли из органического растворителя или также смеси двух или более органических растворителей.

В противоположность кристаллизации в содержащих воду системах, желаемый продукт при этом получается с более высокой чистотой (более 94%). В частности, по способу согласно изобретению происходит обеднение по содержанию загрязняющих примесей IBSA и IBDSA, при полимеризации приводящих к обрыву цепи и, следовательно, к полимеру с более низкой молекулярной массой.

То же самое относится к другому предпочтительному порядку действий, при котором еще содержащий загрязнения продукт сначала фильтруется, а потом промывается органическим растворителем. Получается продукт намного более высокой чистоты, чем при осуществлении аналогичного порядка действий в водной системе.

Другое преимущество работы с по существу безводной системой состоит в том, что удаление растворителя или соответственно смеси растворителей является заметно упрощенным. Также продукт получается в кристаллической форме, которую легко можно отфильтровать. Он может легко высушиваться. В противоположность этому, кристаллизация из водной системы дает продукт, который может фильтроваться заметно хуже. Сушка также является затратной.

Пример 2: Получение натриевой соли соединения (A) (NaATBS, безводной) прямо из реакционной смеси

Акрилонитрил, изобутен и олеум, как описано выше, реагировали друг с другом, и получалась примерно 25%-ная суспензия кристаллической ATBS в акрилонитриле.

Этот раствор при 5°С контролируемо смешивали с раствором NaOH в сухом метаноле (18% NaOH в МеОН), пока не был достигнут рН 7,8. Получался гомогенный слегка желтоватый раствор с содержанием NaATBS примерно 16,7% масс. (определение посредством ВЭЖХ с калибровкой), который непосредственно перерабатывался дальше.

Пример 3: Получение NaATBS из по существу безводной системы

Из 100 г полученного согласно примеру 1 раствора NaATBS (16,77% масс.) в акрилонитриле и метаноле при комнатной температуре в условиях пониженного давления и при подаче воздуха в реакционный раствор удаляли примерно 50 г растворителя. Получали суспензию бесцветного легко поддающегося фильтрации NaATBS. Продукт отделяли от оставшегося растворителя при помощи фильтрации и дополнительно промывали другой смесью акрилонитрил/метанол. Оставалось 17,3 г слегка загрязненного примесями, мелкокристаллического NaATBS (чистота 94%). Массовая доля IBSA составляла 0,43%, массовая доля АТВ 1,7%.

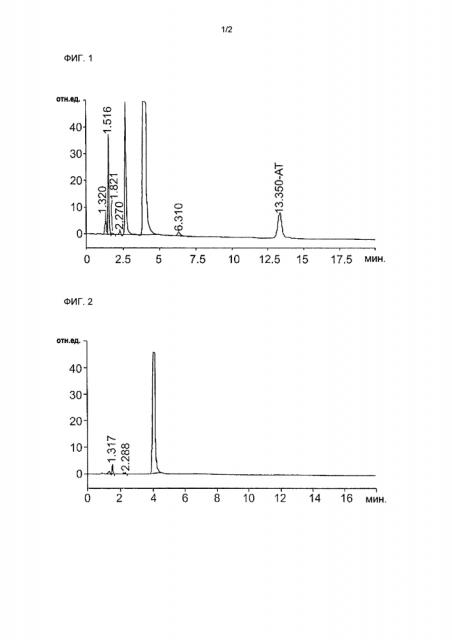

Фигура 1 показывает ВЭЖХ-спектр полученного продукта (А). На этом ВЭЖХ-спектре (поглощение в зависимости от времени (в минутах)) обнаруживают, что помимо желаемого пика продукта (примерно при 4 минутах) еще присутствуют многочисленные нежелательные побочные компоненты, такие как, например, трет-бутилакриламид, акрилонитрил, IBSS и IBDSS. Следовательно, из полимеризации такого продукта затруднительно получить полимер с достаточно высокой молекулярной массой. Ось абсцисс спектра ВЭЖХ показывает время (от 0 до 17,5 минут), ось ординат - интенсивность.

Пример 4: Очистка NaATBS при помощи кристаллизации из органических растворителей (по существу безводное проведение реакции)

Из 809 г полученного в соответствии с примером 1 раствора NaATBS (16,77% масс.) в акрилонитриле и метаноле при пониженном давлении и при подаче воздуха в реакционный раствор удаляли примерно 503 г дистиллята. К оставшимся 306 г раствора добавляли 383 г ацетона и смесь охлаждали до 0°С. Спустя промежуток времени 15-20 мин в виде белых кристаллов начинал выпадать NaATBS. Полученный осадок отделяли фильтрованием, промывали ацетоном и осторожно высушивали при 70°С. Получали очищенный NaATBS с чистотой >> 95%, который более не содержал трет-бутилакриламида (АТВ) и у которого доля IBSA снижалась до 0,3% масс. Повторное применение этого метода (перекристаллизация, промывка) и сушка при 110°С приводило к NaATBS высокой чистоты, который был пригоден для получения полимеров с высокой молекулярной массой.

Фигура 2 показывает ВЭЖХ-спектр полученного продукта (А). На этом ВЭЖХ-спектре обнаруживают, что содержание нежелательных побочных компонентов заметно сократилось. В частности, содержание мешающих при полимеризации мономера (А) побочных компонентов IBSS и IBDSS понизилось до <100 ч.н.м. Ось абсцисс спектра ВЭЖХ показывает время (от 0 до 16 минут), ось ординат - интенсивность.

Фигура 3 показывает ЯМР-спектр полученного продукта (А). На этом ЯМР-спектре (500 МГц; 188,52 м.д.; 170,52 м.д. (с); 133,70 м.д. (д); 129,49 м.д. (т); 50,75 м.д. (т); 54,72 м.д. (с); 29,21 м.д. (кв), обнаруживают, что полученный продукт имеет очень высокую чистоту. Ось абсцисс этого ЯМР-спектра показывает сдвиг (от 220 до 0 м.д.), а также тип сигнала (с, д, т или кв). Очищенная таким образом соль соединения (А) подходит для получения полимеров с высокой молекулярной массой.

Пример для сравнения 1: Кристаллизация натриевой соли соединения (A) NaATBS из воды (аналогично патенту США US 6331647)

Из 440 г 50%-ного раствора NaATBS в воде при пониженном давлении и при подаче воздуха в реакционный раствор удаляли 100 г воды.

Получали вязкий подобный меду осадок, который мог отделяться от фильтрата при помощи фильтрования лишь с трудом. Отфильтрованная масса высушивалась при пониженном давлении при 35°С. В результате многократного повторения этой процедуры в сумме получили 224 г слегка загрязненного примесями NaATBS (чистота 94%), который после сушки имел вид аморфного твердого вещества. Массовая доля IBSA составляла 0,43%, следовательно, полученная таким способом соль соединения (А) не подходит, чтобы получать полимеры высокой молекулярной массы. Кроме того, соль соединения (А) содержала 4-5% масс. кристаллизационной воды, которая также не могла быть удалена из твердого вещества в результате сушки.

Пример для сравнения 2: Очистка соли соединения (A) NaATBS путем кристаллизации из водного раствора с органическими растворителями

200 г примерно 50%-ного раствора NaATBS в воде (стабилизированного с помощью 100 ч.н.м. простого монометилового эфира гидрохинона (MEHQ), массовая доля IBSA примерно 0,4%) при 20°С при перемешивании смешивали с 400 мл ацетона.

Получался мелкий, белый осадок, который отделяли от маточного раствора при помощи фильтрования. После осторожной сушки при 70°С твердое вещество было проанализировано с помощью ВЭЖХ с калибровкой. Получалась чистота NaATBS 84,8% масс. при массовой доле IBSA 3,9%. Таким образом, в результате этого способа проведения процесса происходило обогащение по содержанию нежелательного побочного компонента IBSA. Следовательно, полученный продукт (A) (NaATBS) не подходит, чтобы получать полимеры с высокой молекулярной массой.

Фигура 4 показывает ВЭЖХ-спектр полученного продукта (А). На этом ВЭЖХ-спектре обнаруживают, что присутствуют многочисленные нежелательные побочные компоненты, такие как, например, трет-бутилакриламид, акрилонитрил, IBSS и IBDSS. Ось абсцисс этого ВЭЖХ-спектра показывает время (от 0 до 17,5 минут), ось ординат - интенсивность. Следовательно, из полимеризации такого продукта не может быть получен полимер с достаточно высокой молекулярной массой.

1. Способ получения солей акриламидо-2-метилпропансульфоновой кислоты (А), включающий стадии:

a) получения раствора содержащей примеси соли акриламидо-2-метилпропансульфоновой кислоты (А) в безводном органическом растворителе (L) с использованием по меньшей мере одного основного компонента (В), выбираемого из группы оксидов щелочных металлов, оксидов щелочноземельных металлов, гидроксидов щелочных металлов и гидроксидов щелочноземельных металлов,

причем мольное соотношение соединения (А) и основного компонента (В) предпочтительно составляет от 1: 1 до 1: 3,

b) при необходимости частичного удаления органического растворителя (L) при давлении в диапазоне от 0,001 до 2 бар (абс.),

c) выделения растворенной соли соединения (А) при помощи кристаллизации или при помощи осаждения в результате изменения температуры, и/или давления, и/или концентрации этой соли в растворе,

d) при необходимости сушки очищенной соли акриламидо-2-метилпропансульфоновой кислоты (А).

2. Способ по п. 1, отличающийся тем, что в качестве безводного растворителя (L) используют растворитель из следующей группы: метанол, этанол, пропанол, бутанол, ацетонитрил, ацетон, диметилформамид или смесь по меньшей мере двух из этих растворителей.

3. Способ по п. 1, отличающийся тем, что на стадии а) используют щелочную соль акриламидо-2-метилпропансульфоновой кислоты, в частности натриевую соль.

4. Способ по п. 1, отличающийся тем, что на стадии b) удаляют по меньшей мере 50 мас.% органического растворителя (L) при давлении в диапазоне от 0,001 до 0,5 бар (aбc).

5. Способ по п. 1, отличающийся тем, что на стадии b) удаляют по меньшей мере 60 мас.% органического растворителя (L) при подаче газа, в частности воздуха.

6. Способ по п. 1, отличающийся тем, что на стадии а) в качестве растворителя (L) используют безводный спирт с 1-3 атомами углерода, а на стадии с) очищенную соль выделяют из спиртового раствора при помощи изменения температуры.

7. Способ по п. 1, отличающийся тем, что на стадии с) очищенную соль выделяют из органического раствора при помощи изменения давления.

8. Способ по п. 1, отличающийся тем, что на стадии с) очищенную соль выделяют из органического раствора при помощи изменения концентрации и/или при помощи добавления другого органического компонента (NL).

9. Способ по одному из пп. 1-8, отличающийся тем, что по меньшей мере стадии а) и с) повторяют многократно.