Взрывная камера

Иллюстрации

Показать всеИзобретение относится к импульсной штамповке, в частности к взрывным камерам для получения сверхтвердых синтетических веществ, например ультрадисперсных алмазов. Матрица выполнена в виде силового элемента из железобетона, твердеющего под давлением, рабочая поверхность которой выполнена в виде вставки. Компенсационная прокладка установлена между вставкой и внутренней поверхностью матрицы. Между рабочей поверхностью силового элемента и заготовкой в вакуумной полости установлены уплотнительные, герметизирующие прокладки. Взрывная камера имеет гидравлическую камеру, размещенную между матрицей и корпусом для создания давления, необходимого для твердения бетона. Повышается надежность взрывной камеры. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к импульсной штамповке в области обработки материалов давлением, а именно импульсными нагрузками, передаваемыми от различных взрывных источников: электрического разряда, теплового взрыва токопроводящих элементов, заряда взрывных веществ, газовой детонации, быстрого выхлопа сжатых газов и т.п., а именно к устройствам для ударной штамповки металлических изделий различными способами объемной и листовой штамповки, в частности к взрывным камерам, предназначенным для локализации взрывов при переработке взрывчатых веществ с целью промышленного производства детонационных наноалмазов, а также для получения сверхтвердых синтетических веществ, например ультрадисперсных алмазов, и может быть использовано при взрывной обработки металлов, а именно штамповки и волочении, для получения деталей из листовых заготовок.

Основными преимуществами штамповки взрывом являются практически неограниченные энергетические ресурсы при полном отсутствии дорогостоящего и сложного прессового оборудования (это позволяет снять ограничения на размеры штампуемых изделий и штамповать детали из высокопрочных и труднодеформируемых металлов и сплавов), а также возможность быстрой организации технологического процесса за счет простой штамповой оснастки (для формообразования необходима только матрица, а функцию пуансона выполняет передающая среда).

Известно устройство для взрывной штамповки по патенту СССР №305623, кл. B21D 26/08, 1971 г., содержащую силовую камеру, образованную матрицей и корпусом, донная часть которого параллельна основанию матрицы, и патронодержатель, расположенный в корпусе. Матрица и донная часть корпуса жестко связаны между собой, а стенки корпуса составлены из отдельных элементов, соединенных между собой с помощью упругих элементов с возможностью радиального перемещения под действием энергии взрыва. Стенки камеры выполнены в виде секторов, охватывающих матрицу и донную часть камеры. Устройство снабжено обоймой, в которой заключены расположенные на одной горизонтальной оси матрица и донная часть корпуса, а стенки корпуса выполнены в виде двух плит, расположенных по торцам обоймы. Матрица и патронодержатель размещены в обойме с возможностью вертикального перемещения.

Устройство, предназначенное для гидровзрывной штамповки, может использоваться лишь несколько раз, что определяет его низкую долговечность.

Известно устройство для беспрессовой штамповки по авторскому свидетельству СССР №178348, кл. B21D, 1966 г., принятое заявителем за прототип. Оно включает бетонную матрицу, заключенную в металлический корпус с каналами для эвакуации воздуха из ее рабочей полости, протяжное и прижимное кольца. Между верхним основанием матрицы и протяжным кольцом установлен лист резины, снабженный отверстиями до 1 мм, расположенными соответственно каналам в матрице, который при вакуумировании рабочей полости матрицы плотно прилегает к ее стенкам.

Однако основным недостатком устройства является невысокая долговечность из-за отсутствия возможности регулировки напряженного состояния.

Технической задачей предлагаемого решения является создание долговечной взрывной камеры многоразового использования.

Поставленная задача решается тем, что в предлагаемом решении матрица взрывной камеры выполнена в виде силового элемента из железобетона, твердеющего под давлением, рабочая поверхность силового элемента выполнена в виде самостоятельной вставки, а компенсационная прокладка установлена между вставной рабочей поверхностью силового элемента и внутренней поверхностью силового элемента, между рабочей поверхностью силового элемента и заготовкой в вакуумной полости установлены уплотнительные, герметизирующие прокладки, а между силовым элементом и корпусом взрывной камеры выполнена гидравлическая камера для улучшения свойств твердеющей под давлением бетонной смеси силового элемента, для создания внешнего давления в силовом элементе и возможности регулирования напряжений в силовом элементе, и в металлическом корпусе взрывной камеры, и на рабочей поверхности силового элемента при эксплуатации взрывной камеры.

Кроме того, гидравлическая камера выполнена или из эластичного материала или из листового металла для создания сверхвысоких давлений в камере.

Технический результат от использования предлагаемого решения заключается в том, что за счет улучшения свойств твердеющей под давлением бетонной смеси силового элемента для создания внешнего давления в силовом элементе и возможности регулирования напряжений в силовом элементе, и в металлическом корпусе взрывной камеры, и на рабочей поверхности силового элемента при эксплуатации взрывной камеры повышаются прочностные характеристики бетона, а следовательно, и надежность работы взрывной камеры, за счет чего увеличивается срок ее службы и улучшаются эксплуатационные качества.

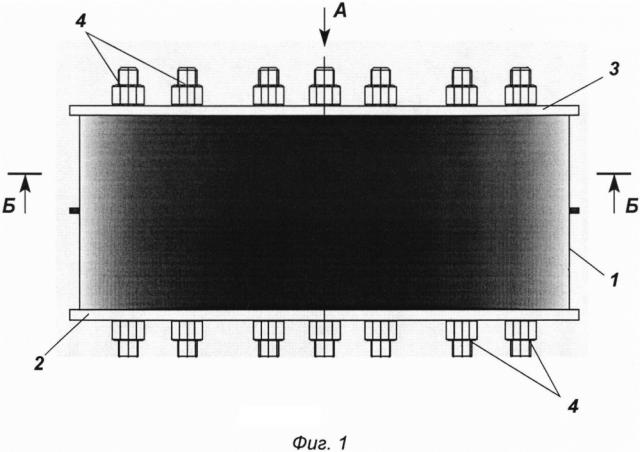

На фиг. 1 взрывная камера, вид сбоку;

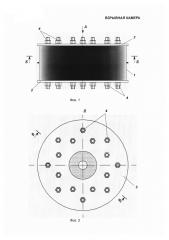

на фиг. 2 - взрывная камера, вид А на фиг. 1;

на фиг. 3 - взрывная камера, сечение Б-Б на фиг. 1;

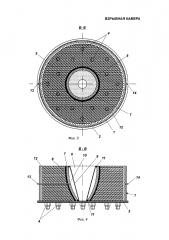

на фиг. 4 - взрывная камера, сечение В-В на фиг. 2, крышка не показана;

на фиг. 5 - взрывная камера в бассейне;

на фиг. 6 - вариант взрывной камеры для получения наноматериалов.

Для любого вида штамповки взрывом характерно наличие следующих составных элементов: энергоносителя - заряда взрывчатых веществ; передающей среды, расположенной между зарядом взрывчатых веществ и заготовкой; деформируемой заготовки; матрицы или вытяжного кольца. Наибольшее распространение получила штамповка взрывом с использованием воды в качестве среды, передающей энергию взрыва от заряда взрывчатых веществ к заготовке. В зависимости от размеров изготовляемой детали используют различные технологические схемы штамповки взрывом. Штамповку крупногабаритных деталей типа днищ производят в стационарных бассейнах, в которых возможно многократное взрывание зарядов взрывчатых веществ.

В заявляемом изобретении взрывная камера содержит металлический наружный корпус 1 в форме цилиндра с дном 2 и крышкой 3, стянутые между собой резьбовым соединением 4. Внутри корпуса 1 размещен силовой элемент 5 выполненный из железобетона, твердеющего под давлением. Силовой элемент 5 выполнен с рабочей полостью 6 и с рабочей поверхностью 7 и компенсационной прокладкой 8. Рабочая поверхность 7 силового элемента 5 выполнена в виде отдельной самостоятельной вставки, а компенсационная прокладка 8 установлена между рабочей поверхностью 7 силового элемента 5 и внутренней поверхностью силового элемента 5.

Рабочая поверхность 7 силового элемента 5 и заготовка 9, помещенная в рабочую полость 6 силового элемента 5, образуют вакуумную полость 10. Между рабочей поверхностью 7 и заготовкой 9 установлены уплотнительные, герметизирующие прокладки 11.

Между силовым элементом 5 и корпусом 1 взрывной камеры выполнена гидравлическая камера 12, которая наполнена жидкостью, для улучшения свойств твердеющей под давлением бетонной смеси силового элемента 5, для создания внешнего давления в силовом элементе 5 и возможности регулирования напряжений в силовом элементе 5, и в металлическом корпусе 1 взрывной камеры, и на рабочей поверхности 7 силового элемента при эксплуатации взрывной камеры. При этом гидравлическая камера 12 может быть выполнена из эластичного материала, или из листового металла для создания сверхвысоких давлений в камере при изготовлении сложных по форме изделий из трудноштампуемого металла, или для получения сверхтвердых синтетических веществ.

Для создания вакуума в вакуумной полости 10 через корпус 1, гидравлическую камеру 12, силовой элемент 5, компенсационную прокладку 8 и рабочую поверхность 7 силового элемента 5 вовнутрь вакуумной полости 10 подведена вакуумная трубка 13.

А для заполнения гидравлической камеры 12 жидкостью в корпусе 1 установлен патрубок 14.

Предварительно, перед формообразованием для заготовки 9 изделия, внутри корпуса 1 изготавливают железобетонный силовой элемент 5 с рабочей полостью 6. В рабочую полость 6 силового элемента 5 устанавливают рабочую поверхность 7 по форме будущего изделия, выполненную в виде отдельной самостоятельной вставки, и компенсационную прокладку 8, выставляя их по центральной оси взрывной камеры. А гидравлическую камеру 12 выполняют, например, из эластичного материала, или из листового металла для создания сверхвысоких давлений, и также устанавливают ее внутри корпуса 1.

В пространство между компенсационной прокладкой 8 и гидравлической камерой 12 устанавливают расчетное количество арматуры и заливают бетон.

Устанавливают крышку 3 и закрепляют ее резьбовыми соединениями 4 с дном 2.

В гидравлическую камеру 12 через патрубок 14 подают требуемое давление жидкости (опрессовочное давление) и давление стабилизируют на время необходимое для твердения бетона.

В процессе твердения под давлением бетон набирает заданную прочность, создавая железобетонный силовой элемент 5.

После снятия опрессовочного давления бетон находится в состоянии трехосного сжатия под давлением, рабочая поверхность 7 силового элемента 5 сжата давлением, а корпус 1 растянут давлением.

После набора бетоном прочности железобетонная силовой элемент 5 изготовлен, а взрывная камера готова к работе. Теперь можно закладывать внутрь заготовку 9 и заряд взрывчатых веществ.

Взрывная камера работает следующим образом.

Начинают с того, что в гидравлическую камеру 12 нагнетают жидкость до необходимого давления, обеспечивающего оптимальные напряженные состояния силовых элементов (растяжение корпуса 1 и сжатия силового элемента 5 и рабочей поверхности 7 силового элемента 5.

В рабочую полость 6 силового элемента 5 устанавливают заготовку 9 с уплотнительными герметизирующими прокладками 11, которые с рабочей поверхностью 7 образуют вакуумную полость 10.

Через вакуумную трубку 13 откачивают воздух из вакуумной полости 10 до необходимого уровня вакуума.

Затем в рабочей полости 6 размещают и закрепляют необходимый заряд взрывного вещества.

Взрывную камеру помещают в бассейн 15 с водой, где и осуществляют подрыв заряда.

После произведенного взрыва взрывную камеру извлекают из бассейна 15 и отштампованное гидровзрывным способом изделие вынимают из взрывной камеры. А сама взрывная камера готова к многоразовому повторному циклу.

Использование предлагаемого технического решения позволило повысить надежность и увеличить срок службы взрывной камеры в результате получения более благоприятных условий работы элементов и повышении прочности бетона, повысить качество изделия в результате возможности регулирования в определенных пределах допусков деформирования заготовки.

Появилась возможность изготовления взрывных большеразмерных камер при значительно малых затратах за счет отказа в использовании крупногабаритных, дорогостоящих промышленных прессов.

А также появилась возможность регулирования деформаций рабочей поверхности силового элемента с помощью давления в гидравлической камере и возможность регулирования допусков, повышающих качество изготавливаемых изделий.

Заявленное решение позволяет индустриальными методами получать взрывные камеры нового поколения для получения новых, перспективных, наноматериалов и изделий, например взрывные камеры для промышленного производства детанационных алмазов, получения сверхтвердых синтетических веществ, ультрадисперсных алмазов (фиг. 6).

1. Взрывная камера, содержащая металлический корпус, размещенную в нем матрицу с рабочей полостью и рабочей поверхностью с выполненными в них каналами для эвакуации воздуха из рабочей полости матрицы, дно и крышку, средства крепления заряда взрывчатого вещества, компенсационную прокладку, причем матрица выполнена с возможностью образования вакуумной полости между ее рабочей поверхностью и заготовкой, отличающаяся тем, что матрица выполнена в виде силового элемента из железобетона, твердеющего под давлением, и вставки, образующей ее рабочую поверхность, компенсационная прокладка установлена между вставкой и внутренней поверхностью матрицы, при этом взрывная камера снабжена уплотнительными, герметизирующими прокладками, установленными в упомянутой вакуумной полости, и размещенной между матрицей и корпусом гидравлической камерой для создания давления, необходимого для твердения бетона.

2. Взрывная камера по п. 1, отличающаяся тем, что гидравлическая камера выполнена из эластичного материала или из листового металла.