Способ глазурования керамической облицовочной плитки

Иллюстрации

Показать всеИзобретение относится к способу глазурования керамической облицовочной плитки. Технический результат – повышение морозостойкости, снижение напряжений в покрытии. Способ включает загрузку порошка в порошковый питатель, расплавление порошка в плазменном факеле, напыление расплава на лицевую поверхность изделия. Предварительно в порошковый питатель вводят плазмообразующий газ – аргон, после чего аргон совместно с порошком глазури подают в плазменную горелку. Напыление расплава на лицевую поверхность изделия производят при мощности работы плазмотрона 12 кВт и при расходе порошка глазури 1,25-1,50 г/мин. 3 табл.

Реферат

Изобретение относится к керамической промышленности, а именно к области получения керамической облицовочной плитки, и может быть использовано в промышленности строительных материалов.

Из уровня техники известен аналогичный способ глазурования керамических изделий (Августиник А.И. Керамика. - М.: Стройиздат, 1957. - 484 с.), включающий технологические операции приготовления глазурного шликера, его нанесение на лицевую поверхность изделия и обжиг в щелевых или туннельных печах.

Недостатком аналога является высокая энергоемкость процесса глазурования, а также сложность аппаратного оформления.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ глазурования керамических изделий (Патент РФ №2335483), включающий загрузку порошка в порошковый питатель, подачу порошка на срез плазменной горелки, расплавление порошка в плазменном факеле и напыление расплава на лицевую поверхность изделия при мощности плазмотрона 15 кВт и при расходе порошка глазури 2,75-3,00 г/мин.

Существенным недостатком прототипа является высокая энергоемкость процесса глазурования керамических изделий.

Технический результат предлагаемого изобретения заключается в снижении энергоемкости процесса глазурования керамической облицовочной плитки.

Технический результат достигается тем, что предлагаемый способ глазурования керамической облицовочной плитки включает загрузку порошка в порошковый питатель, расплавление порошка в плазменном факеле, напыление расплава на лицевую поверхность изделия, кроме того, предварительно в порошковый питатель вводят плазмообразующий газ (аргон), после чего аргон совместно с порошком глазури подают в плазменную горелку, а напыление расплава на лицевую поверхность изделия производят при мощности работы плазмотрона 12 кВт и при расходе порошка глазури 1,25-1,50 г/мин.

Предложенный способ глазурования керамической облицовочной плитки отличается от прототипа тем, что в предлагаемом способе предварительно в порошковый питатель вводят плазмообразующий газ (аргон), после чего аргон совместно с порошком глазури подают в плазменную горелку, а напыление расплава на лицевую поверхность изделия производят при мощности работы плазмотрона 12 кВт и при расходе порошка глазури 1,25-1,50 г/мин.

Проведенный анализ известных способов плазменного глазурования керамических изделий позволяет сделать заключение о соответствии заявляемого способа критерию «новизна».

Пример глазурования керамической облицовочной плитки порошком синего кобальтового стекла.

Для глазурования использовали неглазурованную керамическую плитку размером 250×250×8 мм. Плитку укладывали на пластинчатый конвейер, скорость которого составляет 0,25 м/с. Над пластинчатым конвейером устанавливалась плазменная горелка ГН-5р электродугового плазмотрона УПУ-8м. Плазмообразующий газ (аргон) подавался в плазменную горелку через порошковый питатель, в котором находился порошок кобальтового синего стекла. Для расплавления порошок с плазмообразующим газом подавался в плазменную горелку. Из плазменной горелки расплавленные частицы напылялись на лицевую поверхность керамической плитки под действием потока плазмообразующего газа, отходящего из плазменной горелки. Напыление производилось при мощности работы плазмотрона 12 кВт и расходе плазмообразующего газа (аргон) - 2,5 м3/час при скорости прохождения плазменной горелки по поверхности керамики 0,25 м/с.

После глазурования определялась морозостойкость изделия методом попеременного замораживания-оттаивания и пористость глазурного покрытия - методом «Пятна».

Оптимальные параметры глазурования керамической облицовочной плитки в предлагаемом способе определены экспериментально и представлены в таблице 1.

Влияние расхода порошка глазури на состояние глазурования при оптимальном режиме работы плазмотрона представлено в таблице 2.

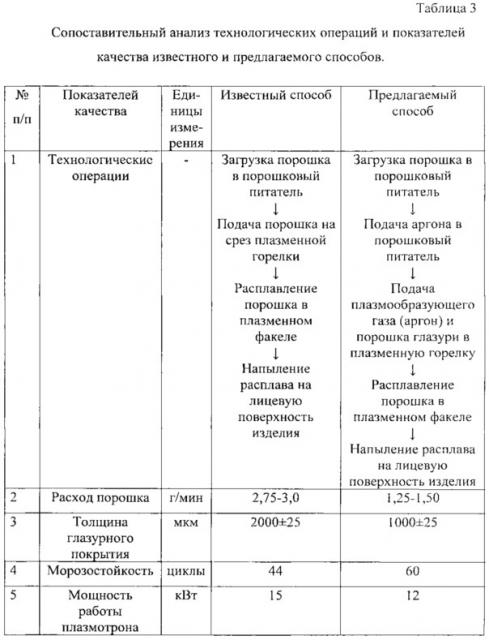

Сопоставительный анализ технологических операций и показателей качества известного и предлагаемого способов представлены в таблице 3.

Как видно из таблиц 1-3, оптимальные параметры глазурования керамической облицовочной плитки наблюдаются при мощности работы плазмотрона 12 кВт и при расходе порошка глазури 1,25-1,50 г/сек.

Способ глазурования керамической облицовочной плитки, включающий загрузку порошка в порошковый питатель, расплавление порошка в плазменном факеле, напыление расплава на лицевую поверхность изделия, отличающийся тем, что предварительно в порошковый питатель вводят плазмообразующий газ – аргон, после чего аргон совместно с порошком глазури подают в плазменную горелку, а напыление расплава на лицевую поверхность изделия производят при мощности работы плазмотрона 12 кВт и при расходе порошка глазури 1,25-1,50 г/мин.