Способ изготовления самонакаливаемого полого катода из нитрида титана для систем генерации плазмы

Иллюстрации

Показать всеИзобретение относится к плазменной технике и может быть использовано в газоразрядных устройствах с самонакаливаемым полым катодом. Способ изготовления самонакаливаемого полого катода из нитрида титана для систем генерации плазмы включает формирование трубчатого изделия из смеси порошков, содержащей нитрид титана, 10 вес.% титана, не более 2 вес.% пластификатора поливинилбутираля, импульсным или статическим прессованием, экструзией, шликерным литьем или альтернативным способом, отжиг трубчатого изделия в вакуумной печи в потоке азота при давлении 1 Па при температуре 500°С в течение 1 ч для термического разложения пластификатора и удаления продуктов разложения из объема трубчатого изделия, установку трубчатого изделия в качестве катодного электрода в электроразрядную систему, содержащую анодный электрод, постоянную прокачку азота через трубчатое изделие, приложение между анодом и трубчатым изделием напряжения и зажигание тлеющего разряда между трубчатым изделием и анодом, ток которого постепенно увеличивают по мере прекращения дугообразования, что обеспечивает удаление поверхностных загрязнений и рост температуры трубчатого изделия, переход разряда в термоэмиссионный дуговой режим и нагрев катода до температуры 2000°С. Выдержка сформованного трубчатого изделия в плазме собственного разряда в качестве катодного электрода при работе в термоэмиссионном дуговом режиме обеспечивает его твердофазное спекание и формирование самонакаливаемого полого катода из нитрида титана с высокой плотностью, термоэмиссионными свойствами и повышенным ресурсом. 3 ил.

Реферат

Изобретение относится к плазменной технике и может быть использовано в газоразрядных устройствах с самонакаливаемым полым катодом. Устройства такого типа обеспечивают устойчивое горение разряда с током 1-1000 А при давлениях газа до 100 Па и напряжениях до 200 В [1] за счет эффективной термоэлектронной эмиссии с поверхности катода.

В качестве материалов самонакаливаемых полых катодов используются металлы с высокой температурой плавления (ниобий, тантал, вольфрам, молибден и др.). Недостаток катодов из высокотемпературных металлов заключается в высокой стоимости и скорости эрозии, вызванной ионным распылением и образованием на поверхности катодов соединений с низкой температурой плавления при работе в среде химически активных газов.

Прототипом изобретения является способ формирования самонакаливаемого полого катода из нитрида титана, в котором через холодный полый катод, изготовленный из титана, пропускают поток азота, зажигают тлеющий разряд между полым катодом и анодом и сочетанием тока и напряжения горения разряда задают температуру полого катода, близкую, но меньшую температуры его плавления (~1600°С) [2]. В результате диффузионного насыщения титана азотом на поверхности катода формируется слой нитрида титана, обладающего высокой температурой плавления (2950°С) и низкой работой выхода электронов (2,92-3,75 эВ) [3]. Для использования катода при повышенных температурах (свыше 1600°С), обеспечивающих реализацию сильноточного низковольтного режима горения разряда, требуется тренировка, в процессе которой происходит увеличение толщины приповерхностного слоя нитрида титана. Время, необходимое для тренировки катода, подготовленного по способу [2], зависит от рабочей температуры катода и коэффициента диффузии азота и должно быть достаточным для формирования нитридного слоя, толщина которого обеспечивала бы требуемый перепад температур и предотвращала разогрев внутреннего слоя титана выше температуры плавления. Поскольку величина коэффициента диффузии азота резко снижается в условиях диффузии через приповерхностный слой нитрида титана [4], время тренировки самонакаливаемого полого катода из нитрида титана для работы при повышенных токах разряда (свыше 10 А) существенно возрастает и составляет несколько десятков часов. Необходимость проводить длительную тренировку самонакаливаемого полого катода, подготовленного по способу [2], ограничивает возможность повышения ресурса катода за счет увеличения толщины его стенки.

Технической задачей изобретения является изготовление самонакаливаемого полого катода из нитрида титана, отличающегося повышенным ресурсом работы и гомогенностью состава, для достижения которых не требуется длительной тренировки. Для решения задачи предлагается формировать полый катод с толщиной стенки более 2 мм методами порошковой металлургии: импульсным или статическим прессованием, экструзией, шликерным литьем и др. [5]; и провести обработку сформованного из порошка полого катода в плазме разряда, обеспечивающей его разогрев, очистку внутренней поверхности в результате ионной бомбардировки и твердофазное спекание.

Задача решается следующим образом. Готовят порошковую смесь, содержащую нитрид титана и пластичные добавки: титан (не более 10 вес. %) дисперсностью не более 10 мкм и органический наполнитель, массовая доля которого в смеси не превышает 2 вес. %, гомогенизируют и формуют в виде трубки с внутренним диаметром 5-10 мм, внешним диаметром 13-18 мм и длиной до 100 мм, например, методом холодного магнитно-импульсного прессования [6]. Пластичные компоненты включают в состав порошковой смеси в минимально возможном количестве, при котором обеспечивается сохранение формы трубчатого изделия непосредственно после прессования. Затем проводят нагрев трубки в вакууме (~1 Па) в потоке инертного газа или азота, с кратковременной (1 ч) выдержкой при температуре, обеспечивающей разложение органического пластификатора (более 100°С). Затем трубку помещают в газоразрядную систему, где она выполняет роль полого катода, создают постоянный поток рабочего газа - аргона, азота или их смеси через полый катод, прикладывают напряжение к разрядному промежутку и зажигают тлеющий разряд между холодным полым катодом и анодом, ток которого повышают по мере прекращения дугообразования, что обеспечивает удаление поверхностных загрязнений, разогрев катода до температуры ~2000°С и переход катода в режим термоэлектронной эмиссии. Выдержка катода в плазме собственного разряда при высокой температуре обеспечивает спекание порошка нитрида титана и формирование полого катода с высокими механическими и термоэмиссионными свойствами и повышенным ресурсом.

Отличие предложенного способа от его прототипа [2] заключается в том, что самонакаливаемый полый катод из нитрида титана изготавливается из порошкового материала в виде трубки, спекание которой осуществляется в плазме разряда, не требует длительной тренировки для синтеза фаз с высокой температурой плавления, обеспечивает гомогенность состава по всей толщине стенки, позволяет увеличить толщину стенки и повысить ресурс катода.

В экспериментах по реализации способа использовали порошковую смесь из нитрида титана (ТУ 6-09-112-75), 10 вес. % титана (ТУ 14-22-57-92) и 2-3 вес. % поливинилбутираля (ПВБ) в качестве полимерной связки. Смесь гомогенизировали в малоскоростном смесителе с использованием изопропилового спирта в качестве растворителя и стальных шаров. Высушенный и просеянный порошок (ячейка сита 40 мкм) засыпали в пресс-форму (поз. 2-5 на фиг. 1), состоящую из внешней медной трубы 2 и соосно расположенного внутри трубы стержня 4, изготовленного из конструкционной стали марок Х12МФ, Р6М5 или заменителей и имеющего конусность около 0,3-0,5°. Порошок 3 укладывали в зазор между внешней трубой и формообразующим стержнем засыпкой на вибростенде. Пресс-форму с порошком герметизировали торцевыми заглушками 5 с уплотнителями. Перед прессованием объем пресс-формы дегазировали до остаточного давления около 5 Па. Использовали стержень со средним диаметром около 11 мм и медную трубу с внутренним диаметром 19,5 мм с толщиной стенки трубы 1 мм. На поверхность стержня наносили антиадгезионное покрытие на основе графита, а на внутреннюю поверхность медной трубы наносили покрытие на основе воска (или парафина). Прессование порошковой засыпки производили магнитно-импульсным способом путем радиального сжатия медной трубы под действием давления импульсного магнитного поля соленоида, пропорционального квадрату магнитной индукции [6]. Пресс-форму размещали в канале однослойной спиральной катушки - индуктора (поз.1 на фиг. 1), подключенного к генератору импульсных токов на основе емкостного накопителя энергии. При включении емкостного накопителя на индуктор в цепи протекает осциллирующий ток в виде затухающей синусоиды. В экспериментах длительность полупериода колебаний тока (магнитного поля) составляла 100-120 мкс, амплитуда тока - 130-150 кА, амплитуда магнитного поля - 23-27 Тл. Величине индукции магнитного поля около 25 Тл соответствует давление магнитного поля 0,25 ГПа. При этом давление прессования за счет инерционных эффектов, присущих динамическим методам, составляло 0,6-0,8 ГПа. После прессования трубчатые заготовки катода извлекали механическим способом. Трубчатые заготовки катода имели длину 70-80 мм, внешний диаметр около 16 мм, толщину стенки около 2,5 мм и относительную плотность 0,55-0,60.

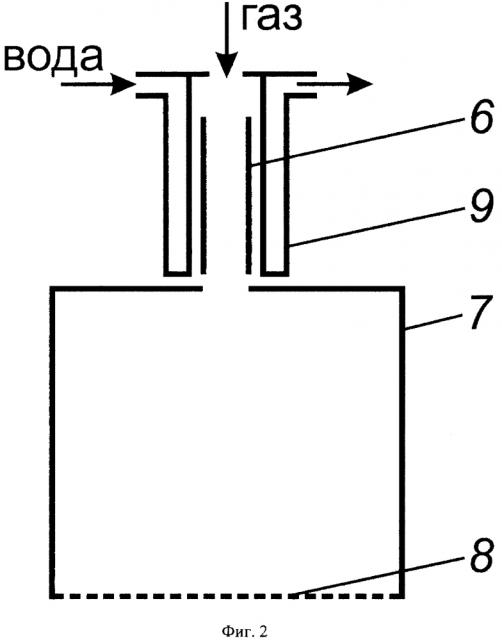

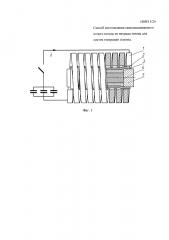

Перед установкой в газоразрядную систему трубчатую заготовку катода помещали в вакуумную печь, откачивали до давления (~1 Па), нагревали со скоростью 10 град/мин до температуры 500°С, обеспечивающей разложение полимерной связки и испарения летучих продуктов разложения, выдерживали в течение 1 ч в атмосфере азота и охлаждали до комнатной температуры. Для реализации способа использовали газоразрядную систему (фиг. 2), которая состояла из трубчатой заготовки катода с внутренним, внешним диаметром и высотой: 11, 16 и 70 мм, соответственно, выполнявшей роль полого катода 6; полого анода 7 диаметром 80 мм и высотой 100 мм и сетки 8 с размером ячеек 1,2×1,2 мм, установленной на торце полого анода. Полый катод размещали внутри корпуса 9, охлаждаемого потоком воды. В газоразрядную систему через полый катод напускали газ (аргон), величина потока которого составляла 30-60 мл/мин. Между катодом и анодом прикладывали напряжение и зажигали импульсно-периодический тлеющий разряд (длительность импульсов 10 мкс, частота 50 кГц). Амплитуду тока разряда повышали до 4 А по мере прекращения дугообразования, что приводило к разогреву полого катода до температуры около 2000°С и переходу катода в режим термоэлектронной эмиссии, сопровождающийся снижением напряжения горения разряда до значений менее 100 В. Выдержка самонакаливаемого полого катода в плазме собственного разряда при постоянном токе разряда 30 А, напряжении горения 40 В в течение 1 ч обеспечивает спекание порошка нитрида титана и формирование полого катода из нитрида титана с высокой плотностью (~5 г/см2). Самонакаливаемый полый катод, подготовленный по предложенному способу, обладает высокой механической прочностью, обеспечивает стабильную работу газоразрядной системы в непрерывном режиме с током разряда до 30 А и импульсно-периодическом режиме с амплитудой тока до 100 А, частоте генерации импульсов до 1 кГц и длительностью импульсов до 1000 мкс. На фиг. 3 показаны осциллограммы тока и напряжения горения разряда в газоразрядной системе с самонакаливаемым полым катодом, подготовленным по предложенному способу, масштаб осциллограмм: 50 мкс/дел, 10 - ток разряда 50 А/дел, 11 - напряжение горения разряда - 100 В/дел. Проведенные оценки показали, что скорость эрозии катода при работе с током разряда 30 А, потоках рабочих газов аргона и азота 30 мл/мин каждого составила ~2×10-7 г/Кл. Расчетная величина ресурса катода при толщине стенки 2,5 мм составляет не менее 1500 ч. При работе в импульсно-периодическом режиме с амплитудой тока 100 А длительностью 200 мкс и частотой 200 Гц оценочная скорость эрозии составила 2,5×10-6 г/Кл, что обеспечивает ресурс катода не менее 300 ч. По сравнению с прототипом [2] ресурс катода, изготовленного по предложенному способу, увеличивается на порядок величины.

Источники информации, принятые во внимание при составлении заявки на изобретение:

1. Delcroix, J.L. and Trindade, A.R., Adv. Electron. Electron Phys., 1974, vol. 37, p. 87.

2. H.B. Гаврилов, А.И. Меньшаков. Патент РФ №2513119. Заявл. 20.06.2012. Опубл. 27.12.2013. - Бюл. №36. Способ формирования самонакаливаемого полого катода из нитрида титана для системы генерации азотной плазмы.

3. G.V. Samsonov, Nitrides, Kiev, Naukova Dumka, 1969.

4. A. Gicouel, N. Laidani, P. Saillard, J. Amouroux. Pure&Appl. Chem., Vol. 62, No. 9, pp. 1743-1750, 1990.

5. Осокин E.H. Процессы порошковой металлургии. Версия 1.0 [Электронный ресурс] : курс лекций / Е.Н. Осокин, О.А. Артемьева. - Электрон, дан. (5 Мб). - Красноярск : ИПК СФУ, 2008. - 1 электрон, опт. диск (DVD).

6. Миронов В.А. Магнитно-импульсное прессование порошков / В.А. Миронов. - Рига: Зинатне, 1980. - 196 с.

Способ изготовления самонакаливаемого полого катода из нитрида титана для систем генерации плазмы, включающий установку полого катода в разрядную систему, содержащую анодный электрод, постоянную прокачку через полый катод азота, приложение между анодом и полым катодом напряжения и зажигание между ними тлеющего разряда, нагрев полого катода и его переход в режим термоэмиссии с последующим увеличением тока, отличающийся тем, что полый катод формируют в виде трубчатого изделия из смеси порошков, содержащей нитрид титана, до 10 вес.% титана, не более 2 вес.% поливинилбутираля в качестве полимерной связки, импульсным или статическим прессованием, экструзией, шликерным литьем или альтернативным способом, отжигают трубчатое изделие в вакуумной печи в потоке азота при давлении 1 Па и температуре 500°C в течение 1 ч для термического разложения полимерной связки и удаления продуктов разложения из объема трубчатого изделия и спекают трубчатое изделие в газовом разряде, где трубчатое изделие используется в качестве полого катода, ток разряда постепенно увеличивают по мере прекращения дугообразования, что обеспечивает удаление поверхностных загрязнений и рост температуры трубчатого изделия до 2000°C, обеспечивающей формирование полого катода из нитрида титана с высокими механическими и термоэмиссионными свойствами и повышенным ресурсом.