Способ получения тонкодисперсного глинистого материала

Иллюстрации

Показать всеИзобретение относится к обогащению полезных ископаемых и может быть использовано для получения особо чистых и/или модифицированных глин, приготовления буровых растворов. Технический результат заключается в максимальном удалении кластического материала от глинистых минералов. Способ получения тонкодисперсного глинистого материала включает роспуск исходного глинистого или глиносодержащего материала в жидкости до получения суспензии с последующим выделением и удалением из суспензии осадка, включающего кластический материал, и получением суспензии, содержащей тонкодисперсную фракцию глинистого материала, концентрирование полученной суспензии, при том, что в процессе роспуска смесь жидкости и исходного материала многократно пропускают через эжектор, обеспечивающий сверхзвуковое течение и торможение суспензии с образованием скачков уплотнения в эжекторе и трехфазной смеси на выходе из эжектора, содержащей жидкость, исходный материал и газ, при этом эжектор используют с проходным сечением, минимальный размер которого не менее чем в 3 раза превышает размер частиц вводимого глинистого или глиносодержащего материала, а количество которого составляет 2-15% вес. в суспензии. 8 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Область техники

Изобретение относится к обогащению полезных ископаемых и может быть использовано для получения особо чистых и/или модифицированных глин, приготовления буровых растворов. Способ реализуется при эксфолиации («отшелушивании») глинистых минералов до субмикронных размеров и выделении кластических (твердых) минералов известными методами, например на центрифугах, гидроциклонах или отстаиванием.

Уровень техники

Известен способ получения глинистых суспензий, в котором производится размыв исходного сырья с эксфолиацией глинистого материала и выделением кластического материала в нативной форме (например, в скруббер-бутарах, см. «Горная энциклопедия»). Недостатком этого способа является невозможность получения чистых глинистых суспензий, так как размер удаляемых кластических загрязнений определяется размером отверстий сит, установленных в устройстве. Как правило, глинистая суспензия (при нормальном давлении и, например, концентрации всего 6% вес. перестает проходить через сито с размером ячейки 150 мкм). Кроме того, существенным недостатком является низкая скорость процесса эксфолиации.

Наиболее близким к изобретению является способ получения тонкодисперсного глинистого материала, преимущественно каолина, включающий роспуск исходного материала в воде до получения суспензии с влажностью 92%, гидроциклонное обогащение с выделением осадка и слива, содержащего тонкодисперсную фракцию материала, с последующими сгущением и обезвоживанием слива, при этом осадок, выделенный после гидроциклонного обогащения, измельчают, после чего вводят его при роспуске исходного материала, поддерживая влажность суспензии, равной 92% путем добавления воды (патент РФ №2034811).

Недостатком этого способа является постоянное нарастание количества кластического материала в суспензии, выделяемого из глинистого сырья, что, в конечном счете, приведет к полному вытеснению в суспензии глинистых минералов кластическими. Кроме того, таким способом невозможно выделить зерна кластического материала микронных и субмикронных размеров, особенно из глинистых суспензий, содержащих монтмориллонит (или другие набухающие минералы), так как наноразмерные глинистые частицы затрудняют седиментацию кластического материала в суспензии с влажностью до 98%. Более того, с нарастанием количества кластического материала будет происходить не только эксфолиация глинистых минералов, но и механическое разрушение кластических (особенно мягких, например железоокисных) минералов, что приведет к вторичному загрязнению глин.

Раскрытие изобретения

Задачей изобретения является получение особо чистых глин с минимальным содержанием кластических минералов.

Технический результат - максимальное удаление кластического материала от глинистых минералов. Реализация заявляемого способа позволяет получать глинистый материал с содержанием кластических минералов до 2% вес.

Указанная задача и технический результат достигаются тем, что способ получения тонкодисперсного глинистого материала включает роспуск исходного глинистого или глиносодержащего материала в жидкости до получения суспензии с последующим выделением и удалением из суспензии осадка, включающего кластический материал, и получением суспензии, содержащей тонкодисперсную фракцию глинистого материала, концентрирование полученной суспензии, при этом в процессе роспуска смесь жидкости и исходного материала многократно пропускают через эжектор, обеспечивающий сверхзвуковое течение и торможение суспензии с образованием скачков уплотнения в эжекторе и трехфазной смеси на выходе из эжектора, содержащей жидкость, исходный материал и газ, при этом эжектор используют с проходным сечением, минимальный размер которого не менее чем в 3 раза превышает размер частиц вводимого глинистого или глиносодержащего материала, количество которого в суспензии составляет 2-15% вес.

Перед подачей в эжектор осуществляют предварительное перемешивание глинистого материала и жидкости.

Кроме того, выделение и удаление осадка осуществляют по достижении требуемого размера глинистых частиц, при этом суспензию, содержащую тонкодисперсную фракцию глинистых минералов, дополнительно пропускают через второй сверхзвуковой эжектор с меньшим минимальным проходным сечением, по сравнению с первым эжектором на 20%.

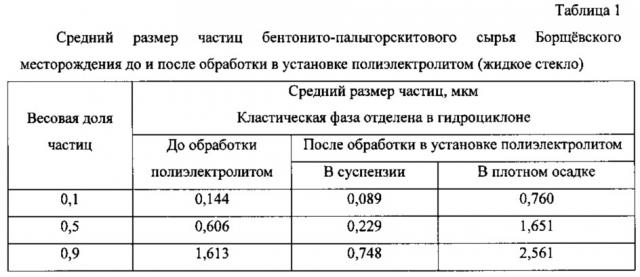

Предпочтительно, что роспуск исходного материала для ускорения процесса эксфолиации глинистого материала проводят в жидкости в присутствии полиэлектролита.

Предпочтительно, что в качестве полиэлектролита используют жидкое стекло.

Предпочтительно, что после удаления осадка суспензию, содержащую тонкодисперсную фракцию глинистых минералов, отстаивают в течение 1-72 часов с последующим отделением образовавшегося осадка.

Предпочтительно, что при использовании глинистого материала в кальциевой форме жидкое стекло берут в количестве, позволяющем переводить глинистые минералы из кальциевой формы в натриевую форму.

Предпочтительно, что в качестве жидкости используют деионизированную или природную воду или растворы полиэлектролитов.

Следует отметить, что использование в составе жидкости для роспуска исходного глинистого или глиносодержащего материала полиэлектролитов позволяет ускорить процесс эксфолиации глинистых минералов и их "отделение" от кластических минералов. Кроме того, применение натриевых полиэлектролитов позволяет проводить замену кальция в составе глинистых минералов на натрий.

Предпочтительно, что в качестве раствора полиэлектролитов используют раствор соды, раствор триполифосфата натрия, сульфат бария.

Исходное сырье (глина, глинопорошки или глиносодержащий материал, например трепел, диатомит и др.) помимо пластических (глинистых) минералов, содержат кластическую (зернистую) составляющую, состоящую из более твердых минералов, таких как известняки, кварц, полевые шпаты и т.д., которые находятся среди глинистых минералов и составляют от 2-5 до 40% вес. При этом, эти минералы также крайне неоднородны по прочности как по своей природе, так и вследствие их различного взаимодействия с жидкостями, в которых они диспергируются.

Размер кластических обломков колеблется в широком диапазоне: от субмикронных до десятков миллиметров, определяемые природой исходного сырья и технологией его переработки. Наибольшее затруднение для отделения вызывают микронные и субмикронные частицы. Кроме того, в исходном сырье, как в глинистых минералах, так и в кластических, присутствуют полости и трещины, заполненные воздухом или газами, которые препятствуют взаимодействию жидкости и твердого (смачиванию их жидкостью), да еще добавляя «плавучести» кластическому материалу. В существующих технологических схемах это решается применением высокоэнергетических диспергаторов или коллоидных мельниц, которые помимо значительных затрат энергии и невысокой надежности еще обладают существенным недостатком: они додрабливают и диспергируют в том числе и кластический материал, вызывая вторичное загрязнение именно тех фракций глинистых минералов, которые востребованы. Последующее их выделение весьма затруднительно, а зачастую и невозможно. Проведенные исследования различных материалов показали, что в глинах и глинопорошках самых известных брендов содержится не менее 2-5% кластического материала. Заявляемое изобретение позволяет получать глины и глинопорошки с содержанием кластического материала менее 2%.

Заявляемое изобретение основано на использовании эжекторов, реализующих сверхзвуковое течение и торможение суспензии с образованием скачков уплотнения в эжекторе и трехфазной смеси на выходе из эжектора, содержащей жидкость, исходный материал и газ. В известных эжекторах, реализующих сверхзвуковое течение жидкости ее резкое торможение, описано получение двухфазной (газо-жидкостной) смеси. При этом, нахождение кластического (твердого) материала (являющегося третьим компонентом системы) в суспензии не учитывалось. Также не учитывались природные свойства кластического материала. Свойства трехфазной смеси (жидкость, кластический (твердый материал), газ (воздух) отличны от свойств двухфазной смеси. При многократном пропускании потока через сверхзвуковой эжектор глинистые минералы отделяются от зерен других минералов, т.к. жидкость (вода), в первую очередь, смачивает границу их раздела. Агломераты глинистых минералов разрушаются постепенно, что связано, видимо, с кинетикой гидратации поверхности и последующим отделением гидратированного слоя. Причем, поскольку все эжекторы, реализующие сверхзвуковое течение смеси, имеют изменяющиеся (переменные) сечения для прохождения потока, максимальный размер материала твердой фазы не должен превышать 1/3 минимального сечения эжектора для предотвращения забивания отверстий. Опытным путем установлено, что наиболее эффективное получение суспензии (в системе вода - глина - воздух) происходит при количестве глины в смеси 2-15% вес. Более 15% разбухшей глины вызывают закупорку эжектора за счет возросшей вязкости суспензии или требуют значительных энергетических затрат.

На определенном этапе работы эжектора (после многократного пропускания смеси) и удаления кластического материала целесообразно полученную глинистую суспензию направить в аналогичный (второй) эжектор с меньшим минимальным проходным сечением, т.к. представляется, что степень (сила) воздействия на частицы в суспензии зависит от величины кавитационных пузырьков и, как следствие, ультразвукового воздействия, позволяющего получать более тонкие фракции.

Введение в смесь полиэлектролитов позволяет нарушать двойной электрический слой, образующийся вокруг твердых частиц, что положительно сказывается на скорости получения суспензии и получения более мелких размеров глинистых частиц в суспензии.

Применение жидкого стекла в качестве добавки приводит как к ускорению процесса эксфолиации, так и замене кальция (магния) в глинах на натрий (в кальцийсодержащих глинах), что положительно сказывается на свойствах глины (например, на емкости катионного обмена). Количество жидкого стекла определяется видом глинистого материала, предпочтительно в концентрации до 1% вес.

Отстаивание полученной суспензии в течение 1-72 часов, особенно после введения полиэлектролитов, в частности жидкого стекла, приводит к выпадению плотного осадка. При этом в верхней части образуется глинистая суспензия, не содержащая кластического материала, что подтвердилось результатами рентгенофазового анализа (РФА).

Предлагаемое изобретение направлено на максимально полное удаление кластического материала, при этом совмещен процесс «отмывки» зерен неглинистых минералов и эксфолиации глинистых минералов с последующим разделением известными способами, например на гидроциклонах, что позволяет получать очищенные глины. При реализации способа не происходит загрязнение суспензии глинистых минералов обломками вторичного дробления неглинистых минералов. Кроме того, возможна модификация (перевод) глинистых минералов из кальциевой (и/или магниевой) формы в натриевую форму. Заявляемый способ позволяет получать глинистый материал с размерами частиц от 40 нм до 1 мкм.

Краткое описание чертежей

Изобретение поясняется чертежами.

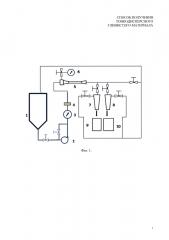

На фиг. 1 представлена принципиальная схема стенда по очистке глины, где 1 - емкость снабженная мешалкой, 2 - насос, 3 - манометр, 4 - фильтр, 5 - устройство, реализующее эффект образования двухфазной сверхзвуковой смеси и воздействия на нее скачков уплотнения, например, сверхзвуковой эжектор, 6 - вакуумметр, 7, 8 - устройство, обеспечивающее разделение осадка и слива, например гидроциклон или центрифуга, 9, 10 - емкости для грубого осадка.

На фиг. 2 представлен график, иллюстрирующий уменьшение размера частиц в зависимости от кратности обработки суспензии.

На фиг. 3 представлена дифрактограмма суспензии бентонито-палыгорскитового минерального сырья Борщевского месторождения, после отделения кластической фазы на гидроциклоне.

На фиг. 4 представлена дифрактограмма суспензии бентонито-палыгорскитового минерального сырья Борщевского месторождения, после отделения кластической фазы на гидроциклоне, обработки жидким стеклом и отстаивания в течение 1,5 часа с последующим отделением жидкости от осадка.

На фиг. 5 представлена дифрактограмма плотного осадка Борщевского месторождения, после отделения кластической фазы на гидроциклоне, обработки жидким стеклом и отстаивания в течение 1,5 часа.

На фиг. 6 - фотография установки для осуществления способа, где 1 - емкость, 2 - насос, 5 - эжектор, 7, 8 - гидроциклоны.

Осуществление изобретения

Предложенный способ реализуется следующим образом (фиг. 1).

В емкость, снабженную мешалкой (1), поступает при перемешивании расчетное количество жидкости и глины. Размер частиц глинистого или глиносодержащего исходного материала не превышает 1/3 минимального проходного сечения эжектора (5), реализующего эффект образования трехфазной смеси, содержащей жидкость, исходный материал и газ (воздух), со сверхзвуковым течением смеси и ее торможения с образованием скачков давления. Размер частиц глины и ассоциированных с ней зерен кластического материала предопределяется минимальным проходным сечением устройства для предотвращения его забивания, что в конечном итоге приводит к повышению надежности его работы. В качестве жидкости может использоваться как деионизированная вода, так и природная вода, растворы полиэлектролитов (например, растворы соды, раствор триполифосфата натрия и др.) и др. Исходный материал может быть представлен природной глиной с исходной влажностью, специально приготовленными глинопорошками, глиносодержащими породами, например трепелом, диатомитами, моренными отложениями и др. Кроме того, в емкость может поступать предварительно распущенная смесь глины и жидкости в скруббер-бутарах или глиномешалках. Из емкости (1) смесь глины и жидкости насосом (2) подают в эжектор(5), реализующий эффект образования трехфазной сверхзвуковой смеси с воздействием на нее скачков уплотнения. При прохождении через эжектор смесь подвергается резким перепадам давления, резким изменениям скорости движения газовой фазы по величине и направлению, что приводит к дроблению капель жидкости, изменению их конфигурации и, как следствие, максимальному контакту глинистых частиц с жидкостью. Происходит отрыв глинистых частиц от кластического материала, вследствие их различной природы, т.е. зерна кластического материала являются центрами деструкции глинисто-зернистых агрегатов. При этом жидкость эффективно проникает в межплоскостное пространство между пакетами в глинистых агрегатах. Кроме того, при соударениях друг с другом также происходит разрушение глинистых агрегатов. Проведенные исследования показали, что скорость разрушения глин зависит от давления на входе в эжектор (задается насосом 2 и регистрируется манометром 3) и его перепада на выходе, температуры смеси, соотношении Ж : Т смеси, а также и от кратности прохождения суспензии через устройство, т.е. многократного воздействия на нее скачков уплотнения, а также от вида породообразующего глинистого минерала. Фильтр 4 (механический) предназначен для гарантированного предотвращения забивания отверстий эжектора. Количество засасываемого воздуха в эжектор 5, контролируется вакуумметром 6.

Для реализации эффекта кратности суспензия из устройства (5) опять подается в емкость (1), а по достижении заданного размера глинистых частиц направляется на устройство (7, 8), обеспечивающее выделение из суспензии осадка (получением суспензии с содержанием тонкодисперного глинистого материала), например на гидроциклон или центрифугу. При этом кластический материал, с размером частиц более заданного или обладающий большей плотностью, отделяется в емкости 9, 10.

Многократное пропускание смеси жидкости и исходного материала (глины Борщевского месторождения) через эжектор приводит к увеличению количества мелких фракций глинистых частиц, что показано на фиг. 2.

После удаления кластического материала в емкости 9, 10, суспензию могут направлять в устройство, аналогичное (5), но имеющее меньшее минимальное проходное сечение, что при аналогичных (технических и технологических) условиях позволит более интенсивно воздействовать на суспензию, т.е. получать глинистые частицы с меньшим размером. Например, при использовании эжектора (производительностью 5 куб. м/ч) с минимальным проходным сечением 1,2 мм необходимая вязкость суспензии, приготовленной из глинопорошка и воды, достигалась за 3 минуты обработки, а при использовании двух эжекторов (производительность каждого 2,5 куб. м/ч) с минимальным проходным сечением 0,8 мм - менее 2-х минут.

Добавление в жидкость полиэлектролита значительно ускоряет дробление глинистых частиц (табл. 1).

Использование в качестве полиэлектролита жидкого стекла приводит к образованию плотного осадка, с которым седиментируют все кластические примеси, в результате чего в суспензии остаются только чистые глинистые минералы. Жидкую фазу, полученную после введения в суспензию жидкого стекла и удаления кластического материала на известных устройствах (гидроциклон или центрифуга), отстаивают в течение 1-72 часов с последующим отделением жидкости от осадка. При этом в жидкой фазе отсутствует кластический материал, что подтверждается данными РФА (рентгенофазового анализа) (фиг. 3-5).

Кроме того, использование в качестве полиэлектролита жидкого стекла позволяет переводить глинистые минералы из кальциевой формы в натриевую форму (фиг. 4). Для этого жидкое стекло берут в количестве, необходимом для замены ионов кальция в глинистых минералах на ионы Na. Количество жидкого стекла подбирается в зависимости от состава исходного сырья эмпирическим путем. Образец, на представленной дифрактограмме, получен при добавлении 10 грамм на 900 грамм исходных глин Борщевского месторождения.

Пример осуществления способа.

Способ был осуществлен на установке, созданной авторами изобретения (фиг. 6).

В качестве устройства, реализующего эффект образования двухфазной сверхзвуковой смеси и воздействия на нее скачков уплотнения, был выбран эжектор, изготовленный по патенту №2209350.

Эжектор содержал приемную камеру с патрубком подвода газовой среды и установленной по оси камеры трубкой подвода жидкости с многосопловой насадкой на выходе, конфузор, камеру смешения и диффузор, причем многосопловая насадка установлена так, что сопла равномерно распределены по площади насадки, соответствующей проекции поперечного сечения камеры смешения, при этом соотношение площади поперечного сечения камеры смешения и суммы площадей отверстий сопел составляет 4:1, расстояние между насадкой и камерой смешения составляет 1,5 диаметра камеры смешения. Угол раскрытия конфузора составлял 120 град. В насадке было использовано 18 сопел, а каждое сопло имело форму усеченного конуса с углом полураскрытия 45 град, переходящего в цилиндр, при этом длина цилиндрической части сопла составляла 1.0 его диаметра. Диффузор был выполнен расширяющимся (с углом полураскрытия 6 град) по ходу движения потока, при этом площадь его выходного сечения составляла 4 площади сечения камеры смешивания.

Способ работы эжектора включает подачу жидкости под давлением к многосопловой насадке, безнапорный подвод газовой среды к патрубку эжектора, смешивание в камере смешения жидкости (суспензии) с газовой средой с образованием равновесной смеси и вывод смеси через диффузор, причем подачу жидкости осуществляли под давлением, обеспечивающим скорость ее подачи, превышающую скорость звука в образовавшейся смеси не менее чем на 25%, при этом поддерживали массовое отношение расходов газовой среды к жидкости (коэффициент эжекции) не более 0,01.

При работе эжектора в скачках уплотнения происходит резкое изменение скорости движения газовой фазы по величине и направлению, а также резкое изменение давления, что приводит к дроблению капель суспензии и изменению их формы. Поверхность контакта жидкости и газа возрастает в тысячи раз, что обеспечивает гарантированное перемешивание компонентов жидкой и газообразной сред на субмикронном уровне.

В качестве устройства, обеспечивающего получение суспензии с тонкодисперным глинистым материалом, был использован гидроциклон с диаметром 50 мм и песковой насадкой диаметром 4 мм. В установке использован также центробежный насос, обеспечивающий достижение давления на входе в эжектор от 2,5 до 6 атм. В качестве исходного сырья использовалась природная глина Борщевского месторождения. Исследования проводились на 6% (по весу) смеси глин с водой. Исходная крупность глин не превышала 250 микрон (глины предварительно отмучивались и пропускались через сито), т.к. диаметр минимального проходного отверстия эжектора составлял 0,8 мм. Объем засасываемого воздуха составлял до 3 объемов от объема перекачиваемой суспензии.

Все работы на установке (фиг. 6) проводились по стандартной методике: Природные глины Борщевского месторождения весом 1,1 кг вручную отмучивались в 15 литрах водопроводной воды на ситах до - 200 мкм, т.к. минимальное проходное отверстие примененного эжектора 800 мкм выделенный обломочный материал взвешивался. Вес выделенного крупнообломочного кластического материала составлял от 150 до 200 грамм. В дальнейших работах этот материал не использовался. Работы проводились в помещении при нормальном давлении и комнатной температуре. Подгрохотный материал заливался в емкость 1. После включения насоса 2 материал проходил через эжектор 3 и обратно возвращался в емкость 1. Время включения насоса составляло от 1 до 3 минут. После чего суспензия подавалась на один из гидроциклонов 4, где происходило отделение кластического материала в емкость (условно показаны ведра).

При использовании полиэлектролита (при работе использовалось стандартное натриевое жидкое стекло) в количестве 10 грамм на один эксперимент его введение осуществлялось путем вливания в суспензию перед включением насоса.

Проводился отбор проб для анализов из емкости 1 для контроля качества тонкодисперсного глинистого материала (состав и размерность частиц в суспензии), размер частиц составлял менее 1 мкм.

Таким образом, был заявленным способом получен высокочистый глинистый материал с содержанием кластического материала менее 1,5% вес.

Предложенное изобретение может быть реализовано для получения особо чистых (без кластического материала) глин, а также для получения модифицированных глин.

Кроме того, при применении изобретения возможно получение глин из нетрадиционных источников: трепелов, диатомитов, моренных отложений (содержащих до 20% глин различного состава), при разработке которых в настоящее время глинистая составляющая вообще не выделяется, что ухудшает качество основного полезного компонента (например, диатомита).

1. Способ получения тонкодисперсного глинистого материала, включающий роспуск исходного глинистого или глиносодержащего материала в жидкости до получения суспензии с последующим выделением и удалением из суспензии осадка, включающего кластический материал, и получением суспензии, содержащей тонкодисперсную фракцию глинистого материала, концентрирование полученной суспензии, отличающийся тем, что в процессе роспуска смесь жидкости и исходного материала многократно пропускают через эжектор, обеспечивающий сверхзвуковое течение и торможение суспензии с образованием скачков уплотнения в эжекторе и трехфазной смеси на выходе из эжектора, содержащей жидкость, исходный материал и газ, при этом эжектор используют с проходным сечением, минимальный размер которого не менее чем в 3 раза превышает размер частиц вводимого глинистого или глиносодержащего материала, а количество которого составляет 2-15% вес. в суспензии.

2. Способ по п. 1, отличающийся тем, что перед подачей в эжектор осуществляют предварительное перемешивание глинистого материала и жидкости.

3. Способ по п. 1, отличающийся тем, что выделение и удаление осадка осуществляют по достижении требуемого размера глинистых частиц, при этом суспензию, содержащую тонкодисперсную фракцию глинистых минералов, дополнительно пропускают через второй сверхзвуковой эжектор с меньшим минимальным проходным сечением, по сравнению с первым эжектором на 20%.

4. Способ по п. 1, отличающийся тем, что после удаления осадка суспензию, содержащую тонкодисперсную фракцию глинистых минералов, отстаивают в течение 1-72 часов с последующим отделением образовавшегося осадка.

5. Способ по п. 1, отличающийся тем, что роспуск исходного материала для ускорения процесса эксфолиации глинистого материала проводят в жидкости в присутствии полиэлектролита.

6. Способ по п. 5, отличающийся тем, что в качестве полиэлектролита используют жидкое стекло.

7. Способ по п. 6, отличающийся тем, что при использовании глинистого материала в кальциевой форме жидкое стекло берут в количестве, позволяющем переводить глинистые минералы из кальциевой формы в натриевую форму.

8. Способ по п. 5, отличающийся тем, что в качестве полиэлектролитов используют раствор соды, раствор триполифосфата натрия, сульфат бария.

9. Способ по п. 1, отличающийся тем, что в качестве жидкости используют деионизированную или природную воду.