Станок для обработки кромок плоских изделий

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при обработке кромок плоских изделий, преимущественно из стекла. Станок содержит каркас с рабочим столом, имеющим направляющие, перемещающуюся с помощью привода по этим направляющим каретку, на стойке которой установлено устройство ориентирования обрабатывающей головки с инструментом с возможностью ее поворота относительно кромки изделия, механизм обрабатываемого изделия и пульт управления. Дополнительно предусмотрены система определения местонахождения кромки обрабатываемого изделия и механизм фиксации высоты обрабатывающей головки. Привод механизма зажима обрабатываемого изделия выполнен в виде пневматической системы. В результате повышается удобство обслуживания станка при настройке инструмента относительно кромки изделия за счет автоматизации и механизации станка. 3 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в строительной, мебельной, электротехнической отраслях промышленности, а также в автомобилестроении при обработке кромок плоских изделий, преимущественно из стекла.

Известен станок для обработки кромок листового стекла, содержащий каркас, стол с роликами для перемещения обрабатываемого листа, механизм его прижима и обрабатывающую головку с инструментом, имеющую возможность наклона и перемещения в вертикальной плоскости относительно стола. Обрабатывающая головка с инструментом снабжена индивидуальным приводом вращения. Станок также снабжен замкнутой системой приготовления и подачи в зону обработки смазочно-охлаждающей жидкости. Перемещение листа может производиться как механически, так и вручную (см. сайт Интернета http/www.sulak3/zam.pkp?adresa=mdex_eru.htm). Фацетный шлифовальный станок для листового стекла BBT03UNI 28.03.2011 г.

Основным недостатком этого станка является невысокая точность получения равномерности кромок, а тем более фасок края стекол, особенно листов удлиненных размеров, из-за наличия роликового механизма перемещения листа, ролики которого очень сложно выставить в одну горизонтальную плоскость, в силу чего возможно образование его провисания и выпуклости формы в пространстве, что будет скопировано обрабатывающей головкой с инструментом на кромке обрабатываемого изделия. Известен также и станок для обработки кромок плоских изделий, который содержит каркас с двумя направляющими, на которых установлена с возможностью возвратно-поступательного движения каретка с приводом, устройство ориентировано в пространстве обрабатывающей головки с инструментом, механизм прижима обрабатываемого изделия, преимущественно стеклянного листа прямоугольной формы к столу и сменные упоры для точной установки упомянутого изделия относительно базовой направляющей и инструмента. Каретка представляет собой сварной корпус, на поперечных планках которого на вертикальной стойке размещено устройство ориентирования обрабатывающей головки, выполненное в виде четырехзвенной рычажной системы, при этом на верхних удлиненных свободных рычагах ее установлены уравновешивающие грузы грубой и точной настройки, обеспечивающие равновесие обрабатывающей головки с инструментом, придавая ей плавающее положение в вертикальной плоскости. Грузы грубой и точной настройки, перемещаясь по рычагам, фиксируются посредством винтов в неподвижном положении в строго определенном месте, обеспечивая равновесное состояние обрабатывающей головки с инструментом. Обрабатывающая головка, установленная на других противоположных концах рычагов, снабжена индивидуальным приводом вращения инструментов. Механизм прижима обрабатываемого изделия из стекла выполнен в виде двух протяженных на всю длину стола ферм-реек соответственно нижней опорной и верхней подвижной, перемещаемой относительно стола с помощью рычажного узла.

Указанный механизм прижима для прочного и гарантированного закрепления обрабатываемого стеклянного изделия включает два ряда идентичных форм-реек как неподвижных опорных, так и верхних подвижных, приводимых в рабочее положение с помощью ручек рычажного узла. Причем для сохранения целостности стеклянного изделия на торцах нижней опорной и верхней подвижной форм-реек закреплены рубчатые ленты из упругого материала, например из резины. Движитель перемещения каретки с обрабатывающей головкой и инструментом относительно направляющей стола выполнен в виде горизонтальных и вертикальных роликов, установленных на корпусе каретки, а вертикальный ролик привода каретки при обработке кромки стекла вручную ручкой подпружинивают к направляющей стола и также вручную освобождают от напряжения при холостом ходе каретки. Настройка и подвод инструмента обрабатывающей головки к кромке обрабатываемого изделия осуществляется также вручную, что требует напряженного внимания оператора при смене толщины стеклянного листа. Операция подшлифовки и полировки фаски также проводится вручную (патент РФ 2481185Б В24В 9/10, 10.05.2013).

Данный ближайший аналог выбран в качестве прототипа, поскольку усовершенствование в заявляемом станке выполнено одним и тем же заявителем и составом автором. Основным недостатком станка-аналога (как показала производственная эксплуатация) является отсутствие механизации и автоматизации выполняемых операций и, в частности, ручной прижим обрабатываемого изделия, ручной ввод в зацепление каретки с направляющей с помощью пружины для обеспечения ее перемещения относительно стола, отсутствие средств слежения за кромкой обрабатываемого изделия, что приводит к потери времени за счет излишних перемещений и утомляемости оператора при обслуживании станка-аналога. Решить задачу по устранению прототипа стало возможным путем встраивания в имеющуюся конструкцию средств механизации и автоматизации операций, ранее выполняемых вручную, что привело к структурным изменениям элементов заявляемого станка.

Технический результат - автоматизация и механизация станка, обуславливающие удобство его обслуживания, сокращение операций, выполняемых вручную, достигается за счет того, что станок дополнительно снабжен системой определения местоположения кромки обрабатываемого изделия, включающей датчик оптический бесконтактный, размещенный на каретке, электрически связанный с пультом управления, периодически включающим и выключающим механизм фиксации высоты обрабатывающей головки с инструментом, представляющий собой электрораспределитель, связанный с пневмоцилиндром, смонтированным на стойке каретки и соединенным с устройством ориентирования обрабатывающей головки с инструментом, при этом механизм прижима ведущего ролика привода каретки выполнен в виде пневмоцилиндра с регулятором давления, управляемого электрораспределителем, связанным с пультом управления. Пневмоцилиндр с регулятором давления установлены на плите привода каретки, а механизм зажима обрабатываемого изделия представляет собой управляемый ручным пневмораспределителем пневмоцилиндр, установленный с двух сторон форм-реек на планке, смонтированной между неподвижными формами-рейками, и соединенный с направляющими подвижных форм-реек. Причем управляемый ручным пневмораспределителем пневмоцилиндр, размещенный на каретке, предназначен для прижима обрабатывающей головки с инструментом к стеклянному изделию при полировке.

В станке также предусмотрена для большого съема материала с обрабатываемого изделия установка на плите поворота головки винта ее подачи.

К отличительным признакам формулы изобретения, обеспечивающим достижение технического результата, является и то, что устройство ориентирования обрабатывающей головки с инструментом выполнено в виде четырехзвенной рычажной системы, на двух свободных рычагах которой размещены грузы грубой и точной настройки, обеспечивая равновесие обрабатывающей головки, придавая ей плавающее положение в вертикальной плоскости. Для надежного закрепления обрабатываемого изделия целесообразно в станке наличие двух рядов в механизме прижима идентичных форм-реек как неподвижных опорных, так и подвижных верхних. По изобретению разработана конструкторская документация станка, который находится в стадии изготовления. Предлагаемое техническое решение «Станок для обработки кромок плоских изделий» обладает новизной, поскольку в источниках информации совокупность признаков формулы изобретения заявителем не обнаружена. По нашему мнению, указанное техническое решение обладает изобретательским уровнем, поскольку усовершенствует, автоматизируя и механизируя процесс обработки кромки стекла на станке, уже известное изобретение, выбранное в качестве прототипа тех же авторов и того же заявителя.

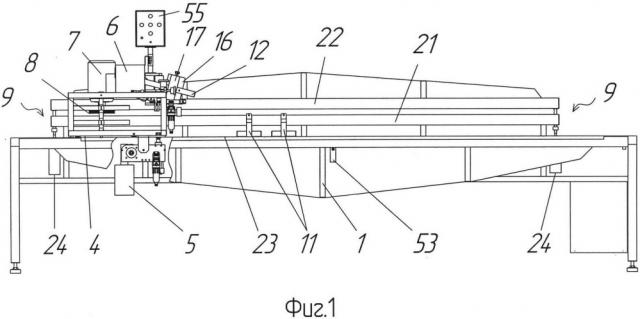

Изобретение проиллюстрировано чертежами, где на фиг. 1 показан общий вид станка, на фиг. 2 изображен его вид сверху, на фиг. 3 - вид сбоку, на фиг. 4 вынесена отдельно каретка со всеми конструктивными элементами, вид сверху каретки показан на фиг. 5, на фиг. 6 отражен механизм зажима обрабатываемого плоского изделия, а на фиг. 7 показана установка на рабочей позиции обрабатываемого изделия с помощью сменных упоров и на фиг. 8 изображено устройство ориентирования обрабатывающей головки с инструментом и механизм фиксирования ее по высоте, а на фиг. 9 показано устройство обрабатывающей головки вид сверху на фиг. 8.

Станок для обработки кромок плоских изделий содержит каркас 1 с направляющими 2 и 3, на которых установлена с возможностью возвратно-поступательного движения каретка 4 с приводом 5, устройство 6 ориентирования в пространстве обрабатывающей головки 7 с инструментом 8, механизм 9 зажима обрабатываемого изделия 10, преимущественно стеклянного листа прямоугольной формы и смены упоры 11 для точной установки упомянутого изделия 10 относительно базовой направляющей 2 и инструмента 8. Каретка 4 представляет собой сварной корпус, на поперечных планках 12 которого на стойке 13 установлено устройство 6 ориентирования обрабатывающей головки 7, выполненное в виде четырехзвенной рычажной системы 14, на верхних удлиненных свободных рычагах 15 ее размещены уравновешивающие грузы 16 и 17 грубой и точной настройки, обеспечивающие равновесие обрабатывающей головки 7 с инструментом 8, придавая ей плавающее положение в вертикальной плоскости. Грузы 16 и 17 грубой и точной настройки, перемещаясь по рычагам 15, могут быть зафиксированы посредством винтов 18 в неподвижном положении в строго определенном месте. Обрабатывающая головка 7, установленная на других концах рычагов 19, снабжена индивидуальным приводом 20 вращения инструмента 8.

Механизм 9 зажима обрабатываемого изделия 10 выполнен в виде двух протяженных на всю длину стола ферм-реек 21 и 22, соответственно нижней опорной и верхней подвижной, перемещаемой относительно стола 23. Для прочного и гарантированного закрепления обрабатываемого изделия 10 механизм 9 зажима включает два ряда идентичных форм-реек 21 и 22, как неподвижных опорных, так и верхних подвижных, переводимых в рабочее положение с помощью пневмоцилиндра 24 через направляющие 25, при этом на торцах нижней опорной и верхней подвижной реек 21 и 22 закреплены рубчатые ленты 26 из упругого материала, предпочтительно из резины.

Направляющая 2 стола 23, относительно которой перемещается каретка 4, выполненная из нержавеющей трубы прямоугольного сечения, установлена по всей своей длине с отклонением от продольной 2 оси в пределах 0,1 мм.

Каретка 4 для обеспечения возвратно-поступательного перемещения относительно направляющих 2 и 3 стола 23 имеет семь ведомых вращающихся роликов 27, установленных на нижнем основании 28 корпуса каретки, а ведущий ролик 29 закреплен на валу 30 привода 5. При этом для рабочего перемещения каретки 4 его поджимают с помощью пневмоцилиндра 31 к основанию каретки 4, приводя в зацепление ведущий ролик 29 с направляющей стола 23, а при холостом ходе этот ролик наоборот выводится из зацепления.

Для получения высокого качества кромки или фаски стеклянного листа большое значение имеет точная его установка относительно инструмента и именно для этой цели предназначены съемные упоры 11, которые состоят из основания 32, базовых штифтов 33 стойки 34 и мерных бобышек 35, перемещаемых в горизонтальном направлении винтом 36 до торца обрабатываемого изделия 10, образуя, таким образом, реперные поверхности 37, относительно которых базируют лист, предназначенный для обработки. После установки и закрепления стеклянного листа на рабочей позиции съемные упоры 11 убирают из зоны обработки.

Чтобы обеспечить высокие санитарно-технические требования, предъявляемые к современному оборудованию, в предлагаемом станке предусмотрена установка на обрабатывающей головке 7 с инструментом 8 брызгозащитного корпуса 38, который выполнен разъемным и состоит из соединенных между собой неподвижной верхней обечайки 39 и поворачивающийся вокруг оси обечайки 40 с дном, на торцах которых закреплены упругие элементы 41, предназначенные для обеспечения герметичности внутренней полости, образованной этими элементами и стенками защитного кожуха вокруг вращающегося инструмента 8 обрабатывающей головки 7.

Данный брызгозащитный кожух обеспечивает полную защиту окружающего пространства от водяных брызг.

При проведении полировальных работ используют механизм поджатия 42 обрабатывающей головки 7 с инструментом 8 к обрабатываемому изделию с помощью ручки 43 и ручного пневмораспределителя 44. Ручка 45 предназначена для фиксации поворота обрабатывающей головки 7 вместе с плитой 46. Привод 5 с ведущим роликом 29 закреплен к корпусу каретки 4 кронштейном 47 на плите 48. Пневмоцилиндр 31 крепится на планке 49 каретки 4. Регулятор 50 предназначен для варьирования давлением в пневмоцилиндре 31, регулятор 64 предназначен для варьирования давлением в пневмоцилиндре 51, а пневмоцилиндр 51 служит для прижатия обрабатывающей головки 7 к изделию 10 при полировке, причем подача ее к стеклу выполняется винтом 52. Система определения местоположения изделия 10 включает датчик 54 оптический бесконтактный, пульт управления 55, шкалу 56 высоты обрабатывающей головки 7 с инструментом 8, механизм 57 фиксации высоты упомянутой головки 7, пневмоцилиндр 58 и электрораспределитель 59, установленные на планке 60, соединенной с рычагом 15 устройства 6 ориентирования в пространстве обрабатывающей головки 7 с инструментом 8. На планке 60 имеются стопоренный паз 61 и направляющий паз 62 с фиксатором 63.

Станок для обработки кромок плоских изделий работает следующим образом.

Плоское изделие 10, предпочтительно стеклянный лист прямоугольной формы, помещают между рейками 21 и 22 механизма 9 его зажима, упирая в реперные поверхности 37, установленных заранее съемных упоров 11, которые строго базируются штифтами 33 относительно точно выставленной направляющей 2. Затем производят зажим стекла с использованием ручного пневмораспределителя 53 (на фиг. 2 показан условно) управляющего пневмоцилиндрами 24, которые через кронштейн и направляющие 25 опускают верхние рейки 22 до соприкосновения с поверхностью листа 10, сохраняя его целостность за счет амортизации рубчатой ленты 26, и убирают затем со стола 23 съемные упоры 11. Перемещением грузов 16 и 17 по рычагам 15 устройства 6 ориентирования уравновешивают обрабатывающую головку 7 с инструментом 8, придавая ей плавающее состояние, фиксируют их неподвижность винтами 18 и перемещают с помощью ручки 43 каретку 4 к началу зажатого изделия 10, подводят обрабатывающую головку 7 с включенным приводом 20 вращения инструмента 8 к кромке листа, настраивают ее высоту по толщине стекла. Затем с пульта 55 по шкале 56 с помощью пневмораспределителя 59, минипневмоцилиндра 58 жестко фиксируют планку 57, соединенную с рычагом 15, обеспечивая таким образом неподвижное положение инструмента 8 обрабатывающей головки 7 в требуемой ориентированной позиции. После этого в зону обработки в брызгозащитный кожух 38 подают смазочно-охлаждающую жидкость и включают привод 5 перемещения каретки вдоль кромки обрабатываемого изделия 10, которое осуществляется контактирующими с направляющими 2 и 3, вращающимися ведомыми роликами 27 и введенным с пульта 55 посредством управляемого электрораспределителем пневмоцилиндра 49 в зацепление с направляющей стола 23 ведущим роликом 29. Усилие прижатия ролика 29 к направляющей 2 определяется регулятором давления 50. Включение и выключение механизма фиксации высоты обрабатывающей головки 7 с инструментом 8 происходит с помощью оптического бесконтактного датчика 54 с пульта 55 управления автоматически. Как только луч света датчика 54, установленного на каретке 4, отразится от начала кромки обрабатываемого изделия 10, сразу же с его приемника поступает сигнал на пульт 55, который подает команду на пневмораспределитель 59 и пневмоцилиндр 58, который отключит механизм фиксации обрабатывающей головки 7 с инструментом 8, обеспечив ее плавающее состояние до конца обработки кромки стекла.

После завершения обработки кромки стекла датчик 54 подает сигнал на пульт 55 управления на обратное включение механизма фиксации заданной высоты обрабатывающей головки 7, обеспечив ее неподвижное положение в вертикальной плоскости (электрическая блок-схема соединения элементов конструкции станка на фиг. не показана как не имеющая отношение к изобретению). Рассматриваемый механизм фиксации высоты обрабатывающей головки относительно кромки обрабатываемого изделия позволяет избежать постоянной настройки при обработке изделий с одной и той же толщиной.

При необходимости полировки образованной фаски ручным распределителем 44 приводят в действие пневмоцилиндр 51, который прижимает инструмент 8 плавающей головки 7 к поверхности обрабатываемого изделия 10, а для съема стекла при шлифовании винтом 52 дискретно перемещают обрабатывающую головку 7 с инструментом 8 к обрабатываемому изделию 10. При завершении обработки, получив необходимые по размерам кромки или фаски на краях стеклянного листа, профильный инструмент 8 поворотом обрабатывающей головки отводится в сторону, отключается привод 20 вращения инструмента и привод 5 перемещения каретки 4, которая возвращается в исходное положение, и прекращают подачу СОЖ в брызгозащитный кожух 38, после чего ручным пневмораспределителем 53 пневмоцилиндра 24, подняв верхнюю ферм-рейку 21, освобождают от закрепления обрабатываемое изделие 10 и снимают его с рабочей позиции. При установке нового изделия цикл его обработки повторяется аналогично вышеописанному, при этом уравновешивать грузами 16 и 17 обрабатывающую головку 7 требуется только при смене инструмента 7 на другой, значительно отличающийся по весу от прежнего. При обработке нового изделия 10 одной и той же толщины также не требуется настройки на высоту обрабатываемой головки 7 с инструментом 8 относительно стеклянного листа.

Предлагаемый станок при сохранении высокой точности обработки кромки изделия обеспечивает за счет его автоматизации и механизации сокращение операций, выполняемых вручную, что обуславливает удобство обслуживания и вместе с тем повышение его производительности.

Предложенное изобретение может быть использовано в станках для обработки кромок плоских изделий, преимущественно стеклянных листов прямоугольной формы, и найдет широкое применение, особенно на малых и средних предприятиях, работающих в строительной индустрии, в частности при изготовлении окон, дверей и витражей. Данный станок наиболее приемлем тем для этих предприятий, что он имеет низкую металлоемкость, незначительное потребление электроэнергии, доступен по цене и прост в обслуживании.

1. Станок для обработки кромок плоских изделий, преимущественно из стекла, содержащий каркас с рабочим столом, имеющим направляющие, перемещаемую с помощью привода по упомянутым направляющим каретку, на стойке которой установлено устройство ориентирования обрабатывающей головки с инструментом с возможностью ее поворота относительно кромки обрабатываемого изделия, механизм прижима ведущего ролика привода каретки к направляющей рабочего стола, механизм зажима обрабатываемого изделия и пульт управления, отличающийся тем, что он снабжен системой определения местоположения кромки обрабатываемого изделия, включающей размещенный на каретке оптический бесконтактный датчик, электрически связанный с пультом управления с обеспечением периодического включения и выключения механизма фиксации высоты обрабатывающей головки с инструментом, имеющего электрораспределитель, связанный с пневмоцилиндром, смонтированным на стойке каретки и соединенным с устройством ориентирования обрабатывающей головки с инструментом, при этом упомянутый механизм прижима ведущего ролика привода каретки выполнен в виде пневмоцилиндра, управляемого электрораспределителем, связанным с пультом управления и установленным на плите привода каретки, а механизм зажима обрабатываемого изделия выполнен с установленными по длине рабочего стола двумя рядами ферм-реек и с пневмоцилиндрами, управляемыми ручным пневмораспределителем, причем нижние из ферм-реек каждого ряда неподвижны, а верхние - имеют возможность вертикального перемещения с помощью привода, а управляемые ручным пневмораспределителем пневмоцилиндры установлены с двух сторон на планке, смонтированной между неподвижными фермами-рейками, и соединены с направляющими подвижных ферм-реек.

2. Станок по п. 1, отличающийся тем, что на плите поворота обрабатывающей головки с инструментом установлен винт подачи для ее дискретного перемещения к изделию для обеспечения большего съема стекла при шлифовании.

3. Станок по п. 1, отличающийся тем, что устройство ориентирования обрабатывающей головки с инструментом выполнено в виде четырехзвенной рычажной системы, на двух свободных рычагах которой размещены грузы грубой и точной настройки для обеспечения равновесия обрабатывающей головки и придания ей плавающего положения в вертикальной плоскости.

4. Станок по п. 1, отличающийся тем, что на каретке размещен пневмоцилиндр, управляемый ручным пневмораспределителем, для прижима обрабатывающей головки с инструментом к обрабатываемому изделию при его полировании.