Разделение компонентов при полимеризации

Иллюстрации

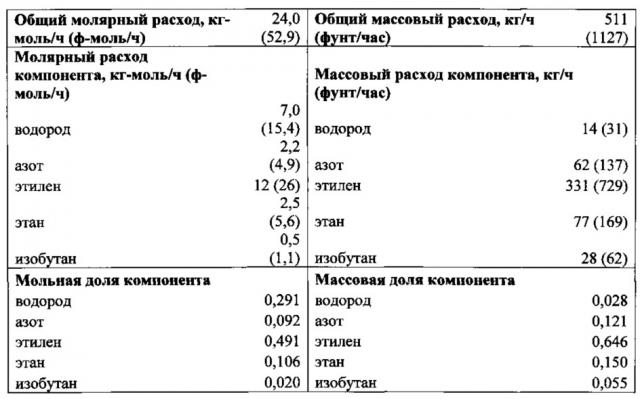

Показать всеСпособ разделения компонентов в системе получения полимеров, включающий разделение потока продуктов полимеризации на газовый поток и поток полимеров, при этом газовый поток содержит этан и непрореагировавший этилен, дистилляцию газового потока с получением потока легких углеводородов, содержащего этан и непрореагировавший этилен, приведение потока легких углеводородов в контакт с системой абсорбирующих растворителей, при этом по меньшей мере часть непрореагировавшего этилена из потока легких углеводородов поглощается системой абсорбирующих растворителей, и извлечение потока отработанных газов из системы абсорбирующих растворителей, при этом поток отработанных газов содержит этан, водород или их комбинации. 3 н. и 7 з.п. ф-лы, 13 ил., 3 табл.

Реферат

[0001] Настоящая заявка представляет собой частичное продолжение заявки на патент США №12/905966, поданной 15 октября 2010 года, озаглавленной «Improved Ethylene Separation)), которая тем самым в полном объеме включена в настоящую заявку посредством ссылки для всех целей.

УРОВЕНЬ ТЕХНИКИ

Область техники

[0002] Настоящее изобретение в целом относится к производству полиэтилена. Более конкретно, настоящее изобретение относится к системам и способам повышения эффективности получения полиэтилена путем снижения потерь этилена.

Уровень техники

[0003] Получение полимеров, таких как полиэтилен, из легких газов требует высокочистого сырья, состоящего из мономеров и сомономеров. Вследствие небольшой разницы между температурами кипения легких газов в таком сырье промышленное получение высокочистого сырья может потребовать эксплуатации нескольких ректификационных колонн, высоких давлений и криогенных температур. По этой причине, энергетические затраты, связанные с очисткой сырья, представляют значительную долю от общей стоимости производства указанных полимеров. Кроме того, инфраструктура, необходимая для производства, технического обслуживания и повторного использования высокочистого сырья составляет значительную часть связанных капитальных затрат.

[0004] Для компенсации некоторых из затрат и максимизирования производства может быть полезным регенерирование и/или повторное использование любых непрореагировавших сырьевых газов, в частности легких углеводородных реагентов, таких как этилен. Газы, содержащие непрореагировавшие мономеры, можно отделить от полимера после реакции полимеризации. Полимер подвергают обработке, при этом непрореагировавшие мономеры извлекают из газов, которые регенерируют после реакции полимеризации. Для проведения такого процесса регенерируемые потоки газов обычно либо направляли на процесс очистки, либо перенаправляли на другие дополнительные стадии обработки. В любом случае, традиционные способы извлечения мономера требовали применения энергетически невыгодных и дорогостоящих процессов.

[0005] Соответственно, существует потребность в высокоэффективном способе отделения этилена от рециркулируемого потока.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0006] В настоящей заявке описан способ разделения компонентов в системе получения полимеров, включающий разделение потока продуктов полимеризации на газовый поток и поток полимеров, при этом газовый поток содержит этан и непрореагировавший этилен, дистилляцию газового потока с получением потока легких углеводородов, содержащего этан и непрореагировавший этилен, приведение потока легких углеводородов в контакт с системой абсорбирующих растворителей, при этом по меньшей мере часть непрореагировавшего этилена из потока легких углеводородов поглощается системой абсорбирующих растворителей, и извлечение потока отработанных газов из системы абсорбирующих растворителей, при этом поток отработанных газов содержит этан, водород или их комбинации.

[0007] Кроме того, в настоящей заявке описан способ разделения компонентов в системе получения полимеров, включающий разделение потока продуктов полимеризации на газовый поток и поток полимеров, при этом газовый поток содержит этан и непрореагировавший этилен, дистилляцию газового потока с получением промежуточного потока углеводородов и первого потока кубовых остатков, при этом промежуточный поток углеводородов содержит этан, этилен и изобутен, дистилляцию промежуточного потока углеводородов с получением потока легких углеводородов и второго потока кубовых остатков, при этом поток легких углеводородов содержит этан и этилен, приведение потока легких углеводородов в контакт с системой абсорбирующих растворителей, при этом по меньшей мере часть непрореагировавшего этилена из потока легких углеводородов поглощается системой абсорбирующих растворителей, и извлечение потока отработанных газов из системы абсорбирующих растворителей, при этом поток отработанных газов содержит этан, водород или их комбинации.

[0008] В настоящей заявке также описан способ разделения компонентов в системе получения полимеров, включающий полимеризацию олефиновых мономеров в первом полимеризационном реакторе с получением потока продуктов промежуточной полимеризации, разделение потока продуктов промежуточной полимеризации на промежуточный газовый поток и промежуточный полимерный поток, при этом промежуточный газовый поток содержит этан, непрореагировавший этилен и водород, и полимеризацию промежуточного полимерного потока во втором полимеризационном реакторе.

[0009] В настоящей заявке также описан способ разделения компонентов в системе получения полимеров, включающий полимеризацию олефиновых мономеров в первом полимеризационном реакторе, разделение потока продуктов промежуточной полимеризации на промежуточный газовый поток и промежуточный полимерный поток, при этом промежуточный газовый поток содержит этан и непрореагировавший этилен, полимеризацию промежуточного полимерного потока во втором полимеризационном реакторе и введение поглотителя перед вторым полимеризационным реактором.

[0010] В настоящей заявке также описан способ разделения компонентов в системе получения полимеров, включающий полимеризацию олефиновых мономеров в первом полимеризационном реакторе с получением потока продуктов промежуточной полимеризации, дегазацию по меньшей мере части водорода из потока продуктов промежуточной полимеризации с получением потока продуктов с пониженным содержанием водорода, разделение потока продуктов с пониженным содержанием водорода на промежуточный газовый поток и промежуточный полимерный поток, при этом промежуточный газовый поток содержит этан и непрореагировавший этилен, и полимеризацию промежуточного полимерного потока во втором полимеризационном реакторе.

[0011] В приведенном выше описании достаточно широко изложены особенности и технические преимущества предложенного предмета изобретения для лучшего понимания последующего подробного описания. Различные характеристики, описанные выше, а также другие особенности будут очевидны специалистам в данной области техники после прочтения следующего подробного описания предпочтительных вариантов реализации изобретения со ссылкой на прилагаемые чертежи.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0012] Для подробного описания предпочтительных вариантов реализации заявленных способов и систем будут приведены ссылки на прилагаемые чертежи, на которых:

[0013] На фиг. 1 показано схематическое изображение первого варианта реализации системы получения полиэтилена;

[0014] На фиг. 2 показано схематическое изображение второго варианта реализации системы получения полиэтилена;

[0015] На фиг. 3 показано схематическое изображение третьего варианта реализации системы получения полиэтилена;

[0016] На фиг. 4 показано схематическое изображение четвертого варианта реализации системы получения полиэтилена;

[0017] На фиг. 5 показано схематическое изображение пятого варианта реализации системы получения полиэтилена;

[0018] На фиг. 6 показана блок-схема первого варианта реализации способа получения полиэтилена;

[0019] На фиг. 7 показана блок-схема второго варианта реализации способа получения полиэтилена;

[0020] На фиг. 8 показана блок-схема третьего варианта реализации способа получения полиэтилена;

[0021] На фиг. 9 показана блок-схема четвертого варианта реализации способа получения полиэтилена;

[0022] На фиг. 10 показано схематическое изображение варианта реализации абсорбционного реактора, выполненного с возможностью короткоцикловой абсорбции с перепадом давления;

[0023] На фиг. 11 представляет собой график, иллюстрирующий зависимость растворимости относительно температуры для этилена и этана в системе абсорбирующих растворителей;

[0024] На фиг. 12 показано схематическое изображение варианта реализации имитационной абсорбирующей системы; и

[0025] На фиг. 13 показано схематическое изображение варианта реализации имитационной абсорбирующей системы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0026] В настоящей заявке описаны системы, установки и способы, связанные с получением полиэтилена с повышенной эффективностью. Системы, установки и способы в целом связаны с отделением первого химического компонента или соединения от композиции, образующейся при производстве полиэтилена и содержащей первый химический компонент или соединение и один или более других химических компонентов, соединений или т.п.

[0027] На фиг. 1 изображена первая система получения полиэтилена (ППЭ) 100. Система ППЭ 100 в целом содержит очиститель 102, реакторы 104, 106, сепаратор 108, процессор ПО, ректификационную колонну 122, абсорбционный реактор 116 и перерабатывающее устройство 114. Согласно вариантам реализации ППЭ, описанным в настоящей заявке, различные компоненты системы могут сообщаться по текучей среде через один или более трубопроводов (например, трубы, систему труб, поточные линии и т.п.), подходящих для перемещения определенного потока, например, как подробно показано на примере пронумерованных потоков на фиг. 1-5, 10, 12-13.

[0028] Согласно варианту реализации изобретения, показанному на фиг. 1, поток сырья 10 можно передавать в очиститель 102. Очищенный поток сырья 11 можно направить из очистителя 102 в один или более реакторов 104, 106. В случае, когда указанная система содержит два или более реакторов, поток 15 можно направить из реактора 104 в реактор 106. В реактор 106 можно ввести водород в потоке 21. Поток продуктов полимеризации 12 можно направить из одного или более реакторов 104, 106 в сепаратор 108. Поток полимеров 14 можно направить из сепаратора 108 в процессор 110. Из процессора 110 может выходить поток продуктов 16. Газовый поток 18 можно направить из сепаратора 108 в ректификационную колонну 122. Из ректификационной колонны 122 может выходить поток кубовых остатков ректификации 23 и боковой поток 27. Поток легких углеводородов 25 может выходить из ректификационной колонны 122 и сообщаться с абсорбционным реактором 116. Поток отработанных газов 20 можно направить из абсорбционного реактора 116 в перерабатывающее устройство 114 и рециркулируемый поток 22 можно направить из абсорбционного реактора 116 на другие участки в системе 100, например в очиститель 102 через сепаратор 108. В случае рециркулирования в очиститель 102 через сепаратор 108 рециркулируемый поток 22 можно направить из абсорбционного реактора 116 в сепаратор 108 и поток можно направить из сепаратора 108 в очиститель 102.

[0029] На фиг. 2 показана вторая система ППЭ 200, содержащая несколько компонентов системы, общих с ППЭ 100. Согласно альтернативному варианту реализации изобретения, показанному на фиг. 2, вторая система ППЭ 200 дополнительно содержит устройство для удаления кислорода 118. Альтернативно первой системе ППЭ 100 (показанной на фиг. 1), согласно варианту реализации изобретения, показанному на фиг. 2, газовый поток 18 можно направить в устройство для удаления кислорода 118. Обработанный газовый поток 26 можно направить из устройства для удаления кислорода 118 в ректификационную колонну 122. Следует понимать, что варианты реализации заявленного предмета изобретения могут работать в присутствии устройства для удаления кислорода 118, которая может подходить для газообразных компонентов в газовом потоке 18, или в ее отсутствие.

[0030] Согласно альтернативному варианту реализации изобретения, показанному на фиг. 2, вторая система ППЭ 200 дополнительно содержит ректификационную колонну 124. Согласно вариантам реализации изобретения, включающим ректификационные колонны 122 и 124, ректификационную колонну 122 можно рассматривать как первую ректификационную колонну или тяжелую ректификационную колонну и ректификационную колонну 124 можно рассматривать как вторую ректификационную колонну или легкую ректификационную колонну. Как показано на фиг. 2, обработанный газовый поток 26 (и, возможно, газовый поток 18 в случае вариантов реализации изобретения без устройства для удаления кислорода 118) может сообщаться с ректификационной колонной 122. Промежуточный поток углеводородов 29 можно направить из ректификационной колонны 122 в ректификационную колонну 124. Из ректификационной колонны 122 может выходить поток кубовых остатков ректификации 23. Поток кубовых остатков ректификации 33 и, возможно, боковой поток 31 могут выходить из ректификационной колонны 124. Поток легких углеводородов 25 может выходить из ректификационной колонны 124 и поступать в абсорбционный реактор 116.

[0031] На фиг. 3 изображена третья система ППЭ 300, содержащая несколько компонентов системы, общих с системами ППЭ 100 и 200. Компоненты системы, расположенные после потока продуктов полимеризации 12, такие как компоненты, показанные на фиг. 1 и 2, не показаны на фиг. 3; однако следует понимать, что варианты реализации изобретения, такие как система 300, могут включать указанные расположенные ниже компоненты согласно различным описанным вариантам реализации. Согласно альтернативному варианту реализации изобретения, показанному на фиг. 3, третья система ППЭ 300 альтернативно содержит сепаратор 105, расположенный между реактором 104 и реактором 106. С помощью потока 35 в систему можно ввести поглотитель. Поток 35 можно направить с потоком продуктов промежуточной полимеризации 15 в сепаратор 105, в котором поток продуктов промежуточной полимеризации 15 можно разделить на промежуточный газовый поток 19 и промежуточный полимерный поток 17. Промежуточный полимерный поток 17 может сообщаться с реактором 106, из которого выходит поток продуктов полимеризации 12. Промежуточный газовый поток 19 может сообщаться с абсорбционным реактором 116, из которого выходит отработанный поток 20, поток абсорбента 30 и рециркулируемый поток 22. Отработанный поток 20 можно направить из абсорбционного реактора 116 в перерабатывающее устройство 114 и рециркулируемый поток 22 можно направить из абсорбционного реактора 116 на другие участки в системе 300, как описано для рециркулируемого потока 22 при рассмотрении фиг. 1.

[0032] На фиг. 4 показана четвертая система ППЭ 400, содержащая несколько компонентов системы, общих с системой ППЭ 300. Компоненты системы, расположенные после потока продуктов полимеризации 12, такие как компоненты, показанные на фиг. 1 и 2, не показаны на фиг. 4; однако следует понимать, что варианты реализации изобретения, такие как система 400, могут включать указанные расположенные ниже компоненты согласно различным описанным вариантам реализации. Согласно альтернативному варианту реализации изобретения, показанному на фиг. 4, четвертая система ППЭ 400 альтернативно содержит сепаратор 126. Из реактора 104 может выходить поток продуктов промежуточной полимеризации 15, который может сообщаться с сепаратором 126. Поток водорода 37 может выходить из сепаратора 126 и поток продуктов с пониженным содержанием водорода 39 можно направить из сепаратора 126 в сепаратор 105.

[0033] На фиг. 5 показана пятая система ППЭ 500, содержащая несколько компонентов системы, общих с системами ППЭ 300 и 400. Компоненты системы, расположенные после потока продуктов полимеризации 12, такие как компоненты, показанные на фиг. 1 и 2, не показаны на фиг. 5; однако следует понимать, что варианты реализации изобретения, такие как система 500, могут включать указанные расположенные ниже компоненты согласно различным описанным вариантам реализации изобретения. Согласно альтернативному варианту реализации изобретения, показанному на фиг. 5, пятая система ППЭ 500 дополнительно содержит регенератор 120 (например, сосуд для десорбции). Альтернативно системам ППЭ 100, 200, 300 и 400, согласно варианту реализации изобретения, показанному на фиг. 5, комплексный поток 28 можно направить из абсорбционного реактора 116 в регенератор 120. Рециркулируемый поток 22 может сообщаться с другими участками в системе 500, например с очистителем 102, через сепаратор (как показано на фиг. 1). Поток регенерированного абсорбента 30 можно направить из регенератора 120 в абсорбционный реактор 116. Хотя регенератор 120 показан на фиг. 5 вместе с абсорбционным реактором 116, также предполагают, что указанный регенератор можно использовать в сочетании с любыми абсорбционными реакторами 116 согласно вариантам реализации изобретения, показанным на фиг. 1-4. Кроме того, следует понимать, что абсорбционный реактор 116, показанный на фиг. 5, можно выполнить с возможностью функционирования в отсутствие регенератора 120.

[0034] В качестве температуры регенерированного растворителя можно взять температуру потока 30 на фиг. 5. Температура абсорбционного реактора 116 может зависеть от температуры газового потока 18, температуры регенерированного растворителя в потоке 30, теплоты растворения и теплоты реакции. Согласно описанным вариантам реализации изобретения удельный массовый расход регенерированного растворителя в потоке 30 может быть в от 50 до 300 раз больше, чем удельный массовый расход газового потока 18. Соответственно, температура абсорбционного реактора 116 может сильно зависеть от температуры регенерированного растворителя согласно описанным вариантам реализации изобретения.

[0035] Были предложены различные варианты реализации подходящих систем ППЭ, далее будут описаны варианты реализации способа ППЭ. Один или более вариантов реализации способа ППЭ можно описать со ссылкой на одну или более из систем, выбранных из системы ППЭ 100, системы ППЭ 200, системы ППЭ 300, системы ППЭ 400 и/или системы ППЭ 500. Хотя данный способ ППЭ можно описать со ссылкой на один или более из вариантов реализации системы ППЭ, такое описание не следует рассматривать как ограничивающее. Хотя различные стадии процессов, предложенных в настоящей заявке, могут быть описаны или показаны в определенном порядке, такой порядок не следует понимать как ограничивающий выполнения указанных процессов каким-либо конкретным порядком, если не указано иное.

[0036] На фиг. 6 показан первый процесс ППЭ 600. Способ ППЭ 600 в целом включает на этапе 61 очистку сырьевого потока, в блоке 62 полимеризацию мономеров очищенного сырьевого потока с получением продукта полимеризации, в блоке 63 разделение продукта полимеризации на поток полимеров и газовый поток, в блоке 64 переработку потока полимеров, в блоке 65 отделение по меньшей мере одного газообразного компонента от газового потока с получением рециркулируемого потока и отработанного потока и в блоке 66 сжигание отработанного потока.

[0037] В качестве примера, первый процесс ППЭ 600 или его часть можно осуществить с помощью первой системы ППЭ 100 (например, показанной на фиг. 1). Как показано на фиг. 1 и 6, согласно одному из вариантов реализации изобретения поток сырья 10 может содержать газообразный реагент, в частности этилен. Согласно одному из вариантов реализации изобретения очистка сырьевого потока позволяет получить очищенный поток 11, содержащий по существу чистые мономеры (например, этиленовые мономеры), сомономеры (например, сомономеры бутена-1 или их комбинации). Полимеризация мономеров (возможно, сомономеров) в очищенном потоке 11 позволяет получить поток продуктов полимеризации 12, в целом содержащий непрореагировавший мономер (например, этилен), возможно, непрореагировавший сомономер (например, бутен-1), побочные продукты (например, этан, который может представлять собой побочный продукт, образующийся из этилена и водорода) и продукт полимеризации (например, полимер и, возможно, сополимер). Разделение потока продуктов полимеризации 12 позволяет получить поток полимеров 14 (например, полимер, сополимер полиэтилена) и газовый поток 18, в целом содержащий непрореагировавший мономер (например, этиленовый мономер и любой возможный сомономер, такой как бутен-1) и различные газы (например, этан, водород). Обработка потока полимеров 14 позволяет получить поток продуктов 16. Отделение по меньшей мере одного газообразного компонента от газового потока 18 позволяет получить рециркулируемый поток 22, в целом содержащий непрореагировавший этиленовый мономер (возможно, непрореагировавший сомономер) и поток отработанных газов 20. Согласно одному из вариантов реализации изобретения отделение по меньшей мере одного газообразного компонента от газового потока 18 может включать дистилляцию этилена из газового потока 18 с получением потока легких углеводородов 25. Согласно одному из вариантов реализации изобретения разделение газового потока 18 может включать альтернативно или дополнительно поглощение этилена из газового потока 18 с получением потока отработанных газов 20 и затем выделение абсорбированного этилена с получением рециркулируемого потока 22. Можно повысить давление рециркулируемого потока 22, содержащего этилен (например, вернув его в очиститель 102 через сепаратор 108 для повышения давления), и повторно ввести указанный поток в процесс ППЭ (например, процесс ППЭ 600). Сжигание потока отработанных газов 20 можно выполнить в факельной установке, используемой в качестве перерабатывающего устройства 114.

[0038] На фиг. 7 показан второй процесс ППЭ 700, включающий несколько технологических стадий, общих с процессом ППЭ 600. Процесс ППЭ 700 в целом включает в блоке 71 очистку сырьевого потока, в блоке 72 полимеризацию мономеров очищенного сырьевого потока с получением промежуточного продукта полимеризации, в блоке 73 разделение продукта полимеризации на промежуточный полимерный поток и промежуточный газовый поток, в блоке 74 полимеризацию мономеров (возможно, сомономеров) промежуточного полимерного потока, в блоке 75 отделение по меньшей мере одного газообразного компонента от промежуточного газового потока с получением рециркулируемого потока и отработанного потока и в блоке 76 сжигание отработанного потока. Согласно альтернативному варианту реализации изобретения, показанному на фиг. 7, этапы 63-64, показанные на фиг. 6, заменяют на этапы 73-75. В целом, процесс 700, показанный на фиг. 7, происходит между реакторами 104 и 106, тогда как процесс 600, показанный на фиг. 6, происходит после реакторов 104 и 106.

[0039] В качестве примера, второй процесс ППЭ 700 или его часть можно осуществить с помощью третьей системы ППЭ 300 (например, показанной на фиг. 3). Как показано на фиг. 3 и 7, согласно одному из вариантов реализации изобретения поток сырья 10 может содержать газообразный реагент, в частности этилен. Согласно одному из вариантов реализации изобретения очистка сырьевого потока позволяет получить очищенный поток 11, содержащий по существу чистые мономеры (например, этиленовые мономеры) и, возможно, сомономеры (например, бутен-1). Полимеризация мономеров очищенного потока 11 позволяет получить поток продуктов промежуточной полимеризации 15, в целом содержащий непрореагировавший мономер (например, этилен), возможно, непрореагировавший сомономер (например, бутен-1), побочные продукты (например, этан, который может представлять собой побочный продукт, образующийся из этилена и водорода) и продукт полимеризации (например, полимер и, возможно, сополимер). В отличие от потока продуктов полимеризации 12, показанного на фиг. 1, который проходит после полимеризационных реакторов 104 и 106, поток продуктов промежуточной полимеризации 15 согласно варианту реализации изобретения, показанному на фиг. 3, может проходить между полимеризационным реактором (реакторами-полимеризаторами) 104 и полимеризационным реактором (реакторами-полимеризаторами) 106. Разделение потока продуктов промежуточной полимеризации 15 позволяет получить промежуточный полимерный поток 17, в целом содержащий непрореагировавший этилен, этан (который может представлять собой побочный продукт, образующийся из этилена и водорода), полимер (например, полиэтилен) и промежуточный газовый поток 19, в целом содержащий непрореагировавший мономер (например, этиленовый мономер), возможно, непрореагировавший сомономер (например, мономер бутен-1) и различные газы (например, этан, водород). Полимеризация мономеров (возможно, сомономеров) промежуточного полимерного потока 17 позволяет получить поток продуктов полимеризации 12. Компоненты потока продуктов полимеризации 12 можно обработать согласно вариантам реализации систем 100 и 200, показанным на фиг. 1 и 2. Отделение по меньшей мере одного газообразного компонента от промежуточного газового потока 19 позволяет получить рециркулируемый поток 22, в целом содержащий непрореагировавший этиленовый мономер (возможно, сомономер), и поток отработанных газов 20. Согласно одному из вариантов реализации изобретения отделение по меньшей мере одного газообразного компонента от промежуточного газового потока 19 может включать поглощение этилена из промежуточного газового потока 19 с получением потока отработанных газов 20 и затем выделение абсорбированного этилена с получением рециркулируемого потока 22. Можно повысить давление рециркулируемого потока 22, содержащего этилен, и повторно ввести его (например, как показано на фиг. 1) в процесс ППЭ (например, процесс ППЭ 700). Сжигание потока отработанных газов 20 можно выполнить в факельной установке, используемой в качестве перерабатывающего устройства 114.

[0040] На фиг. 8 показан третий процесс ППЭ 800, который включает несколько технологических стадий, общих с процессом ППЭ 600 (т.е. блоки 61, 62, 63, 64, 65 и 66). Согласно альтернативному варианту реализации изобретения, показанному на фиг. 8, процесс ППЭ 800 включает этап 81 обработки газового потока с получением обработанного газового потока и в блоке 65' отделение по меньшей мере одного газообразного компонента от обработанного газового потока с получением рециркулируемого потока и отработанного потока.

[0041] Согласно одному из вариантов реализации изобретения третий процесс ППЭ 800 или его часть можно осуществить с помощью второй системы ППЭ 200 (например, показанной на фиг. 2). Альтернативно вариантам реализации изобретения, показанным на фиг. 1 и 6, согласно указанному варианту реализации изобретения, показанному на фиг. 2 и 8, обработка газового потока 18 позволяет получить обработанный газовый поток 26. Согласно одному из вариантов реализации изобретения обработка газового потока 18 включает удаление кислорода из газового потока 18. Отделение по меньшей мере одного газообразного компонента от обработанного газового потока 26 позволяет получить рециркулируемый поток 22, в целом содержащий непрореагировавший этиленовый мономер (возможно, сомономер), поток отработанных газов 20, поток кубовых остатков ректификации 23, поток кубовых остатков ректификации 33 и боковой поток 31.

[0042] На фиг. 9 показан четвертый процесс ППЭ 900, который включает несколько технологических стадий, общих с процессом ППЭ 700. Согласно альтернативному варианту реализации изобретения, показанному на фиг. 9, процесс ППЭ 900 включает этап 91 обработки газового потока (например, промежуточного газового потока 19) с получением обработанного газового потока. Этап 75, показанный на фиг. 7, изменяется в блоке 75' на отделение по меньшей мере одного газообразного компонента от обработанного газового потока с получением комплексного потока и потока отработанных газов. В блоке 92 процесс ППЭ 900 включает разделение комплексного потока на поток абсорбента и рециркулируемый поток.

[0043] Согласно одному из вариантов реализации изобретения четвертый процесс ППЭ 900 или его часть можно осуществить с помощью пятой системы ППЭ 500 (например, показанной на фиг. 5). Альтернативно вариантам реализации изобретения, показанным на фиг. 3 и 7, согласно некоторым вариантам реализации изобретения, показанным на фиг. 5 и 9, отделение по меньшей мере одного газообразного компонента от обработанного газового потока 41 позволяет получить в комплексном потоке 28 комбинацию непрореагировавший мономер-абсорбент (например, этилен-абсорбент). Согласно одному из вариантов реализации изобретения разделение комплексного потока 28, содержащего непрореагировавший мономер-абсорбент, включает выделение абсорбированного этилена с получением рециркулируемого потока 22 и потока абсорбента 30. Согласно варианту реализации изобретения, показанному на фиг. 5 и 9, отделение по меньшей мере одного газообразного компонента от обработанного газового потока 26 позволяет получить в комплексном потоке 28 комбинацию непрореагировавший сомономер-абсорбент (например, бутен-1-абсорбент). Согласно одному из вариантов реализации изобретения разделение непрореагировавшего сомономера-абсорбента в комплексном потоке 28 включает выделение абсорбированного сомономера с получением рециркулируемого потока 22 и потока регенерированного абсорбента 30.

[0044] Согласно одному или более вариантам реализации изобретения, описанным в настоящей заявке, очистка сырьевого потока (например, в блоке 61 или 71) может включать отделение нежелательных соединений и элементов от сырьевого потока, содержащего этилен, с получением очищенного сырьевого потока. Согласно одному из вариантов реализации изобретения поток сырья может содержать этилен и различные другие газы, такие как, но не ограничиваясь ими, метан, этан, ацетилен, пропилен, различные другие углеводороды, содержащие три или более углеродных атомов, или их комбинации. Согласно одному из вариантов реализации изобретения очистка сырьевого потока может включать любой подходящий способ или процесс, в том числе неограничивающие примеры фильтрации, пропускания через мембраны, химического взаимодействия с различными химическими веществами, абсорбирования, адсорбирования, дистилляции (дистилляций) или их комбинаций.

[0045] Согласно вариантам реализации изобретения, показанным на фиг. 1-5, очистка сырьевого потока может включать направление сырьевого потока 10 в очиститель 102. Согласно одному или более вариантам реализации изобретения, описанным в настоящей заявке, очиститель 102 может содержать устройство или установку, подходящую для очистки одного или более газообразных реагентов в сырьевом потоке, содержащем множество потенциально нежелательных газообразных соединений, элементов, загрязняющих веществ или т.п. Неограничивающие примеры подходящего очистителя 102 могут включать фильтр, мембрану, реактор, абсорбент, молекулярное сито, одну или более ректификационных колонн или их комбинации. Очиститель 102 можно выполнить с возможностью отделения этилена от потока, содержащего метан, этан, ацетилен, пропан, пропилен, воду, кислород, различные другие газообразные углеводороды, различные загрязняющие вещества и/или их комбинации.

[0046] Согласно одному из вариантов реализации изобретения очистка сырьевого потока позволяет получить очищенное сырье 11, содержащее по существу чистый этилен. Согласно одному из вариантов реализации изобретения очищенный поток сырья может содержать любой один или более компонентов, выбранных из азота, кислорода, метана, этана, пропана или их комбинаций, в количестве менее 25% по массе относительно общей массы потока и, альтернативно, менее примерно 10%, альтернативно, менее примерно 1,0%. Применяемый в настоящей заявке термин «по существу чистый этилен» относится к потоку текучей среды, содержащему по меньшей мере примерно 60% этилена, альтернативно, по меньшей мере примерно 70% этилена, альтернативно, по меньшей мере примерно 80% этилена, альтернативно, по меньшей мере примерно 90% этилена, альтернативно, по меньшей мере примерно 95% этилена, альтернативно, по меньшей мере примерно 99% этилена по массе относительно общей массы потока и, альтернативно, по меньшей мере примерно 99,5% этилена по массе относительно общей массы потока. Согласно одному из вариантов реализации изобретения поток сырья 11 может дополнительно содержать следовые количества этана, например, из рециркулируемого потока, как будет описано ниже.

[0047] Согласно одному или более вариантам реализации изобретения, описанным в настоящей заявке, мономеры в сырьевом потоке 11, потоке продуктов промежуточной полимеризации 15 и промежуточном полимерном потоке 17 можно подвергнуть полимеризации. Согласно одному или более вариантам реализации изобретения полимеризация мономеров в очищенном сырье (например, на этапах 62 и 72) может включать проведение реакции полимеризации между множеством мономеров путем приведения в контакт мономера или мономеров с каталитической системой в условиях, подходящих для образования полимера. Согласно одному или более вариантам реализации изобретения, описанным в настоящей заявке, полимеризация сомономеров (например, в блоках 62 и 72) в очищенном сырье может включать проведение реакции полимеризации между множеством сомономеров путем приведения в контакт сомономера или сомономеров с каталитической системой в условиях, подходящих для образования сополимера. Подобным образом, согласно одному или более вариантам реализации изобретения, описанным в настоящей заявке, полимеризация мономеров в промежуточном полимерном потоке (например, в блоке 74) может включать проведение реакции полимеризации между множеством мономеров путем приведения в контакт мономера или мономеров с каталитической системой в условиях, подходящих для образования полимера. Согласно одному или более вариантам реализации изобретения, описанным в настоящей заявке, полимеризация сомономеров (например, в блоке 74) в промежуточном полимерном потоке может включать проведение реакции полимеризации между множеством сомономеров путем приведения в контакт сомономера или сомономеров с каталитической системой в условиях, подходящих для образования сополимера. Таким же образом, согласно одному или более вариантам реализации изобретения, описанным в настоящей заявке, полимеризация мономеров в продукте промежуточной полимеризации может включать проведение реакции полимеризации между множеством мономеров путем приведения в контакт мономера или мономеров с каталитической системой в условиях, подходящих для образования полимера. Согласно одному или более вариантам реализации изобретения, описанным в настоящей заявке, полимеризация сомономеров в продукте промежуточной полимеризации может включать проведение реакции полимеризации между множеством сомономеров путем приведения в контакт сомономера или сомономеров с каталитической системой в условиях, подходящих для образования сополимера.

[0048] Согласно вариантам реализации изобретения, показанным на фиг. 1-5, полимеризация мономеров в очищенном сырье может включать направление сырьевого потока 11 в один или более полимеризационных реакторов или «реакторов» 104, 106. Согласно вариантам реализации изобретения, показанным на фиг. 1-2, полимеризация мономеров в продукте промежуточной полимеризации может включать направление потока продуктов промежуточной полимеризации 15 в полимеризационный реактор (полимеризационные реакторы) 106. Согласно вариантам реализации изобретения, показанным на фиг. 1-2, полимеризация мономеров в продукте промежуточной полимеризации может включать направление потока продуктов промежуточной полимеризации 15 из полимеризационного реактора (полимеризационных реакторов) 104 в полимеризационный реактор (полимеризационные реакторы) 106. Согласно вариантам реализации изобретения, показанным на фиг. 3-5, полимеризация мономеров в промежуточном полимерном потоке 17 может включать направление промежуточного полимерного потока 17 в полимеризационный реактор (полимеризационные реакторы) 106. Согласно вариантам реализации изобретения, показанным на фиг. 3-5, полимеризация мономеров в промежуточном полимерном потоке 17 может включать направление промежуточного полимерного потока 17 из сепаратора 105 в полимеризационный реактор (полимеризационные реакторы) 106.

[0049] Согласно одному из вариантов реализации изобретения можно использовать любую подходящую каталитическую систему. Подходящая каталитическая система может содержать катализатор и, возможно, совместный катализатор и/или активатор. Неограничивающие примеры подходящих каталитических систем включают катализаторы Циглера-Натта, катализаторы Циглера, хромовые катализаторы, катализаторы на основе оксида хрома, хромоценовые катализаторы, металлоценовые катализаторы, никелевые катализаторы или их комбинации. Каталитические системы, подходящие для применения в настоящем изобретении, были описаны, например, в патенте США №7619047 и в публикациях заявок на патент США №2007/0197374, 2009/0004417, 2010/0029872, 2006/0094590 и 2010/0041842, каждая из которых в полном объеме включена в настоящую заявку посредством ссылки.

[0050] Согласно одному или более вари