Фильтрующий элемент

Иллюстрации

Показать всеИзобретение относится к области фильтрации жидкостей от механических загрязнений, к конструкциям фильтрующих элементов и может быть использовано, например, в электронной промышленности. Фильтрующий элемент содержит перфорированный полый жесткий стержень с намотанной основной объемной нитью из синтетического волокна, образующей фильтрующий слой в виде ромбической намотки, состоящей из витков нити, уложенных с переменной плотностью, уменьшающейся к периферии фильтрующего элемента, витки дополнительной мононити с прямоугольным поперечным сечением в виде сотовой намотки, расположенные между витками основной нити, уложенные со сдвигом, равным 0,1÷0,5 ширины дополнительной нити. Технический результат - увеличение грязеемкости и ресурса фильтрующего элемента. 3 ил.

Реферат

Изобретение относится к области фильтрации жидкостей от механических загрязнений, к конструкциям фильтрующих элементов (ФЭ), оно может быть использовано, например, в электронной промышленности.

Известен ФЭ, авторское свидетельство СССР №SU 1824744, МПК B01D 39/00, 27/00, опубл. 27.07.96, содержащий перфорированный полый жесткий стержень с послойно намотанной текстурированной жгутовой нитью, уложенной с переменной плотностью, уменьшающейся к периферии ФЭ за счет изменения соотношения между частотами возвратно-поступательного перемещения жгутовой нити и вращения полого жесткого стержня при переходе от слоя к слою, а также за счет послойного уменьшения величины натяжения нити от полого жесткого стержня к периферии ФЭ.

Один из недостатков данного ФЭ заключается в том, что жгутовые нити, образующие намотку, не зафиксированы. В связи с этим в процессе фильтрации по мере загрязнения ФЭ, вследствие роста гидравлического сопротивления и связанного с ним роста перепада давления на ФЭ, может происходить уплотнение волокнистого материала и нарушение однородности структуры намотки. Это обстоятельство приведет к существенному снижению расхода жидкости, грязеемкости и ресурса ФЭ.

Другим недостатком данного ФЭ является то, что структура намотки не позволяет задать направление движения жидкости в процессе фильтрации, жидкость движется по кратчайшей траектории - по радиальной прямой от периферии ФЭ к центру. При этом жидкость преодолевает минимальное расстояние внутри фильтрующего материала, грязеемкость и ресурс ФЭ существенно снижаются.

Техническим результатом заявленного технического решения является увеличение грязеемкости и ресурса ФЭ. Технический результат достигается за счет сохранения однородной структуры фильтрующего слоя, уменьшения его уплотнения и деформации путем фиксации волокнистого материала, а также за счет увеличения расстояния, преодолеваемого жидкостью внутри фильтрующего слоя путем направления жидкости по криволинейным каналам.

Поставленная задача достигается тем, что в предлагаемом ФЭ, содержащем перфорированный полый жесткий стержень с намотанной основной объемной нитью из синтетического волокна, образующей фильтрующий слой в виде ромбической намотки, состоящий из витков нити, уложенных с переменной плотностью, уменьшающейся к периферии фильтрующего элемента, фильтрующий слой содержит витки дополнительной мононити с прямоугольным поперечным сечением в виде сотовой намотки, расположенные между витками основной нити, уложенные со сдвигом, равным 0,1÷0,5 ширины дополнительной нити. Объемная нить и мононить раскладываются собственными нитераскладчиками.

В качестве основной нити предлагается использовать текстурированную,гофрированную или крученую нить из полиамидных, полиэфирных, полипропиленовых волокон. При выборе вида нити учитываются требования к тонкости фильтрации и условиям фильтрования (гидравлическое сопротивление, перепад давления). Выбор материала нити определяется химическим составом, свойствами и температурой фильтруемой жидкости.

Существенными признаками заявленного технического решения являются витки дополнительной мононити с прямоугольным поперечным сечением в виде сотовой намотки, расположенные между витками основной нити, уложенные со сдвигом, равным 0,1÷0,5 ширины дополнительной нити.

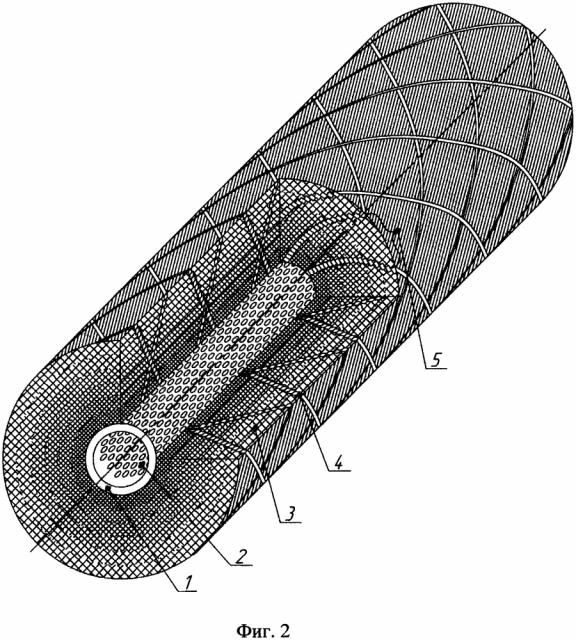

На фиг. 1 и 2 схематично изображен фильтрующий элемент. На фиг. 3 изображен фрагмент намотки дополнительной мононити (основная нить не показана).

ФЭ включает перфорированный полый жесткий стержень 1 с отверстиями 2, на который наматывают фильтрующий слой из двух компонентов: основной объемной нити 3 из синтетического волокна, выполняющей фильтрацию, и дополнительной мононити 4 прямоугольного поперечного сечения, фиксирующей объемную нить 3 и формирующей направляющие спиральные каналы 5 для фильтруемой жидкости (фиг. 1, 2). Нити 3 и 4 наматывают одновременно. Каждая нить раскладывается собственным нитераскладчиком. Объемная нить 3 формирует сомкнутую прецизионную ромбическую намотку с уменьшающейся плотностью в радиальном направлении от перфорированного стержня 1 к периферии ФЭ. Мононить 4 формирует сотовую намотку таким образом, что соседние витки мононити 4 уложены друг на друга со смещением, равным 0,1÷0,5 ширины нити (фиг. 3). При этом центры ромбов расположены на кривой, идущей от центра ФЭ к периферии, за счет чего образованы спиральные каналы 5, направляющие поток жидкости от периферии к центру ФЭ и увеличивающие путь жидкости внутри ФЭ. Мононить 4 фиксирует объемную нить 3, не позволяя ей перемещаться при увеличении гидродинамического сопротивления по мере загрязнения ФЭ.

На фиг. 1 стрелками показано направление движения жидкости в процессе фильтрации.

При поступлении потока фильтруемой жидкости к периферии ФЭ спиральные каналы 5, образованные мононитью 4, направляют поток жидкости к перфорированному полому жесткому стержню 1 по криволинейной траектории. Фильтруемая жидкость в процессе движения по спиральным каналам 5 проходит через фильтрующий слой из объемной нити 3. Плотность намотки объемной нити 3 минимальна на поверхности ФЭ и постепенно увеличивается в направлении перфорированного полого жесткого стержня 1. Самые крупные частицы загрязнений задерживаются в зоне наименее плотной намотки, а более мелкие - в зонах более плотной намотки, распределяясь по толщине фильтрующего слоя. Дополнительная мононить 4 удерживает витки объемной нити 3 в первоначально заданном положении и предотвращает их уплотнение вследствие роста гидродинамического сопротивления по мере загрязнения фильтрующего слоя. Спиральные каналы 5, образованные витками мононити 4, уложенными со сдвигом, равным 0,1÷0,5 ширины нити, направляют поток жидкости по криволинейной траектории и позволяют увеличить путь жидкости внутри фильтрующего слоя.

Укладку мононити с максимальным сдвигом витков целесообразно выполнять для фильтрации низковязких жидкостей (например, воды), для которых перепад давления на ФЭ при увеличении сдвига витков увеличивается незначительно. С увеличением вязкости жидкости сдвиг витков следует уменьшать, поскольку в случае фильтрации высоковязкой жидкости (например, минерального масла) с увеличением сдвига витков происходит рост перепада давления.

Отфильтрованная жидкость поступает через отверстия 2 на поверхности перфорированного стержня 1 в его центральное отверстие, откуда отводится в сборник отфильтрованной среды (на фиг. 1 не показан).

Таким образом, конструкция ФЭ обеспечивает сохранение структуры фильтрующего слоя в процессе фильтрации, а также увеличение пути жидкости внутри фильтрующего слоя за счет использования дополнительной мононити и, как следствие, увеличение грязеемкости и ресурса ФЭ.

Фильтрующий элемент, содержащий перфорированный полый жесткий стержень с намотанной основной объемной нитью из синтетического волокна, образующей фильтрующий слой в виде ромбической намотки, состоящей из витков нити, уложенных с переменной плотностью, уменьшающейся к периферии фильтрующего элемента, отличающийся тем, что фильтрующий слой содержит витки дополнительной мононити с прямоугольным поперечным сечением в виде сотовой намотки, расположенные между витками основной нити, уложенные со сдвигом, равным 0,1÷0,5 ширины дополнительной нити.