Способ переработки тяжелой нефти и/или природного битума

Иллюстрации

Показать всеИзобретение относится к нефтяной промышленности, в частности к способам переработки тяжелых нефтей и/или природных битумов. Способ переработки тяжелой нефти и/или природного битума включает разделение сырья на дистиллят и остаточные фракции путем подачи нагретого до 360°С сырья в испаритель под давлением и распыливания его через форсунку по направлению снизу вверх. Перед подачей в испаритель в ультразвуковом диспергаторе с частотой волн 22 кГц и плотностью энергии 5 Вт/см2 при температуре 80-100°С готовят эмульсию сырья, содержащую тяжелую нефть и/или природный битум, воду и наноразмерные частицы оксидов металлов железа и никеля, при следующем соотношении компонентов, мас.%: тяжелая нефть и/или природный битум - 60,0-75,0, вода - 24,7-39,6, наноразмерные частицы оксидов металлов железа и никеля (4:1) - 0,3-0,4. Полученную эмульсию подают в испаритель на распыливание под давлением 20-150 атм. Техническим результатом является увеличение выхода дистиллятной фракции «н.к. - 360°С» на 13-14%. 3 ил., 1 табл., 5 пр.

Реферат

Изобретение относится к нефтяной промышленности, в частности к способам переработки тяжелых нефтей и природных битумов.

Известен способ переработки нефти, где исходное сырье после предварительного нагрева подвергают однократному частичному испарению. Полученный газ направляют в укрепляющую секцию первой ректификационной колонны, а полученную жидкость - в зону питания первой ректификационной колонны, см. RU Патент №2493897, B01D 3/14 (2006.01), C10G 7/00 (2006.01), 2012.

Недостатком указанного способа является необходимость большого габаритного размера ректификационной колонны.

Известен также способ переработки тяжелого углеводородного сырья, включающий стадию термической обработки с получением одной или более фракций и/или стадию разделения сырья на фракции с получением одной или более фракций, компаундирование фракций с сырьем индивидуально или в смеси. В сырье вводят либо металлорганическую соль, либо наночастицы металлов, см. RU Патент №2495087, C10G 9/00 (2006.01), C10G 11/02 (2006.01), 2012.

Недостатком указанного способа является сложность технологического процесса получения синтетической нефти.

Наиболее близким является способ переработки тяжелой нефти и/или природного битума, включающий разделение сырья на дистиллят и остаточные фракции, в котором разделение осуществляют подачей нагретого сырья в испаритель под давлением 10÷45 атм и распыливанием его через форсунку по направлению снизу вверх, см. RU Патент №2542308, B01D 1/16 (2006.01), С10С 3/06 (2006.01), 2014.

Недостатком указанного способа является недостаточный выход дистиллятной фракции «н.к. - 360°C».

Задачей изобретения является увеличение выхода дистиллятной фракции «н.к. - 360°С» на 13-14%.

Техническая задача решается способом переработки тяжелой нефти и/или природного битума, включающим разделение сырья на дистиллят и остаточные фракции путем подачи нагретого до 360°С сырья в испаритель под давлением и распыливанием его через форсунку по направлению снизу вверх, перед подачей в испаритель в ультразвуковом диспергаторе с частотой волн 22 кГц и плотностью энергии 5 Вт/см2 при температуре 80-100°С готовят эмульсию сырья, содержащую тяжелую нефть и/или природный битум, воду и наноразмерные частицы оксидов металлов железа и никеля при массовом соотношении 4:1 соответственно, при следующем соотношении компонентов, мас. %:

| тяжелая нефть и/или природный битум | 60,0-75,0 |

| вода | 24,7-39,6 |

| наноразмерные частицы оксидов | |

| металлов железа и никеля | 0,3-0,4 |

затем эмульсию подают в испаритель на распыливание под давлением 20-150 атм.

Решение технической задачи позволяет увеличить выход дистиллятной фракции «н.к. - 360°С» на 13-14%.

Для приготовления сырья используют следующие компоненты:

- тяжелая нефть плотностью 930 кг/м3 или природный битум плотностью 960 кг/м3,

- вода по ГОСТ 6709-72,

- частицы оксидов металлов: четырехвалентного железа (Fe3O4) и двухвалентного никеля (NiO), имеющие размеры от 40 до 100 нм, в массовом соотношении 4:1 соответственно.

Способ переработки тяжелой нефти и/или природного битума осуществляют в цилиндрическом вертикальном аппарате - испарителе, оснащенном патрубками: для подачи сырья 1, вывода парожидкостной смеси 2 и отвода остаточных фракций 3. Внутри испарителя по его центру установлена форсунка 4, которая снабжена направляющими для подачи жидкости снизу вверх и расположена в выходной части патрубка подачи сырья в испаритель, см. Фиг. 1.

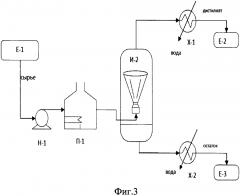

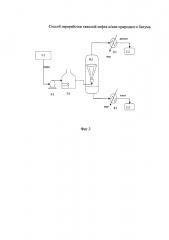

Приготовление водонефтяной эмульсии, см. Фиг. 2.

Заданное количество воды из емкости Е-1 и раствора наночастиц в водной среде из емкости Е-2 подают в емкость подготовки водной фазы Е-4. Далее подготовленную водную фазу подают в емкость Е-5, где нагревают до 80°С, после чего направляют в ультразвуковой диспергатор М-1 с частотой волн 22 кГц и плотностью энергии 5 Вт/см2. Тяжелую нефть и/или природный битум, в свою очередь, подают в емкость Е-9, где нагревают до 80-100°С и направляют в ультразвуковой диспергатор М-1 с частотой волн 22 кГц и плотностью энергии 5 Вт/см2. Полученную эмульсию в дальнейшем направляют в емкость Е-10.

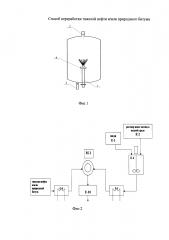

Распыливание через форсунку полученной эмульсии, см. Фиг. 3.

Приготовленную эмульсия из емкости Е-1 насосом Н-1 прокачивают через печь П-1, где ее нагревают до температуры 360°С и под давлением 20÷150 атм направляют в аппарат - испаритель И-2. Паровая фаза из испарителя И-1 проходит водяной холодильник Х-1, где конденсируется и собирается в сборнике Е-2, а остаточные фракции проходят через водяной холодильник Х-2, где их охлаждают и собирают в сборнике Е-3.

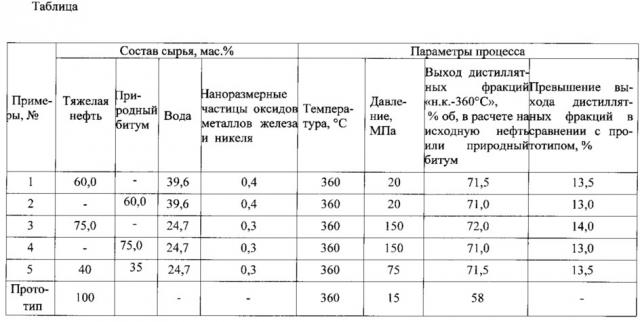

Данное изобретение иллюстрируют следующие примеры конкретного выполнения.

Пример 1. По заявленному способу, с использованием указанной на Фиг. 2 установки, осуществляют переработку тяжелой нефти разделением сырья на дистиллят и остаточные фракции путем подачи нагретой до 360°С водонефтяной эмульсии в испаритель под давлением 20 атм и распыливания ее через форсунку по направлению снизу вверх.

Перед распиливанием сырья при температуре 80°С готовят его эмульсию в ультразвуковом диспергаторе М-1 с частотой волн 22 кГц и плотностью энергии 5 Вт/см2 при следующем соотношении компонентов, мас. %:

| тяжелая нефть | 60,0 |

| вода | 39,6 |

| наноразмерные частицы оксидов | |

| металлов железа и никеля | |

| при массовом соотношении 4:1 соответственно | 0,4 |

Пример 2 аналогичен примеру 1, отличие состоит в том, что вместо тяжелой нефти берут природный битум, а эмульсию подают в испаритель под давлением 20 атм.

Пример 3 аналогичен примеру 1, отличие заключается в соотношении компонентов эмульсии и в подаче эмульсии в испаритель под давлением 150 атм.

Пример 4 аналогичен примеру 2, отличие заключается в соотношении компонентов эмульсии и в подаче эмульсии в испаритель под давлением 150 атм.

Пример 5. Осуществляют переработку смеси тяжелой нефти и природного битума при условиях, аналогичных примерам 3 и 4, но подачу эмульсии в испаритель осуществляют под давлением 75 атм.

Данные по примерам конкретного выполнения и полученные результаты сведены в таблицу.

Таким образом, заявленный способ переработки тяжелой нефти и/или природного битума позволяет увеличить выход дистиллятных фракций «н.к. - 360°С», в сравнении с прототипом, на 13-14%

Способ переработки тяжелой нефти и/или природного битума, включающий разделение сырья на дистиллят и остаточные фракции путем подачи нагретого до 360°С сырья в испаритель под давлением и распыливания его через форсунку по направлению снизу вверх, отличающийся тем, что перед подачей в испаритель в ультразвуковом диспергаторе с частотой волн 22 кГц и плотностью энергии 5 Вт/см2 при температуре 80-100°С готовят эмульсию сырья, содержащую тяжелую нефть и/или природный битум, воду и наноразмерные частицы оксидов металлов железа и никеля при соотношении 4:1 соответственно, при следующем соотношении компонентов, мас.%:

| тяжелая нефть и/или природный битум | 60,0-75,0 |

| вода | 24,7-39,6 |

| наноразмерные частицы оксидов | |

| металлов железа и никеля | 0,3-0,4, |

затем эмульсию подают в испаритель на распыливание под давлением 20-150 атм.