Многослойная термоусадочная пленка

Иллюстрации

Показать всеИзобретение относится к пленочным упаковочным материалам для упаковки свежих пищевых продуктов и касается многослойной термоусадочной пленки. Пленка содержит наружный поверхностный слой, содержащий термостойкий термопластичный полимер, промежуточный слой, содержащий полимер на основе полиамида, внутренний поверхностный слой, содержащий сополимер на основе этилена, и имеет адгезионную прочность между внутренними поверхностными слоями после обработки горячей водой при 80°C не менее чем 10 Н/15 мм. Многослойная термоусадочная пленка на основе полиамида обладает прочностью и значительно улучшенной самосвариваемостью, которая требуется для упаковочных пленок для мясных продуктов, таких как свежее и переработанное мясо. 5 н. и 8 з.п. ф-лы, 4 ил., 3 табл., 5 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001]

Настоящее изобретение относится к многослойной термоусадочной пленке, содержащей полимерный слой на основе полиамида в качестве основного полимерного слоя и обладающей превосходной самосвариваемостью для обеспечения превосходного внешнего вида избыточной части обертки товара, обернутого в термоусадочную обертку.

УРОВЕНЬ ТЕХНИКИ

[0002]

Традиционно в качестве методик упаковки таких продуктов питания, как свежее мясо, ветчина, колбасы, сыр и другие продукты, обычно применяли методики, в которых многослойную термоусадочную пленку формируют в виде мешка или пакета с помощью пакетирующей машины, а затем заполняют содержимым, или же содержимое автоматически упаковывают либо непосредственно, либо на лотке в процессе формирования пакета. Таким образом, характеристики, требуемые для такой пленки для упаковки, являются разнообразными. Необходимо обеспечить превосходный баланс различных характеристик, таких как способность к термоусадке, прочность, термостойкость, формуемость, пригодность для различных типов упаковки, газонепроницаемость, паронепроницаемость и т.п. В качестве пленок, подходящих для сфер применения упаковочных материалов, в которых, прежде всего, требуется прочность, были предложены многослойные термоусадочные пленки, содержащие полимерный слой на основе полиамида в качестве основного полимерного слоя.

[0003]

Более того, при упаковке какого-либо мясного продукта в непереработанном виде, такого как свежая рыба или свежее мясо, или переработанного мяса, такого как жареная свинина, говядина или курица, путем помещения в упаковочный материал, такой как мешок или пакет, содержащий многослойную пленку, упаковка осуществляется путем вакуумной упаковки мясного продукта с последующей усадкой упаковочного материала с помощью горячей воды при температуре, например, приблизительно 75-95°C. Таким образом, предпочтительно, чтобы упаковочный материал демонстрировал хорошую способность к термоусадке и обеспечивал хороший внешний вид, предотвращая утечки и скопление сока в избыточной части (обычно называемой «край») между содержимым и уплотнительным участком, используемым для формирования мешка или пакета после упаковки. Для этого желательно, чтобы многослойная пленка подходила для сплавления вместе полимерных слоев внутренней поверхности края мешка или пакета, заполненного содержимым (далее называемого «самосваривание»), путем нагрева при термоусадке. Иными словами, желательно, чтобы внутренний поверхностный слой многослойной пленки демонстрировал «самосвариваемость». В частности, во время транспортировки, хранения и т.п. после изготовления упакованного мясного продукта, описанного выше, самосваренные внутренние поверхностные слои края в результате ударного воздействия, такого как соударение с другими изделиями или падение, расслаиваются, и в крае формируется скопление сока, ухудшается внешний вид и нарушается герметичность. Таким образом, в случае упакованного мясного продукта, упакованного на отдаленном расстоянии от потребителя, или мясного продукта, потребление которого будет осуществляться через продолжительное время после его упаковки, предпочтительно, чтобы адгезионная прочность внутреннего поверхностного слоя при термоусадке (т.е. прочность самосварного шва) была достаточно высокой и близкой к адгезионной прочности уплотнительного участка, формируемого во время упаковки (т.е. прочности уплотнения). Разумеется, как и традиционные упаковочные пленки для продуктов питания, такие упаковочные пленки для мясных продуктов также должны иметь превосходный баланс различных характеристик, таких как способность к термоусадке, прочность, термостойкость, формуемость, пригодность для различных типов упаковки, газонепроницаемость и паронепроницаемость, а также пригодность для быстрой сварки с целью обеспечить быстрое формирование пакета и его заполнение содержимым. Дополнительно упаковочные пленки для мясных продуктов, таких как свежее или переработанное мясо, также должны быть прозрачными, чтобы обеспечивать видимость содержимого, глянцевыми, чтобы обеспечивать хороший внешний вид, и пригодными для печати или приклеивания этикеток, на которых представлена административная информация, такая как место изготовления, изготовитель, дата переработки и предприятие по переработке.

[0004]

Однако в действительности ситуация такова, что многослойный пленочный материал, в высокой степени сочетающий разнообразие характеристик, описанных выше, которые требуются для упаковочных пленок для мясных продуктов, таких как свежее и переработанное мясо, получен не был. Например, в патентных документах 1-3 описаны многослойные термоусадочные пленки, обладающие самосвариваемостью, но с учетом воздействия на упакованные мясные продукты вышеописанных жестких условий при транспортировке и хранении их самосвариваемость неудовлетворительна, а их прочность, глянец поверхности, пригодность для печати, приклеивания этикеток и быстрой сварки также недостаточны.

СПИСОК ИСТОЧНИКОВ

Патентная литература

[0005]

Патентный документ 1: патент Японии № 4255215B

Патентный документ 2: нерассмотренная публикация заявки на патент Японии № H10-34800A

Патентный документ 3: патент Японии № 4848020B

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническая проблема

[0006]

В свете приведенных выше фактов основная цель настоящего изобретения заключается в обеспечении многослойной пленки на основе полиамида, имеющей оптимальные характеристики для сфер применения, в которых требуется прочность, и обладающей значительно улучшенной самосвариваемостью, которая требуется для упаковочных пленок для мясных продуктов, таких как свежее и переработанное мясо.

[0007]

Дополнительная цель настоящего изобретения заключается в обеспечении многослойной термоусадочной пленки на основе полиамида, которая имеет глянец поверхности и пригодна для печати или приклеивания этикеток, что требуется в сферах применения упаковки для мясных продуктов, таких как свежее и переработанное мясо.

[0008]

Другая цель настоящего изобретения заключается в обеспечении многослойной термоусадочной пленки на основе полиамида, обладающей способностью к термоусадке, прочностью, термостойкостью, формуемостью, пригодностью для различных типов упаковки, газонепроницаемостью и паронепроницаемостью, а также способностью к быстрой сварке, которые по существу требуются для пленок для упаковки продуктов питания.

Решение проблемы

[0009]

Исследование, проведенное настоящими изобретателями, показало, что для достижения вышеуказанных целей очень желательно в качестве наружного поверхностного слоя в дополнение к полимеру на основе полиамида использовать термостойкий термопластичный полимер, который составляет промежуточный слой, и использовать сополимер на основе этилена, имеющий определенную температуру плавления, в качестве полимера, составляющего внутренний поверхностный слой, для получения более высокой, чем в прошлом, взаимной адгезионной прочности между внутренними поверхностями во время обработки горячей водой. Многослойная термоусадочная пленка настоящего изобретения основана на приведенных выше результатах и, более конкретно, содержит наружный поверхностный слой (A), который заполняют содержимым, содержащий термостойкий термопластичный полимер, промежуточный слой (B), содержащий полимер на основе полиамида, внутренний поверхностный слой (D), содержащий сополимер на основе этилена, и имеет адгезионную прочность между внутренними поверхностными слоями после обработки горячей водой при 80°C не менее чем 10 Н/15 мм.

Краткое описание чертежа (-ей)

[0010]

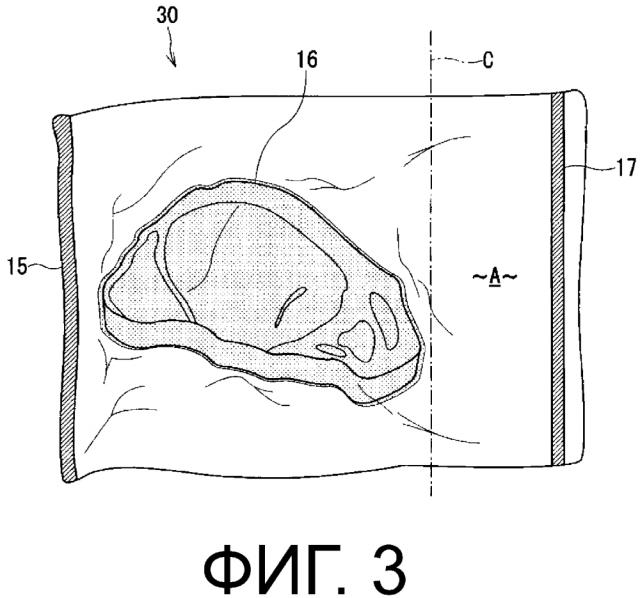

На ФИГ. 1 представлена пояснительная схема комплекса оборудования, который обладает преимуществом при изготовлении многослойной термоусадочной пленки настоящего изобретения.

На ФИГ. 2 представлен вид в горизонтальной проекции упаковочного материала в форме мешка в качестве примера упаковочного материала, образованного из многослойной термоусадочной пленки настоящего изобретения.

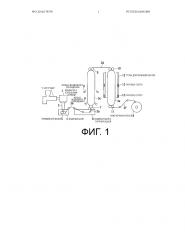

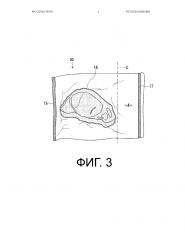

На ФИГ. 3 представлен схематический вид в перспективе, на котором показано состояние после вакуумной упаковки и хранения блока свежего мяса с использованием упаковочного материала в форме мешка, изображенного на ФИГ. 2.

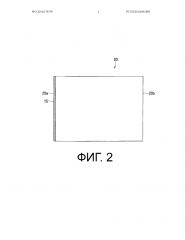

На ФИГ. 4 представлен схематический вид в перспективе, соответствующий ФИГ. 3, на котором показано состояние после вакуумной упаковки и хранения блока свежего мяса с использованием упаковочного материала в форме мешка, содержащего традиционную многослойную термоусадочную пленку, не обладающую самосвариваемостью.

Описание вариантов осуществления

[0011]

Многослойная термоусадочная пленка настоящего изобретения содержит по меньшей мере три слоя: наружный поверхностный слой (A), содержащий термостойкий термопластичный полимер, промежуточный слой (B), содержащий полимер на основе полиамида, и внутренний поверхностный слой (D), содержащий сополимер на основе этилена.

[0012]

Наружный поверхностный слой (A) представляет собой термостойкий термопластичный полимер, имеющий температуру плавления не ниже 180°C, а предпочтительно от 180 до 270°C, чтобы помимо характеристик, необходимых для многослойной термоусадочной пленки настоящего изобретения, обеспечить превосходный глянец поверхности, пригодность для печати или приклеивания этикеток и быстрой сварки благодаря более высокой температуре плавления, чем температура плавления сополимера на основе этилена, составляющего внутренний поверхностный слой (D). Когда поверхностный слой (A) содержит полимер на основе полиолефина, пригодность для печати или приклеивания этикеток значительно снижается.

[0013]

В качестве термостойкого термопластичного полимера, составляющего наружный поверхностный слой (A), можно использовать полимеры на основе сложных алифатических полиэфиров, полимеры на основе сложных ароматических полиэфиров, полимеры на основе алифатических полиамидов, полимеры на основе ароматических полиамидов и т.п.

[0014]

Полимеры на основе сложных алифатических полиэфиров и полимеры на основе сложных ароматических полиэфиров можно использовать в качестве полимера на основе сложных полиэфиров, составляющего наружный поверхностный слой (A). Компонент дикарбоновой кислоты, используемый в полимере на основе сложных полиэфиров, может быть компонентом, с помощью которого в рамках обычного способа производства получают сложный полиэфир, и помимо терефталевой кислоты и изофталевой кислоты примеры включают в себя димерные кислоты, содержащие димер ненасыщенной жирной кислоты, адипиновую кислоту, щавелевую кислоту, малоновую кислоту, янтарную кислоту, азелаиновую кислоту, себациновую кислоту, фталевую кислоту, 5-трет-бутилизофталевую кислоту, нафталиндикарбоновую кислоту, дифенилэфирдикарбоновую кислоту, циклогександикарбоновую кислоту и т.п. Также могут использоваться два или более их типов. Диоловый компонент, используемый в полимере на основе сложного полиэфира, может быть компонентом, с помощью которого в рамках обычного способа производства получают сложный полиэфир, и примеры включают в себя этиленгликоль, пропиленгликоль, тетраметиленгликоль, неопентилгликоль, гексаметиленгликоль, диэтиленгликоль, полиалкиленгликоль, 1,4-циклогександиметанол, 2-алкил-1,3-пропандиол, 1,4-бутандиол и т.п. Также могут использоваться два или более их типов.

[0015]

Среди них предпочтительным является полимер на основе сложного ароматического полиэфира, содержащий компонент ароматической дикарбоновой кислоты, а в особенности предпочтительным является сложный полиэфир, содержащий терефталевую кислоту в качестве компонента дикарбоновой кислоты, и диол, содержащий не более чем 10 атомов углерода, например, полиэтилентерефталат, полибутилентерефталат и т.п. Можно также использовать сополимер полиэфирной смолы, в котором не менее чем 5% мол., предпочтительно не более чем 30% мол., а более предпочтительно не более чем 15% мол. терефталевой кислоты замещено другой дикарбоновой кислотой, такой как изофталевая кислота, или сополимер полиэфирной смолы, в котором часть диольного компонента, такого как этиленгликоль, замещена другим диолом, таким как 1,4-циклогександиол. Можно также использовать смесь из двух или более разных типов полимеров на основе сложных полиэфиров. Прежде всего, в особенности предпочтительным с точки зрения технологичности (ко)экструзии расплава является сополимер сложного полиэфира, в котором часть, предпочтительно не более чем 30% мол., а более предпочтительно не более чем 15% мол. терефталевой кислоты, которая является сырьем для получения полиэтилентерефталата, замещена изофталевой кислотой.

[0016]

Предпочтительно используемый полимер на основе сложного полиэфира имеет ограниченную вязкость от приблизительно 0,6 до 1,2. Наружный поверхностный слой (А) может также содержать до 20% масс. термопластичного полимера, отличного от полимера на основе сложного полиэфира, такого как термопластичный эластомер, типичным примером которого является термопластичный полиуретан, или полимера на основе полиолефина, модифицированного кислотой, такой как малеиновая кислота или ее ангидрид.

[0017]

В качестве полимера на основе полиамида, который составляет поверхностный слой (А), предпочтительно использовать смесь, состоящую из 60-100% масс. алифатического полиамида и 0-40% масс. аморфного ароматического полиамида, и, чтобы обеспечить многослойную пленку с хорошим балансом растяжимости и жесткости, предпочтительно использовать смесь, состоящую из 60-95% масс. алифатического полиамида и 5-40% масс. аморфного ароматического полиамида, а более предпочтительно использовать смесь, состоящую из 80-90% масс. алифатического полиамида и 10-20% масс. аморфного ароматического полиамида.

[0018]

В качестве полимера на основе полиамида предпочтительно использовать полимеры на основе алифатического полиамида и полимеры на основе аморфного ароматического полиамида. Алифатический полиамид предпочтительно представляет собой алифатический полиамид, имеющий температуру плавления не ниже 180°С и не более чем 270°С, и по этому параметру предпочтительны полимер полиамид 6 (Nylon 6) (температура плавления приблизительно 225°С), сополимер полиамид 6-66 (Nylon 6-66) (температура плавления приблизительно 180-200°С), сополимер полиамид 6-12 (Nylon 6-12) (температура плавления приблизительно 180-200°С) и сополимер полиамид 6-66-12 (Nylon 6-66-12) (температура плавления приблизительно 180-190°С).

[0019]

В качестве аморфного ароматического полиамида используется поликонденсат с алифатическим диамином, основными кислотными компонентами которого являются изофталевая кислота и терефталевая кислота. В качестве кислотного компонента предпочтительна смесь, содержащая 40-98% мол. компонента изофталевой кислоты и 2-60% мол. терефталевой кислоты. С точки зрения универсальности в особенности предпочтителен аморфный сополимер нейлона, широко известный как Nylon 6I-6T (Ny6I-6T), в котором алифатический диамин содержит только гексаметилен.

[0020]

Прежде всего, поверхностный слой (A), в котором термостойкий термопластичный полимер содержит полимер на основе сложного полиэфира, имеет в особенности превосходный глянец поверхности и пригоден для печати и приклеивания этикеток.

[0021]

Когда поверхностный слой (A), содержащий термостойкий термопластичный полимер, представляет собой полимер на основе сложного полиэфира, он предпочтительно тоньше промежуточного слоя (В), и в частности, предпочтительной является толщина не менее чем 6% и менее чем 50% толщины промежуточного слоя (B), поскольку при этом поддерживаются превосходная растяжимость и механические характеристики промежуточного слоя (B), содержащего полимер на основе полиамида, который будет описан ниже.

[0022]

Полимер на основе сложного полиэфира, который составляет промежуточный слой (B), предпочтительно содержит 60-100% масс. алифатического полиамида и 0-40% масс. аморфного ароматического полиамида. В частности, для обеспечения многослойной пленки с хорошим балансом растяжимости и жесткости предпочтительна смесь из 60-95% масс. алифатического полиамида и 5-40% масс. аморфного ароматического полиамида, а более предпочтительна смесь из 80-90% масс. алифатического полиамида и 10-20% масс. аморфного ароматического полиамида.

[0023]

Используемый алифатический полиамид предпочтительно имеет температуру плавления не менее чем 180°С и не более чем 270°С. Прежде всего, благодаря простоте их обработки методом экструзии предпочтительны полимер полиамид 6 (Nylon 6) (температура плавления приблизительно 225°С), сополимер полиамид 6-66 (Nylon 6-66) (температура плавления приблизительно 180-200°С), сополимер полиамид 6-12 (Nylon 6-12) (температура плавления приблизительно 180-200°С) и сополимер полиамид 6-66-12 (Nylon 6-66-12) (температура плавления приблизительно 180-190°С).

[0024]

В качестве аморфного ароматического полиамида используется поликонденсат с алифатическими диаминами, основными кислотными компонентами которого являются изофталевая кислота и терефталевая кислота. В качестве кислотного компонента предпочтительна смесь, содержащая 40-98% мол. компонента изофталевой кислоты и 2-60% мол. терефталевой кислоты. С точки зрения универсальности предпочтительным является аморфный сополимер Nylon, широко известный как Nylon 6I-6T (Ny6I-6T), в котором алифатический диамин содержит только гексаметилен.

[0025]

Полимер на основе сложного полиэфира, который составляет промежуточный слой (B), предпочтительно содержит 5-40% масс. аморфного ароматического полиамида. Если содержание аморфного ароматического полиамида составляет менее чем 5% масс., технологичность изготовления растягивающейся упаковочной пленки обычно низка. С другой стороны, если содержание превышает 40% масс., то жесткость многослойной пленки является слишком высокой.

[0026]

Толщина слоя промежуточного слоя (B), содержащего полимер на основе полиамида, предпочтительно составляет более чем 15% и не более чем 50%, более предпочтительно от 20 до 45%, а еще более предпочтительно от 25 до 40% общей толщины многослойной пленки настоящего изобретения. Если это значение составляет не более чем 15%, то пленку, как правило, сложно растянуть. Если доля толщины промежуточного слоя (B) слишком высока, это может ухудшать гибкость пленки. При необходимости в промежуточном слое (В) может содержаться до 20% масс. термопластичного полимера, отличного от полимера на основе полиамидной смолы, такого как олефиновый полимер, модифицированный кислотой, такой как малеиновая кислота или ее ангидрид, сополимера этилена и акриловой кислоты, сополимера этилена и метакриловой кислоты, иономерной смолы или омыленного сополимера этилена и винилацетата.

[0027]

Чтобы избежать разложения, в частности, разложения в результате проникновения кислорода, мясного продукта, такого как свежее или переработанное мясо, содержащегося в упаковке, многослойная термоусадочная пленка настоящего изобретения может содержать газонепроницаемый слой (С), содержащий газонепроницаемый полимер. Известные газонепроницаемые полимеры включают в себя частично омыленные сополимеры этилена и винилацетата (обычно называемые сополимерами этилена и винилового спирта (EVOH)), ароматические полиамиды, содержащие ароматический диамин, такой как полиметаксилиленадипамид (Nylon MXD6) и т.п., но предпочтительными примерами газонепроницаемого полимера, который составляет газонепроницаемый слой (C), являются частично омыленные сополимеры этилена и винилацетата, имеющие содержание винилацетата 20-50% мол. и степень омыления не ниже 95%.

[0028]

Газонепроницаемый слой (C) составляет от 2 до 20%, предпочтительно от 3 до 18% и более предпочтительно от 3,5 до 15% общей толщины многослойной пленки настоящего изобретения, а его толщина составляет от 2 до 20 мкм и предпочтительно от 2 до 10 мкм.

[0029]

Для эффективного производства многослойной термоусадочной пленки настоящего изобретения и обеспечения характерной для нее самосвариваемости с высокой прочностью необходимо выбрать тип и композицию сополимера на основе этилена, который составляет внутренний поверхностный слой (D), так, чтобы адгезионная прочность между внутренними поверхностными слоями (т.е. прочность самосварного шва) при обработке горячей водой при 80°C после прикрепления внутренних поверхностных слоев друг к другу в условиях вакуумной упаковки составляла не менее чем 10 Н/15 мм. Температура плавления сополимера на основе этилена, измеренная методом дифференциальной сканирующей калориметрии (ДСК) в соответствии со стандартом JIS K7121, составляет предпочтительно от 80 до 95°С, а в особенности предпочтительно от 85 до 95°С. При температуре плавления менее чем 80°С в процессе производства пленки методом раздува коэкструдированная из расплава трубчатая заготовка охлаждается, и, когда после защемления между двумя валками заготовка нагревается, пленка сваривается вместе, и экструзия с раздувом и двухосная экструзия усложняются. При температуре плавления более чем 95°C становится сложно достичь требуемой прочности самосварного шва.

[0030]

В качестве сополимера на основе этилена, имеющего такие характеристики, можно использовать один компонент или смесь компонентов, выбранных из сополимера этилена и винилацетата (EVA), сополимера этилена и акриловой кислоты (ЕАА), сополимера этилена и метакриловой кислоты (EMMA), сополимера этилена и метилакрилата (ЕМА), сополимера этилена и этилакрилата (ЕЕА) и сополимера этилена и бутилакрилата (ЕВА). Прочность самосварного шва, как правило, повышается с увеличением содержания компонентов, добавляемых в малых количествах (по существу менее чем 30% масс.), которые полимеризуются с этиленом с получением сополимера на основе этилена.

[0031]

Чтобы достичь высокой прочности самосварного шва многослойной пленки настоящего изобретения, предпочтительно, чтобы коэффициент энтальпии перехода кристалла в расплав, измеренный методом ДСК в соответствии со стандартом JIS K7121 при 80°С, который является стандартным способом измерения прочности самосварного шва (доля площади, относящаяся к температурам не более чем 80°С, в общей площади пика энтальпии перехода кристалла в расплав), в сополимере на основе этилена, составляющем внутренний поверхностный слой (D), составлял не менее чем 50%. Чем больше коэффициент энтальпии перехода кристалла в расплав, тем выше прочность самосварного шва. В частности, когда этот коэффициент составляет менее чем 50%, имеются случаи, в которых требуемая прочность самосварного шва не обеспечивается, и эффект предотвращения скопления сока после испытания в условиях неблагоприятной эксплуатации не достигается.

[0032]

Тип и композиция сополимера на основе этилена, составляющего внутренний поверхностный слой (D), выбирают так, чтобы обеспечить заданную прочность самосварного шва посредством контроля температуры плавления и коэффициента энтальпии перехода кристалла в расплав, описанного выше, но, прежде всего, для обеспечения высокой прочности самосварного шва предпочтителен сополимер этилена и винилацетата (EVA), имеющий содержание винилацетата от 15 до менее чем 25% масс. и температуру плавления 80-95°С. Если содержание винилацетата составляет менее чем 15% масс., прочность самосварного шва недостаточна, а если содержание составляет не менее чем 25% масс., то запах винилацетата, как правило, остается в сформированной пленке, и производство пленки методом раздува также осложняется.

[0033]

Многослойная термоусадочная пленка настоящего изобретения содержит вышеописанный наружный поверхностный слой (A), содержащий термостойкий термопластичный полимер, промежуточный слой (B), содержащий полимер на основе полиамида, и внутренний поверхностный слой (D), содержащий сополимер на основе этилена, в качестве обязательных составляющих слоев, но при необходимости может быть предусмотрен газонепроницаемый слой (C) в качестве промежуточного слоя. Известные газонепроницаемые полимеры включают в себя частично омыленные сополимеры этилена и винилацетата (обычно называемые сополимерами этилена и винилового спирта (EVOH)), ароматические полиамиды, содержащие диамин, такой как полиметаксилиленадипамид (Nylon MXD6) и т.п., но предпочтительными примерами газонепроницаемых полимеров являются частично омыленные сополимеры этилена и винилацетата, имеющие содержание винилацетата 20-50% мол. и степень омыления не менее чем 95%.

[0034]

Многослойная термоусадочная пленка настоящего изобретения содержит вышеописанный наружный поверхностный слой (A), содержащий термостойкий термопластичный полимер, промежуточный слой (B), содержащий полимер на основе полиамида, и внутренний поверхностный слой (D), содержащий сополимер на основе этилена, в качестве обязательных составляющих слоев. Также в зависимости от ситуации она может содержать газонепроницаемый слой (C), но при необходимости может быть предусмотрен вышеописанный слой адгезивного полимера в качестве промежуточного слоя, например, когда адгезивная прочность между вышеописанными слоями недостаточна. В качестве адгезивного полимера можно использовать EVA, EEA, EAA, модифицированные кислотой полиолефины (продукты реакции олефина, его сополимера или т.п. с ненасыщенной карбоновой кислотой, такой как малеиновая кислота или фумаровая кислота, или с ее кислотным ангидридом, сложным эфиром или солью металла, например, модифицированный кислотой VLDPE, модифицированный кислотой LLDPE, модифицированный кислотой EVA) и т.п. Обладающим преимуществом примером является олефиновый полимер, модифицированный кислотой, такой как малеиновая кислота или ее ангидрид или т.п.

[0035]

Более того, многослойная термоусадочная пленка настоящего изобретения содержит наружный поверхностный слой (A), содержащий термостойкий термопластичный полимер, промежуточный слой (B), содержащий полимер на основе полиамида, и внутренний поверхностный слой (D), содержащий сополимер на основе этилена, в качестве обязательных составляющих слоев, но при необходимости для улучшения влагонепроницаемости можно предусмотреть внутренний слой (F) в качестве слоя, смежного с внутренним поверхностным слоем (D) и расположенного на его внутренней стороне. В качестве внутреннего слоя (F) можно использовать один компонент или смесь компонентов, выбранных из полиэтилена низкой плотности (LDPE), линейного полиэтилена очень низкой плотности (VLDPE), линейного полиэтилена низкой плотности (LLDPE), сополимера этилена и пропилена (PP-Et), сополимера этилена и винилацетата (EVA), сополимера этилена и акриловой кислоты (ЕАА), сополимера этилена и метакриловой кислоты (EMMA), сополимера этилена и метилакрилата (EMA), сополимера этилена и этилакрилата (ЕЕА) и сополимера этилена и бутилакрилата (ЕВА).

[0036]

В вышеописанной конфигурации слоев к любому слою можно добавить органические смазывающие вещества, неорганические смазывающие вещества (агенты, препятствующие слипанию) и/или антистатические агенты. Органические и/или неорганические смазывающие вещества предпочтительно содержатся, прежде всего, во внутреннем поверхностном слое (D) или наружном поверхностном слое (А) для улучшения скольжения пленки при изготовлении пленки, способности к формированию мешка при вторичной переработке и пригодности для использования в упаковочных машинах при заполнении содержимым. Дополнительно внутренние и наружные поверхности пленки при необходимости могут быть опудрены кукурузным крахмалом или т.п.

[0037]

Примеры органических смазывающих веществ, которые можно использовать, включают в себя смазывающие вещества на основе углеводородов, смазывающие вещества на основе жирных кислот, смазывающие вещества на основе амидов жирных кислот, смазывающие вещества на основе сложных эфиров, металлические мыла и т.п. Органические смазывающие вещества могут находиться в жидкой или твердой форме. Среди этих смазочных веществ предпочтительными являются смазывающие вещества на основе амидов жирных кислот и металлические мыла вследствие их способности смешиваться с полиолефиновым полимером. Органическое смазывающее вещество предпочтительно используется в требуемых слоях в доле от 0,1 до 2% масс.

[0038]

Примеры неорганических смазывающих веществ (агентов, препятствующих слипанию), которые можно использовать, включают в себя известные неорганические наполнители, добавляемые в полимер для предотвращения адгезии пленки самой к себе, например, тальк, диатомит, кремнезем, цеолит, карбонат кальция, алюмосиликат и т.п. Например, кремнезем, алюмосиликат, цеолит и т.п. предпочтительны с точки зрения показателя преломления и диспергируемости. Средний медианный размер частицы D50 неорганического смазывающего вещества, измеренный с помощью счетчика Коултера, составляет предпочтительно от 0,5 до 10 мкм и более предпочтительно от 1 до 7 мкм. Для неорганического смазывающего вещества, имеющего указанный средний размер частиц, еще более предпочтительным является сокращение доли частиц с размером более 10 мкм. Неорганическое смазывающее вещество в требуемых слоях предпочтительно используется в доле от 0,05 до 2% масс., а в особенности предпочтительно от 0,1 до 1% масс.

[0039]

Органическое или неорганическое смазывающее вещество предпочтительно добавляют к требуемой полимерной фазе полимеров, которые составляют требуемый слой, или к полимеру, способному смешиваться с ней, в виде маточной смеси, содержащей смазывающее вещество в концентрации, например, от 1 до 10% масс.

[0040]

В качестве антистатического агента предпочтительно использовать поверхностно-активное вещество. В качестве поверхностно-активных веществ можно использовать анионное поверхностно-активное вещество, катионное поверхностно-активное вещество, неионогенное поверхностно-активное вещество, амфотерное поверхностно-активное вещество или их смесь. Антистатический агент можно добавлять по мере необходимости в доле от 0,05 до 2% масс. относительно содержания полимера в слое, к которому его добавляют.

[0041]

В многослойной термоусадочной пленке настоящего изобретения вышеописанные слои ламинируют, и окончательная толщина, достигнутая при растяжении и снятии напряжения, составляет от 10 до 200 мкм, предпочтительно от 15 до 150 мкм и более предпочтительно от 20 до 150 мкм.

[0042]

Более конкретно, толщина наружного поверхностного слоя (А), содержащего термостойкий термопластичный полимер, составляет предпочтительно от 0,5 до 25 мкм, в частности, от 1 до 15 мкм; толщина промежуточного слоя (В), содержащего полимер на основе полиамида, составляет от 3 до 50 мкм, предпочтительно от 4 до 45 мкм, в таком диапазоне, чтобы сохранялась доля по отношению к вышеуказанной общей толщине; толщина газонепроницаемого слоя (С) составляет, например, от 1до 30 мкм, предпочтительно от 2 до 15 мкм; толщина внутреннего поверхностного слоя (D), содержащего сополимер на основе этилена, находится в диапазоне от 1 до 150 мкм, предпочтительно от 10 до 150 мкм; и когда предусмотрен внутренний слой (F), смежный с внутренним поверхностным слоем (D), то его толщина составляет от 5 до 100 мкм (итого, включая внутренний поверхностный слой (D), - от 10 до 150 мкм). Если толщина внутреннего поверхностного слоя (D) составляет менее чем 10 мкм, прочность уплотнения, как правило, становится неудовлетворительной, и даже если предусмотрен внутренний слой (F), то когда толщина внутреннего поверхностного слоя (D) составляет менее чем 1 мкм, в процессе термосварки он может плавиться и течь, а способность к запечатыванию может быть утрачена. С другой стороны, когда толщина внутреннего поверхностного слоя (D) (или общая толщина, включая внутренний слой (F)) составляет более чем 150 мкм, растяжимость может быть низкой.

[0043]

Можно обеспечить множество адгезивных полимерных слоев, но толщина каждого из них должна составлять предпочтительно от 0,5 до 5 мкм.

[0044]

Многослойную термоусадочную пленку настоящего изобретения можно получать способом тентинга, но более предпочтительным способом ее получения является способ раздува.

[0045]

Трубчатую многослойную пленку формируют коэкструдированием по меньшей мере трех типов расплавленных термопластичных полимеров в трубчатой форме из ряда экструдеров, число которых соответствует числу типов ламинируемых полимеров (по меньшей мере трех), которые составляют многослойную пленку, с образованием трубчатого корпуса, имеющего наружный поверхностный слой (А), который содержит термостойкий термопластичный полимер, промежуточный слой (В), который содержит полимер на основе полиамида, внутренний поверхностный слой (D), который содержит сополимер на основе этилена, и, в зависимости от ситуации, дополнительно содержащего газонепроницаемый слой (С) и/или внутренний слой (F); водяным охлаждением трубчатого корпуса до температуры, не превышающей температуры плавления основного полимера, который содержится в каждом из слоев; подогревом трубчатого корпуса горячей водой при 75-90°C; растяжением трубчатого корпуса на 250-400% в вертикальном направлении и круговом направлении с вытягиванием его в вертикальном направлении и введением текучей среды внутрь трубчатого корпуса с образованием растянутой по двум осям трубчатой пленки; проведением релаксационной термообработки паром или горячей водой при 60-98°C со стороны, ближайшей к наружному поверхностному слою (А) трубчатого корпуса, который был повторно образован путем складывания растянутой по двум осям трубчатой пленки и введения текучей среды внутрь него так, чтобы соответствующие коэффициенты релаксации в вертикальном направлении и круговом направлении составляли 2-25%; и после этого охлаждением. Трубчатая многослойная термоусадочная пленка, образованная таким образом, сама по себе соответствует многослойной термоусадочной пленке настоящего изобретения и может использоваться в неизменном виде в качестве материала для автоматической упаковки мясных продуктов, но ее можно получить как упаковочный материал в форме длинной плоской пленки для автоматической упаковки путем ее предварительного разрезания вдоль длинного направления, или же путем разрезания ее можно получить в виде отдельных цилиндрических упаковочных материалов в форме мешков или пакетов, в которых один конец усажен и предварительно запечатан.

Более конкретно, как показано на ФИГ. 1, вышеописанную трубчатую многослойную термоусадочную пленку формируют, например, следующим образом с помощью способа раздува.

[0046]

Трубку (заготовку) 3, которая содержит наружный поверхностный слой (А), содержащий полимер на основе сложного эфира, промежуточный слой (В), содержащий полимер на основе полиамида, и внутренний поверхностный слой (D), содержащий сополимер на основе этилена, коэкструдируют через мундштук 2 с кольцевым соплом из ряда экструдеров (показан только один экструдер), число которых соответствует числу типов многослойных полимеров, составляющих многослойную пленку, и захватывают ее прижимными валками 5 при охлаждении на водяной бане 4 до температуры, не превышающей температуру плавления основного полимера, который содержится в каждом из слоев, и предпочтительно не более чем 40°C. Затем захваченную трубчатую пленку 3а вводят в горячую водяную баню 6, имеющую температуру, которая не превышает температуры плавления основного полимера, содержащегося в каждом из слоев, например, 75-90°С, одновременно при необходимости добавляя препятствующий слипанию агент, например, соевое масло или т.п. Затем нагретую трубчатую пленку 3b вытягивают вверх и образуют трубку 3с в форме пузыря путем введения потока воздуха между парой прижимных валков 7 и 8. Во время охлаждения с помощью кольца 9 воздушного охлаждения при температуре 10-20°С ее одновременно растягивают по двум осям - в вертикальном направлении (MD) и в круговом направлении (TD) - при относительно низком и ограниченном относительном растяжении, т.е. относительном растяжении 250-400% и предпочтительно 280-400% в направлении MD и TD. Затем трубчатую пленку 3d после растяжения вытягивают вниз и снова образуют трубку 3e в форме пузыря путем введения потока воздуха между парой прижимных валков 10 и 11, после чего ее выдерживают внутри трубы 12 для термообработки. После этого из форсунок 13 трубы 12 для термообработки вдувается пар (или распыляется горячая вода), и после растяжения по двум осям трубчатая пленка 3е подве