Способ получения этиленовых полимеров

Иллюстрации

Показать всеИзобретение относится к способу получения полимеров на основе этилена, показывающих значительное сокращение загрязнения. Способ получения этиленовых полимеров включает полимеризацию этилена, дополнительно с одним или несколькими сомономерами α-олефинов CH2=CHR, в присутствии (i) твердого компонента катализатора, содержащего титан, магний, галоген и дополнительно внутреннее электронодонорное соединение, (ii) алюминийалкильное соединение и (iii) антистатическое соединение, выделенное из числа гидроксиэфиров, имеющих по меньшей мере две свободные гидроксильные группы, полученных из карбоновых кислот с 8-22 атомами углерода и из полиспиртов. Весовое соотношение алюминийалкильного соединения к твердому компоненту катализатора составляет более 0,80 и менее 15 единиц. Весовое отношение антистатического соединения к алюминийалкильному соединению составляет более 0,10 единицы. Технический результат – снижение образования полимерного нароста на оборудовании полимерной установки с одновременным достижением хорошего эксплуатационного пробега, а также улучшение морфологии полимера. 6 з.п. ф-лы, 1 табл., 4 пр.

Реферат

Настоящее изобретение относится к способу получения полимеров на основе этилена, показывающих значительное сокращение загрязнения.

При непрерывно осуществляемых способах полимеризации этилена, в частности, при тех, которые осуществляются в газовой фазе, существует необходимость быть готовыми к образованию полимерных агломератов полимера, таких как полимерные листы или куски, в реакторе полимеризации. Полимерные агломераты вызывают множество негативных последствий: например, они могут нарушить сброс полимера из реактора путем подключения клапана сброса полимера. Кроме того, агломераты могут также частично покрыть псевдоожижающие решетки в реакторе, что приводит к потере КПД псевдоожижения.

Наличие мелких частиц полимера в полимеризационной среде благоприятствует образованию полимерных агломератов (так называемых фракций очень мелких частиц). Наличие таких фракций мелких частиц может быть вызвано введением мелких частиц катализатора или расщеплением катализатора и/или полимерных частиц внутри реактора полимеризации. Предположительно, фракции мелких частиц откладываются на и электростатически прилипают к внутренним стенкам реактора полимеризации, и на оборудовании для рециркуляции газообразного потока, например, на теплообменнике. При сохранении активного состояния фракций мелких частиц, частицы увеличиваются в размерах, что приводит к образованию агломератов, это также обусловлено частичным плавлением самого полимера. Такие агломераты, образованные внутри реактора полимеризации, как правило, имеют форму листов или маленьких кусков. Агломераты могут также частично заткнуть теплообменник, предназначенный для отвода тепла реакции полимеризации.

Для решения проблемы образования агломератов в ходе процесса газофазной полимеризации был предложен ряд решений. Такие решения включают: дезактивацию мелких частиц полимера, контроль активности катализатора и, прежде всего, сокращение электростатического заряда путем введения антистатиков внутрь реактора.

Европейский патент ЕР 359444 описывает процесс введение малых количеств активного замедлителя в реактор полимеризации с целью сохранения, по существу, постоянной скорости полимеризации или содержания переходного металла в полученном полимере. Такой процесс позволяет получить полимер без образования агломератов.

Патент США USP 4803251 описывает способ сокращения полимерного листового материала путем использования группы химических добавок, которые генерируют, как положительные, так и отрицательные заряды в реакторе, и которые подают в реактор в количестве приблизительно от 0,1 до 25 частей/млн., основываясь на подаче мономера, предпочтительно этилена, с целью предотвращения образования нежелательных положительных или отрицательных зарядов.

Европейский патент ЕР 560035 описывает способ полимеризации, в котором для устранения или сокращения наращивания полимерных частиц на стенках реактора газофазной полимеризации используется противообрастающее соединение. Такое противообрастающее соединение предпочтительно выбирается из алкильные диэтаноламины, которые могут подаваться на любой стадии процесса газофазной полимеризации в количестве более 100 частей/млн. по весу по отношению к полученному (со)полимеру. Указанное противообрастающее соединение, при использовании в процессе сополимеризации этилена/пропилена, способно избирательно замедлять процесс полимеризации полимерных частиц, размером менее 850 мкм, которые ответственны за возникновение обрастания и полимерного листового материала.

Публикация международной заявки WO 2003/033543 описывает способ газофазной (со) полимеризации олефинов в реакторе с псевдоожиженным слоем, в котором биологическое обрастание предотвращено, и/или текучесть полимера улучшена за счет использования определенного класса вспомогательных добавок.

Публикация международной заявки WO 2010/144080 описывает каталитические системы для осуществления полимеризации олефинов, содержащих твердый титановый компонент катализатора и антистатический реагент.

Несмотря на результаты работ по нахождению решений, предложенных к настоящему моменту, желательным остается вопрос дальнейшего уменьшения образование, так называемых, фракций очень мелких частиц, в частности, в способах газофазной полимеризации, без ухудшения других свойств процесса.

При создании настоящего изобретения неожиданно было обнаружено, что, в присутствии определенного класса антистатических реагентов, путем разумного снижения относительных количеств компонентов катализатора, можно достичь существенного снижения образования полимерного нароста на любом оборудовании полимеризационной установки, в том числе на листовом материале стенок реактора, и накопления полимерных агломератов на линии рециркуляции газа без значительного изменения в эксплуатационном пробеге. Кроме того, наблюдалось улучшение морфологии полимера.

Таким образом, согласно первой цели настоящее изобретение предусматривает способ получения этиленовых полимеров, заключающийся в полимеризации этилена, дополнительно с одним или несколькими α-олефинами из формулы CH2=CHR, где R - это водород или углеводородный радикал, содержащий от 1 до 12 атомов углерода, в присутствии:

(i) твердого компонента катализатора (cat), содержащего титан, магний, галоген и дополнительно внутреннее электронодонорное соединение (ID),

(ii) алюминийалкильного соединения (alk), и

(iii) антистатического соединения (АА), выделенного из числа гидроксиэфиров, имеющих по меньшей мере две свободные гидроксильные группы,

отличающийся тем, что весовое соотношение алюминийалкильного соединения к твердому компоненту катализатора (alk/cat) составляет более 0,80 единицы, а весовое отношение антистатического соединения к алюминийалкильному соединению (AA/alk) составляет более 0,10 единицы.

Весовое соотношение alk/cat составляет предпочтительно более 0,85 единицы, более предпочтительно равно или превышает 0,90 единицы. Подходящее массовое соотношение alk/cat составляет менее 15 единиц, предпочтительно менее 12, более предпочтительно менее 10.

Весовое соотношение AA/cat предпочтительно равно или превышает 0,11 единиц, более предпочтительно равно или превышает 0,12 единицы. Подходящее массовое соотношение AA/cat составляет менее 1,0 единицы, предпочтительно менее 0,5, более предпочтительно менее 0,3.

Весовое соотношение AA/cat обычно составляет от 0,05 до 0,5 единицы, предпочтительно от 0,10 до 0,20.

Предпочтительными гидроксиэфирами, по меньшей мере, с двумя свободными гидроксильными группами, которые могут быть использованы в качестве антистатических соединений при осуществлении способа по настоящему изобретению, являются те, которые были получены из карбоновых кислот с 8-22 атомами углерода и из полиспиртов. Особенно предпочтительными являются моностеарат глицерина и моно-пальмитат глицерина, наиболее предпочтителен моностеарат глицерина (GMS90).

Другие антистатические или противообрастающие средства могут быть использованы при осуществлении способа по настоящему изобретению в сочетании с вышеописанными гидроксиэфирами. Антистатический или противообрастающее средство - любое вещество, которое способно предотвратить, устранить или значительно уменьшить образование полимерных наростов на любом оборудовании полимеризационной установки, в том числе на листовом материале стенок реактора, или отложения полимерных агломератов на любой линии полимеризационной установки, в том числе на линии рециркуляции газа. К ним относятся следующие соединения:

(a) антистатические вещества, способные нейтрализовать электростатические заряды полимерных частиц;

(b) деактиваторы катализатора, которые частично деактивируют алкилалюминиевый сокатализатор, при условии, что они практически не замедляют общую активность процесса полимеризации.

В целом, могут быть использованы любые антистатические или противообрастающие вещества, условно известные в данной области техники и способные предотвратить, устранить или значительно уменьшить образование полимерных наростов на любой части полимеризационной установки. Антистатическое или противообрастающее вещество может быть выбрано из одного или нескольких классов, представленных ниже:

(1) алкилдиэтаноламины из формулы R-N(CH2CH2OH)2, где R - это алкильный радикал, содержащий 10-20 атомов углерода, предпочтительно 12-18 атомов углерода;

(2) полиэпоксидные масла, такие как эпоксидное льняное масло и эпоксидное соевое масло;

(3) многоатомные спирты, содержащие 4-8 атомов углерода;

(4) амиды из формулы R-CONR'R'', где R, R' и R'' могут иметь одинаковые или различные значения и являются насыщенными или ненасыщенными углеводородными радикалами, содержащими 1-22 атома углерода;

(5) мыла жирных кислот, представленные общей формулой R-COOM, где R - это насыщенный или ненасыщенный углеводородный радикал, содержащий 12-22 атома углерода, a M - это щелочной или щелочноземельный металл;

(6) соли сложных эфиров серной кислоты высших спиртов, представленные общей формулой ROSO3M, где R - это насыщенный или ненасыщенный углеводородный радикал, содержащий 12-22 атома углерода, a M - это щелочной или щелочноземельный металл;

(7) соли сложных эфиров серной кислоты высших вторичных спиртов, представленные общей формулой:

,

где R и R' могут иметь одинаковые или различные значения и выбираются из насыщенного или ненасыщенного углеводородного радикала, содержащего 12-22 атома углерода, М - это щелочной или щелочноземельный металл;

(8) соединения, представленные общей формулой:

где R, М и n имеют определенные выше значения;

(9) соли (высших алкильных) сульфоновых кислот, представленные общей формулой RS03M

где R, М и n имеют определенные выше значения;

(10) соли алкиларилсульфоновых кислот;

(11) соли щелочного или щелочноземельного металла диалкилсульфосукцинатных кислот;

(12) соли щелочного или щелочноземельного металла неполных сложных эфиров высших спиртов, содержащих фосфорную кислоту;

(13) соли первичных аминов, представленные общей формулой

где R - это насыщенный или ненасыщенный углеводородный радикал; А - это хлор, бром;

(14) соединения типа алкиламинсульфоновой кислоты, представленные общей формулой

(15) соединения, представленные общей формулой

где R - это насыщенный или ненасыщенный углеводородный радикал, содержащий 4-22 атомов углерода; пит, которые могут иметь одинаковые или различные значения - числа от 1 до 10.

Обзор антистатических реагентов, пригодных для использования в способе полимеризации по настоящему изобретению также приведены в европейском Патенте ЕР 107127.

Предпочтительными противообрастающими реагентами для использования в качестве дополнительных антистатиков в способе по настоящему изобретению являются соединения, относящиеся к вышеуказанным классам (1), (2), (3) и (4).

Предпочтительными соединениями среди тех из класса (1) являются алкидные этаноламины, в которых алкильная группа содержит 10-18 атомов углерода. Особенно предпочтительным является продукт, присутствующий на рынке под торговой маркой Atmer 163® (смесь алкильных диэтаноламинов формулы R-N(CH2CH2OH)2, где R - это алкильный радикал С12-С18).

Предпочтительными соединениями среди них класса (2) являются продукты, присутствующий на рынке под торговой маркой Edenol D82® и Edenol В316®. В соответствии с предпочтительным вариантом осуществления, в твердых компонентах катализатора количество внутреннего электронодонориого соединения (ID), выбранного из гликолей, сложных эфиров, кетонов, аминов, амидов, нитрилов, алкоксисиланов и простых эфиров, составляет менее 10 вес.%, предпочтительно менее 5 вес.%, более предпочтительно указанное внутреннее электронодонорное соединение (ID), по существу, отсутствует. В этом случае, весовое соотношение алкилалюминиевого соединения к твердому компоненту катализатора составляет менее 2,5 единиц, предпочтительно составляет 2,0-0,5 единиц, более предпочтительно 1,5-0,6 единиц, еще более предпочтительно составляет 1,2-0,8 единиц.

В соответствии с вариантом осуществления настоящего изобретения твердый компонент катализатора (i) содержит Ti-соединение и дигалогенид магния. Предпочтительными соединениями титана являются тетрагалогениды или соединения формулы TiXn(OR1)4-n, где n равно от 0 до 3, X - это галоген, предпочтительно хлор, а R1 - это углеводородная группа C1-С10. Предпочтительным соединением является тетрахлорид титана.

Предпочтительным дигалогенидом магния является MgCl2 в активной форме, который широко известен из патентной литературы в качестве носителя для катализаторов Циглера-Натта. Патент США 4298718 и патент США 4495338 впервые описали использование этих соединений в катализаторах Циглера-Натта. Как известно из этих патентов, дигалогениды магния в активной форме, используемые в качестве носителя или вспомогательного носителя в компонентах катализаторов для полимеризации олефинов, характеризуются рентгеновскими спектрами, в которых наблюдаются наиболее интенсивные дифракционные линии, появляющиеся в качестве ссылки на ASTM-карты, из спектра неактивного галогенида, уменьшаются по интенсивности и расширяются. В рентгеновских спектрах предпочтительных дигалогенидах магния в активной форме указанные наиболее интенсивные линии уменьшаются по интенсивности и заменяются на гало, максимум интенсивности которого смещается в сторону меньших углов по отношению к наиболее интенсивной линии.

Внутреннее электронодонорное соединение (ID), при наличии, может быть выбрано из гликолей, сложных эфиров, кетонов, аминов, амидов, нитрилов, алкоксисиланов и простых эфиров. Предпочтительными донорами электронов являются доноры, выбранные из сложных эфиров, простых эфиров и кетонов. Среди них особенно предпочтительными являются те, которые были выбраны из алифатических простых эфиров С2-С20, а в частностях циклических простых эфиров, предпочтительно имеющих 3-5 атомов углерода, таких как тетрагидрофуран (THF) и диоксан.

Предпочтительными сложными эфирами являются алкиловые эфиры алифатических карбоновых кислот С1-С20 и, в частности, алкиловые эфиры С1-С8 алифатических монокарбоновых кислот, таких как этилацетат, метилформиат, этилформиат, этилацетат, пропилацетат, i-пропилацетат, п-бутилацетат, i-бутилацетат.

Предпочтительные кетоны представляют собой соединения формулы R''COR'', в которой R'' - это группы, независимо друг от друга, углеводородные группы С2-С20. Особенно предпочтительными являются кетоны, в котором по меньшей мере один R'' представляет собой алкильную группу C1-С10.

Соотношения между Ti, Mg и дополнительным внутренним электронодонорным соединением (ID) могут изменяться в широких диапазонах, но предпочтительным аспектом настоящего изобретения является использование компонентов катализатора, в котором молярное отношение Mg/Ti превышает 4 единицы, а молярное отношение ID/Ti превышает 2 единицы. Еще более предпочтительно, чтобы молярное отношение Mg/Ti превышало 5 единиц, а молярное отношение ID/Ti превышало 3 единицы.

Компоненты катализатора по настоящему изобретению могут быть получены согласно нескольким методам.

Согласно одному из них дихлорид магния в безводном состоянии и подходящее количество ID измельчаются вместе в условиях, при которых происходит активация дихлорида магния. Полученный таким образом продукт можно обработать одно- или многократно соответствующим количеством TiCl4. За такой обработкой следует промывка углеводородными растворителями до полного исчезновения ионов хлорида.

В альтернативном способе, который является предпочтительным, соединение титана и соединение Mg, предпочтительно дигалоид Mg, сначала контактируют друг с другом, дополнительно в присутствии инертной среде, с целью получения промежуточного продукта, содержащего соединение титана, нанесенное на дигалогенид Mg, которое, при желании, также может быть выделено. В дальнейшем ID соединение контактирует с данным промежуточным продуктом с целью получения окончательного компонента катализатора.

Предшественник дигалогенида Mg может быть использован в качестве исходного соединения Mg. Подходящими предшественниками являются продукты присоединения (аддукты) Льюиса при выборе между дигалогенидом Mg и подходящими основаниями Льюиса. И особенно предпочтительным является класс, образованный продуктами присоединения MgX2 (R''OH)m, где R'' группы - это углеводородные группы С1-С20, предпочтительно алкильные группы C1-С10, X - это галоген, предпочтительно хлор, a m = от 0,1 до 6, предпочтительно от 0,5 до 3, а еще более предпочтительно от 0,5 до 2. Аддукты этого типа в целом можно получить путем смешивания спирта и хлорида магния в присутствии инертного углеводородного, смешиваемого с продуктом присоединения, действующего в условиях перемешивания при температуре плавления аддукта (100-130°С). Затем эмульсию быстро охлаждают, тем самым вызывая затвердевание аддукта в форме сферических частиц. Типичные способы получения данных сферических аддуктов описаны, например, в патенте США 4469648, в патенте США 4399054 и WO98/44009. Другой применимый способ сферилизации - распылительное охлаждение, описанное, например, в патентах США 5100849 и 4829034.

Особенный интерес представляют аддукты MgCl2⋅(EtOH)m, в которых m равен от 0,15 до 1,7 получены, подвергая аддукты с высоким содержанием спирта способу термической деалкоголизации, осуществляемому в потоке азота при температурах от 50 до 150°С до тех пор, пока содержание спирта не уменьшится до указанного выше значения. Способ данного типа описывается в документе ЕР 395083.

Аддукты MgX2 (R''OH)m обычно превращают в соответствующие галогениды посредством реакции с безалкогольными соединениями. В одном из конкретных вариантов осуществления настоящего изобретения предпочтительным является, чтобы реакция деалкоголизации осуществлялась одновременно с этапом реакции, включающей использование соединения титана. Соответственно, эти аддукты взаимодействуют с соединением TiXn(OR1)4-n (или, возможно, ее смеси), приведенном выше, которым предпочтительнее является тетрахлорид титана. Реакция с Ti соединением может быть осуществлена при суспендировании аддукта в TiCl4 (как правило, холодный), смесь нагревают до температур в диапазоне 80-130°С и выдерживают при указанной температуре в течение 0,5-2 часов. Обработка соединением титана может осуществляться один или несколько раз. Предпочтительно ее осуществляют два раза. Она также может быть проведена в присутствии электронодонорного соединения, как те, которые упомянуты выше. В конце процесса твердое вещество извлекают путем отделения суспензии с помощью обычных способов (например, осаждение и удаление жидкости, фильтрация, центрифугирование) и может подвергаться промывкам растворителями. Хотя промывка обычно осуществляется инертными углеводородными жидкостями, можно также использовать более полярные растворители (например, имеющие более высокую диэлектрическую постоянную), такие как галогенированные углеводороды.

Полученный таким образом твердое промежуточное соединение также может подвергаться последующей обработке с применением конкретных соединений, подходящих для придания ему определенных свойств. В качестве примера, оно может подвергаться обработке с применением восстанавливающего соединения, например, А1-алкильного соединения, с целью снижения степени окисления титанового соединения, содержащегося в твердом веществе.

Как упоминалось выше, промежуточный продукт затем может быть внесен в контакт с ED соединением в условиях, способных зафиксировать эффективное количество донора в твердом состоянии. Из-за высокой универсальности данного способа, количество используемых доноров может сильно отличаться. В качестве примера, оно может использоваться в молярных соотношениях по отношению к содержанию Ti в промежуточном продукте в диапазоне от 0,5 до 20, предпочтительно от 1 до 10. Хотя это и не строго необходимо, контакт обычно осуществляют в жидкой среде, такой как жидкий углеводород. Температура, при которой происходит контакт, может варьироваться в зависимости от природы реагентов. Обычно она находится в диапазоне от -10° до 150°С, а предпочтительно от 0° до 120°С. Это та плоскость, при которой следует избегать температур, вызывающих разложение и деградацию любого конкретного реагента. Также время обработки может варьироваться в зависимости от других условий, таких как природа реагентов, температура, концентрация и т.д. В качестве общего указания этот этап контакты может длиться от 10 минут до 10 часов, чаще от 0,5 до 5 часов. При желании, в целях дальнейшего повышения конечного содержания донора, этот этап может быть повторен один или несколько раз. В конце этой стадии твердое вещество извлекают путем отделения суспензии с помощью обычных способов (например, осаждение и удаление жидкости, фильтрация, центрифугирование) и может подвергаться промывкам растворителями. Хотя промывка обычно осуществляется инертными углеводородными жидкостями, можно также использовать более полярные растворители (например, имеющие более высокую диэлектрическую постоянную), такие как галогенированные окисленные углеводороды.

Также, в этом случае, полученное таким образом твердое вещество может подвергаться последующей обработке с применением конкретных соединений, подходящих для придания ему определенных свойств. В качестве примера, оно может подвергаться обработке с применением восстанавливающего соединения, например, Al-алкилыюго соединения, с целью снижения степени окисления титанового соединения, содержащегося в твердом веществе.

Алюминийалкильное соединение (ii), используемое в способе по настоящему изобретению, можно выделить из соединений триалкилалюминия, таких как. например, триметилалюминий (ТМА), триэтилалюминий (TEAL), триизобутилалюминий (TIBA), три-n-бутилалюминий, три-n-гексилалюминий, три-n-октилалюминий. Также могут использоваться галогениды алкилалюминия и, в частности, хлориды алкилалюминия, такие как хлорид диэтилалюминия (DEAC), хлорид диизобутилалюминия, Al-сесквихлорид и хлорид диметилалюминия (DMAC). Кроме того, можно использовать, а в некоторых случаях это является предпочтительным, смеси триалкилалюминия с алкилалюминийгалогенидами. Среди них смеси TEAL/DEAC и TIBA/DEAC особенно предпочтительны.

Вышеуказанные компоненты (i) и (ii) могут подаваться в реактор по отдельности, где в условиях полимеризации существует возможность воспользоваться их активностью. Однако, это представляет собой конкретный преимущественный вариант осуществления предварительного контактирования вышеупомянутых компонентов, дополнительно в присутствии небольших количеств олефинов, в течение определенного времени, обычно в интервале от 0,1 до 300 минут. Предварительное контактирование может быть осуществлено в жидком разбавителе при температуре в интервале от 0 до 90°С, предпочтительно в интервале от 20 до 70°С.

Кроме того, также можно ввести Al-алкильное(ые) соединение(ям) (ii) в реакторы полимеризации в количестве двух или более-аликвот. В качестве примера, первая аликвота может использоваться для образования системы катализаторов в секции предварительного контактирования вместе с компонентом (i) и затем вводится в реактор для осуществления стадии полимеризации (а), а вторая аликвота может быть добавлена в систему на следующей стадии (b).

Вышеописанная каталитическая система может использоваться непосредственно в ходе основного процесса полимеризации, или она может быть предварительно полимеризована. Стадия предварительной полимеризации обычно предпочтительна в тех случаях, когда основной процесс полимеризации осуществляется в газовой фазе. Предварительной полимеризация может быть осуществлена с использованием любых олефинов формулы CH2=CHR, где R - это H или углеводородная группа C1-С10. В частности, особо предпочтительным является предварительная полимеризация этилена или его смеси с одним или более α-олефинами, указанные смеси содержат до 20 моль % α-олефина, образуя количества полимера от приблизительно 0,1 г на грамм твердого компонента до 1000 г на грамм твердого компонента катализатора. Стадия предварительной полимеризации может быть осуществлена при температуре в интервале от 0 до 80°С в жидкой или газовой фазе. Стадия предварительной полимеризации может быть осуществлена поточно, в качестве части непрерывного процесса полимеризации, или по отдельности в периодическом процессе.

Способ по настоящему изобретению может быть осуществлен различными способами полимеризации. Способ полимеризации может быть осуществлен в одном или нескольких реакторах, работающих в растворе, суспензии или газовой фазе в соответствии с тем, что, как правило, известно в данной области техники. Процесс полимеризации, осуществляемый в газофазном реакторе, является предпочтительным. Соответственно, следующая подробная информация об условиях полимеризации относится в частности к газофазной полимеризации. Однако, лишь в рамках квалификации специалистов в данной области техники находится решение вопроса о применении тех же принципов и определении наиболее подходящих условий при осуществлении полимеризации согласно другим упомянутым методам полимеризации. Газофазным реактором, в котором осуществляется данный способ, могут быть реакторы с псевдоожиженным слоем или реакторы с механически перемешанным псевдоожиженным слоем, каждый из которых хорошо известны в данной области техники. Кроме того, процесс также может осуществляться в двух последовательно соединенных газофазных реакторах. Такие реакторы описаны в европейском Патенте ЕР 782587 и европейском Патенте ЕР 1012195 и характеризуются двумя взаимосвязанными зонами полимеризации, в которых полимерные частицы протекают при различных условиях псевдоожижения и композиции реагентов.

Кроме того, можно объединить несколько газофазных реакторов каскадом. Например газофазный реактор с псевдоожиженным слоем может быть связан с газофазным реактором с двумя взаимосвязанными зонами полимеризации, или первый газофазный реактор с псевдоожиженным слоем может быть связан со вторым газофазным реактором с псевдоожиженным слоем.

Водород соответственно используют в качестве регулятора молекулярного веса.

Остальная часть питающей смеси представлена инертными газами и одним или несколькими сомономерами С3-С12 α-олефина, при их наличии. Инертные газы, необходимые для рассеивания тепла, генерируемого в результате реакции полимеризации, обычно выделяют из азота или насыщенных углеводородов, причем наиболее предпочтительным является пропан.

Рабочая температура в реакторе(ах) полимеризации выбирается в диапазоне от 50 до 120°С, предпочтительно от 60 до 100°С, в то время как рабочее давление находится в диапазоне от 0,5 до 10 МПа, предпочтительно от 2,0 до 3,5 МПа.

Как упоминалось выше, на этой стадии полимеризации количество (ED) соединения может быть добавлено в качестве свежего реагента для получения конечного полимера хорошего качества. ED соединение может быть равным или отличным от ED соединения, описанного выше, и может быть выбрано среди спиртов, гликолей, сложных эфиров, кетонов, аминов, амидов, нитрилов, алкоксисиланов и простых эфиров. Электронодонорные соединения (ED) могут быть использоваться отдельно или в смеси друг с другом. Предпочтительно ED соединение выбирают среди алифатических простых эфиров, сложных эфиров и алкоксисиланов. Предпочтительными простыми эфирами являются алифатические простые эфиры С2-С20 и в частности циклических простых эфиров, предпочтительно имеющих 3-5 атомов углерода, таких как тетрагидрофуран (THF) и диоксан.

Предпочтительными сложными эфирами являются алкиловые эфиры алифатических карбоновых кислот С1-С20 и, в частности, алкиловые эфиры С1-С8 алифатических монокарбоновых кислот, таких как этилацетат, метилформиат, этилформиат, этилацетат, пропилацетат, i-пропилацетат, n-бутилацетат, i-бутилацетат.

Предпочтительными алкоксисиланами являются алкоксисиланы формулы Ra5Rb6Si(OR7)c, где а и b представляют собой целое число от 0 до 2, с - целое число от 1 до 4, а сумма (а+b+с) равна 4; R5, R6 и R7 - это алкилы, циклоалкильные или арильные радикалы, содержащие 1-18 атомов углерода, дополнительно содержащие гетероатомы. Особенно предпочтительными являются соединения кремния, в которых а=0 или 1, с=2 или 3, R6 - это алкильная или циклоалкильная группа, дополнительно содержащая гетероатомы, a R7 - это метил. Примерами таких предпочтительных соединений кремния являются метилтриметоксисилан, диметилдиметоксисилан, триметилметоксисилан и t-бутилтриметоксисилан.

Предпочтительные кетоны представляют собой соединения формулы R''COR'', в которой R'' - это группы, независимо друг от друга, углеводородные группы С2-С20. Особенно предпочтительными являются кетоны, в которых по меньшей мере один из R" представляет собой алкильную группу C1-С10.

Предпочтительными спиртами являются соединения формулы R3OH, в которой группа R3 - это углеводородная группа С1-С20. Предпочтительно, R3 обозначает алкильную группу C1-С10. Конкретными примерами являются метанол, этанол, изопропанол и бутанол.

Предпочтительными аминами являются соединения формулы NR43, в которой группы R4, независимо друг от друга, представляют собой водород или углеводородную группу С1-С20, при условии, что они не являются одновременно водородом. Предпочтительно, R4 обозначает алкильную группу C1-С10. Конкретными примерами являются диэтиламин, диизопропиламин и триэтиламин.

Предпочтительными амидами являются соединения формулы R5CONR62, в которой R5 и R6, независимо друг от друга, представляют собой водород или углеводородную группу С1-С20. Конкретными примерами являются формамид и ацетамид.

Предпочтительными нитрилами являются соединения формулы R3CN, где R3 имеет значение, данное выше. Конкретным примером является ацетонитрил.

Предпочтительным гликолем является гликоль, содержащий общее число атомов углерода, равное ниже 50. Среди них особенно предпочтительными являются 1,2 или 1,3 гликоль, содержащий общее число атомов углерода, равное ниже 25. Конкретными примерами являются этиленгликоль, 1,2-пропиленгликоль и 1,3-пропиленгликоль.

Особенно предпочтительно использование тетрагидрофурана.

При использовании ED донор используют в количествах, которые дают общие молярные отношения Al/доноров в диапазоне от 1 до 100 единиц, предпочтительно от 5 до 60.

Подходящие способы подачи антистатического соединения в реактор полимеризации описаны в международных заявках РСТ/ЕР 2011/066679 и РСТ/ЕР 2011/066680 (еще не опубликовано).

Этиленовыми полимерами, которые могут быть получены согласно способу настоящего изобретения, является, прежде всего, полиэтилен высокой плотности (ПЭВП), а также линейный полиэтилен низкой плотности (ЛПЭНП).

Дополнительные преимущества и отличительные признаки настоящего изобретения станут очевидными из следующих примеров, которые даны лишь для иллюстративных целей и не предназначены для ограничения объема изобретения.

ПРИМЕРЫ

Определение характеристик

Свойства, приведенные в примерах, были измерены по следующим методам:

Индекс расплава Ε (MIE): Стандарт ASTM-D 1238, условия: 190°С/2,16 кг.

Плотность: Стандарт ASTM-D 792.

Насыпная плотность: Стандарт DIN-53194

Гранулометрический состав (PSD): Определяется с помощью механического встряхивателя для лабораторных сит Тайлера RX-29 Модель В, находящегося в теплотехническом отделе компании "Endecott", оснащенного набором из шести сит, согласно стандартам ASTM Е-11-87 за номерами 5, 7, 10, 18, 35 и 200, соответственно.

Примеры 1 и 4 (сравнительные) и 2-3 (изобретательские)

Получение твердого каталитического компонента

Твердым каталитическим компонентом является порошок катализатора Циглера-Натта, содержащий соединение тетрахлорида титана, нанесенное на хлорид магния, и полученный по методике, описанной в Примере 2 публикации международной заявки WO 2010/076289.

Твердый каталитический компонент характеризуется 4,9 вес.% содержанием Ti, средним размером частиц в 72 мкм и распределением частиц по размерам от 57 до 87 мкм.

Получение суспензии катализатора

Нами использовался дисперсионный резервуар, чей внутренний диаметр равен 14,5 см. Данный резервуар оснащен мешалкой, наружным кожухом водяного охлаждения, предназначенный для регулирования температуры, термометром и криостатом.

Для получения суспензии катализатора используются следующие компоненты:

- вышеуказанный порошок катализатора Циглера Натта;

- светлое масло ОВ22 AT, чья динамическая вязкость равна 30 сПз при 20°С;

- микрогранулы моностеарата глицерина (GMS90, температура плавления 68°С) со средним диаметром 336 мкм и распределением частиц по размеру в диапазоне 150-600 мкм.

1005 г светлого масла ОВ22 подают в дисперсионный резервуар при комнатной температуре (25°С). 300 г порошка катализатора и 40 г микрогранул GSM90 последовательно загружаются в резервуар, содержащий масло, при непрерывном поддержании перемешивания в дисперсионном резервуаре.

По завершении подачи катализатора и GMS90, полученную суспензию продолжают перемешивать в течение 30 минут, регулируя температуру дисперсионного резервуара до отметки 13°С. Скорость перемешивающего устройства устанавливают на 85 об/мин при смешивании компонентов суспензии.

Концентрация катализатора полученной суспензии составляет приблизительно 252 г/л (грамм катализатора на литр масла). Суспензия катализатора содержит антистатическое соединение с весовым соотношением GMS90/катализатор, равным 0,13 единиц.

Получение каталитической пасты

431 г расплавленной вазелиновой смазки BF (загустителя) подаются в дисперсионный резервуар, содержащий суспензию катализатора, при температуре подачи 80°С. Расплавленный загуститель медленно подается в течение 3 минут, помешивая суспензию катализатора в резервуаре дисперсионном со скоростью 85 об/мин. Во время добавления расплавленной вазелиновой смазки суспензию катализатора поддерживают при температуре 13°С: как следствие, расплавленный загуститель затвердевает практически моментально при контакте с суспензией катализатора. После подачи расплавленного вазелина компоненты каталитической пасты продолжают перемешивать со скоростью 85 об/мин в течение 90 минут. В течение данного периода времени температуру в дисперсионном резервуаре поддерживают на уровне 13°С.

Весовое соотношение смазка/масло полученной каталитической пасты, составляет приблизительно 0,43 единиц, в то время как концентрация твердого вещества (катализатор + антистатик) в каталитической пасте равно приблизительно 170 г/л.

Активирование катализатора

Полученная каталитическая паста сбрасывается из дисперсионного резервуара посредством дозировочного насоса, а затем непрерывно посредством двух дозировочных насосов подается в сосуд активации катализатора.

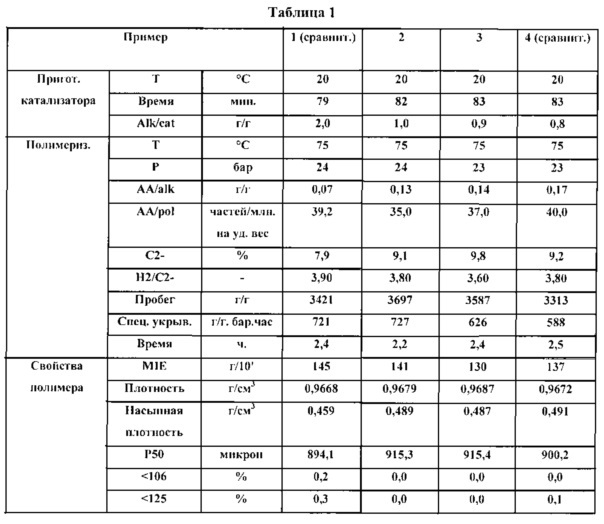

Триизобутил алюминия (TIBAL) используется в качестве сокатализатора с весовым соотношением TIBAL/катализатор, равным 2,0. Внешний донор не используется, а пропан подают в качестве разбавителя в сосуд активации. Вышеуказанные компоненты предварительно контактируют в сосуде активации при температуре 20°С в течение времени, указанного в Таблице 1.

Активированная каталитическая паста сбрасывается из сосуда активации и непрерывно подается в газофазный реактор с псевдоожиженным слое для осуществления полимеризации олефинов.

Полимеризация

Активированная каталитическая паста вводится в реактор с псевдоожиженным слоем, где этилен полимеризуют для получения полиэтилена высокой плотности (ПЭВП). Полимеризация осуществляется в присутствии пропана, выступающего в качестве разбавителя при полимеризации, и водорода, выступающего в качестве регулятора молекулярного веса. Условия полимеризации и состав газообразной реакционной смеси приведены в Таблице 1.

При таких оперативных условиях высокой температуры и давления, компоненты каталитической пасты отделяются друг от друга таким образом, что и частицы катализатора и анти