Непрерывный способ конверсии лигнина в соединения, подходящие для применения

Иллюстрации

Показать всеИзобретение относится к непрерывному способу конверсии лигнина в лигниновом сырье. Непрерывный способ конверсии лигнинового сырья, содержащего лигнин, включает: дезоксигенирование лигнина до совокупности продуктов конверсии лигнина в реакторе для конверсии лигнина, содержащем жидкую композицию, которая включает по меньшей мере одно соединение, являющееся жидкостью при 1 бар и 25°C; и при этом одновременное непрерывное выведение по меньшей мере части совокупности продуктов конверсии лигнина из реактора; где конверсию лигнина проводят в контакте с водородом и первым катализатором;

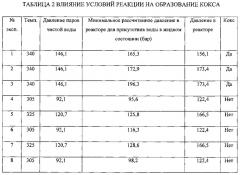

конверсию лигнина проводят при температуре конверсии лигнина и давлении конверсии лигнина, где температура конверсии лигнина находится в интервале выше температуры кипения указанной жидкой композиции при атмосферном давлении и ниже критической температуры жидкой композиции, а давление конверсии лигнина выше давления в пузырьке указанной жидкой композиции при температуре конверсии лигнина, при этом давление конверсии лигнина выбрано таким образом, чтобы избежать образования кокса, согласно следующим стадиям: определение давления в пузырьке указанной жидкой композиции при температуре конверсии лигнина, проведение реакции и анализа на присутствие кокса и в случае присутствия кокса, повышение указанного давления до достижения отсутствия образования кокса после проведения двух циклов в реакторе. Технический результат – осуществление непрерывного способа с получением полезных продуктов, при конверсии удаляются примеси, что приводит к сточным водам с меньшим химическим потреблением кислорода (ХПК). 16 з.п. ф-лы, 7 табл., 9 ил.

Реферат

Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США №61/603,217, поданной 24 февраля 2012, предварительной заявки на патент США №61/719486, поданной 28 октября 2012, предварительной заявки на патент США №61/751919, поданной 13 января 2013, предварительной заявки на патент США №61/764611, поданной 14 февраля 2013, и предварительной заявки на патент США №61/765402, поданной 15 февраля 2013, содержания которых включены в настоящую заявку во всей полноте.

УРОВЕНЬ ТЕХНИКИ

Известны периодические процессы конверсии лигнина с применением водорода и катализаторов. Например, в Boocock, D.G.B et al, «The Production of Synthetic Organic Liquids from Wood Using a Modified Nickel Catalyst» описывается воздействие водородом и никелем Ренея на древесину тополя, высушенную на воздухе, в автоклаве периодического действия при 340°C-350°C в течение 1 или 2 ч с получением «маслянистых продуктов». Тем не менее, согласно Букоку (Boocock) с соавторами, «применение никеля Ренея в настоящее время прекращено в пользу никеля из солей никеля…».

Также известны способы применения катализаторов для выделения лигнина. В Zakzeski, Pieter С, et al; «The Catalytic Valorization of Lignin for the Production of Renewable Chemicals», 2010, представлен всеобъемлющий обзор по применению катализаторов для конверсии лигнина.

Хотя многими авторами были предложены теоретически непрерывные процессы, авторам настоящего изобретения не известны изобретения, идущие далее описания теоретической базы. Например, осуществление конверсия твердого лигнина представляет значительную проблему, как описано в PNNL-16079, сентябрь 2006.

«Системы подачи суспензий биомассы при высоком давлении составляют основную сложность при разработке способов по меньшей мере с момента начала разработки современных систем конверсии биомассы, начавшейся во время арабского нефтяного эмбарго 1973 года. Авторами приведен обзор уровня техники и различных насосных систем для подачи суспензий, подавляющее большинство из которых содержат шаровые обратные клапаны. Согласно их выводам, подача при высоком давлении остается проблемой для мелкосерийного производства, но предполагается, что «подача суспензий биомассы при высоком давлении осуществляется проще при более высоких скоростях потока, при которых волокнистый характер биомассы не приводит к засорению или закупориванию отверстий и клапанов».

Таким образом, существует потребность в разработке схемы перекачки и загрузки суспензий.

Соответствующий пример приведен в ряде заявок на патенты США №№: 2011/0312051, 2011/0312487, 2011/0312488, 2011/0313212, 2011/0313210, 2011/0313209, 2011/0313208 и 2011/0312050. В указанных заявках предложен непрерывный способ, основанный только на результатах применения автоклава периодического действия, демонстрирующих высокую каталитическую селективность по отношению к этиленгликолю. Тем не менее, высокие выходы этиленгликоля зависят от чистоты сырья целлюлозы, которая расщепляется на 3 молекулы этиленгликоля. В перечисленных экспериментах сырьем, наиболее схожим с биомассой, полученным в условиях промышленной или природной среды, является отбеленная целлюлоза. Тем не менее, отбеленную целлюлозу получают с выходом всего 37%. Ожидается, что при применении гемицеллюлозы (ксилозы) результаты будут более значительно сдвигаться от этиленгликоля к пропиленгликолю. Хотя непрерывный процесс описан теоретически, в заявке отсутствует описание реализации непрерывного процесса на практике. Например, в описании говорится, что «материалы для [непрерывного] процесса должны быть пригодны для переноса от источника под низким давлением к реакционной зоне, а продукты должны быть пригодны для переноса от реакционной зоны к зоне выделения продукта. В зависимости от режима работы остаточные твердые вещества, при наличии, должны быть пригодны для удаления из реакционной зоны». Указанный аспект описывает интуитивно понятное требование для проведения непрерывного процесса, но не раскрывает специалисту в данной области способа достижения указанных требований. В заявке не обсуждается и не решается указанная основная проблема. Действительно, при описании фигуры 2 данной публикации температура и давление приводятся без каких-либо разъяснений, описывающих, каким именно образом давление суспензии может быть увеличено до указанного значения 1800 фунт/кв. дюйм изб. или даже 200 фунт/кв. дюйм изб. При рассмотрении проблемы транспортировки, которая по состоянию на 2006 год существует с момента нефтяного эмбарго 1973 года, в описании специалисту в данной области указывается, что транспортировка материалов имеет решающее значение, что вряд ли можно считать достаточным для воспроизведения.

В указанных заявках также предписывается поддерживать воду в реакционной зоне в жидкой фазе. В автоклаве периодического действия это происходит благодаря герметичности устройства. Однако отсутствует описание, как это реализовать в непрерывном способе, или даже возможно ли это реализовать.

Для устранения проблем перекачки и загрузки, указанных, но не решенных в приведенных выше заявках и публикациях, предлагается растворение лигнина. В международной заявке на патент WO 2011/117705 предложено растворение лигнина, позволяющее загружать материал в виде жидкости с полноценным применением обратного клапана и систем загрузки жидкости при высоком давлении. Действительно, согласно международной заявке на патент WO 2011/117705 «единственным ограничением является то, что лигнин, подаваемый в реакцию гидрогенолиза, должен быть хорошо растворен при температуре подачи в указанном растворителе».

Таким образом, существует потребность в приведении достаточного для воспроизведения описания способа непрерывной конверсии лигнина, включающего обработку и загрузку, и основных условий проведения способа. Указанные условия и стадии являются новыми и неочевидными и впервые реализуются экспериментально.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем описании предложен непрерывный способ конверсии лигнинового сырья, содержащего лигнин и глюканы, включающий:

A. Получение суспензии, содержащей лигнин, из лигнинового сырья,

B. Загрузку суспензии, содержащей лигнин, в реактор для конверсии лигнина, находящийся при давлении конверсии лигнина, где давление суспензии, содержащей лигнин, выше, чем давление конверсии лигнина,

C. Конверсию лигнина из суспензии, содержащей лигнин, в продукты конверсии лигнина путем приведения лигнина в контакт с водородом в присутствии первого катализатора при температуре конверсии лигнина, и

D. Извлечение продуктов конверсии лигнина из реактора для конверсии лигнина.

В одном из вариантов реализации получение суспензии включает стадии загрузки лигнинового сырья, содержащего лигнин и по меньшей мере одну жидкую суспензию, при 25°C в сосуд, подходящий для создания вакуума, и поддержания вакуума в сосуде в течение времени, достаточного для диспергирования частиц лигнина до достижения более чем 50% от значения для теоретической дисперсии.

В другом варианте реализации получение суспензии включает стадии приложения больших сдвиговых сил к лигниновому сырью и добавления жидкой суспензии к лигниновому сырью после приложения больших сдвиговых сил.

В одном из вариантов реализации загрузка суспензии, содержащей лигнин, в реактор для конверсии лигнина включает установление давления суспензии, содержащей лигнин, с применением поршневого насоса, содержащего впускной клапан, который может находиться в положении, выбранном из группы, состоящей из открытого, закрытого и по меньшей мере частично открытого, выпускной клапан, который может находиться в положении, выбранном из группы, состоящей из открытого, закрытого и по меньшей мере частично открытого, поршень, поршневую камеру, где указанный поршень образует герметичную перегородку внутри поршневой камеры, что приводит к образованию рабочей полости насоса, и стадия установления давления включает:

A. Пропускание суспензии, содержащей лигнин, через впускной клапан, находящийся в положении, выбранном из группы, состоящей из по меньшей мере частично открытого и открытого, в рабочую полость насоса, образованную путем выведения по меньшей мере части поршня из поршневой камеры, при закрытом положении выпускного клапана и давлении в рабочей полости насоса, равном давлению в рабочей полости впускного насоса,

B. Переведение впускного клапана в закрытое положение,

C.Повышение давления в полости насоса до выпускного давления путем приложения силы к поршню в поршневой камере до достижения давления суспензии, содержащей лигнин, равного выпускному давлению,

E. Выведение по меньшей мере части суспензии, содержащей лигнин, из полости насоса в реактор для конверсии лигнина путем переведения выпускного клапана в положение, выбранное из группы, состоящей из по меньшей мере частично открытого и открытого, и дальнейшее приложение силы к поршню в корпусе насоса для уменьшения объема полости насоса и выведения по меньшей мере части суспензии, содержащей лигнин, через выпускной клапан.

В одном из вариантов реализации, как впускной клапан, так и выпускной клапан, являются шаровыми клапанами.

В одном из вариантов реализации конверсия лигнина из лигнинового сырья дополнительно включает дезоксигенирование лигнина до совокупности продуктов конверсии лигнина в реакторе для конверсии лигнина, содержащем жидкую композицию, состоящую из по меньшей мере одного соединения, являющегося жидкостью при 1 бар и 25°C; и при этом одновременное непрерывное выведение по меньшей мере части содержимого реактора; где конверсию лигнина проводят при температуре конверсии лигнина и давлении конверсии лигнина, где температура конверсии лигнина выше температуры кипения жидкой композиции при атмосферном давлении, и ниже критической температуры жидкой композиции, а давление конверсии лигнина выше давления в пузырьке жидкой композиции при температуре конверсии лигнина, при условии, что давление конверсии лигнина выбирают таким образом, чтобы избежать коксования.

В одном из вариантов реализации конверсию лигнина в реакторе для конверсии лигнина осуществляют путем проведения непрерывного каталитического конверсии лигнинового сырья в продукты конверсии лигнина в присутствии свободных частиц катализатора в реакторе для конверсии лигнина, где реактор для конверсии лигнина содержит жидкую фазу и газовую фазу с уровнем жидкости на границе раздела между жидкой фазой и газовой фазой.

В одном из вариантов реализации извлечение продуктов конверсии лигнина из реактора для конверсии лигнина проводят путем извлечения продуктов конверсии лигнина из реактора для конверсии лигнина при скорости удаления продуктов конверсии лигнина в области реактора для конверсии лигнина, имеющей более высокую плотность по сравнению с уровнем жидкости в реакторе для конверсии лигнина, причем скорость удаления продуктов конверсии лигнина меньше скорости осаждения свободных частиц катализатора.

В одном из вариантов реализации суспензия, содержащая лигнин, дополнительно содержит воду, и по меньшей мере часть воды отделяют от продуктов конверсии лигнина и применяют на стадии обработки лигноцеллюлозной биомассы, где указанная стадия выбрана из группы, состоящей из замачивания, обработки паром, гидролиза, ферментации или каталитического конверсии углеводов, или на стадии получения суспензии лигнинового сырья (A).

Предмет настоящего изобретения подробно раскрыт в формуле изобретения, приведенной ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой схематичное описание единичных операций полностью интегрированного способа непрерывного конверсии сырья лигноцеллюлозной биомассы в полиэфирные бутылки.

На фиг. 2 представлен другой вариант реализации способа.

На фиг. 3 представлен вариант реализации с повторным применением по меньшей мере части воды из способа конверсии лигнина при предварительной обработке или на стадии получения суспензии интегрированного производства.

На фиг. 4 представлен вариант реализации реактора с непрерывным перемешиванием для проведения способа конверсии лигнина.

На фиг. 5 представлено влияние вида перемешивания и вакуума на конечное значение диспергирования в зависимости от времени.

На фиг. 6 представлена схема поршневых насосов и клапанов, применяемых для загрузки суспензии, содержащей лигнин, в реактор для конверсии лигнина.

На фиг. 7 представлена схема поршневых насосов и клапанов, применяемых для загрузки суспензии, содержащей лигнин, в реактор для конверсии лигнина.

На фиг. 8 представлена схема барботажной колонны.

На фиг. 9 представлена способность барботажной колонны превращать суспензию, содержащую лигнин, в продукты конверсии лигнина, сопоставимые с продуктами, получаемыми в реакторе с непрерывным перемешиванием.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее описание представляет собой описание, достаточное для воспроизведения и фактического применения на практике непрерывного способа конверсии лигнина с высокими выходами, в частности из биомассы. Примерно 80% лигнина, доступного в сырье, извлекается в виде продуктов, подходящих для применения.

Хотя это и не очевидно из цифр, описанный способ представляет собой способ конверсии с очень высоким выходом. 1 кг применяемой биомассы содержит примерно 50% лигнина, 41% углеводов и 9% золы от массы сухого подаваемого материала.

Продемонстрированное высокое количество выделяемого лигнина в способе в расчете на 1 кг сырья заключается в следующем:

50% сухой массы сырья не являются лигнином и не применяются, поскольку разрушаются или, в случае золы, просто являются недоступными. 35-40% массы оставшегося лигнина приходится на кислород, который выводят из процесса (дезоксигенирование). Таким образом, хотя 50% сырья представляет собой лигнин, 40% указанной массы приходятся на недоступный лигнин (кислород), и только 30% общей массы сырья представляет собой теоретически извлекаемое количество лигнина. В приведенных ниже экспериментах извлечено вплоть до 24-26% массы сырья, или приблизительно 80% теоретически доступного лигнина превращено в маслянистые жидкости, подходящие для применения.

Как отмечалось в разделе «уровень техники», многими авторами были предложены реакторы непрерывного действия для лигнина и биомассы, разработанные на основе данных конверсии лигнина, полученных на автоклавах периодического действия. В указанных ранних описаниях предпринимались попытки разработки и реализации непрерывного способа. Тем не менее, указанные описания являются недостаточными для воспроизведения и не подходят для осуществления в виде способов и, таким образом, не позволяют решить проблемы, связанные с непрерывным способом.

Например, непрерывный способ приводит к получению небольшого количества длинноцепочечных алифатических углеводородов, в то время как сравнительный периодический способ приводит к получению значительного количества длинноцепочечных алифатических углеводородов. Считается, что в непрерывном способе происходит разрушение углеводов до молекул с низкой молекулярной массой и низкой температурой кипения, таких как метан и диоксид углерода, и их выведение с уходящим газом. В периодическом способе указанные соединения остаются в реакторе и предположительно превращаются в длинные алифатические цепи (больше, чем 12 атомов углерода). Таким образом, в непрерывном способе согласно настоящему описанию количество алифатических углеродных цепей, содержащих более 11 атомов, выраженное в виде процента от общей массы продуктов конверсии, составляет меньше 10% по массе, более предпочтительно меньше 8% по массе, более предпочтительно меньше 5% по массе, наиболее предпочтительно меньше 2,5% по массе.

Указанная проблема является лишь одной из многих, с которыми сталкиваются авторы изобретения при попытке реализации непрерывного способа с применением промышленного лигноцеллюлозного сырья, а не модельных соединений. Указанные проблемы делают невозможным предсказание и теоретическое описание непрерывного способа на основе данных для периодических способов или модельных соединений.

Настоящее описание не только позволяет специалисту в данной области осуществлять непрерывный способ конверсии лигнина в маслянистые жидкости, но также описывает последующее применение маслянистых жидкостей при производстве полиэфирных бутылок или контейнеров.

ЛИГНИН

В заявленном способе применяется корм или сырье, содержащее лигнин. Также можно применять сырье, состоящее из лигнина, или сырье по существу состоящее из лигнина, или сырье, содержащее по меньшей мере 95% лигнина по массе.

Лигнин не имеет единой химической структуры. На самом деле, согласно Kirk Othmer Encyclopedia, точная химическая структура лигнина, содержащегося в древесине, неизвестна, и, поскольку затруднительно извлечь лигнин из древесины без изменения его структуры, возможно, точная структура никогда не будет установлена. Хотя существует множество вариаций лигнина, термин «лигнин», применяемый в настоящем описании, относится к любым полимерам, содержащим n-гидроксифенильные, сирингиловые и гваяциловые звенья.

Хотя можно применять чистый лигнин, такой как органосольвентный или ацетосольвентный лигнины, извлечение лигнина из природных источников является дорогостоящим и не экологичным из-за применения органических растворителей. Надежность заявленного способа обусловлена тем фактом, что в способе на непрерывной основе экспериментально продемонстрирована конверсия лигнина, содержащегося в лигноцеллюлозной биомассе.

ЛИГНОЦЕЛЛЮЛОЗНАЯ СЫРЬЕВАЯ БИОМАССА

Лигнин, предназначенный для конверсии согласно настоящему изобретению, может быть представлен в виде корма или сырья натуральной лигноцеллюлозной биомассы, содержащей по меньшей мере один углевод и лигнин. В зависимости от способа обработки натуральной лигноцеллюлозной биомассы сырье согласно другому варианту реализации может иметь состав, отличительные температуры разложения и площади поверхностей, описанные ниже.

Так как в сырье можно применять встречающуюся в природе лигноцеллюлозную биомассу, поток содержит относительно молодые углеродсодержащие материалы. Приведено описание современного углерода, взятое из ASTM D 6866-04, который представляет собой углерод, содержащийся в углеводородах на биооснове, в противоположность углеводородам, полученным из нефтяных месторождений, который был получен из биомассы многие тысячелетия назад. «Непосредственный показатель относительного содержания ископаемого углерода и живого биосферного углерода может быть выражен как доля (или процентное содержание) современного углерода, или в виде символьного выражения fc. Это значение может быть выведено из f¾, с использованием наблюдаемой входной функции содержания 14С в атмосфере за последние десятилетия, в которой объединены эффекты от разбавления ископаемого топлива 14С (неосновной компонент) и обогащения за счет ядерных испытаний (основной компонент). Отношение fc к f¾ обязательно является временной функцией. К 1985 году, когда производили забор частиц, обсуждаемый в указанной ссылке [выдержка из ASTM D 6866 - 04, содержание которого включено в настоящую заявку во всей полноте посредством ссылки], отношение f¾ снизилось примерно до 1,2».

Ископаемый углерод представляет собой углерод, который по существу не содержит радиоактивного углерода, так как его возраст значительно превышает период полураспада 14С, составляющий 5730 лет. Современный углерод, удельная радиоактивность которого составляет ровно 0,95 от активности SRM 4990b (стандарт щавелевой кислоты для содержания природного радиоактивного углерода), нормированного на 513С=-19%. Согласно функции доля современного углерода = (1/0,95), где за 1 принимают концентрацию 14С, современного древесине по состоянию на 1950 год [н.э.] (то есть в атмосфере до начала ядерных испытаний), а коэффициент 0,95 используют для корректировки выбросов 14С в атмосферу, связанных с испытаниями ядерных бомб после 1950 года [н.э.]. Согласно описанию раздела «анализ и интерпретация» в способе исследования значение 100% 14С указывает на источник исключительно современного углерода, такой как продукты, полученные при помощи указанного способа. Таким образом, процентное содержание 14С в потоке продукта, полученного в способе, составляет по меньшей мере 75%, более предпочтительно 85%, более предпочтительно 95%, более предпочтительно 99% и наиболее предпочтительно по меньшей мере 100%. (В способе исследования отмечено, что процентное содержание 14С может быть несколько выше 100% по причинам, указанным в способе). Указанные процентные содержания также могут отражать количества современного углерода.

Таким образом, количество современного углерода относительно общего количества углерода предпочтительно составляет по меньшей мере 75%, более предпочтительно 85%, более предпочтительно 95%, более предпочтительно по меньшей мере 99% и наиболее предпочтительно по меньшей мере 100%. Соответственно, каждое из углеродсодержащих соединений в реакторе, который содержит совокупность углеродсодержащих продуктов конверсии, содержит количество современного углерода относительно общего количества углерода предпочтительно по меньшей мере 75%, более предпочтительно 85%, более предпочтительно 95%, более предпочтительно по меньшей мере 99% и наиболее предпочтительно по меньшей мере 100%.

В целом, в качестве сырья для указанного способа может использоваться натуральная или встречающаяся в природе лигноцеллюлозная биомасса. Лигноцеллюлозные материалы могут быть следующими:

Помимо крахмала тремя основными составляющими растительной биомассы являются целлюлоза, гемицеллюлоза и лигнин, которые обычно называют общим термином «лигноцеллюлоза». Общий термин «биомассы, содержащие полисахариды» включает как крахмал, так и лигноцеллюлозные биомассы. Таким образом, некоторые виды сырья представляют собой растительную биомассу, биомассу, содержащую полисахариды, и лигноцеллюлозную биомассу.

Биомассы, содержащие полисахариды, в соответствии с настоящим изобретением включают любой материал, содержащие полимерные сахара, например, в виде крахмала, а также рафинированного крахмала, целлюлозы и гемицеллюлозы.

Важные виды встречающихся в природе биомасс для реализации заявленного изобретения могут включать биомассы, полученные из сельскохозяйственных культур, выбранных из группы, состоящей из зерен, содержащих крахмал, рафинированного крахмала; кукурузной соломы, багассы, соломы, например, из риса, пшеницы, ржи, овса, ячменя, рапса, сорго; мягкой древесины, например, Pinus sylvestris, Pinus radiate; твердой древесины, например, Salix spp. Eucalyptus spp.; клубней, например, свеклы, картофеля; круп, например, риса, пшеницы, ржи, овса, ячменя, рапса, сорго и кукурузы; макулатуры, фракций волокон, полученных при переработке биогаза, удобрений, остатков при получении пальмового масла, твердых бытовых отходов и т.п. Хотя эксперименты проводились лишь на нескольких из примеров, перечисленных выше, считается, что изобретение применимо ко всем примерам, так как главным образом проводят определение характеристик лигнина и площади поверхности.

Сырье лигноцеллюлозной биомассы, применяемое для получения композиции, предпочтительно получают из семейства, обычно называемого злаковыми. Семейство известно под названием мятликовые или злаковые класса Liliopsida (однодольные) цветковых растений. Растения указанного семейства обычно называют злаковыми или, для того, чтобы отличать их от других злаков, истинными злаковыми. Также включают бамбук. Существует примерно 600 родов и 9000-10000 или более видов злаковых (Kew Index of World Grass Species).

Мятликовые включают основные продовольственные злаковые и зерновые культуры, выращиваемые во всем мире, газонные и кормовые травы и бамбук. Мятликовые, как правило, имеют полые стебли, называемые соломиной, которые закупорены (сплошным образом) через интервалы, называемые узлами, участками, расположенными вдоль соломины, в которых растет листва. Листья злаковых обычно являются чередующимися, двухсторонними (в одной плоскости) или редко спиральными и имеют параллельное жилкование. Каждый лист разделяется на нижнее влагалище, которое охватывает стебель, и листовую пластинку, как правило, с цельным краем. Листовые пластинки большинства злаковых упрочнены кремнистыми фитолитами, что позволяет противостоять пасущимся животным. У некоторых злаковых (таких как серебряная трава) это делает края листовых пластинок достаточно острыми для пореза человеческой кожи. Мембранный отросток или бахрома из волосков, называемая лигулой, располагается на стыке между влагалищем и листовой пластинкой, предотвращая проникновение воды или насекомых во влагалище.

Листовые пластинки злаковых растут в основании листовых пластинок, а не из удлиненных кончиков стебля. Данное низкое расположение точки роста является ответной реакцией на влияние пасущихся животных и позволяет переносить регулярное поедание и косьбу без серьезного урона растению.

Цветки мятликовых имеют характерное расположение в колосках, каждый колосок имеет один или более цветков (колоски сгруппированы в соцветие метелки или колоса). Колоски состоят из двух (или иногда меньше) прицветников у основания, называемых чешуей, и одного или более цветков. Цветок состоит из цветка, окруженного двумя прицветниками, называемыми леммой (внешний) и палеа (внутренний). Цветки обычно являются гермафродитами (маис, однодомный, является исключением), и опыление почти всегда является анемофильным. Околоцветник представляет собой две пленки, называемые лодикулами, которые расширяются и сжимаются для расширения леммы и палеа; обычно их считают измененными чашелистиками.

Плод мятликовых представляет собой зерновку, в которой пленка семени плотно прилегает к стенке плода и, таким образом, не отделяется от него (как в зерне маиса).

Для злаковых существует три общих классификации по виду побегообразования; кустовые (также называемые дернистыми), столонообразующие и корневищные.

Преимущества злаковых заключаются частично в их морфологии и процессах роста и частично в их физиологическом разнообразии. Большинство злаковых делятся на две физиологические группы, усваивающие углерод по фотосинтезу типов С3 и С4. С4 злаковые характеризуются фотосинтезом, связанным со специализированной анатомической кранц-структурой листьев, что позволяет им адаптироваться к жаркому климату и атмосфере с низким содержанием углекислого газа.

С3 злаковые относятся к «злаковым холодного сезона», в то время как С4 злаковые считаются «злаковыми теплого сезона». Злаковые могут быть однолетними и многолетними. Примерами однолетних злаковых холодного сезона являются пшеница, рожь, мятлик луговой однолетний (мятлик однолетний, Poa annua и овес). Примерами многолетних злаковых холодного сезона являются ежа сборная (ежовник обыкновенный, Dactylis glomerata), овсяница (Festuca spp), мятлик луговой и райграс многолетний (Lolium perenne). Примерами однолетних злаковых теплого сезона являются кукуруза, суданская трава и просо африканское. Примерами многолетних злаковых теплого сезона являются бородач, индийская трава, бермудская трава и просо прутьевидное.

Согласно одной из классификаций семейство злаковых насчитывает двенадцать подсемейств: это 1) anomochlooideae, небольшая группа широколиственных злаковых, включающая два рода (Anomochloa, Streptochaeta); 2) Pharoideae, небольшая группа злаковых, включающая три рода, в том числе Pharus и Leptaspis; 3) Puelioideae, небольшая группа, включающая африканский род Puelia; 4) Pooideae, которое включает пшеницу, ячмень, овес, костер (Bronnus) и вейник (Calamagrostis); 5) Bambusoideae, которое включает бамбук; 6) Ehrhartoideae, которое включает рис и дикий рис; 7) Arundinoideae, которое включает арундо тростниковый и тростник обыкновенный; 8) Centothecoideae, небольшое подсемейство из 11 родов, которое иногда включают в Panicoideae; 9) Chloridoideae, включающее полевичку (Eragrostis, примерно 350 видов, включая тэфф), спороболюс (Sporobolus, примерно 160 видов), просо пальчатое (Eleusine coracana (L.) Gaertn.) и мюленбергию (Muhlenbergia, примерно 175 видов); 10) Panicoideae, включающее куриное просо, маис, сорго, сахарный тростник, большинство видов просо, фонио и бородатую траву; 11) Micrairoideae и 12) Danthoniodieae, включающее пампасную траву; и Роа, представляющий собой род, состоящий из примерно 500 видов злаковых, произрастающих в умеренных регионах обоих полушарий.

Сельскохозяйственные злаковые, выращиваемые ради съедобных семян, называют зерновыми. Тремя наиболее распространенными зерновыми являются рис, пшеница и маис (кукуруза). 70% всех культур составляют злаковые.

Сахарный тростник является основным источником производства сахара. Злаковые применяют в строительстве. Строительные леса из бамбука способны выдержать тайфун, приводящий в разрушению строительных лесов из стали. Более крупный бамбук и арундо донакс имеют крепкие стебли, которые можно применять аналогично лесоматериалу, а корни злаковых укрепляют дерн домов, сделанных из дерна. Арундо применяют при производстве корпусов духовых инструментов, а бамбук задействован при многочисленных применениях.

Другим встречающимся в природе источником лигноцеллюлозной биомассы могут являться древесные растения или деревья. Древесное растение представляет собой растение, использующее древесину в качестве структурной ткани. Они обычно являются многолетними растениями, чьи стебли и крупные корни усилены древесиной, сопряженной с сосудистой тканью. Главный стебель, крупные ветви и корни этих растений обычно покрыты слоем загустевшей коры. Древесные растения обычно представляют собой деревья, кустарники или лианы. Древесина является структурной клеточной основой, позволяющей древесным растениям расти поверх сердцевины из года в год, что делает некоторые из древесных растений самыми крупными и высокими растениями.

Указанные растения нуждаются в сосудистой системе для транспортировки воды и питательных веществ от корней к листьям (ксилема) и для транспортировки Сахаров от листьев к остальным частям растения (флоэма). Существует два вида ксилемы: первичная, образующаяся в процессе первичного роста из прокамбия, и вторичная ксилема, образующаяся в процессе вторичного роста из сосудистого камбия.

То, что обычно называют «древесиной», представляет собой вторичную ксилему таких растений.

Две основных группы, в которых можно найти вторичную ксилему:

1) хвойные (Coniferae): существует примерно шестьсот видов хвойных. Все виды имеют вторичную ксилему, которая является относительно одинаковой для всех представителей группы. Многие хвойные вырастают в высокие деревья: вторичная ксилема таких деревьев называется мягкой древесиной.

2) покрытосеменные (Angiospermae): существует от четверти миллиона до четырехсот тысяч видов покрытосеменных. В указанной группе вторичную ксилему не содержат однодольные (например, Роасеае). Большинство не однодольных покрытосеменных вырастают в деревья, и вторичная ксилема таких деревьев называется твердой древесиной.

Термин мягкая древесина, подходящая для применения в указанном способе, используется для описания древесины, полученной из деревьев, относящихся к голосеменным. Голосеменные представляют собой растения с непокрытыми семенами, не заключенными в завязи. Такие семенные «плоды» считаются более примитивными по сравнению с твердыми породами древесины. Деверья мягких пород обычно являются вечнозелеными, имеют шишки и иголки или чешуйки в качестве листьев. Они включают хвойные породы, например, сосны, ели, пихты и кедры. Твердость древесины разных хвойных пород различается.

Термин твердая древесина, подходящая для применения в указанном способе, используется для описания древесины, полученной из деревьев, относящихся к семейству покрытосеменных. Покрытосеменные представляют собой растения с семяпочками, для защиты заключенными в завязи. При оплодотворении эти семяпочки развиваются в семена. Деверья твердых пород обычно являются широколиственными; в умеренных и северных широтах они в основном листопадные, а в тропиках и субтропиках они в основном вечнозеленые. Их листья могут являться простыми (одиночные листовые пластинки) или могут представлять собой группу листиков, прикрепленных к черешку листа. Несмотря на изменчивость формы все листья деревьев твердых пород имеют четкую сеть мелких сосудов. Деверья твердых пород включают, например, осину, березу, вишню, клен, дуб и тик.

Таким образом, предпочтительная встречающаяся в природе лигноцеллюлозная биомасса может быть выбрана из группы, состоящей из злаковых и деревьев. Другая предпочтительная встречающаяся в природе лигноцеллюлозная биомасса может быть выбрана из группы, состоящей из растений, относящихся к хвойным, покрытосеменным, мятликовым и семействам. Другая предпочтительная встречающаяся в природе лигноцеллюлозная биомасса может представлять собой биомассу, содержащую по меньшей мере 10% целлюлозы по массе сухого вещества, более предпочтительно по меньшей мере 5% целлюлозы по массе сухого вещества.

Углевод(ы) согласно настоящему изобретению выбран(ы) из группы углеводов, основанных на мономерах глюкозы, ксилозы и маннозы, и смесей указанных соединений.

Сырье, содержащее лигнин, может представлять собой встречающуюся в природе лигноцеллюлозную биомассу в форме мелких частиц или дополнительно обработанную биомассу. Один из способов получения сырья, содержащего лигнин, включает следующие стадии.

ПРЕДПОЧТИТЕЛЬНАЯ ПРЕДВАРИТЕЛЬНАЯ ОБРАБОТКА

Предположительно предварительная обработка сырья является решением проблемы обработки нерастворимого твердого сырья, содержащего лигнин или полисахариды, в герметичной среде. Согласно патенту США №2011/0312051 обработка по размеру, измельчение, сушка, горячая каталитическая обработка и комбинации указанных способов являются подходящими способами предварительной обработки сырья для облегчения непрерывной транспортировки сырья. Без предоставления экспериментальных доказательств в патенте США №2011/0312051 утверждается, что гидролиз полисахаридов слабой кислотой, каталитическое гидрирование полисахаридов и ферментативный гидролиз полисахаридов подходят для получения сырья, пригодного для транспортировки. В патенте США №2011/0312051 также утверждается, что обработка горячей водой, обработка паром, термическая обработка, химическая обработка, биологическая обработка и каталитическая обработка могут приводить к получению полисахаридов меньшей молекулярной массы и деполимеризации лигнинов, что облегчает транспортировку по сравнению с необработанными соединениями. Хотя это может помочь при транспортировке, в патенте не содержится описания или объяснения того, как поместить под давление жидкую суспензию твердого вещества, полученную в результате предварительной обработки. Как было установлено авторами изобретения, обычные способы и обычные системы, применяемые для помещения суспензии под давление, не подходят в случае применения предварительно обработанной лигноцеллюлозной биомассы.

В интегрированных производственных операциях второго поколения предварительную обработку обычно применяют для обеспечения того, чтобы структура лигноцеллюлозы становилась более доступной для катализаторов, таких как ферменты, и в то же время концентрации вредных ингибирующих побочных продуктов, таких как уксусная кислота, фурфурол и гидроксиметилфурфурол, оставались на низком уровне. Существует несколько стратегий достижения повышенной доступности, многие из которых еще могут быть разработаны.

Применяемые в настоящее время стратегии предварительной обработки подразумевают воздействие на лигноцеллюлозную биомассу температурами 110-250°C в течение 1-60 мин., например:

Экстрагирование горячей водой

Многоступенчатый гидролиз разбавленной кислотой, при котором растворенный материал удаляют до образования ингибирующих веществ

Гидролиз разбавленной кислотой при относительно низкой жесткости условий

Щелочное оксидирование во влажной среде

Обработка паром.

Предпочтительная предварительная обработка встречающейся в природе лигноцеллюлозной биомассы включает замачивание сырья встречающейся в природе лигноцеллюлозной биомасс