Способ превращения углеводородов

Иллюстрации

Показать всеИзобретение относится к способу превращения углеводородов, включающему следующие стадии: (а) обеспечение первой смеси, включающей ≥0,5 мас.% углеводорода и ≥4,0 мас.ч./млн меркаптана, в расчете на массу первой смеси; и (б) воздействие на первую смесь температуры ≥1,20×103°С в первой зоне при условиях пиролиза с целью превращения по меньшей мере части углеводорода и ≥90,0 мас.% меркаптана, содержащегося в первой смеси, в расчете на массу меркаптана в первой смеси, с получением второй смеси, которая включает ≥1,0 мас.% С2ненасыщенных углеводородов, ≤20,0 мас.% СОх, причем х составляет 1 или 2, и ≤1,0 мас.ч./млн тиофена, в расчете на массу второй смеси. Также изобретение относится к способу превращения метана и способу обработки природного газа. Использование предлагаемого изобретения позволяет использовать меньше стадий удаления серосодержащих соединений. 3 н. и 20 з.п. ф-лы, 2 пр., 5 ил.

Реферат

Перекрестная ссылка на связанные заявки

Настоящая заявка заявляет приоритет предварительной заявки US 61/504611, поданной 5 июля 2011 г.; заявки EP 11180674.1, поданной 9 сентября 2011 г.; предварительной заявки US 61/434417, поданной 19 января 2011 г.; предварительной заявки US 61/434409, поданной 19 января 2011 г.; предварительной заявки US 61/434413, поданной 19 января 2011 г.; предварительной заявки US 61/434410, поданной 19 января 2011 г.; предварительной заявки US 61/434411, поданной 19 января 2011 г.; предварительной заявки US 61/434415, поданной 19 января 2011 г.; предварительной заявки US 61/434419, поданной 19 января 2011 г.; предварительной заявки US 61/500999, поданной 3 мая 2011 г.; и предварительной заявки US 61/500854, поданной 24 июня 2011 г., содержание каждой из которых включено в настоящее описание в качестве ссылки во всей полноте.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способам превращения смеси углеводорода и серосодержащих молекул, например меркаптана, в продукты, включающие ацетилен, этилен, а также сероводород, к способам, использующим полученные при конверсии ацетилен и этилен, и к оборудованию, подходящему для осуществления таких способов.

Предпосылки создания изобретения

Насыщенные углеводороды можно превращать в ненасыщенные продукты, например ацетилен и/или этилен, по реакциям пиролиза. Одну из таких реакций пиролиза, паровой крекинг, можно применять для получения ацетилена и этилена из смесей углеводородов, имеющих относительно широкое распределение молекулярных масс, например, из смесей, включающих углеводороды, содержащие от примерно 2 до примерно 20 атомов углерода (например, этана, нафты, дизельной фракции, газойля и т.д.). Для получения ацетилена и этилена из метана можно применять повышенные температуры пиролиза, например температуры не менее 1200°C.

Материалы, которые служат источниками углеводородов, например сырая нефть или природный газ, обычно содержат значительное количество гетероатомных компонентов, например, в виде серосодержащих, кислородсодержащих и азотсодержащих молекул. В обычных процессах пиролиза их удаляют из смеси выше по потоку от места проведения пиролиза, чтобы предотвратить загрязнение углеводородного продукта. Такое удаление бывает трудно осуществить, конкретно в случае серосодержащих молекул, когда они присутствуют в относительно высокой концентрации. Некоторые из трудностей, связанных с удалением серосодержащих молекул выше по потоку от места проведения пиролиза, возникают в результате широкого распределения молекулярных масс таких молекул, характеристик химической связи в них, температур кипения при атмосферном давлении и т.д.

Для источников жидких углеводородов, содержащих как сероводород, так и меркаптан, обычно требуется два процесса разделения: первое разделение предназначено для удаления сероводорода, например, путем отпаривания; а второе разделение предназначено для удаления меркаптанов, например, экстракцией щелочами. Для источников углеводородов в паровой фазе обычно применяют аминовый контактор с целью удаления сероводорода, а меркаптан удаляют щелочной экстракцией. Существует потребность в улучшенных способах пиролиза, включающих меньше стадий удаления серосодержащих соединений, конкретно для процессов, которые достаточно гибкие для того, чтобы устройства удаления серы можно было располагать или выше по потоку, или ниже по потоку от процесса пиролиза.

Краткое изложение сущности изобретения

Настоящее изобретение относится к способу обработки природного газа, включающему (а) обеспечение первой смеси, включающей ≥90,0 мас.% природного газа, природный газ включает ≥1,0 мас.% метана, ≥1,0 мас.част./млн сероводорода и ≥4,0 мас.част./млн меркаптана, в расчете на массу природного газа; (б) воздействие на первую смесь условий термического пиролиза при температуре, достаточной для превращения (1) ≥10,0 мас.% метана из первой смеси в ненасыщенный углеводород и молекулярный водород, в расчете на массу метана в первой смеси; и (2) ≥90,0 мас.% меркаптана в первой смеси в не меркаптановую, не тиофеновую серу, в расчете на массу первой смеси, с получением второй смеси, включающей ≥1,0 мас.част./млн сероводорода и ≥1,0 мас.% C2 ненасыщенных соединений, в расчете на массу второй смеси; и (в) выделение по меньшей мере части сероводорода из второй смеси; причем природный газ подают в первую смесь без применения промежуточных стадий удаления меркаптана.

В другом предпочтительном варианте изобретение относится к способу превращения метана, включающему (а) обеспечение первой смеси, включающей ≥90 мас.% метана и ≥4,0 мас.част./млн меркаптана, в расчете на массу первой смеси; и (б) воздействие на первую смесь условий термического пиролиза при температуре, достаточной для превращения (1) ≥10,0 мас.% метана из первой смеси в ненасыщенный углеводород, в расчете на массу метана в первой смеси; и (2) ≥90,0 мас.% меркаптана в первой смеси в не меркаптановые, не тиофеновые соединения серы, в расчете на массу первой смеси, с получением второй смеси, включающей ≥1,0 мас.% C2ненасыщенных соединений, в расчете на массу второй смеси.

В еще одном предпочтительном варианте изобретение относится к способу превращения углеводородов, включающему (а) обеспечение первой смеси, включающей ≥0,5 мас.% углеводорода и ≥4,0 мас.част./млн меркаптана, в расчете на массу первой смеси; и (б) доведение первой смеси до температуры ≥1,20×103°C в первой зоне при условиях пиролиза с целью превращения по меньшей мере части углеводорода и ≥90,0 мас.% меркаптана, содержащегося в первой смеси, в расчете на массу меркаптана в первой смеси, с получением второй смеси, включающей ≥1,0 мас.% C2ненасыщенных соединений, ≤20,0 мас.% COx, где x составляет 1 или 2, и ≤1,0 мас.част./млн тиофена, в расчете на массу второй смеси.

Краткое описание чертежей

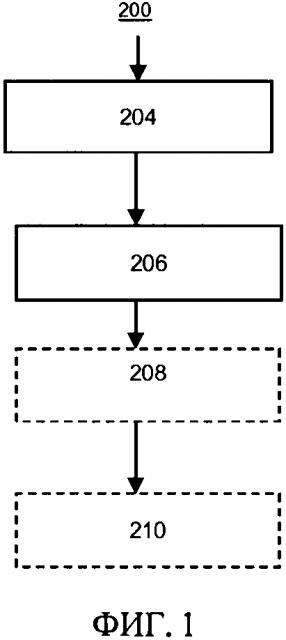

На фиг.1 схематически представлены предпочтительные варианты изобретения, относящегося к термическому пиролизу первой смеси, включающей углеводород и меркаптан. Необязательно протекающие стадии способа представлены прямоугольниками, нарисованными пунктирной линией.

На фиг.2А схематически представлен предпочтительный вариант изобретения, в котором применяют реактор пиролиза с противотоком.

На фиг.2Б схематически представлена одна из конфигураций реактора пиролиза.

На фиг.3А и 3Б схематически представлен профиль температуры в реакторе пиролиза.

Подробное описание предпочтительных вариантов

Изобретение относится к превращению смесей, включающих углеводород и ≥4,0 мас.част./млн меркаптана, в расчете на массу смеси. Было найдено, что доведение такой смеси до температуры ≥1200°C (это значение в настоящем описании означает 1,20×103°C, т.е. включает по три значащие цифры) в условиях пиролиза приводит к превращению (1) по меньшей мере части углеводорода, содержащегося в смеси, в ненасыщенный углеводород, и (2) ≥90,0 мас.% меркаптана, содержащегося в смеси, например, в сероводород и метан, без получения существенного количества тиофена или COx, в этой формуле x≥1,0, например x составляет 1 или 2. Это открытие приводит к значительному упрощению обработки углеводородных смесей, включающих меркаптан. В обычном процессе пиролиза применяют разделение первого потока с целью удаления сероводорода и разделение по меньшей мере одного дополнительного потока с целью удаления меркаптана, причем первое и второе разделение осуществляют выше по потоку от места проведения пиролиза. Способ по настоящему изобретению более эффективен, а именно в нем применяют одну стадию удаления серы (стадию удаления сероводорода), расположенную ниже по потоку от высокотемпературного термического пиролиза, вместо двух стадий удаления серы, расположенных выше по потоку от стадии пиролиза, одна из этих стадий предназначена для удаления сероводорода, а вторая стадия предназначена для удаления меркаптана. В отличие от парциального окисления, в котором в качестве реагента применяют кислород, способ по настоящему изобретению не требует введения дополнительных гетероатомов (например, азота и/или кислорода), которые в ином случае необходимо было бы отделять от ненасыщенных углеводородных продуктов ниже по потоку от стадии пиролиза.

Способ в общем включает доведение первой смеси до температуры ≥1,20×103°C в условиях термического пиролиза, первая смесь включает насыщенный углеводород и ≥4,0 мас.част./млн меркаптана, в расчете на массу первой смеси. При термическом пиролизе первая смесь превращается во вторую смесь, включающую C2ненасыщенные соединения и не меркаптановые, не тиофеновые соединения серы, например сероводород.

В предпочтительных вариантах, в которых энтальпия второй смеси выше по сравнению с энтальпией первой смеси, процесс получения второй смеси из первой смеси может включать отвод тепла из первой зоны, например, от компонентов, содержащихся в реакторе. Необязательно по меньшей мере часть отведенного тепла образуется при парциальном или полном окислении (например, сжигании) по меньшей мере части четвертой смеси, включающей способные к окислению атомы и молекулы (например, CO, водород, углеводороды и т.д.), окисление протекает во второй зоне, которая по меньшей мере частично совпадает с первой зоной. Пятая смесь, получаемая из четвертой смеси и включающая, например, продукты, полученные при окислении по меньшей мере части четвертой смеси, можно отводить из второй зоны.

Способ может дополнительно включать облагораживание второй смеси путем удаления по меньшей мере части сероводорода, содержащегося в ней, например, путем экстракции, абсорбции, адсорбции, отпаривания и т.д. Например, способ может включать получение из второй смеси третьей смеси, причем (а) вторая смесь включает ненасыщенный углеводород, молекулярный водород и ≥6,0 мас.част./млн сероводорода, в расчете на массу второй смеси; и (б) третья смесь включает ненасыщенный углеводород, молекулярный водород и <1,0 мас.част./млн сероводорода, в расчете на массу третьей смеси.

Способ может дополнительно включать превращение по меньшей мере части ацетилена, содержащегося в третьей смеси, с получением первого продукта, включающего, например, этилен. Например, превращение может представлять собой каталитическое превращение, которое осуществляют по меньшей мере частично в паровой или жидкой фазе, а катализатор включает по меньшей мере один элемент, выбранный из группы VIII Периодической таблицы. В одном из предпочтительных вариантов способ дополнительно включает полимеризацию по меньшей мере части продукта.

Для целей описания и приложенной формулы изобретения определены следующие выражения. Выражение «углеводород» означает молекулы (и смеси молекул), включающие атомы углерода и атомы водорода, необязательно включающие другие атомы (гетероатомы), например кислород, серу и азот, причем атомы углерода и водорода совместно составляют ≥75% атомов, присутствующих в молекуле или смеси молекул. Выражение «оксигенат» означает молекулы, которые содержат по меньшей мере один атом кислорода, но не включает углеводороды, например, оксигенатами являются H2O, CO, CO2 и т.д. Выражение «молекулярный водород» означает H2. Выражение «молекулярный кислород» означает O2.

Выражение «Периодическая таблица элементов» означает периодическую таблицу элементов, представленную на форзаце The Merck Index, 12е издание, Merck & Co., Inc., 1996.

Выражения «превращение», «конверсия», «превращать» и т.д. по отношению к процессам пиролиза включают, например, любые процессы разложения молекул, крекинга, разрыва связей, преобразования молекул, включая углеводороды, оксигенаты и т.д., под воздействием по меньшей мере тепла пиролиза. По отношению к не пиролитическим процессам, которые по меньшей мере частично являются каталитическими, выражение «превращение» включает, например, гидрообработку (например, гидрирование, гидрообработку и т.д.), гидроформилирование, каталитическое разделение и т.д.

Выражения «пиролиз» и «химия пиролиза» означают эндотермическую реакцию, которая протекает при температуре, достаточной для термического разрыва связей C-C или C-H, необязательно с помощью катализатора, например превращение углеводородов в ненасыщенные соединения, например этилен и ацетилен.

Выражение «реактор пиролиза», как оно применяется в настоящем описании, означает реактор или комбинацию, или систему реакторов для превращения углеводородов, по меньшей мере, в процессе пиролиза. Реактор пиролиза необязательно включает один или более реакторов и/или связанное с ними оборудование и линии. Выражение «реактор пиролиза» охватывает, например, комбинацию и систему первого и второго реакторов пиролиза, описанную в патенте US 7943808. В отношении реакторов пиролиза выражение «время пребывания в реакторе» означает средний временной интервал, за который не реагирующие (которые не подвергаются превращению в процессе пиролиза) молекулы (например, He, N2, Ar), имеющие молекулярную массу в интервале от 4 до 40, проходят через зону пиролиза в реакторе пиролиза. Выражение «стадия пиролиза» означает по меньшей мере один реактор пиролиза, и необязательно означает подачу одного или более потоков сырья в реактор и/или выгрузку одного или более продуктов из реактора. По отношению к реакторам выражение «зона» означает место внутри реактора, например, конкретный объем внутри реактора, конкретный объем между двумя реакторами и/или комбинацию различных не связанных между собой объемов в одном или более реакторов. Выражение «зона пиролиза» означает зону осуществления пиролиза. Выражение «термический пиролиз» означает, что <50,0% тепла, затрачиваемого в процессе пиролиза, обеспечивается из следующих источников: (а) экзотермическая реакция между компонентами сырья пиролиза, например экзотермическая реакция окислителя с углеводородом и/или водородом, содержащимся в сырье пиролиза, и/или (б) контактирование сырья пиролиза с газообразными и/или жидкими продуктами сжигания с целью подогрева сырья пиролиза. Например, при термическом пиролизе ≥50,0% тепла, использованного в пиролизе, обеспечивается путем теплопереноса от компонентов реактора, например, твердых поверхностей, связанных с реактором пиролиза; необязательно ≥80,0 или ≥90,0% тепла, используемого в пиролизе, обеспечивается за счет такого теплопереноса. Выражение «реактор термического пиролиза» означает реактор пиролиза, в котором ≥50,0% тепла, применяемого при пиролизе, обеспечивается за счет теплопереноса от компонентов реактора, например, твердых поверхностей, связанных с реактором, например трубками или материалами слоя; необязательно ≥80,0 или ≥90,0% тепла, используемого при пиролизе, обеспечивается за счет такого теплопереноса. Необязательно экзотермическое окисление, например сжигание, протекает в реакторе термического пиролиза.

Выражение «очень жесткие» по отношению к пиролизу сырья пиролиза, например, первой смеси, означает условия пиролиза, приводящие к превращению смеси с получением продукта, в котором содержание ацетилена составляет ≥10,0 мас.%, в расчете на массу углеводородов в сырье пиролиза. Рабочие условия для реактора термического пиролиза можно охарактеризовать пороговой температурой, которая отделяет относительно мягкие условия работы в реакторах термического пиролиза от очень жестких рабочих условий. Пороговую температуру определяют как наименьшую температуру, при которой сырье, подаваемое в реактор, может реагировать при времени пребывания в реакторе ≤0,1 с, с получением по меньшей мере 10,0 мас.% ацетилена в расчете на содержание углеводородов в смеси при заданных рабочих условиях процесса. Высокожесткие рабочие условия в реакторе термического пиролиза можно охарактеризовать на основании пиковых температур газа пиролиза, которые выше по сравнению с пороговой температурой. Реактор с относительно мягкими условиями пиролиза можно охарактеризовать на основании температуры газа пиролиза, которая меньше по сравнению с пороговой температурой, и никакие температуры газа пиролиза не превышают пороговую температуру. Например, для термического превращения метанового сырья при давлении 14,7 фунт./кв.дюйм (отн.) (101 кПа) и при молярном отношении молекулярного водорода к метану, составляющем 2:1, пороговая температура для этого процесса составляет примерно 1274°C. При температурах, равных или превышающих 1274°C, выходы ацетилена могут превышать 10,0 мас.% от метана в сырье в течение периодов времени продолжительностью ≤0,1 с. Напротив, при температурах ниже 1274°C не существует периодов продолжительностью менее 0,1 с, для которых выходы ацетилена достигают 10,0 мас.% в расчете на метан.

Выражение «пиковая температура газа пиролиза» означает максимальную температуру, достигаемую в объеме потока газов пиролиза по мере их прохождения через реактор пиролиза (например, зона крекинга или излучающая зона). Лица, квалифицированные в данной области техники, оценят, что температуры в непосредственной близости от перегородки могут быть выше и могут в некотором бесконечно малом слое в действительности приближаться к температуре перегородки. Однако в настоящем описании выражение «температура пиролиза» должно означать температуру в объеме газа, то есть температуру, которую следует измерять с помощью устройства (например, термопары), которое не контактирует с перегородкой. Например, если газ проходит через трубчатые отверстия в реакторе термического пиролиза, температуру газа в объеме можно рассматривать как среднюю температуру для всех поперечных сечений трубки, а пиковой температурой газа пиролиза можно считать наибольшую среднюю температуру в поперечном сечении потока газов пиролиза.

Вторую смесь обычно получают термическим пиролизом первой смеси, причем первую смесь получают из одного или более сырьевых материалов. Выражение «сырьевые материалы» означает источники сырья, включающие углеводород. Примеры сырьевых материалов включают углеводороды, включающие один или более потоков, полученных из нефти; синтез-газ (смесь, включающая монооксид углерода и водород), метан; содержащие метан потоки, например, метан из угольных пластов, биогаз, попутный газ, природный газ и смеси или компоненты перечисленного; синтетические тяжелые остатки; сланцевые нефти; или потоки углеводородов, полученные из растений или тканей животных. Подходящие источники углеводородных материалов включают описанные в патентах US 7943808 и 7544852, которые включены в настоящее описание в качестве ссылки во всей полноте.

Необязательно одна или более смесей и/или сырьевых материалов включает атомы водорода. Выражение «содержание водорода» в смеси или сырьевом материале означает содержание атомарного водорода, который образует ковалентные связи с атомами углерода и/или гетероатомами, и не включает молекулярный водород (H2), содержащийся в смеси (или сырьевом материале), содержание водорода выражают в массовых процентах в расчете на массу углеводородов в смеси (или сырьевом материале). Не обязательно одна или более смесей и/или сырьевых материалов содержит нелетучие компоненты. Выражение «нелетучие компоненты» означает молекулы и смеси молекул, имеющие номинальную температуру кипения при атмосферном давлении не менее 570,0°C, например термостойкие оксигенаты, термостойкие углеводороды, металлы, минералы и т.д. Стандартные методики Американского общества испытаний и материалов (ASTM) можно применять для определения номинальных температур кипения при атмосферном давлении (ASTM метод 1078) и содержания и свойств таких нелетучих компонентов, например методы ASTM D-6560, D-7061, D-189, D-482, D-524 и D-2415. Нелетучие компоненты, которые можно подвергать сжиганию, называют «сжигаемыми нелетучими компонентами». Выражение «нелетучие компоненты» охватывает, например, кокс, золу, сажу, остатки, металлы, минералы, золообразующие асфальтены, деготь и т.д., включая те, которые образуются, например, во время или после окисления (например, сжигания или парциального окисления) и/или пиролиза, включая те, которые могут оставаться в качестве остатка или отложения в зоне реакции. Необязательно одна или более смесей и/или сырьевых материалов включает C3+. Выражение «C3+» означает молекулы, содержащие по меньшей мере три атома углерода, включая, например, кокс и сажу, если эти продукты выходят из реактора или остаются внутри реактора пиролиза. Выражение «выходящий из реактора поток» означает продукты пиролиза, выходящие из реактора. Выходящий из реактора поток включает C2ненасыщенные вещества, причем выражение «C2ненасыщенные вещества» означает углеводороды, содержащие два атома углерода и два или четыре атома водорода.

Далее будут более подробно описаны подходящие условия реакции; первая, вторая, третья, четвертая и пятая смеси, а также соответствующие продукты и побочные продукты. Хотя приведенные далее предпочтительные варианты описаны в отношении реакций высокотемпературного термического пиролиза, изобретение ими не ограничивается, и настоящее описание не означает исключения других предпочтительных вариантов, входящих в более широкую сферу действия настоящего изобретения.

1. Первая смесь

Первая смесь включает углеводороды и ≥4,0 мас.част./млн меркаптана, в расчете на массу первой смеси. Необязательно первая смесь дополнительно включает одно или более из перечисленных веществ: сероводород, молекулярный водород или разбавитель. Тип углеводорода не является критически важным; например, углеводород может даже включать нелетучие углеводороды, включая те, которые не находятся в газовой фазе при температуре, давлении и условиях в отношении состава, существующих на входе в реактор пиролиза. Первая смесь может включать, например, ≥2,0 мас.% углеводорода, например, ≥90,0 мас.% метана, в расчете на массу первой смеси.

Первая смесь может быть получена из одного или более сырьевых материалов, как определено в предшествующем разделе. Необязательно содержание, например, водорода в сырьевом материале находится в интервале от 6,0 до 25,0 мас.%, от 8,0 до 20,0 мас.% (например, не природный газ), или от 20,0 до 25,0 мас.% (например, природный газ). Необязательно атомное отношение водорода (все атомы водорода в первой смеси, независимо от того, находятся ли они в атомной или молекулярной форме) к углероду (все атомы углерода в первой смеси, независимо от того, находятся ли они в атомной или молекулярной форме) находится в интервале от 1,0 до 15,0, например, в интервале от 4,0 до 8,0. В одном из предпочтительных вариантов по меньшей мере 15,0 мас.% молекулярного водорода в составе первой смеси, в расчете на массу первой смеси, получено из второй смеси.

Необязательно первая смесь дополнительно включает разбавитель, например ≥1,0 мас.% разбавителя, в расчете на массу первой смеси. Подходящие разбавители (которые могут представлять собой смесь разбавителей) включают одно или более из следующих веществ: азот (N2), оксигенаты, амины, смеси аминов, нелетучие вещества не углеводородной природы (способные к сжиганию или не способные к нему), включая термостойкие неорганические вещества, например термостойкие оксигенаты, инертные газы (включая смеси инертных газов) и т.д. В одном из предпочтительных вариантов общее содержание негорючих нелетучих компонентов (например, золы; ASTM D-189) в первой смеси из всех источников составляет ≤2,0 частей на миллион по массе (мас.част./млн), в расчете на массу первой смеси, например, ≤1,0 мас.част./млн. Необязательно общее содержание горючих нелетучих компонентов (например, смолы, асфальтенов, ASTM D-6560) в первой смеси из всех источников составляет ≤5 мас.% в расчете на массу углеводородов в первой смеси, например, ≤1,0 мас.%, например, ≤100,0 мас.част./млн или ≤10,0 мас.част./млн.

В одном или более предпочтительных вариантов первая смесь содержит ≥0,5 мас.% углеводородов, например, от примерно 1,0 до примерно 95,0 мас.%, например, от примерно 25,0 до примерно 85,0 мас.%, и ≥4,0 мас.част./млн меркаптана, или ≥10,0 мас.част./млн, или ≥50 мас.част./млн, например, в интервале от 5,0 до 1,0×105 мас.част./млн, например, от 10,0 до 5,0×103 мас.част./млн; массовые проценты указаны в расчете на массу первой смеси. Первая смесь может включать ≥10,0 мас.част./млн метилмеркаптана, в расчете на массу первой смеси. Необязательно первая смесь дополнительно включает по меньшей мере одно из перечисленных веществ: ≥1,0 мас.част./млн сероводорода, или ≥10,0 мас.част./млн, или ≥50,0 мас.част./млн, например, в интервале от 2,0 до 1,0×105 мас.част./млн, например, от 10,0 до 5,0×103 мас.част./млн; ≥0,1 мас.% молекулярного водорода, например, в интервале от 0,5 до 35,0 мас.%, например, от 1,0 до 25,0 мас.%; и ≥0,01 мас.% разбавителя, например, в интервале от 0,5 до 50,0 мас.%, например, от 1,0 до 10,0 мас.%, в расчете на массу первой смеси. Необязательно углеводороды в первой смеси включают ≥75,0 мас.% метана, например, ≥90,0 мас.%, например, ≥99,0 мас.% метана, в расчете на массу углеводородов в первой смеси. Первая смесь включает ≤5,0 мас.% молекулярного кислорода, в расчете на массу первой смеси.

Углеводороды в первой смеси могут быть получены из природного газа (например, газа геологического происхождения). Необязательно первая смесь включает, по существу состоит из, или состоит из природного газа, например, когда первая смесь содержит ≥90,0 мас.% природного газа, в расчете на массу первой смеси. Например, первая смесь может включать облагороженный природный газ (например, природный газ, который был по меньшей мере частично подвергнут обессериванию и/или дегидратации). Кроме метана, природный газ обычно включает другие углеводороды (например, этан и другие алканы), обычно в количествах, которые меньше или равны содержанию метана в природном газе, на массовой основе. В конкретном предпочтительном варианте сырьевым материалом является природный газ, включающий метан, ≥5,0 мг/м3 сероводорода (стандарт GPA 2265:1968) и ≥4,0 мг/м3 меркаптана (стандарт GPA 2265:1968), в расчете на объем (в кубических метрах) природного газа. Необязательно природный газ включает ≥1,0 мас.% метана, в расчете на массу природного газа, например, ≥25,0 мас.%, например, ≥50,0 мас.%. Необязательно природный газ дополнительно включает одно или более из следующих веществ: молекулярный кислород в количестве от 0,01 до 5,0 мас.%, ≥4,0 мас.% молекулярного азота, или ≥1,0 мас.% диоксида углерода. Необязательно природный газ имеет показатель Вобла (стандарт ISO 6976:1995) в интервале от 35,0 до 60,0 МДж/м3, например, в интервале от 40,0 до 57,0 МДж/м3, например, от 45,0 до 55,0 МДж/м3. Необязательно природный газ имеет удельный вес (ASTM D3588) ≥0,555, например, в интервале от 0,56 до 1,5, например, от 0,57 до 0,7. Первая смесь на основе природного газа может включать, например, ≥20,0 мас.% метана, в расчете на массу первой смеси, например, в интервале от 20,0 до 99,0 мас.%, например, от 25,0 до 95,0 мас.%; ≥5,0 мг/м3 сероводорода (стандарт GPA 2265:1968); например, в интервале от 7,5 до 1,0×104 мг/м3, например, от 10,0 до 1,0×103 мг/м3, и ≥4,0 мг/м3 меркаптана (стандарт GPA 2265:1968), например, в интервале от 7,5 до 1,0×104 мг/м3, например, от 10,0 до 1,0×103 мг/м3; причем (1) содержание метана в массовых процентах рассчитано по отношению к массе первой смеси; и (2) содержание сероводорода и меркаптана рассчитано на количество кубических метров (м3) первой смеси при 20,0°C при давлении 1,0 бар.

2. Способ получения второй смеси

Вторую смесь получают, подвергая первую смесь воздействию температуры ≥1,20×103°C в условиях пиролиза, например в очень жестких условиях термического пиролиза. Способ схематически проиллюстрирован на фиг.1. Первую смесь получают из одного или более сырьевых материалов 200, сырьевые материалы необязательно подвергают облагораживанию на необязательной подготовительной стадии 204. Необязательную подготовительную стадию 204 можно применять с одной или более из перечисленных целей: (1) отделение от сырьевого материала одного или более из перечисленных компонентов: углеводородов, негорючих нелетучих компонентов, меркаптана, сероводорода, молекулярного водорода или разбавителя; (2) добавление к сырьевому материалу одного или более из следующих веществ: углеводород, молекулярный водород или разбавитель; (3) термическое облагораживание (например, коксование или висбрекинг) сырьевого материала; или (4) каталитическое облагораживание (например, гидрообработка) сырьевого материала и т.д. Если ее применяют в сочетании с одной или более целей с (2) по (4), добавляемые углеводороды, молекулярный водород или разбавитель можно получить, например, из источников, внешних по отношению к процессу, из побочных продуктов, отделенных от второй или пятой смесей, и т.д. Хотя стадия 204 может включать средства удаления сероводорода и/или меркаптана, это не является обязательным требованием. В одном из предпочтительных вариантов стадия 204 не включает средств удаления сероводорода и/или меркаптана.

Соответственно, способ сочетается с первой смесью, которая включает меркаптан и более широкий круг углеводородов (например, метан, углеводороды, содержащие значительно меньше водорода по сравнению с метаном, углеводороды с высокой молекулярной массой, ароматические углеводороды и т.д.), которые, согласно наблюдениям, не образуют конкретную вторую смесь, если их подвергнуть воздействию температуры ≤1,20×103°C в условиях термического пиролиза. Иными словами, преимуществом способа является возможность применять на стадии пиролиза 206 первую смесь, включающую широкий круг смесей углеводородов, даже без облагораживания на подготовительной стадии 204, с получением конкретной второй смеси.

Первую смесь можно подвергнуть воздействию температуры ≥1,20×103°C на стадии пиролиза 206, первая смесь включает углеводороды и ≥4,0 мас.част./млн меркаптана, в расчете на массу первой смеси. При пиролизе первой смеси получается вторая смесь, включающая ненасыщенный углеводород и молекулярный водород; причем ≥90,0 мас.%, например, ≥95,0 мас.%, например, ≥99,0 мас.% меркаптана, содержащегося в первой смеси, превращается в результате пиролиза в (1) углеводород и (2) не тиофеновые, не меркаптановые соединения серы во второй смеси. Было найдено, что при пиролизе ≥1,0 мас.% углеводородов, содержащихся в первой смеси (в расчете на массу углеводородов в первой смеси), например, ≥10,0 мас.%, превращается в ненасыщенные углеводороды, содержащиеся во второй смеси. Например, ≥10,0 мас.% метана, содержащегося в первой смеси, можно превратить в ненасыщенные углеводороды. Также было найдено, что воздействие таких условий на первую смесь приводит к тому, что содержание горючих нелетучих углеводородов (например, кокса) во второй смеси составляет от 5,0 до 40,0 мас.%, в расчете на массу второй смеси; обычно по меньшей мере часть этого кокса отлагается в виде остатка на стадии пиролиза. По меньшей мере часть остатка может быть окислена и отведена со стадии термического пиролиза во время регенерации. По меньшей мере часть тепла, полученного при таком окислении, можно применять, например, для проведения реакции термического пиролиза, предназначенной для получения второй смеси из первой смеси.

Подготовительная стадия 204 является необязательной. Иными словами, первая смесь может включать или состоит по существу из, или состоит из углеводородов, полученных непосредственно из сырьевых материалов 200, например природного газа, содержащего сероводород и меркаптан, необязательно без применения каких-либо промежуточных стадий процесса. После необязательной подготовительной стадии 204 первую смесь подают на стадию пиролиза 206, на которой смесь подвергается воздействию температуры ≥1,20×103°C в условиях термического пиролиза, например температуры ≥1,40×103°C при жестких условиях термического пиролиза, с целью превращения по меньшей мере части первой смеси во вторую смесь. По меньшей мере первую часть второй смеси, например часть, включающую C2ненасыщенные соединения, молекулярный водород и сероводород, удаляют со стадии пиролиза, например, на необязательную стадию облагораживания 208. Первая часть может включать, например, один или более углеводородов (например, насыщенные углеводороды и/или углеводороды, содержащие один или более гетероатомов), разбавитель, нелетучие компоненты, насыщенные углеводороды, сероводород, молекулярный водород и т.д. Обычно желательно подвергнуть часть второй смеси, отводимую со стадии 206, воздействию сниженной температуры (например, температуры ≤300°C, например, ≤200°C, например, ≤100°C), чтобы предотвратить повторное образование меркаптана по реакции между олефинами, содержащимися во второй смеси, и сероводородом. Такое охлаждение можно осуществить на стадии 208, при желании. Необязательно вторую часть отделяют от второй смеси, вторая часть включает, например, по меньшей мере часть нелетучих компонентов второй смеси. Например, вторая часть может включать ту часть второй смеси, которая не находится в паровой фазе на расположенном ниже по потоку конце реактора пиролиза на стадии 206. Необязательно вторая часть остается на стадии пиролиза (например, в реакторе пиролиза), как, например, кокс.

Далее стадия термического пиролиза 206 будет описана более подробно. Для применения на стадии 206 подходят обычные реакторы пиролиза, однако изобретение не ограничено применением таких реакторов. Подходящие реакторы включают, например, регенеративные реакторы с противотоком, описанные в патенте US 7943808, и реакторы термического пиролиза, описанные в патенте US 7491250; патентной заявке US 61/349 464; и публикациях патентных заявок 2007/0144940 и 2008/0142409, все они включены в настоящую заявку в качестве ссылки во всей полноте. Необязательно термический пиролиз проводят при жестких условиях термического пиролиза, например, при воздействии на первую смесь температуры в интервале от примерно 1,40×103°C до примерно 2,20×103°C, например, в интервале от примерно 1,45×103°C до примерно 1,80×103°C. В одном из предпочтительных вариантов, когда температура в реакторе относительно постоянна по длине зоны реакции, как это может быть в случае, когда реактор пиролиза представляет собой трубчатый реактор, нагреваемый горелкой, расположенной вблизи от внешней поверхности трубки, первая смесь достигает пиковой температуры газа пиролиза в интервале от примерно 1,50×103°C до примерно 1,675×103°C, например, в интервале от примерно 1,54×103°C до примерно 1,65×103°C. В предпочтительных вариантах, в которых температура в реакторе существенно изменяется по длине зоны реакции, как это может быть в регенеративном реакторе пиролиза с противотоком, первая смесь достигает пиковой температуры газов пиролиза при температуре в интервале от примерно 1,40×103°C до примерно 2,20×103°C, например, в интервале от примерно 1,45×103°C до примерно 1,80×103°C. Полагают, что, если первую смесь подвергнуть воздействию температуры ≥1,20×103°C с получением второй смеси, (1) ≥90,0 мас.% меркаптана, содержащегося в первой смеси (в расчете на массу первой смеси), превращается в углеводород и сероводород, и (2) ≤1,0 мас.% сероводорода, содержащегося во второй смеси (в расчете на массу сероводорода во второй смеси), соединяется с C2ненасыщенными компонентами второй смеси с получением меркаптана, при условии, что вторую смесь подвергают воздействию температуры ≥1,20×103°C. Если вторую смесь подвергают температуре <1,20×103°C, сероводород, содержащийся во второй смеси, может соединяться с C2ненасыщенными компонентами второй смеси, что приводит опять к образованию меркаптана (C2+меркаптана), скорость обратного образования меркаптана в первую очередь зависит от кинетики реакции. Воздействие на вторую смесь сниженной температуры (например, температуры ≤300°C, например, ≤200°C, например, ≤100°C) на стадии 206 или поблизости от нее может приводить к реакции ≤10,0 мас.%, например, ≤1,0 мас.%, например, ≤0,1 мас.% сероводорода, содержащегося во второй смеси, в расчете на массу сероводорода во второй смеси, с олефином, содержащимся во второй смеси (таким образом, снова образуется меркаптан).

В одном или более предпочтительных вариантах ≥25,0 мас.% (например, ≥50,0 мас.% или ≥75,0 мас.%) первой смеси достигает пиковой температуры газов пиролиза ≥1,40×103°C, например в интервале от примерно 1,50×103°C до примерно 1,675×103°C, в расчете на массу первой смеси. В предпочтительном варианте, в котором желательно каталитическим спо