Способ визиометрического анализа качества потока руды и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к устройствам и способам для визиометрического анализа качества руды в процессах обогащения полезных ископаемых. Способ визиометрического анализа качества потока руды включает освещение анализируемого участка руды в двух режимах и фиксацию изображений. При проведении визиометрического анализа минерального состава руды исследуемый участок руды освещают рассеянным световым потоком, частично сфокусированным на анализируемом участке. При осуществлении анализа крупности кусков руды анализируемый участок освещают близким к плоскопараллельному световым потоком, направленным к плоскости анализируемого участка руды под углом 40-50°. Устройство для визиометрического анализа качества потока руды включает корпус, закрепленные в нем источник освещения, основной и дополнительный отражатели и цифровую видеокамеру. Переключение между режимами измерения осуществляется с помощью контроллера. Технический результат изобретения заключается в повышении точности анализа минерального состава и параметров крупности руды. 2 н.п. ф-лы, 2 ил., 3 табл.

Реферат

В настоящее время применяются методы визиометрического анализа руды с применением современных компьютеров. Так, известен способ визиометрического анализа качества руды, включающий подготовку пробы руды, формирование зоны измерений в виде плоского участка пробы, освещение и фиксацию микроизображений сформированного плоского участка пробы в видимой области спектра, компьютерный анализ изображения с расчетом массовой доли, соотношения основных минеральных форм и крупности вкраплений [1].

Недостатком применяемых методов, в т.ч. описываемых в [1], является длительная пробоподготовка, делающая невозможным применение результатов исследований для оперативного управления технологическим процессом, а также недостаточная представительность пробы.

Наиболее близким по сущности является способ визиометрического анализа качества руды, включающий освещение и фиксацию изображений анализируемого плоского потока руды в видимой области спектра в зоне транспортировки или перегрузки руды, обработку изображений и расчет параметров качества руды [2].

Недостатком данного способа является невысокая точность измерений вследствие недостаточной информативности фиксируемых изображений, обусловленной в свою очередь избытком затененных участков.

Технический результат, на достижение которого направлено настоящее изобретение, заключается в повышении точности анализа минерального состава и параметров крупности руды, поступающей в процесс обогащения полезных ископаемых. Достижение поставленной цели обеспечивает уменьшение ошибки регулирования в используемых системах автоматизированного управления и обеспечивает повышение показателей обогащения руды.

Технический результат достигается тем, что в способе визиометрического анализа качества руды, включающем освещение и фиксацию изображений анализируемого плоского потока руды в видимой области спектра в зоне транспортировки или перегрузки руды, обработку изображений и расчет параметров качества руды, освещение руды и фиксация изображений осуществляются в двух чередующихся и отличающихся по характеру освещения режимах, причем первый режим предполагает освещение руды отраженным рассеянным световым потоком, частично сфокусированным на анализируемом участке руды, а второй режим предполагает освещение руды близким к плоскопараллельному световым потоком, направленным к плоскости анализируемого потока руды под углом 40-50°.

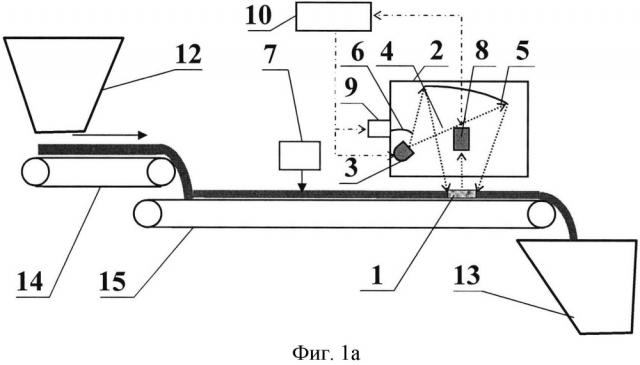

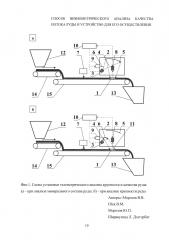

Для осуществления способа используется установка телеметрического анализа крупности и качества руды, изображенная на фиг.1а, б.

Установка телеметрического анализа качества руды включает размещенный над зоной измерений 1 корпус 2, в котором установлены источник света 3, формирующий световой поток 4. В зоне действия светового потока 4 установлены основной отражатель 5 и дополнительный отражатель 6. Снаружи корпуса 2 впереди относительно направления движения потока руды установлено приспособление для очистки поверхности руды 7, выполненное, например, в виде брызгал.

Над зоной измерений 1 установлена цифровая видеокамера 8. Отражатель 5 стационарно закреплен в корпусе 2 и выполнен в виде криволинейного зеркала, например, параболической формы, фокус которого лежит ниже зоны измерений 1, формирующего сужающийся в направлении зоны измерений 1 световой поток 4 (фиг.1а). Дополнительный отражатель 6 снабжен приводом 9 и установлен с возможностью линейного перемещения в зону светового потока 4. Дополнительный отражатель 6 выполнен в виде криволинейного зеркала, например параболической формы, формирующего отраженный наклонный световой поток 11 в зону измерений 1 под углом 40-50° к плоскости зоны измерений, близкий к плоскопараллельному (фиг.1б).

Источник света 3, привод 9 дополнительного отражателя 6, а также цифровая видеокамера 8 управляются по алгоритму, заложенному в контроллере 10.

Работа установки телеметрического анализа крупности и качества руды может осуществляться непосредственно в потоке средне или мелкодробленой руды, например в узле разгрузки дробилок мелкого дробления, включающем бункеры подачи и приема руды 12, 13, питатель 14 и конвейер 15. Зона измерений 1 при таком размещении установки расположена непосредственно в потоке руды, транспортируемой по конвейеру 15.

Способ реализуется следующим образом. Руда подается в зону измерений 1, расположенную под корпусом 2, где освещается от источника света 3 световым потоком 4, сформированным и направленным в зону измерений отражателем 5 (фиг.1а) или световым потоком 11, сформированным дополнительным отражателем 6 (фиг.1б). Предварительно руда обрабатывается потоком воды, сформированным приспособлением 7, очищающим поверхность кусков руды от шламов. Изображения руды в зоне измерений 1 фиксируются цифровой видеокамерой 8. При получении изображений поддерживается режим визиометрического анализа минерального состава (световой поток попадает в зону измерений 1, отражаясь от отражателя 5) и режим анализа крупности кусков (световой поток попадает в зону измерений 1, отражаясь от дополнительного отражателя 6). Переход от режима 1 к режиму 2 достигается путем линейного перемещения дополнительного отражателя 6 приводом 9. Источник света 3, привод дополнительного отражателя 9, а также цифровая видеокамера 8 управляются от контроллера 10. Цифровая видеокамера 8 передает оцифрованные изображения руды в контроллер 10. При работе установки реализуются два режима освещения. В первом режиме световой поток 4 от источника 3 при помощи отражателя 5, выполненного в виде параболического зеркала, формируется в световой поток, частично сфокусированный на анализируемом участке руды в зоне измерений 1. Это достигается формой отражателя 5 в виде параболического зеркала, фокус которого лежит ниже зоны измерений 1. При этом получаемое изображение характеризуется малой долей неинформативных (бликовых или теневых) участков руды, что увеличивает точность минерального анализа руды.

Во втором режиме световой поток от источника 3 при помощи дополнительного отражателя 6, выполненного в виде параболического зеркала, формируется поток излучения 11, близкий к плоскопараллельному и направленный под углом 40-50° к плоскости зоны измерений 1. При этом получаемое изображение характеризуется высокой контрастностью изображений, под которой понимается оконтуривание хорошо освещенных участков кусков руды теневыми участками, что позволяет более эффективно оценивать размер кусков руды с применением алгоритма фиксации частоты чередования освещенных и теневых участков.

Полученная контроллером 10 информация используется для оценки минерального состава руды и ее крупности. Результаты расчетов передаются в систему управления процессами дробления, где рассчитываются требуемые изменения величины разгрузочной щели дробилки, и в систему управления процессами флотации, где определяются параметры реагентного режима.

Установка может работать непосредственно в узле подачи исходного питания в мельницу. В этом случае исходная руда подается из бункера 12 в приемный бункер 13 питателем 14 и конвейером 15 через зону измерений 1.

Освещение руды в двух чередующихся и отличающихся по характеру освещения режимах обеспечивает решение задач измерения минерального состава и крупности руды в наилучших для достижения поставленной цели условия. Это обусловлено тем, что требуемое для более точного анализа рассеянное освещение не подходит для определения крупности руды с использованием алгоритма измерения частоты чередования участков различной освещенности. Напротив, пригодный для определения крупности руды режим максимальной «контрастности» изображения, достигаемый применением специального режима освещения, непригоден для решения задачи измерения минерального состава руды.

Формирование потока рассеянного излучения 4, сфокусированного в зоне измерений 1, обеспечивает получение изображений руды с равномерной освещенностью, снижающей долю участков, не несущих четкой информации о цветовых параметрах кусков руды (бликов и затенений) с 28 до 7,4%. Это достигается за счет того, что уменьшается интенсивность светового излучения, отраженного от плоской поверхности кусков руды, близко к перпендикулярному ориентированных к оси оптической системы видеокамеры 8. За счет снижения соотношения плоско-отраженного светового потока к рассеяно-отраженному более четко фиксируется спектр поглощения светового излучения минеральной поверхностью. Одновременно, получению более четкой информации о цветовых параметрах кусков руды способствует уменьшение доли участков поверхности кусков руды, на которые не попадает световое излучение, или угол между осью светового потока и плоскостью поверхности недостаточен для фиксации спектра поглощения.

Формирование от дополнительного отражателя 6 в зону измерений 1 близкого к плоскопараллельному светового потока 11 под углом 40-50° к плоскости зоны измерений 1 обеспечивает получение изображений руды с отчетливыми контурами отдельных кусков, что достигается благоприятным соотношением освещенных и теневых участков. Получение изображений руды с отчетливыми контурами отдельных кусков облегчает задачу оценки крупности кусков в потоке руды с использованием алгоритма чередования освещенных и затемненных участков на фотоизображениях.

Пример осуществления способа. Предложенная установка использовалась для поддержания оптимального режима дробления, измельчения и флотации медно-молибденовой руды на основании контроля ее минерального состава и крупности.

Исходная руда разгружалась из бункера среднедробленой руды, проходила стадию мелкого дробления, проверочного грохочения и направлялась в бункер мелкодробленой руды. Анализатор устанавливался на разгрузке дробилок мелкого дробления. Чередование освещения руды осуществляется в двух чередующихся и отличающихся по характеру освещения режимах, согласно описанному способу.

В процессе обработки входного сигнала информация о чередовании освещенных и теневых участков на изображении руды преобразовывалась в информацию о крупности кусков. Полученная информация использовалась для регулирования процессов дробления, например размера разгрузочной щели дробилки.

Для оценки погрешности измерений были проведены измерения крупности руды на одной пробе с использованием рассеянного освещения (прототип) и светового потока под углом 45°, близкого к плоскопараллельному (заявляемый способ). Результаты анализа выхода класса + 12 мм на пробе постоянного состава позволили сравнить точность измерений при использовании аналога и заявленного способа между собой и одновременно с точностью ситового анализа (табл.1).

| Таблица 1.Показатели точности анализа выхода класса + 12 мм при использовании заявленного устройства. | |||

| Режим измерения крупности руды | Параметры измерения выхода класса +12 мм | ||

| Среднее значение, % | Дисперсия, % | Коэфф-т вариации, % | |

| 1. С применением способа и системы прототип | 7,3 | 3,5 | 24,9 |

| 2. С применением способа и системы в объеме изобретения | 7,4 | 1,7 | 19,4 |

| 3. С применением ситового анализа | 7,5 | 0, 8 | 12,1 |

За счет повышения точности анализа крупности руды достигается более эффективное регулирование процесса дробления и повышение его показателей, в частности уменьшение суммарного расхода электроэнергии на процессы дробления и измельчения медно-молибденовой руды с 5,6 кВтч/т до 5,3 кВтч/т.

В процессе обработки входного сигнала информация о цветовых соотношениях руды преобразовывалась в информацию о соотношении основных минеральных форм медных минералов. Полученная информация использовалась для регулирования процесса флотации, в частности для расчета оптимальных расходов флотационных реагентов и необходимой крупности измельчения руды.

Для сравнения эффективности предложенного способа и прототипа был проведен многократный анализ одной пробы руды. При проведении измерений по способу прототипа проба руды размещалась в зоне измерений и производилась ее фотосъемка от трубчатого источника освещения. Аналогичным образом производилась съемка этой же пробы, но с использованием светового потока, частично сфокусированного в зоне измерений. Кроме того, часть исходной пробы после отбора была разделена на 12 частей и отправлена на химический анализ.

Результаты анализа на пробе постоянного состава позволили сравнить точность измерений массовой доли окисленной меди в медно-молибденовой руде при использовании аналога и заявленного способа между собой и одновременно с точностью рационального химического анализа (табл.2).

| Таблица 2.Показатели точности анализа массовой доли окисленных минералов меди | |||

| Режим измерения минерального состава руды | Параметры измерения массовой доли окисленных минералов меди | ||

| Среднее содержание, % | Дисперсия, % | Коэффициент вариации, % | |

| 1. С применением способа и системы прототипа | 8,3 | 1,52 | 15,4 |

| 2. С применением способа и системы в объеме изобретения | 8,4 | 0,75 | 9,4 |

| 3. С применением химического анализа | 8,2 | 0,48 | 7,7 |

За счет повышения точности анализа минерального состава и крупности руды достигается более эффективное регулирование процесса обогащения и повышение его показателей. Следствием повышения точности анализа достигнуто повышение качества коллективного концентрата, поступающего на дальнейшее обогащение, и сокращение потерь ценных компонентов – меди и молибдена в операции флотации на 1,3 и 2,5 % (табл.3).

| Таблица 3.Показатели процесса коллективной флотации медно-молибденовой руды | ||||

| Режим управления процессом флотации | Содержание металлов в коллект. конц. - те, % | Потери металлов в хвостах коллект. флотации, % | ||

| меди | молибдена | меди | молибдена | |

| 1. С применением способа и системы аналога | 10,5 | 0,16 | 12,8 | 50,3 |

| 2. С применением способа и системы в объеме изобретения | 11,2 | 0,18 | 11,5 | 47,8 |

Источники информации

1. Галопен Р., Генри Н.М. Исследование непрозрачных минералов под микроскопом. – М.: Мир, 1975.

2. Ганбаатар З., Лодойравсал Ч., Дэлгэрбат Л., Дуда О.М., Морозов В.В. Обогащение медно-молибденовых руд с применением комплексного радиометрического анализа сортности руды // Горный информационно-аналитический бюллетень. - 2011. - №12. - С. 176-182.

1. Способ визиометрического анализа качества потока руды, включающий освещение и фиксацию изображений анализируемого плоского участка руды в видимой области спектра в зоне транспортировки или перегрузки руды, отличающийся тем, что с целью повышения точности анализа минерального состава и крупности руды освещение руды осуществляется в двух чередующихся и отличающихся по характеру освещения режимах, причем первый режим предполагает освещение руды отраженным рассеянным световым потоком, частично сфокусированным на анализируемом участке руды, а второй режим предполагает освещение руды близким к плоскопараллельному световым потоком, направленным к плоскости анализируемого участка руды под углом 40-50°.

2. Устройство для визиометрического анализа качества потока руды, включающее закрепленные в корпусе над зоной измерений источник освещения, формирующий световой поток, установленные над источником освещения отражатель и цифровую видеокамеру, контроллер, приспособление для очистки поверхности руды, отличающееся тем, что с целью повышения точности анализа минерального состава и крупности руды устройство оснащено дополнительным отражателем, установленным между источником освещения и отражателем с возможностью отражения светового потока под углом 40-50° к плоскости зоны измерений, при этом основной отражатель выполнен в виде параболического зеркала, формирующего сужающийся в направлении зоны измерений световой поток, а дополнительный отражатель выполнен в виде параболического зеркала, формирующего отраженный световой поток, близкий к плоскопараллельному.