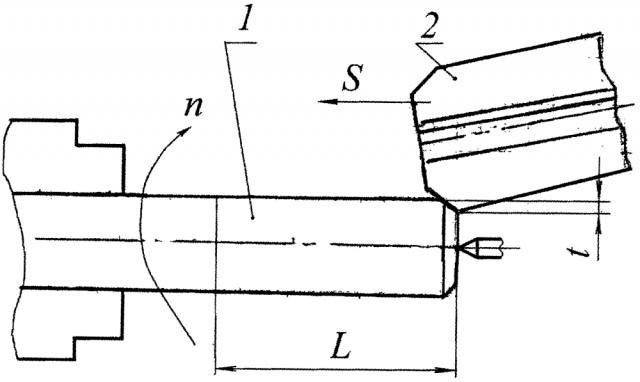

Способ испытания зенкера, предназначенного для обработки предварительно просверленного отверстия

Иллюстрации

Показать всеИзобретение относится к области обработки резанием и может быть использовано для испытания зенкеров и исследования обрабатываемости конструкционных материалов зенкерованием. Сущность: зенкер вводят в контакт с обрабатываемой деталью и производят ее обработку, причем деталь и зенкер располагают таким образом, что в каждом интервале времени обработки в контакте с деталью находится только одна режущая кромка, и осуществляют контроль ее состояния. В качестве детали используют пруток цилиндрической формы и обработку выполняют точением ее цилиндрической поверхности. Технической результат: увеличение долговечности работы зенкера. 1 ил.

Реферат

Изобретение относится к области обработки резанием и может быть использовано для испытания зенкеров и исследования обрабатываемости конструкционных материалов зенкерованием.

Известен многолезвийный режущий инструмент - зенкер, предназначенный для обработки предварительно просверленного отверстия (ГОСТ 1677-75).

Известен способ испытаний зенкера, согласно которому на сверлильном или расточном станке зенкером обрабатывают предварительно просверленное в детали отверстие при определенных скоростях резания и стойкости. После зенкерования выполняют контроль износа режущей кромки зубьев, при этом износ не должен превышать регламентированную величину (ГОСТ 1677-75 п. 3; п. 3.2).

К недостатку известного способа следует отнести большой расход материала детали, происходящий при предварительном сверлении детали.

Наиболее близким по сущности заявленному изобретению является способ испытания многолезвийного инструмента, например зенкера, заключающийся в том, что зенкером обрабатывают деталь в течение определенного времени, и в процессе обработки участвуют все режущие кромки зенкера, работающие последовательно. При этом каждая режущая кромка контактирует с обрабатываемой поверхностью детали кратковременно (0,001…0,1 сек) в течение нескольких интервалов времени, входящих в общее время обработки, причем в каждом интервале времени в контакте с деталью находится только одна режущая кромка (Патент РФ 2203778, МПК В23В 25/06, опубл. 10.05.2003 г.).

При таком способе каждая режущая кромка многократно испытывает удар при входе в обрабатываемый материал детали, поэтому одной из составляющих частей ее износа являются микросколы.

В процессе зенкерования предварительно просверленного отверстия режущая кромка работает в сплошном материале детали и микросколы маловероятны. Механизм, скорость нарастания и форма износа режущей кромки при обработке детали по известному способу будут отличаться от параметров износа режущей кромки, обрабатывающей предварительно просверленное отверстие. Следовательно, процессы резания неидентичны и применение известного способа для испытания зенкеров, предназначенных для обработки предварительно просверленного отверстия, нецелесообразно.

Технической задачей изобретения является получение возможности испытания зенкеров (цельных и сборных), предназначенных для обработки предварительно просверленного отверстия, используя режущие кромки по отдельности, при работе в сплошном материале детали, что позволяет выполнять объективный контроль их состояния.

Техническим результатом предлагаемого изобретения является увеличение долговечности работы зенкера, так как он не испытывает многократные удары при входе в обрабатываемый материал, как это имеет место при испытании в соответствии с патентом №2203778, обеспечение контроля динамики износа зенкера и качества обрабатываемой поверхности в процессе испытания.

Технический результат достигается тем, что в способе испытания зенкера, предназначенного для обработки предварительно просверленного отверстия, заключающемся в том, что зенкер вводят в контакт с обрабатываемой деталью и производят ее обработку, причем деталь и зенкер располагают таким образом, что в каждом интервале времени обработки в контакте с деталью находится только одна режущая кромка, и осуществляют контроль ее состояния, в качестве детали используют пруток цилиндрической формы и обработку выполняют точением ее цилиндрической поверхности.

Новым в изобретении является то, что в качестве детали используют пруток цилиндрической формы и обработку выполняют точением его цилиндрической части.

Способ поясняется чертежом.

Деталь - цилиндрический пруток 1 закрепляют в патроне токарного станка и поджимают центром задней бабки. В резцедержателе станка закрепляют приспособление (не показано) для крепления зенкера 2, позволяющее устанавливать зенкер 2 в разные положения относительно линии центров станка. Устанавливают зенкер 2 в приспособление в определенное положение таким образом, чтобы в контакте с деталью - цилиндрическим прутком 1 могла находиться только одна режущая кромка зенкера 2, и крепят зенкер 2. Приводят во вращение деталь - цилиндрический пруток 1 с частотой вращения, соответствующей выбранной скорости резания, подводят режущую кромку зенкера 2 до касания с цилиндрической поверхностью детали 1, заглубляют режущую кромку в цилиндрическую поверхность детали на выбранную глубину резания t и обтачивают деталь - цилиндрический пруток 1 с заданной продольной подачей S в течение выбранного времени Т, которому будет соответствовать длина L обработки в сплошном материале.

Контроль состояния режущей кромки зенкера выполняют либо после окончания обработки, например измеряют ширину фаски износа лупой Бринелля, на инструментальном микроскопе, сравнением формы износа путем сопоставления с контрольным образцом или другими способами, либо в процессе обработки и после ее окончания, например измерением диаметра детали, термо-ЭДС, усадки стружки и др.

После проведения контроля состояния режущей кромки ставят суппорт станка в исходное положение, поворачивают зенкер 2 в приспособлении для проведения испытания следующей режущей кромки.

К преимуществу предлагаемого способа относится также возможность испытания зенкера, имеющего одинаковые геометрические параметры режущих кромок, когда они работают на разных режимах резания (например, при необходимости изменения скорости резания при исследовании обрабатываемости зенкерованием новых конструкционных материалов), в то время как в известном способе при изменении режима резания потребуется переточка всех режущих кромок.

Способ испытания зенкера, предназначенного для обработки предварительно просверленного отверстия, заключающийся в том, что зенкер вводят в контакт с обрабатываемой деталью и производят ее обработку, причем деталь и зенкер располагают таким образом, что в каждом интервале времени обработки в контакте с деталью находится только одна режущая кромка, и осуществляют контроль ее состояния, отличающийся тем, что в качестве детали используют пруток цилиндрической формы и обработку выполняют точением ее цилиндрической поверхности.