Ионные жидкости на фосфониевой основе и катализаторы алкилирования, их содержащие

Иллюстрации

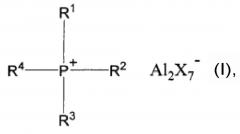

Показать всеИзобретение относится к галогеналюминатному соединению четвертичного фосфония формулы (I), в которой R1-R3 представляют собой одинаковые алкильные группы, содержащие от 1 до 8 атомов углерода, R4 отличается от R1-R3 и выбран из С4-С12 алкилов, а X представляет собой галоген. Также изобретение относится к катализатору в виде ионной жидкости, предназначенному для проведения реакции олефинов с изопарафинами для образования алкилата, содержащему указанное соединение. Данная ионная жидкость не требует использования экстремальных температур. 2 н. и 14 з.п. ф-лы, 4 табл., 30 пр., 4 ил.

Реферат

Заявление приоритета

Данная заявка заявляет преимущества предварительных заявок США №№61/664,385; 61/664,405; и 61/664,430; которые были поданы 26 июня 2012 года.

Область техники, к которой относится изобретение

Данное изобретение относится к способам алкилирования парафинов. В частности, к использованию ионных жидкостей для алкилирования олефин-парафин.

Уровень техники

Алкилирование парафинов олефинами для получения алкилата для бензинов может использовать широкий спектр катализаторов. Выбор катализатора зависит от конечного продукта, который желателен для производителя. Ионные жидкости представляют собой катализаторы, которые могут быть использованы в широком спектре каталитических реакций, включая алкилирование парафинов олефинами. Ионные жидкости, в первую очередь, представляют собой смеси солей, которые плавятся ниже комнатной температуры и будут образовывать жидкие композиции при температуре ниже индивидуальных температур плавления компонентов.

Ионные жидкости представляют собой, по существу, соли в жидком состоянии и описываются в публикациях US 4,764,440; US 5,104,840; и US 5,824,832. Свойства для различных ионных жидкостей варьируются в широком диапазоне, и использование ионных жидкостей зависит от свойств данной ионной жидкости. В зависимости от органического катиона ионной жидкости и аниона ионная жидкость может обладать очень разными свойствами. Поведение в значительной степени варьируется для различных температурных диапазонов, и предпочитается отыскать ионные жидкости, которые не требуют проведения операции в более экстремальных условиях, таких как замораживание.

Краткое изложение изобретения

Настоящее изобретение включает способ алкилирования парафина олефинами. Парафины включают поток парафинов и изопарафинов, содержащих от 2 до 10 атомов углерода, при этом предпочтительный поток включает изопарафины, содержащие от 4 до 8 атомов углерода. Поток олефинов включает олефины, содержащие от 2 до 10 атомов углерода, при этом предпочтительный поток включает олефины, содержащие от 3 до 8 атомов углерода. Способ включает пропускание парафинов и олефинов в реактор алкилирования, функционирующий в условиях проведения реакции, приводящих к образованию алкилата.

Реактор алкилирования включает катализатор в виде ионной жидкости, который представляет собой галогеналюминат четвертичного фосфония. Ионная жидкость включает структуру PR1R2R3R4-Al2X7, при этом Р представляет собой фосфониевую группу, а R1, R2, R3 и R4 представляют собой алкильные группы, присоединенные к фосфониевой группе. Алкильные группы R1, R2 и R3 являются идентичными алкильными группами, а R4 представляет собой алкильную группу, содержащую большее количество атомов углерода. Алкильная группа, которая включает R1, R2 и R3, содержит от 1 до 8 атомов углерода, а алкильная группа, которая включает R4, содержит от 4 до 12 атомов углерода. Анионная часть ионной жидкости содержит Al2X7, где Х представляет собой галогенид, выбираемый из группы F, Cl, Br или I.

В одном варианте осуществления алкильные группы для настоящего изобретения включают алкильную группу R4, содержащую, по меньшей мере, на 1 больше атомов углерода, чем группа R1, при этом алкильные группы R2 и R3 являются идентичными группе R1.

В еще одном варианте осуществления группы R1 и R4 выбирают таким образом, чтобы в случае, когда группы R1 и R4 являются парафинами, или HR1 и HR4, то HR4 выбирают, основываясь на том, что его температура кипения при атмосферном давлении, по меньшей мере, на 30°С больше, чем температура кипения HR1.

Другие цели, преимущества и области применения настоящего изобретения станут очевидными для специалистов в соответствующей области техники исходя из следующих далее подробного описания изобретения и чертежей.

Краткое описание чертежей

Фигура 1 демонстрирует влияние длины асимметричной боковой цепи на эксплуатационные характеристики при алкилировании для ионных жидкостей на основе хлоралюмината фосфония;

фигура 2 демонстрирует влияние длины симметричной боковой цепи на эксплуатационные характеристики при алкилировании для ионных жидкостей на основе хлоралюмината фосфония;

фигура 3 демонстрирует сопоставление эксплуатационных характеристик при алкилировании для ионных жидкостей на фосфониевой основе и азотной основе; и

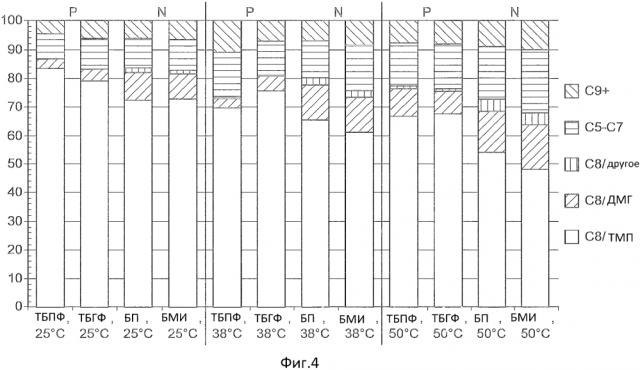

фигура 4 демонстрирует влияние температуры на селективность по продукту при сопоставлении для ионных жидкостей на основе хлоралюминатов на Р-основе и N-основе.

Подробное раскрытие изобретения

Ионные жидкости были представлены в литературе и в патентах. Ионные жидкости могут быть использованы для широкого спектра каталитических реакций, и особенный интерес представляет использование ионных жидкостей в реакциях алкилирования. Ионные жидкости, использующиеся ниже в настоящем документе, относятся к комплексу смесей, где ионная жидкость включает органический катион и анионное соединение, где анионное соединение обычно представляет собой неорганический анион. Несмотря на возможность очень большой активности данных катализаторов, для доведения качества алкилата до максимума, в случае реакций алкилирования требуется проводить реакции при низких температурах, обычно в диапазоне от – 10°С до 0°С. Это требует охлаждения реактора и исходного сырья, подаваемого в реакторы, и добавляет существенные затраты в форме дополнительных оборудования и энергии для использования ионных жидкостей в способе алкилирования. Наиболее часто встречающиеся предшественники катализаторов в виде ионных жидкостей для области применения алкилирования включают катионы на основе имидазолия или пиридиния в сочетании с хлоралюминатным анионом (Al2Cl7–).

Анионный компонент ионной жидкости в общем случае включает галогеналюминат в форме AlnX3n + 1, где n находится в диапазоне от 1 до 5. Наиболее часто встречающийся галоген (На) представляет собой хлор, или Cl. Смесь ионных жидкостей может включать смесь из галогеналюминатов, где n составляет 1 или 2, и включать небольшое количество галогеналюминатов при равенстве n 3 и более. При поступлении воды в реакцию либо при введении совместно с подаваемым исходным сырьем, либо другим образом может иметь место превращение, при котором галогеналюминат образует гидроксидный комплекс, или вместо AlnX3n+1 образуется AlnXm(OH)x, где m+x=3n+1. Преимущество ионных жидкостей (ИЖ) в отношении их использования в качестве катализатора заключается в переносимости ими присутствия некоторого количества влаги. В то время как влага является нежелательной, катализаторы, переносящие присутствие влаги, обеспечивают получение преимущества. В противоположность этому, твердые катализаторы, использующиеся при алкилировании, в общем случае быстро дезактивируются в присутствии воды. Ионные жидкости также обладают некоторыми преимуществами в сопоставлении с другими жидкими катализаторами алкилирования, такими как меньшая коррозионная активность, чем у катализаторов, подобных HF, и нелетучесть.

Как было установлено, реакции алкилирования, использующие некоторые ионные жидкости на фосфониевой основе, приводят к получению высокооктановых продуктов при проведении реакций при температурах, больших, чем температура окружающей среды, или близких к ней. Это обеспечивает проведение операции, которая может в существенной степени сэкономить накладные расходы в результате удаления из способа холодильного оборудования. Настоящее изобретение предлагает способ алкилирования парафинов при использовании ионной жидкости на фосфониевой основе. Способ настоящего изобретения может быть реализован при комнатной и более высокой температуре в реакторе алкилирования для получения потока алкилатного продукта, характеризующегося высоким октановым числом. Способ включает пропускание парафина, содержащего от 2 до 10 атомов углерода, в реактор алкилирования, а в частности изопарафина, содержащего от 4 до 10 атомов углерода, в реактор алкилирования. В реактор алкилирования пропускают олефин, содержащий от 2 до 10 атомов углерода. Олефин и изопарафин вводят в реакцию в присутствии катализатора в виде ионной жидкости и в условиях проведения реакции, приводящих к образованию алкилата. Катализатор в виде ионной жидкости представляет собой ионную жидкость на основе галогеналюмината на фосфониевой основе в сочетании с сокатализатором в виде кислоты Бренстеда, выбираемым из группы, состоящей из HCl, HBr, HI и их смесей.

Работающие ионные жидкости, как было установлено, включают ионные жидкости на фосфониевой основе, выбираемые из группы, состоящей из тригексилтетрадецилфосфоний-Al2X7, трибутилгексилфосфоний-Al2X7, трипропилгексилфосфоний-Al2X7, трибутилметилфосфоний-Al2X7, трибутилпентилфосфоний-Al2X7, трибутилгептилфосфоний-Al2X7, трибутилоктилфосфоний-Al2X7, трибутилнонилфосфоний-Al2X7, трибутилдецилфосфоний-Al2X7, трибутилундецилфосфоний-Al2X7, трибутилдодецилфосфоний-Al2X7, трибутилтетрадецилфосфоний-Al2X7 и их смесей. Х включает ион галогена, выбранного из группы, состоящей из F, Cl, Br, I и их смесей. Предпочтительная ионная жидкость представляет собой три-н-бутилгексилфосфоний-Al2Ha7, где предпочтительный галоген Х выбирают из Cl, Br, I и их смесей. Еще одна предпочтительная ионная жидкость представляет собой трибутилпентилфосфоний-Al2X7, где Х включает ион галогена, выбранный из группы, состоящей из Cl, Br, I и их смесей. Еще одна предпочтительная ионная жидкость представляет собой трибутилоктилфосфоний-Al2X7, где Х включает ион галогена, выбранный из группы, состоящей из Cl, Br, I и их смесей. В частности, наиболее часто встречающийся используемый Х представляет собой Cl.

В конкретных примерах ионных жидкостей в настоящем изобретении используют ионные жидкости на фосфониевой основе, смешанные с хлоридом алюминия. Для обеспечения получения подходящих для использования условий проведения алкилирования необходимо контролировать кислотность. Ионную жидкость в общем случае получают при высокой концентрации кислоты при наличии баланса благодаря присутствию сокатализатора, такого как кислота Бренстеда. Для улучшения активности катализатора в результате увеличения совокупной кислотности катализатора в виде ионной жидкости в качестве сокатализатора могут быть использованы HCl или любая кислота Бренстеда.

Условия проведения реакции включают температуру, большую, чем 0°С, при этом предпочтительная температура является большей, чем 20°С. Ионные жидкости также могут затвердевать при умеренно высоких температурах, и поэтому предпочитается иметь ионную жидкость, которая сохраняет свое жидкое состояние на протяжении разумного температурного диапазона. Предпочтительное рабочее условие проведения реакции включает температуру, большую или равную 20°С и меньшую или равную 70°С. Более предпочтительный рабочий диапазон включает температуру, большую или равную 20°С и меньшую или равную 50°С.

Вследствие низкой растворимости углеводородов в ионных жидкостях алкилирование олефины-изопарафины, подобно большинству реакций в ионных жидкостях, в общем случае является двухфазным и происходит на межфазной поверхности в жидкой фазе. Каталитическую реакцию алкилирования в общем случае проводят в жидкой углеводородной фазе, в периодической системе, полупериодической системе или непрерывной системе при использовании одной ступени реакции, как это обычно имеет место для алифатического алкилирования. Изопарафин и олефин могут быть введены раздельно или в виде смеси. Молярное соотношение между изопарафином и олефином находится в диапазоне от 1 до 100, например, в выгодном случае в диапазоне от 2 до 50, предпочтительно в диапазоне от 2 до 20.

В полупериодической системе сначала вводят изопарафин, после олефин, или вводят смесь из изопарафина и олефина. Катализатор измеряют в реакторе по отношению к количеству олефинов, при этом массовое соотношение между катализатором и олефином находится в диапазоне от 0,1 до 10, а предпочтительно от 0,2 до 5 и более предпочтительно от 0,5 до 2. Для обеспечения хорошего контакта между реагентами и катализатором желательным является интенсивное перемешивание. Температура реакции может находиться в диапазоне от 0 до 100°С, предпочтительно в диапазоне от 20 до 70°С. Давление может находиться в диапазоне от атмосферного давления до 8000 кПа, предпочтительно являясь достаточным для удерживания реагентов в жидкой фазе. Время пребывания реагентов в емкости находится в диапазоне от нескольких секунд до часов, предпочтительно от 0,5 до 60 мин. Тепло, производимое в реакции, может быть отведено при использовании любого из способов, известных специалистам в соответствующей области техники. На выходе из реактора углеводородную фазу отделяют от фазы ионной жидкости в результате гравитационного осаждения, основанного на разностях плотностей, или при использовании других методик разделения, известных специалистам в соответствующей области техники. После этого углеводороды отделяют в результате перегонки, а исходный изопарафин, который не был подвергнут превращению, отправляют на рецикл в реактор.

Типичные условия проведения алкилирования могут включать объем катализатора в реакторе в диапазоне от 1 до 50 % (об.), температуру в диапазоне от 0 до 100°С, давление в диапазоне от 300 до 2500 кПа, молярное соотношение между изобутаном и олефином в диапазоне от 2 до 20 и время пребывания в диапазоне от 5 мин до 1 часа.

Парафин, использующийся в способе алкилирования, предпочтительно включает изопарафин, содержащий от 4 до 8 атомов углерода, а более предпочтительно содержащий от 4 до 5 атомов углерода. Олефин, использующийся в способе алкилирования, предпочтительно содержит от 3 до 8 атомов углерода, а более предпочтительно от 3 до 5 атомов углерода. Одна из целей заключается в модернизации малоценных С4 углеводородов для получения более ценных алкилатов. В данном отношении один конкретный вариант осуществления представляет собой алкилирование бутанов под действием бутенов для получения С8 соединений. Предпочтительные продукты включают триметилпентан (ТМП), а в то время когда получают другие С8 изомеры, один конкурирующий изомер будет представлять собой диметилгексан (ДМГ). Качество потока продуктов может быть измерено по соотношению между реагентами ТМП и ДМГ, при этом желательным является большое соотношение.

В еще одном варианте осуществления изобретение включает пропускание изопарафина и олефина в реактор алкилирования, где реактор алкилирования включает катализатор в виде ионной жидкости, для проведения реакции между олефином и изопарафином в целях получения алкилата. Изопарафин может включать парафины и содержит от 4 до 10 атомов углерода, а олефин содержит от 2 до 10 атомов углерода. Катализатор в виде ионной жидкости содержит ионную жидкость на фосфониевой основе, которая представляет собой галогеналюминат четвертичного фосфония. Ионная жидкость обладает структурой в форме PR1R2R3R4-Al2X7, где Р соотносится с фосфониевой частью ионной жидкости, R1, R2, R3 и R4 представляют собой алкильные группы, содержащие от 4 до 12 атомов углерода, а Х представляет собой галоген, выбираемый из группы F, Cl, Br, I и их смесей.

Структура, кроме того, включает то, что алкильные группы R1, R2 и R3 являются идентичными алкильными группами, а R4 включает другую алкильную группу, где группа R4 является большей, чем группа R1, и то, что реагент HR4 характеризуется температурой кипения, по меньшей мере, на 30°С большей, чем температура кипения реагента HR1 при атмосферном давлении.

В одном варианте осуществления R1, R2 и R3 включают алкильную группу, содержащую от 3 до 6 атомов углерода, при этом предпочтительная структура R1, R2 и R3 содержит 4 атома углерода. В данном варианте осуществления группа R4 включает алкильную группу, содержащую от 5 до 8 атомов углерода, при этом предпочтительная структура R4 содержит 6 атомов углерода. В данном варианте осуществления предпочтительный комплекс в виде галогенида четвертичного фосфония представляет собой трибутилгексилфосфоний-Al2Cl7.

В еще одном варианте осуществления изобретение включает пропускание изопарафина и олефина в реактор алкилирования, где реактор алкилирования включает катализатор в виде ионной жидкости для введения в реакцию олефина с изопарафином в целях получения алкилата. Изопарафин может включать парафины и содержит от 4 до 10 атомов углерода, а олефин содержит от 2 до 10 атомов углерода. Катализатор в виде ионной жидкости содержит ионную жидкость на фосфониевой основе, которая представляет собой галогеналюминат четвертичного фосфония. Ионная жидкость обладает структурой в форме PR1R2R3R4-Al2X7, где Р соотносится с фосфониевой частью ионной жидкости, а R1, R2, R3 и R4 представляют собой алкильные группы, содержащие от 4 до 12 атомов углерода. Структура, кроме того, включает то, что алкильные группы R1, R2 и R3 являются идентичными алкильными группами, а R4 включает другую алкильную группу, где группа R4 является большей, чем группа R1, и то, что R4 содержит, по меньшей мере, на 1 атом углерода больше, чем группа R1.

Примеры

Пример 1. Получение ионной жидкости на основе хлоралюмината трибутилдодецилфосфония

Хлоралюминат трибутилдодецилфосфония представляет собой ионную жидкость при комнатной температуре, получаемую в результате перемешивания безводного хлорида трибутилдодецилфосфония при медленном добавлении 2 молей безводного хлорида алюминия в инертной атмосфере. По истечении нескольких часов перемешивания получают бледно-желтую жидкость. Получающуюся в результате кислотную жидкость ИЖ использовали в качестве катализатора для алкилирования изобутана под действием 2-бутенов.

Пример 2. Алкилирование изобутана под действием 2-бутена при использовании катализатора в виде ионной жидкости на основе трибутилдодецилфосфоний-Al2Cl7

Алкилирование изобутана под действием 2-бутена проводили в непрерывно перемешиваемом автоклаве на 300 куб. см. Во избежание воздействия влаги в перчаточном боксе в автоклав загружали 8 граммов ионной жидкости на основе трибутилдодецилфосфоний (ТБДДФ)-Al2Cl7 и 80 граммов изобутана. После этого давление в автоклаве увеличивали до 500 фунт/дюйм2 (изб.) (3450 кПа (изб.)) при использовании азота. Начинали перемешивание при 1900 об/мин. После этого в автоклав загружали 8 граммов олефинового подаваемого исходного сырья (2-бутеновое подаваемое исходное сырье, к которому добавили 10 % н-пентанового маркера) при объемной скорости для олефина 0,5 г олефина/г жидкости ИЖ/час вплоть до достижения целевого молярного соотношения и/о 10:1. Перемешивание прекращали и фазам ионной жидкости и углеводорода давали возможность отстояться в течение 30 секунд. (Фактическое разделение было почти что мгновенным). После этого углеводородную фазу анализировали по методу ГХ. Для данного примера температуру автоклава выдерживали на уровне 25°С.

| Таблица 1 Алкилирование при использовании катализатора в виде ионной жидкости на основе ТБДДФ-Al2Cl7 | |

| Степень превращения олефина, % (масс.) | 100,0 |

| Выход С5+, масса алкилата/масса олефина | 2,25 |

| С5+ алкилат, ОЧИ-НБ (исследовательское октановое число для неэтилированного бензина) | 95,7 |

| Селективность по С5-С7, % (масс.) | 15 |

| Селективность по С8, % (масс.) | 77 |

| Селективность по С9+, % (масс.) | 8 |

| ТМП/ДМГ | 13,7 |

Примеры 3-30

Методики из примера 2 повторяли при использовании последовательности из различных катализаторов в виде ионных жидкостей на основе хлоралюмината фосфония при 25°С (таблица 2), 38°С (таблица 3) и 50°С (таблица 4). Для демонстрации различий эксплуатационных характеристик между ионными жидкостями на Р-основе и N-основе включали четыре имидазолиевые или пиридиниевые ионные жидкости. Ионные жидкости представляли собой: А – трибутилдодецилфосфоний-Al2Cl7, В – трибутилдецилфосфоний-Al2Cl7, С – трибутилоктилфосфоний-Al2Cl7, D – трибутилгексилфосфоний-Al2Cl7, Е – трибутилпентилфосфоний-Al2Cl7, F – трибутилметилфосфоний-Al2Cl7, G – трипропилгексилфосфоний-Al2Cl7, Н – бутилметилимидазолий-Al2Cl7, I – октилметилимидазолий-Al2Cl7, J – бутилпиридиний-Al2Cl7 и К – гексадецилпиридиний-Al2Cl7.

| Таблица 2Экспериментальные прогоны при 25°С | |||||||||||

| Пример | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Ионная жидкость | А | В | С | D | E | F | G | H | I | J | K |

| Катион жидкости ИЖ | ТБДДФ | ТБДФ | ТБОФ | ТБГФ | ТБПФ | ТБМФ | ТПГФ | БМИ | ОМИ | БП | ГДП |

| Степень превращения бутена, % (масс.) | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| Соотношение изобутан/олефин, молярное | 10,3 | 9,5 | 10,6 | 10,4 | 11,1 | 10,3 | 9,6 | 9,1 | 11,2 | 11,2 | 10,4 |

| Соотношение жидкость ИЖ/олефин, масс./масс. | 1,07 | 0,98 | 1,10 | 1,07 | 1,15 | 1,09 | 0,99 | 0,94 | 1,16 | 1,18 | 1,07 |

| Температура, °С | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 |

| Давление, фунт/дюйм2 (изб.) (кПа (изб.)) | 500 (3450) | 500 (3450) | 500 (3450) | 500 (3450) | 500 (3450) | 500 (3450) | 500 (3450) | 500 (3450) | 500 (3450) | 500 (3450) | 500 (3450) |

| Выход С5+ алкилата, масс./масс. олефина | 2,25 | 2,06 | 2,13 | 2,13 | 2,20 | 2,00 | 2,18 | 2,01 | 2,08 | 2,10 | 2,17 |

| Селективность по С5+ продукту, % (масс.) | |||||||||||

| С5-С7 | 15 | 12 | 11 | 10 | 8 | 10 | 14 | 10 | 14 | 10 | 20 |

| С8 | 77 | 80 | 82 | 84 | 87 | 85 | 78 | 83 | 79 | 84 | 69 |

| С9+ | 8 | 8 | 7 | 6 | 5 | 5 | 8 | 7 | 7 | 8 | 11 |

| ТМП/ДМГ | 13,7 | 17,3 | 22,6 | 18,0 | 25,4 | 10,6 | 8,2 | 8,4 | 7,7 | 7,5 | 10,8 |

| С5+ алкилат, ОЧИ-НБ | 95,7 | 96,5 | 97,5 | 97,2 | 98,4 | 96,1 | 94,4 | 94,9 | 94,3 | 94,6 | 93,6 |

| Таблица 3Экспериментальные прогоны при 38°С | ||||||||

| Пример | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| Ионная жидкость | А | С | D | E | F | H | J | K |

| Катион жидкости ИЖ | ТБДДФ | ТБОФ | ТБГФ | ТБПФ | ТБМФ | БМИ | БП | ГДП |

| Степень превращения бутена, % (масс.) | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| Соотношение изобутан/олефин, молярное | 8,8 | 9,0 | 10,4 | 10,1 | 10,5 | 8,8 | 11,7 | 11,8 |

| Соотношение жидкость ИЖ/олефин, масс./масс. | 0,91 | 0,94 | 1,10 | 0,97 | 1,06 | 0,92 | 1,21 | 1,23 |

| Температура, °С | 38 | 38 | 38 | 38 | 38 | 38 | 38 | 38 |

| Давление, фунт/дюйм2 (изб.) (кПа (изб.)) | 500 (3450) | 500 (3450) | 500 (3450) | 500 (3450) | 500 (3450) | 500 (3450) | 500 (3450) | 500 (3450) |

| Выход С5+ алкилата, масс./масс. олефина | 2,20 | 2,14 | 2,07 | 2,06 | 2,03 | 2,18 | 2,10 | 2,18 |

| Селективность по С5+ продукту, % (масс.) | ||||||||

| С5-С7 | 29 | 16 | 12 | 15 | 16 | 16 | 13 | 24 |

| С8 | 61 | 76 | 81 | 74 | 76 | 76 | 87 | 64 |

| С9+ | 10 | 8 | 7 | 11 | 9 | 8 | 10 | 12 |

| ТМП/ДМГ | 7,6 | 7,4 | 15,3 | 19,4 | 5,5 | 4,9 | 5,4 | 7,2 |

| С5+ алкилат, ОЧИ-НБ | 93,2 | 93,8 | 96,6 | 96,2 | 92,3 | 91,6 | 92,5 | 92,1 |

| Таблица 4Экспериментальные прогоны при 50°С | ||||||||||

| Пример | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 |

| Ионная жидкость | А | С | D | E | F | G | H | I | J | K |

| Катион жидкости ИЖ | ТБДДФ | ТБОФ | ТБГФ | ТБПФ | ТБМФ | ТПГФ | БМИ | ОМИ | БП | ГДП |

| Степень превращения бутена, % (масс.) | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 99 | 100 |

| Соотношение изобутан/олефин, молярное | 8,6 | 11,6 | 10,6 | 15,0 | 9,6 | 8,8 | 9,4 | 9,6 | 10,8 | 10,0 |

| Соотношение жидкость ИЖ/олефин, масс./масс. | 0,9 | 1,06 | 1,09 | 1,55 | 1,01 | 0,91 | 0,97 | 0,98 | 1,11 | 1,04 |

| Температура, °С | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 |

| Давление, фунт/дюйм2 (изб.) (кПа (изб.)) | 500 (3450) | 500 (3450) | 500 (3450) | 500 (3450) | 500 (3450) |