Шихта для гибридного композиционного материала и способ его получения

Иллюстрации

Показать всеГруппа изобретений относится к изготовлению гибридных композиционных материалов с высокими значениями прочности, твердости и вязкости разрушения. Шихта содержит 25-65 об.% порошка карбида вольфрама, 10-30 об.% порошка стали Гадфильда 110Г13, 25-65 об.% порошков диоксида циркония и оксида алюминия при их весовом соотношении 4:1. Способ получения композиционного гибридного материала включает приготовление шихты, формирование прессовки при давлении 100-200 МПа, индукционный нагрев прессовки до температуры спекания 1300-1350°C и спекание под давлением путем спекания-ковки с приложением давления 3-5 МПа через каждые 15-20 секунд и суммарном значении давления 25-35 МПа, затем проводят выдержку в течение 10-20 минут. Композиционный материал состава WC-ZrO2-Al2O3-сталь 110Г13 обладает высокими значениями прочности, твердости и вязкости разрушения. 2 н. и 6 з.п. ф-лы, 1 табл., 4 пр.

Реферат

Изобретение относится к области порошковой металлургии для изготовления гибридных композиционных материалов с высокими значениями прочности, твердости и вязкости разрушения и может быть использовано в промышленности при изготовлении изделий триботехнического и конструкционного назначения.

Известен способ получения керамического градиентного материала (RU 2454297, B22F 3/12, C04B 35/64, C22C 1/10, опубл. 27.06.12) [1]. В изобретении используют высокодисперсный порошок в виде пересыщенных твердых растворов на основе ZrO2 с растворенными в нем компонентами, выбранными из группы оксидов-стабилизаторов тетрагональной фазы, который подвергают прессованию при давлении 550-800 МПа и спеканию при 1500-1700°C с выдержкой в течение 1-5 часов. Полученный керамический градиентный материал обладает повышенной устойчивостью к термическим воздействиям.

Недостатком известного изобретения является то, что материал, полученный известным способом из высокодисперсного порошка в виде пересыщенных твердых растворов на основе ZrO2 с растворенными в нем компонентами, выбранными из группы оксидов-стабилизаторов тетрагональной фазы, обладает низкой теплопроводностью, которая неизбежно будет приводить к растрескиванию поверхности в условиях высокоскоростного трения за счет высоких градиентов температур в области трибоконтакта такого материала со смежным материалом пары.

Ближайшим аналогом шихты, принятым за прототип, является состав порошковой смеси на основе карбида вольфрама со связкой из стали, известный из патента RU 2410202, B22F 3/24, B24B 1/00, B22F 3/12, опубл. 27.01.2011 [2]. В известном изобретении в качестве основы материала используют карбид вольфрама, а в качестве связки - сталь Гадфильда (сталь 110Г13). Изобретение раскрывает технологические приемы формования порошковой смеси и последующего спекания изделия. При этом после спекания на поверхности изделия формируют упрочненный квазиаморфный трибослой посредством высокоскоростной обработки трением со скоростью скольжения 20-30 м/сек, давлением 3-5 МПа в течение 1.5-2 минут.

Технический результат - повышение срока службы изделий за счет снижения коэффициента трения.

Недостатком известного изобретения является наличие в составе порошковой смеси 20-30 об. % относительно легкоплавкой стальной связки. Исходя из опыта трибоиспытаний подобных композитов при высокоскоростном трении будут происходить процессы размягчения металлической связки в приповерхностных слоях трения, ее локального плавления и экструзии между карбидными зернами на поверхность трения, приводящие к избыточной пластификации поверхностных слоев, что негативно сказывается на общей износостойкости.

Ближайшим аналогом способа, принятым за прототип, является способ получения твердого и прочного изделия, полученного из наноразмерных порошков карбида вольфрама и диоксида циркония (Guy , Stijn Put, Kim Vanmeensel, Dongtao Jiang, Jef Vleugels, Omer Van der Biest Hard, tough and strong ZrO2-WC composites from nanosized powders // Journal of the European Ceramic Society 25 (2005) 55-63) [3]. Способ включает формование порошковой смеси и последующее спекание изделия методом горячего прессования в графитовой пресс-форме при давлении 28 МПа и температуре 1450°C с выдержкой в течение 1 часа. Полученный керамический материал обладает повышенной твердостью (до 16 ГПа) и вязкостью разрушения (до 9 МПа×м1/2).

Недостатком известного способа является повышенная температура получения изделия и время выдержки при спекании, что неизбежно приводит к процессам рекристаллизации частиц исходного порошка при спекании.

Задача, на решение которой направлено изобретение, заключается в разработке шихты и способа получения из указанной шихты гибридного композиционного материала состава WC-ZrO2-Al2O3-сталь 110Г13 с высокими механическими свойствами.

Технический результат, на достижение которого направлено изобретение, является получение гибридного композиционного материала с повышенным коэффициентом вязкости разрушения до 9-12 МПа×м1/2 при значениях твердости по Виккерсу 13-16 МПа.

Указанный технический результат достигается тем, что шихта для гибридного композиционного материала, содержащая порошки карбида вольфрама и стали Гадфильда (сталь 110Г13), дополнительно содержит порошок диоксида циркония и порошок оксида алюминия в весовом соотношении 4:1, при следующем соотношении компонентов, об. %:

| карбид вольфрама | 25-65 |

| сталь Гадфильда | 10-30 |

| диоксид циркония/оксид алюминия | 25-65 |

Для приготовления шихты используют порошок диоксида циркония, стабилизированный 2-4 вес. % оксида иттрия.

Для приготовления шихты используют порошок диоксида циркония, стабилизированный 3-5 вес. % оксида магния.

Для приготовления шихты используют карбид вольфрама с размером частиц не более 50 мкм и средним размером частиц 20±0.5 мкм.

Для приготовления шихты используют порошок стали Гадфильда с размером частиц не более 40 мкм.

Шихта дополнительно содержит 0.3-1.0 вес. % углерода (вакуумная сажа).

Указанный технический результат также достигается тем, что в способе получения композиционного гибридного материала, включающем приготовление указанной шихты, формирование прессовки и последующее спекание под давлением, формируют прессовку при давлении 100-200 МПа, проводят индукционный нагрев прессовки до температуры спекания 1300-1350°C и спекают под давлением «методом спекание-ковка», прикладывая давление 3-5 МПа через каждые 15-20 секунд, доводя суммарное значение давления до 25-35 МПа, затем проводят выдержку в течение 10-20 минут.

В предлагаемом способе индукционный нагрев прессовки проводят в течение 20 минут.

Сущность предлагаемого изобретения заключается в следующем.

В предлагаемом изобретении для получения композиционного гибридного материала была использована порошковая шихта состава ZrO2-Al2O3-WC-сталь 110Г13 и также был использован «метод спекание - ковка», для которого характерно эффективное уплотнение прессовок шихты гибридного композиционного материала за счет эффекта вытеснения пористости из центра прессовок на периферию свободных граней. При этом быстрое уплотнение при относительно низкой температуре спекания-ковки (1300-1350°C) происходит за счет образующейся между карбидом вольфрама и сталью 110Г13 жидкофазной эвтектики.

Общеизвестно, что карбид вольфрама - уникальное химическое соединение с точки зрения совместимости с диоксидом циркония. WC и ZrO2 не взаимодействуют друг с другом при получении в диапазоне температур 1300-1500°C и образуют между собой прочные когерентные связи. Обычно композиты WC-ZrO2 получают методом горячего прессования в графитовых пресс-формах и при температурах выше 1400°C. При этом в образцах сохраняется остаточная пористость, присутствие которой при использовании композитов отражается на снижении физико-механических и трибологических свойств.

При разработке гибридного композиционного материала и формировании его свойств немалое значение играет карбид вольфрама, характеризующийся высокими значениями модуля упругости, твердости и прочности, анизотропией свойств, пластичностью и полной смачиваемостью металлами группы железа.

Использование стали Гадфильда (сталь 110Г13) в качестве добавки является перспективным направлением при получении современных композиционных материалов с особыми механическими свойствами. Аустенит в железомарганцевых сталях имеет специфические свойства, из которых важны следующие: низкая энергия дефектов упаковки и связанная с этим высокая способность к деформационному упрочнению, наличие нескольких мартенситных превращений.

Использование диоксида циркония, частично стабилизированного окисью иттрия или оксидом магния в высокотемпературной тетрагональной модификации, нашло широкое применение в качестве исходных компонентов для получения композиционных материалов конструкционного и триботехнического назначения благодаря высоким прочностным характеристикам за счет тетрагонально-моноклинного превращения, происходящего при механических воздействиях на материал.

Использование оксида алюминия в предлагаемой шихте позволит улучшить термомеханические свойства получаемого гибридного композиционного материала.

Для получения заявляемой шихты для гибридного композиционного материала были использованы следующие исходные компоненты:

- порошок карбида вольфрама в состоянии поставки (ТУ 48-19-265-77) с размером частиц не более 50 мкм и средним размером частиц 20±0.5 мкм;

- порошок стали Гадфильда (сталь 110Г13) с размером частиц не более 40 мкм;

- ультрадисперсный керамический порошок, стабилизированный оксидом иттрия в высокотемпературной тетрагональной фазе и упрочненный 20 вес % оксида алюминия состава: 76-78 вес. % ZrO2 - 20 вес. % Al2O3 - 2-4 вес. % Y2O3 (далее по тексту описания этот состав в рамках предлагаемого изобретения условно обозначим как 20A1) (ТУ 2320-001-07622928-96), полученный разложением водных растворов солей металлов в плазме высокочастотного разряда;

- ультрадисперсный керамический порошок, стабилизированный оксидом магния в высокотемпературной кубической фазе и упрочненный 20 вес. % оксида алюминия состава: 75-77 вес. % ZrO2 - 20 вес. % Al2O3, стабилизированный 3-5 вес. % MgO (далее по тексту описания этот состав в рамках предлагаемого изобретения условно обозначим как 20A2) (ТУ 2320-001-07622928-96), полученный разложением водных растворов солей металлов в плазме высокочастотного разряда;

- углерод в виде вакуумной сажи.

Выбор исходных компонентов шихты обусловлен возможностью реализации механизма мартенситного упрочнения в диоксиде циркония, дисперсным упрочнением карбида вольфрама, имеющим высокую твердость и теплопроводность, и снижением технологической температуры получения гибридного композита состава ZrO2-Al2O3-WC-сталь 110Г13 «методом спекание-ковка» за счет образования эвтектики между карбидом вольфрама и железомарганцевой сталью.

Изобретение осуществляется следующим образом.

Для получения гибридного композиционного материала используют порошковые шихты следующих составов:

1. 25 об. % 20A1 - 65 об. % WC - 10 об. % сталь 110Г13;

2. 40 об. % 20A2 - 45 об. % WC - 15 об. % сталь 110Г13;

3. 65 об. % 20A1 - 25 об. % WC - 10 об. % сталь 110Г13;

4. 35 об. % 20A2 - 35 об % WC - 30 об. % сталь 110Г13;

5. 50 об. % 20A1 - 50 об. % WC.

Для предотвращения обезуглероживания карбида вольфрама в процессе нагрева и известной реакции взаимодействия , приводящей к образованию нежелательных фаз, в каждый состав шихты вводят 0.3-1.0 вес. % углерода (вакуумная сажа).

Компоненты шихты в необходимых пропорциях взвешивают на аналитических весах. Смешивание шихты проводят в барабанной мельнице с керамическими мелющими телами в среде этилового спирта в течение 24 часов. Соотношение веса порошковой шихты к весу керамических шаров составляет 1:1.

Прессование экспериментальных образцов в металлической пресс-форме прямоугольного или круглого сечения проводят на гидравлическом прессе с давлением 100-200 МПа. Прессовку помещают в индукционную камеру установки горячего прессования между платформами пневматического пресса. Сверху и снизу лабораторного образца устанавливают прокладки в виде пластин из мрамора, а затем из графита. Затем из камеры, при помощи насоса форвакуумного, откачивают воздух до остаточного давления 1×10-1 мм рт.ст, после чего в камеру напускают инертный газ аргон.

Индукционный нагрев до температуры 1300-1350°C проводят в течение 20 минут без прикладывания к прессовке давления. Затем проводят 5-минутную выдержку для выравнивания температуры по сечению прессовки, после чего к прессовке через каждые 15-20 секунд прикладывают давление 3-5 МПа, доводя его до 25-35 МПа. Выдержка под давлением составляет 10-20 мин, после чего прессовку разгружают и охлаждают в течение 7-10 минут.

Значение температуры спекания выбиралось из соображения получения в прессовке минимального количества W2C, являющегося хрупкой разупрочняющей фазой. Кроме того, в соответствии с псевдобинарной диаграммой состояния WC - сталь 110Г13, температура 1350°C является эвтектической (Гнюсов С.Ф. Фазовый состав и формирование механических свойств твердых сплавов карбид вольфрама - структурнонеустойчивая связка. - Дис. канд. тех. наук. - Томск. - 1991. - 198 с.) [4]. Предполагаемая жидкая фаза должна уплотнить прессовку за относительно короткое время.

Примеры конкретного выполнения.

Пример 1.

Готовят шихту состава 25 об. % 20A1 - 65 об. % WC - 10 об. % сталь 110Г13. В состав шихты вводят 1.0 вес. % углерода (вакуумная сажа).

Компоненты шихты в необходимых пропорциях взвешивают на аналитических весах. Смешивание шихты проводят в барабанной мельнице с керамическими мелющими телами в среде этилового спирта в течение 24 часов. Соотношение веса порошковой шихты к весу керамических шаров составляет 1:1.

Формируют прессовку путем прессования шихты в металлической пресс-форме в виде параллелепипедов прямоугольного сечения размерами 10×10×15 мм при давлении 100 МПа. Помещают прессовку в индуктор установки горячего прессования между платформами пневматического пресса, прокладывая сверху и снизу образца графитовые подложки, и осуществляют индукционный нагрев до температуры 1350°C в течение 20 минут без прикладывания к прессовке давления. Затем проводят 5-минутную выдержку для выравнивания температуры по сечению прессовки, после чего к прессовке через 15 секунд прикладывают давление 5 МПа, доводя его до 35 МПа. После того как прессовка в процессе деформации и уплотнения достигла определенной толщины, проводили выдержку в течение 20 минут. Увеличенное время выдержки по сравнению с примерами 2, 3, 4 обусловлено высоким содержанием в шихте относительно крупных и жестких частиц карбида вольфрама. Затем приложенное давление снимают и охлаждают прессовку до комнатной температуры в течение 7-10 минут.

Пример 2

Готовят шихту состава 40 об. % 20A2 - 45 об. % WC - 15 об. % сталь 110Г13. В состав шихты вводят 0.5 вес. % углерода (вакуумная сажа).

Компоненты шихты в необходимых пропорциях взвешивают на аналитических весах. Смешивание шихты проводят в барабанной мельнице с керамическими мелющими телами в среде этилового спирта в течение 24 часов. Соотношение веса порошковой шихты к весу керамических шаров составляет 1:1.

Формируют прессовку путем прессования порошка в металлической пресс-форме в виде параллелепипедов прямоугольного сечения размерами 10×10×15 мм при давлении 150 МПа. Помещают прессовку в индуктор установки горячего прессования между платформами пневматического пресса, прокладывая сверху и снизу прессовки графитовые подложки. Осуществляют индукционный нагрев до температуры 1350°C в течение 20 минут без прикладывания к прессовке давления. Затем проводят 5-минутную выдержку для выравнивания температуры по сечению прессовки, после чего к прессовке через каждые 20 секунд прикладывают давление, доводя его до 30 МПа. После того как прессовка в процессе деформации и уплотнения достигла определенной толщины, проводят выдержку в течение 15 минут. Затем приложенное давление снимают и охлаждают прессовку до комнатной температуры в течение 10-15 минут.

Пример 3

Готовят шихту состава 65 об. % 20A1 - 25 об. % WC - 10 об. % сталь 110Г13. В состав шихты вводят 0.3 вес. % углерода (вакуумная сажа).

Компоненты шихты в необходимых пропорциях взвешивают на аналитических весах. Смешивание шихты проводят в барабанной мельнице с керамическими мелющими телами в среде этилового спирта в течение 24 часов. Соотношение веса порошковой шихты к весу керамических шаров составляет 1:1.

Формируют прессовку путем прессования порошка в металлической пресс-форме прямоугольного или круглого сечения при давлении 150 МПа. Помещают прессовку в индуктор установки горячего прессования между платформами пневматического пресса, прокладывая сверху и снизу прессовки графитовые подложки. Осуществляют индукционный нагрев до температуры 1350°C в течение 20 минут без прикладывания к прессовке давления. Затем проводят 5-минутную выдержку для выравнивания температуры по сечению прессовки, после чего к прессовке через каждые 15 секунд прикладывают давление, доводя его до 25 МПа. После того как прессовка в процессе деформации и уплотнения достигала определенной толщины, проводят выдержку в течение 5 минут. Уменьшенное время выдержки по сравнению с примерами 1, 2, 4 обусловлено высоким содержанием в шихте относительно мелких частиц керамики. Затем приложенное давление снимают и охлаждают прессовку до комнатной температуры в течение 10-15 минут.

Пример 4

Готовят шихту состава 35 об. % 20A2 - 35 об. % WC - 30 об. % сталь 110Г13. В состав шихты вводят 0.4 вес. % углерода (вакуумная сажа).

Компоненты шихты в необходимых пропорциях взвешивают на аналитических весах. Смешивание шихты проводят в барабанной мельнице с керамическими мелющими телами в среде этилового спирта в течение 24 часов. Соотношение веса порошковой шихты к весу керамических шаров составляет 1:1.

Формируют прессовку путем прессования порошка в металлической пресс-форме в виде параллелепипедов прямоугольного сечения размерами 10×10×15 мм при давлении 200 МПа. Помещают прессовку в индуктор установки горячего прессования между платформами пневматического пресса, прокладывая сверху и снизу прессовки графитовые подложки. Осуществляют индукционный нагрев до температуры 1300°C в течение 20 минут без прикладывания к прессовке давления. Затем проводят 5-минутную выдержку для выравнивания температуры по сечению прессовки, после чего к прессовке через каждые 20 секунд прикладывают давление, доводя его до 25 МПа. После того как прессовка в процессе деформации и уплотнения достигла определенной толщины, проводят выдержку в течение 10 минут. Затем приложенное давление снимают и охлаждают прессовку до комнатной температуры в течение 7-10 минут. Уменьшение температуры спекания по сравнению с примерами 1, 2, 3 обусловлено высокоинтенсивным процессом взаимодействия стали (из-за повышенного его содержания, по сравнению с примерами 1, 2, 3) и карбида вольфрама.

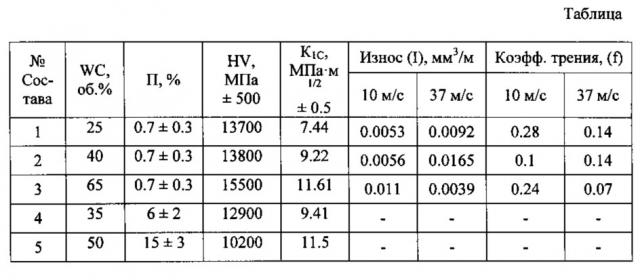

В таблице представлены функциональные свойства гибридного композиционного материала, полученного предлагаемым способом в зависимости от состава заявляемой шихты.

1. Шихта для композиционного гибридного материала состава WC-ZrO2-Al2O3-сталь 110Г13, содержащая порошки карбида вольфрама, стали Гадфильда 110Г13, диоксида циркония и оксида алюминия, причем весовое соотношение порошков диоксида циркония и оксида алюминия составляет 4:1 при следующем соотношении компонентов, об.%:

| порошок карбида вольфрама | 25-65 |

| порошок стали Гадфильда 110Г13 | 10-30 |

| порошки диоксида циркония и оксид алюминия | 25-65 |

2. Шихта по п. 1, отличающаяся тем, что используют порошок диоксида циркония, стабилизированный 2-4 вес.% оксида иттрия.

3. Шихта по п. 1, отличающаяся тем, что используют порошок диоксида циркония, стабилизированный 3-5 вес.% оксида магния.

4. Шихта по п. 1, отличающаяся тем, что используют карбид вольфрама с размером частиц не более 50 мкм и средним размером частиц 20±0,5 мкм.

5. Шихта по п. 1, отличающаяся тем, что используют порошок стали Гадфильда с размером частиц не более 40 мкм.

6. Шихта по п. 1, отличающаяся тем, что она дополнительно содержит 0,3-1,0 вес.% углерода.

7. Способ получения композиционного гибридного материала состава WC-ZrO2-Al2O3-сталь 110Г13, включающий приготовление шихты по п.1, формирование прессовки и последующее спекание под давлением, при этом прессовку формируют при давлении 100-200 МПа, проводят индукционный нагрев прессовки до температуры спекания 1300-1350°С и спекают под давлением путем спекания-ковки с приложением давления 3-5 МПа через каждые 15-20 секунд и суммарным значением давления 25-35 МПа, а затем проводят выдержку в течение 10-20 минут.

8. Способ по п. 7, отличающийся тем, что индукционный нагрев прессовки проводят в течение 20 минут.