Способ получения защитного покрытия на магнии и его сплавах

Иллюстрации

Показать всеИзобретение относится к области гальванотехники и может быть использовано в машиностроении, приборостроении и аэрокосмической технике. Способ включает три этапа: на первом этапе на подложке формируют первичное покрытие толщиной не менее 15 мкм, которое получают МДО подложки в водном электролите, содержащем от 10 до 40 г/л метасиликатов щелочных металлов, от 2 до 10 г/л фторидов щелочных металлов и от 3 до 15 г/л гидроксидов щелочных металлов, при использовании импульсного тока с амплитудой 400-450 В, длительностью импульсов 250-350 мкс, на втором этапе осуществляют первое химическое стравливание покрытия в водном растворе, содержащем от 0,5 до 1,5 моль/л фосфорной кислоты, от 0,5 до 1,5 моль/л фтороводорода или фторида, затем формируют на подложке вторичное покрытие с использованием электролита и режима МДО первого этапа, после чего осуществляют второе химическое стравливание покрытия в водном растворе первого стравливания, а на третьем этапе используют электролит и режим МДО первого этапа с формированием на подложке финишного наноструктурного неметаллического неорганического защитного покрытия. Техническим результатом является повышение прочности сцепления покрытия с основой, коррозионной стойкости и устойчивости к воздействию внешних факторов, в первую очередь к внешним механическим воздействиям. 3 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к области электролитического нанесения покрытий на магний и его сплавы с помощью микродугового оксидирования в водных растворах электролитов и может быть использовано для получения защитных коррозионно-стойких покрытий с повышенной механической прочностью в машиностроении, приборостроении и аэрокосмической технике.

Прогрессивной тенденцией последнего времени в области защитной поверхностной обработки изделий из магния и магниевых сплавов является переход от традиционного анодирования к микродуговому оксидированию (микроплазменному анодированию в растворах). Данный метод позволяет формировать достаточно твердые защитные покрытия с высокой адгезией к подложке. Магниевые изделия с защитным покрытием МДО находят применение в авиа- и автомобилестроении, электротехнике и радиотехнике, компьютерной, космической и оборонной технике.

Актуальной проблемой метода остается недостаточная стойкость формируемых покрытий к внешним механическим нагрузкам. В случае с магнием даже при частичном отслаивании защитного слоя велика вероятность развития очага коррозии. Одним из известных методов улучшения физико-механических свойств покрытий является подготовка поверхности металла, на который они формируются. Для вентильных металлов, к которым относится и магний, таким методом подготовки поверхности, предшествующим проведению стандартного электрохимического анодирования, является ее текстурирование.

Известен способ, описанный в патенте US4589972 A (опубл. 20.05.1986), предусматривающий текстурирование металлической поверхности паром и последующее ее анодирование, позволяющий достичь высокой способности поверхности к поглощению инфракрасного излучения.

Выполнение операции текстурирования поверхности паром непригодно для обработки деталей сложной формы. Для обработки магниевых изделий такой подход в целом малоприменим.

В патенте US5288372 A (опубл. 22.02.1994) описан способ обработки металлической, преимущественно алюминиевой поверхности, включающий нанесение покрытия анодированием в первом растворе, его последующее стравливание и нанесение покрытия анодированием в другом растворе. Поверхность после текстурирования увеличивает свою шероховатость и обладает пониженной отражательной способностью, достигается эффект унификации поверхности перед нанесением финишного слоя покрытия.

Во-первых, конкретные режимы и составы растворов для нанесения покрытий, представленные в примерах реализации вышеописанного способа, не позволяют использовать их для формирования покрытий на магнии. Во-вторых, за счет стандартного электрохимического анодирования не достигается требуемая шероховатость поверхности металла, обеспечивающая максимальную механическую прочность сцепления наносимых на нее покрытий.

В патенте RU2424381 С1 (опубл. 20.07.2011) раскрыт способ получения износостойкого покрытия на алюминии и его сплавах с использованием метода микродугового оксидирования. Способ предусматривает нанесение на поверхность алюминия анодно-оксидного покрытия в две стадии в растворе силиката или алюмината щелочного металла при переменном токе плотностью 5-150 А/дм2, в котором на первой стадии используют раствор силиката или алюмината щелочного металла концентрацией 20-150 г/л в соединении с кремнефтористым натрием концентрацией 2-20 г/л и выдержкой в нем детали в течение 20-40 мин, а на второй стадии - щелочной раствор силиката или алюмината с концентрацией 2-10 г/л и концентрацией щелочи 0,5-4,0 г/л с выдержкой 1,5-2 ч, его последующее частичное стравливание плавиковой кислотой и нанесение финишного слоя также путем анодирования в растворе. Покрытие, полученное на первой стадии, стравливается лишь частично – стравливают только внешний «технологический» слой.

Реализация способа не предполагает управляемого текстурирования поверхности подложки. Приведенные в RU2424381 С1 режимы и растворы не позволяют формировать защитные покрытия, обладающие устойчивостью к механическим нагрузкам, на поверхности магния и магниевых сплавов.

Известен патент CN103695983 A (опубл. 02.04.2014), который описывает способ управляемого получения заданной наноразмерной текстуры алюминиевой поверхности. Средний диаметр вытравленных участков составляет 60-1080 μm. Текстурирование достигается путем нанесения слоя анодного оксида в кислых электролитах и его последующего химического стравливания смесью серной кислоты и бихромата калия.

Описанный способ не предполагает нанесения покрытия на подложку после ее текстурирования. Приведенные в CN103695983 А режимы и растворы для текстурирования алюминиевых поверхностей не позволяют аналогичным образом осуществлять текстурирование магния и его сплавов. Кроме того, использование традиционного анодирования и единственного цикла: нанесение/стравливание покрытия позволяет варьировать параметры текстуры поверхности в исключительно узком диапазоне.

В RU 2206642 С2 (опубл.20.06.2003) раскрыт способ модифицирования поверхности медицинских изделий путем воздействия на нее микродуговыми разрядами в растворе электролита и формирования в процессе такой обработки керамического покрытия. В результате такого воздействия происходит текстурирование металлической поверхности. Авторы изобретения указывают на возможность нанесения мелкопористого биокерамического покрытия на прошедшую текстурирование поверхность.

Способ предназначен для обработки преимущественно титановых изделий и описывает варианты текстурирования в растворах, содержащих хлорид и нитрат ионы. Использование приведенных в RU2206642 С2 составов растворов, в которых осуществляется обработка титана и нанесение на его поверхность биокерамических покрытий, не пригодно для проведения, управляемого текстурирования магния и одновременно нанесения на его поверхность защитных покрытий с высокой стойкостью к внешним механическим воздействиям ввиду иной химической природы данного материала (магния).

Известен раскрытый в патенте US4620904 A1 (опубл. 04.11.1986) способ получения защитного покрытия на сплаве магния, включающий электрохимическую обработку поверхности в условиях искровых разрядов в водном электролите, содержащем силикат и гидроксид щелочного металла, а также фторсодержащий компонент (фторид щелочного металла или плавиковую кислоту). Обработку проводят при температуре раствора 20-40 оC, рН 12-14 при разности потенциалов между обрабатываемым магниевым изделием и противоэлектродом 150-400 В в течение времени, необходимого для формирования покрытия требуемой толщины.

Покрытие по данному способу наносится на магниевую поверхность без какой-либо ее предварительной подготовки, что не позволяет достичь стойкости формируемого покрытия к внешним механическим воздействиям.

В качестве прототипа выбран раскрытый в патенте US5240589 A (опубл. 31.08.1993) способ получения защитного покрытия на сплаве магния, включающий предварительную химическую обработку магниевой поверхности и последующую электрохимическую обработку. Предварительную обработку проводят при температуре 40-100о C в растворе фторида аммония с целью формирования первичной фторидной пленки на магниевой поверхности. Последующую электрохимическую обработку осуществляют по существу как описано в предыдущем аналоге - патенте US4620904 А. Электрохимическую обработку проводят в водном растворе, содержащем силикат и гидроксид щелочного металла, а также фторсодержащий компонент (фторид щелочного металла, и/или фторосиликат щелочного металла, и/или плавиковая кислота) при разности потенциалов между обрабатываемым магниевым изделием и противоэлектродом равной по меньшей мере 100 В, в течение времени, требующегося для формирования покрытия желаемой толщины.

Недостатками вышеприведенного аналога являются:

- использование предварительной химической обработки магниевой поверхности, представляющей собой по существу химическое травление в кислом фторид-содержащем растворе, которое не приводит к формированию на магниевой поверхности заметной текстуры;

- предварительная химическая обработка позволяет лишь сформировать очень тонкую (1-2 мкм) фторидную пленку, обеспечивающую последующее достижение повышенной коррозионной стойкости финишного покрытия, однако при этом не решается задача улучшения прочности сцепления покрытия с материалом основы и получения покрытия, обладающего стойкостью к внешним механическим воздействиям.

Задачей изобретения является разработка способа, позволяющего сформировать на поверхности магния и его сплавов защитное наноструктурное неметаллическое неорганическое покрытие, обладающее повышенной прочностью сцепления с материалом основы и устойчивостью к воздействию внешних факторов (в первую очередь к внешним механическим воздействиям), с использованием метода микродугового оксидирования (МДО), представляющего собой микроплазменную обработку поверхности в растворах электролитов.

Поставленная задача достигается тем, что, как и известный, предлагаемый способ получения защитного покрытия на магнии или его сплавах осуществляют путем его микродугового оксидирования. Новым является то, что способ включает следующие три этапа формирования покрытия:

- на первом этапе на подложке из магния или его сплава формируют первичное наноструктурное неметаллическое неорганическое покрытие толщиной не менее 15 мкм, которое получают микродуговым оксидированием подложки в первом водном растворе электролита, содержащем в своем составе по меньшей мере водорастворимые силикаты, фториды щелочных металлов и щелочь;

- на втором этапе осуществляют первое химическое стравливание полученного на первом этапе первичного покрытия во втором водном растворе электролита, содержащем в своем составе по меньшей мере фосфорную кислоту, затем, последовательно применяя приемы и режимы, аналогичные формированию покрытия на первом этапе, формируют на подложке вторичное наноструктурное неметаллическое неорганическое покрытие, после чего осуществляют второе химическое стравливание покрытия во втором водном растворе электролита;

- на третьем этапе, используя приемы и режимы, аналогичные формированию покрытия на первом этапе, формируют на подложке финишное наноструктурное неметаллическое неорганическое покрытие.

Таким образом, способ получения включает этапы нанесения и этапы стравливания покрытия, которые чередуют друг за другом, при этом процедуру нанесения (формирования) покрытия выполняют 3 раза: первое формирование покрытия на подложке и его последующее первое химическое стравливание; второе формирование покрытия, аналогичное формированию покрытия на первом этапе, и его последующее второе химическое стравливание; третье (финишное) формирование покрытия, аналогичное формированию покрытия на первом этапе. На каждом из трех этапов формирования покрытия процесс осуществляют путем микродугового оксидирования магниевой подложки в водном растворе электролита, содержащего в своем составе водорастворимые силикаты, фториды щелочных металлов и щелочь.

Формирование покрытия на каждом этапе осуществляется до достижения толщины по меньшей мере 15 мкм, в предпочтительном варианте до толщины 30 мкм.

При некотором воплощении способа по изобретению первый раствор электролита может представлять собой водный раствор, содержащий от 10 до 40 г/л водорастворимых метасиликатов щелочных металлов, от 2 до 10 г/л водорастворимых фторидов щелочных металлов и от 3 до 15 г/л гидроксидов щелочных металлов.

В предпочтительном воплощении способа по изобретению первый раствор электролита содержит 30 г/л девятиводного метасиликата натрия, 4 г/л фторида натрия, 6 г/л гидроксида калия.

В любом из конкретных воплощений способа при формировании покрытия на первом, втором и третьем этапах может быть использован импульсный ток следующих параметров: амплитуда импульсов напряжения – 400-450 В, длительность импульсов – 250-350 мкс.

На каждой из двух процедур химического стравливания покрытий, сформированных на первом и втором этапе, процесс осуществляется в водном растворе электролита путем воздействия растворами кислот, при этом второй водный раствор электролита может представлять собой смесь фосфорной и плавиковой кислот либо смесь фосфорной кислоты и водорастворимых фторидов и/или гидрофторидов.

В другом предпочтительном воплощении способа по изобретению второй раствор электролита представляет собой водный раствор, содержащий от 0,5 до 1,5 моль/л фосфорной кислоты и от 0,5 до 1,5 моль/л фтороводорода или водорастворимого фторида.

В оптимальном варианте способа продолжительность первого этапа и третьего этапа (этапа формирования финишного покрытии) составляет 20 минут, а продолжительность второго этапа составляет 5 минут. В оптимальном варианте способа температура второго раствора электролита составляет от 20 до 25°С.

Заявляемая последовательность приемов позволяет сформировать покрытие на подложке, выполненной из магния или его сплава, с текстурированой границей раздела металл–покрытие. Такое покрытие ввиду лучшего сцепления с материалом подложки обладает устойчивостью к воздействию внешних факторов (внешним механическим воздействиям).

Заявляемый способ включает в себя чередование процедур нанесения покрытия методом микродугового оксидирования (МДО) и процедур его химического стравливания, что позволяет проводить пошаговое текстурирование до достижения требуемой текстуры границы раздела металл – наноструктурное неметаллическое покрытие. При нанесении покрытия методом МДО за счет множества микроплазменных разрядов и сопутствующих процессов происходит текстурирование границы раздела металл – наноструктурное неметаллическое покрытие.

Под текстурированием мы понимаем совокупность операций, в результате которых изменяется структура поверхности металла и возникают требуемые параметры профиля поверхности, включая его шероховатость.

Под наноструктурным неметаллическим покрытием в настоящем изобретении понимают керамическое силикатно-оксидное покрытие, сформированное на поверхности изделия/образца из магния или магниевого сплава методом МДО.

Выбор состава первого раствора электролита, включающего водорастворимые метасиликаты, фториды и щелочь, обусловлен возможностью формирования в нем наноструктурных неметаллических покрытий с высокой скоростью и быстрым переходом процесса в микроплазменный режим, дешевизной и доступностью реактивов. Кроме того, использование данного состава электролита для нанесения финишного слоя покрытия позволяет получать плотные наноструктурные неметаллические покрытия, обеспечивающие надежную защиту магниевых изделий от коррозии и износа [US4620904, US5240589, US5264113, US5266412, US5470664, RU2357016]. Формирование покрытия на поверхности магния в данном электролите происходит в соответствии со следующими основными реакциями:

;

;

.

Формирующееся покрытие обладает микропористостью и нанопористостью.

Последующее стравливание полученного на первом этапе заявляемого способа первичного наноструктурного неметаллического покрытия обеспечивает получение металлической поверхности с заданной текстурой. Один из возможных вариантов такой текстуры соответствует изображению на фиг. 2. В процессе стравливания также происходит дополнительное текстурирование за счет более активного проникновения травильного раствора (второй раствор) через поры покрытия. Многократное чередование этапов нанесения и стравливания покрытия позволяет добиваться требуемых параметров поверхности, что позволяет считать количество операций нанесение–стравливание фактором управления текстурой поверхности магниевого материала.

Выбор состава второго раствора, включающего фосфорную кислоту, плавиковую кислоту и/или водорастворимые фториды, обусловлен возможностью данной композиции растворять сформированное на первом этапе оксидно-силикатное покрытие. Наличие ионов фтора в составе второго раствора минимизирует воздействие непосредственно на магниевую основу вследствие образования пассивирующей фторидной пленки.

Микроплазменное текстурирование (микроплазменное осаждение покрытия с последующим стравливанием) содержит значительное количество управляющих факторов, включающее в себя как состав электролита и продолжительность воздействия, так и способы его организации, а также электрические параметры.

На третьем этапе – этапе нанесения финишного покрытия - магниевая поверхность с достигнутой определенной текстурой вновь покрывается, что позволяет, с учетом дополнительного этапа микроплазменного воздействия, согласно заявляемому способу, сформировать двухслойный материал с текстурованной границей раздела металл – керамическое покрытие.

Сформированная текстура границы раздела с максимальными параметрами шероховатости Ra позволяет достичь максимальной площади и прочности сцепления покрытия с магниевым материалом основы, что, в свою очередь, обуславливает устойчивость покрытия к внешним механическим воздействиям. На текстурированной поверхности распределение отрывающей и растягивающей сил, возникающих при внешних воздействиях (механических либо термических), существенно отличается от их распределения на гладкой границе раздела слоев [Мамаев А.И., Мамаева В.А., Дорофеева Т.И., Емельянова Е.Ю. Механизм моделирования нагрузок деформации и разрушения слоистых неметаллических неорганических материалов с нано- и микроразмерным волновым текстурированием поверхности // Известия высших учебных заведений. Физика. 2012. Т. 55. № 9/3. С. 78 – 86], что позволяет избежать отслоения покрытия.

Покрытия, полученные по заявляемому способу, характеризуются стойкостью к внешним механическим воздействиям и повышенной прочностью сцепления с материалом основы.

Изобретение поясняется графическими материалами и примерами его конкретного выполнения.

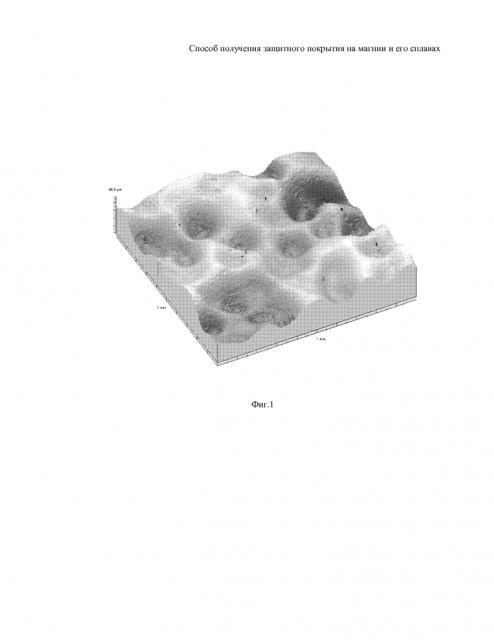

На фиг. 1 представлена проекция профиля поверхности магниевого образца № 4 (Таблица 1) с максимальной шероховатостью Ra, полученной по заявляемому способу после трех этапов нанесения/стравливания покрытия МДО, демонстрирующая реальность получения текстурированной поверхности в соответствии с заявляемым способом.

На фиг. 2 представлена микрофотография поверхности образца №4′ (Таблица 1) до механической нагрузки (а) и после механической нагрузки (б).

Примеры

Образцы (в форме плоских пластин шириной 7 мм и толщиной 1мм), выполненные из сплава магния марки МА2-1 шлифовали до 10 класса, шероховатости. Затем 1 М раствором Na3PO4 при температуре не ниже 60оС проводили очистку поверхности образцов от органических загрязнений. После промывки дистиллированной водой, спиртом и снова дистиллированной водой образцы высушивали в сушильном шкафу при температуре 70°С.

Затем на поверхностях образцов в микродуговом режиме формировались покрытия. Образец служил анодом, в качестве катода выступала ванна из нержавеющей стали, снабженная рубашкой водяного охлаждения. Состав раствора для нанесения покрытия: фторид натрия (NaF) 4г/л, гидроксид калия (KOH) 4 г/л, метасиликат натрия (Na2SiO3⋅9H2О) 30 г/л, остальное дистиллированная вода.

Образцы обрабатывались при пропускании импульсного тока следующих параметров: амплитуда импульсов напряжения 400-450 В, длительность импульсов 200 мкс, длительность обработки 20 минут. Толщина покрытия после первого этапа нанесения составляла (20±5) мкм. Покрытия стравливались раствором, содержащим 1 моль/л ортофосфорной кислоты и 0,5 моль/л фторида натрия в течение 5 минут.

Путем поэтапного осаждения покрытия методом МДО с последующим его стравливанием достигалось текстурирование поверхности. Образец, обозначенный №1, подвергали травлению в растворе для снятия покрытий (второй раствор) без предварительного нанесения покрытия для выявления влияния собственно химического травления на текстуру поверхности.

Определение величин шероховатости и построение профиля поверхности после текстурирования проводилось при помощи коммерчески доступного трехмерного бесконтактного профилометра Micro Measure 3D Station производства фирмы STIL и программного обеспечения Mountains Map Universal (Version 2.0.13), позволяющего строить проекции профиля поверхности и определять параметры шероховатости в соответствии с ISO 25178 и ISO 4287. Перед определением величин шероховатости текстурированных металлических поверхностей продукты реакции удалялись путем кратковременного погружения в 30 % раствор азотной кислоты.

Количество циклов нанесения/стравливания покрытия и достигнутые параметры шероховатости текстурированных образцов приведены в таблице 1.

Таблица 1 – Параметры обработки и свойства образцов (для образцов с покрытием 2′-6′ приведены предполагаемые величины Ra подложки на границе раздела)

| Номер образца(1-6) | Количество операций по нанесению покрытия МДО | Количество операций по стравливанию покрытия МДО | Ra cp., мкм | Поведение при предельной механической нагрузке до разрыва | Адгезия покрытия, МПа |

| 1 | 0 | 1 | 0,818 | - | |

| 2 | 1 | 1 | 1,123 | - | |

| 3 | 2 | 2 | 4,180 | - | |

| 4 | 3 | 3 | 5,523 | - | |

| 5 | 4 | 4 | 3,977 | - | |

| 6 | 5 | 5 | 2,883 | - | |

| 2′ | 1 | 0 | - | отслаивание | |

| 3′ | 2 | 1 | 1,23-4,18 | слабое отслаивание | |

| 4′ | 3 | 2 | 4,180-5,523 | без отслаивания | |

| 5′ | 4 | 3 | 3,977-5,523 | без отслаивания | |

| 6′ | 5 | 4 | 2,883-3,977 | слабое отслаивание |

Полученные образцы покрытий с текстурированной границей раздела фаз были подвергнуты испытаниям на разрушение при растяжении. Испытания проводились на испытательной машине INSTRON 5948 в соответствии с ISO 21180–201. К образцам прикладывали нагрузку при постоянной скорости растяжения 5 мм/мин до достижения относительного удлинения 15%, после чего проводили оценку характера разрушения покрытий.

Анализ микрофотографий образца 4′ (фиг. 2), полученного по заявляемому способу, говорит о наличии характерных продольных трещин, соответствующих шагу текстурирования и позволяющих релаксировать возникающие механические напряжения без отслаивания покрытия.

Таким образом, приведенные в таблице результаты свидетельствуют о достижении оптимальной стойкости покрытий к механическим воздействиям при проведении двух циклов нанесения–стравливания перед нанесением финишного покрытия. Аналогичный результат может быть достигнут при проведении трех циклов нанесения–стравливания перед нанесением финишного покрытия, однако с точки зрения трудозатрат предпочтительным представляется проведение именно двух циклов нанесения–стравливания.

Пять образцов с полученным по заявляемому способу покрытием (образцы типа 4′ – Таблица 1) также были подвергнуты испытаниям на коррозионную стойкость в камере солевого тумана при температуре (35±2)°С согласно ГОСТ 9.308-85, метод 1. Результаты испытаний показали отсутствие коррозионных разрушений после 400 часов нахождения в камере солевого тумана для всех пяти образцов.

Таким образом, получаемые по заявляемому способу покрытия являются устойчивыми к воздействию внешних механических нагрузок и являются защитными по отношению к воздействию коррозионной среды.

1. Способ получения защитного покрытия на подложке из магния или его сплава, включающий микродуговое оксидирование (МДО) подложки из магния или его сплава, отличающийся тем, что покрытие получают в следующие три этапа:

на первом из которых на подложке формируют первичное наноструктурное неметаллическое неорганическое покрытие толщиной не менее 15 мкм, которое получают МДО подложки в водном электролите, содержащем от 10 до 40 г/л водорастворимых метасиликатов щелочных металлов, от 2 до 10 г/л водорастворимых фторидов щелочных металлов и от 3 до 15 г/л гидроксидов щелочных металлов, при использовании импульсного тока с амплитудой импульсов напряжения 400-450 В и длительностью импульсов 250-350 мкс,

на втором этапе осуществляют первое химическое стравливание полученного на первом этапе упомянутого первичного покрытия в водном растворе, содержащем от 0,5 до 1,5 моль/л фосфорной кислоты, от 0,5 до 1,5 моль/л фтороводорода или водорастворимого фторида, затем формируют на подложке вторичное наноструктурное неметаллическое неорганическое покрытие с использованием электролита и режима МДО первого этапа, после чего осуществляют второе химическое стравливание покрытия в водном растворе первого химического стравливания,

а на третьем этапе используют водный электролит и режим МДО первого этапа с формированием на подложке финишного наноструктурного неметаллического неорганического защитного покрытия.

2. Способ по п. 1, отличающийся тем, что формирование покрытия на каждом из упомянутых этапов осуществляют до достижения толщины не менее 15 мкм.

3. Способ по п. 2, отличающийся тем, что формирование покрытия осуществляют, предпочтительно, до достижения толщины 30 мкм.

4. Способ по п. 1, отличающийся тем, что водный электролит содержит 30 г/л девятиводного метасиликата натрия, 4 г/л фторида натрия и 6 г/л гидроксида калия.