Способ загрузки подложки в реактор асо

Иллюстрации

Показать всеИзобретение относится к реакторам атомно-слоевого осаждения, в которых материал наносят на поверхности при последовательном осуществлении самоограниченных поверхностных реакций. Способ атомно-слоевого осаждения материала на партию подложек включает загрузку партии подложек в держатель подложек, находящийся в загрузочной камере реактора для нанесения материала, с формированием в держателе подложек вертикальной стопы горизонтально ориентированных подложек, в которой подложки расположены одна на другой, и разворот держателя подложек для получения горизонтальной стопы вертикально ориентированных подложек, в которой подложки расположены одна за другой, и опускание держателя подложек в реакционную камеру указанного реактора для нанесения материала посредством последовательных самоограниченных поверхностных реакций путем воздействия на партию подложек разделенными во времени импульсами подачи прекурсоров. Аппарат для осуществления упомянутого способа содержит механизм разворота, выполненный для разворота держателя подложек для получения горизонтальной стопы вертикально ориентированных подложек, в которой подложки расположены одна за другой, и подъемник, выполненный для опускания держателя подложек в реакционную камеру указанного реактора, для нанесения материала посредством последовательных самоограниченных поверхностных реакций путем воздействия на партию подложек разделенными во времени импульсами подачи прекурсоров. Обеспечивается система загрузки сверху реактора для нанесения материалов с вертикальным потоком газов, позволяющая загружать подложки, ориентированные горизонтально, а также устраняется необходимость в развороте каждой подложки по отдельности за счет разворота держателя подложек в целом и минимизация перемещения подложек при их загрузке в кластер реакторов. 2 н. и 11 з.п. ф-лы, 6 ил.

Реферат

Область техники

Изобретение относится к реакторам для нанесения материалов. Более конкретно, изобретение относится к реакторам атомно-слоевого осаждения, в которых материал наносится на поверхности при последовательном использовании самоограниченных поверхностных реакций.

Уровень техники

Метод эпитаксии атомных слоев (Atomic Layer Epitaxy) был изобретен доктором Туомо Сунтола (Tuomo Suntola) в начале 1970-х годов. Другим распространенным названием этого метода является атомно-слоевое осаждение (Atomic Layer Deposition, АСО), которое к настоящему времени заменило ALE. АСО - это вариант метода химического осаждения, основанный на последовательной подаче по меньшей мере двух различных прекурсоров по меньшей мере к одной подложке.

Тонкие пленки, сформированные посредством АСО, являются плотными, свободными от точечных дефектов и имеющими однородную толщину. Например, в экспериментальных условиях посредством термического АСО было осуществлено выращивание оксида алюминия из триметилалюминия (CH3)3Al и воды при 250-300°С с площадью неоднородностей, не превышающей 1% площади поверхности подложки.

Раскрытие изобретения

Известны различные способы загрузки единственной подложки или партии подложек в реактор для нанесения материалов. При этом было обнаружено, что можно достичь определенных преимуществ, если загружать в держатель подложек, находящийся в загрузочной камере, горизонтально ориентированные подложки, а затем разворачивать данный держатель и опускать его в реакционную камеру для осуществления нанесения материала.

Согласно первому аспекту изобретения предлагается способ атомно-слоевого осаждения, включающий:

загрузку партии подложек в держатель подложек, находящийся в загрузочной камере реактора для нанесения материала (реактора АССО), с формированием в держателе подложек вертикальной стопы горизонтально ориентированных подложек, в которой подложки расположены одна на другой, и

разворот держателя подложек для получения горизонтальной стопы вертикально ориентированных подложек, в которой подложки расположены одна за другой, и опускание держателя подложек в реакционную камеру указанного реактора для нанесения материала посредством последовательных самоограниченных поверхностных реакций путем воздействие на партию подложек разделенными во времени импульсами подачи прекурсоров.

В определенных вариантах способ включает поштучный перенос каждой подложки загрузочным устройством (загрузчиком) через загрузочный порт в держатель подложек загрузочной камеры. В конкретных вариантах подложки перемещают из камеры переноса (внешней по отношению к реактору для нанесения материалов) в держатель подложек загрузочной камеры. В определенных вариантах подложки проходят через загрузочный порт, будучи горизонтально ориентированными.

Горизонтальная ориентация означает, что вектор, нормальный по отношению к поверхности подложки, ориентирован вертикально. Соответственно, вертикальная ориентация означает, что вектор, нормальный по отношению к поверхности подложки, ориентирован горизонтально.

Подложки могут быть кремниевыми пластинами. Загрузочным устройством может являться человек, осуществляющий загрузку, или такое устройство, как загрузочный робот. В зависимости от конкретного исполнения загрузочный порт может представлять собой, например, просто отверстие, люк или дверцу, или загрузочный затвор. В определенных вариантах загрузочное устройство забирает подложку из станции захвата/возврата и переносит (перемещает) ее в загрузочную камеру. Этот перенос может производиться через камеру переноса или без прохода через данную камеру. Загрузочное устройство может забирать подложку из кассеты для подложек. Подложки в кассете могут быть ориентированы горизонтально. В определенных примерах способ включает загрузку указанных подложек из носителя подложек посредством фронтального загрузочного модуля в станцию захвата/возврата в составе загрузочного устройства. Подложки могут сначала находиться в контролируемой среде, например в атмосфере защитного газа (в частности, в атмосфере азота), имеющейся в носителе подложек, таком как унифицированный контейнер, открытый спереди (Front Opening Unified Pod, FOUP), или в аналогичной емкости. Фронтальный загрузочный модуль загружает подложки в станцию захвата/возврата, где подложки могут содержаться в контролируемой среде (атмосфере защитного газа). Альтернативно, станция захвата/возврата может находиться в вакууме. Камера переноса, как и загрузочная камера, также может находиться в вакууме. Подложки в станции захвата/возврата могут быть горизонтально ориентированными в кассете. При необходимости данная станция может быть станцией типа "из кассеты в кассету", т.е. станцией, переносящей подложки из одной кассеты в другую кассету, из которой загрузочному устройству будет легче забирать подложки поштучно. Станция захвата/возврата может составлять часть камеры переноса. В некоторых вариантах способ включает:

загрузку указанных подложек из носителя подложек посредством фронтального загрузочного модуля в станцию захвата/возврата и

поштучную загрузку указанных подложек из станции захвата/возврата через камеру переноса в загрузочную камеру.

В определенных вариантах реактор для нанесения материалов содержит затвор, находящийся между реакционной камерой и установленной над ней загрузочной камерой. Он может использоваться, чтобы уменьшить охлаждение реакционной камеры во время загрузки подложек в загрузочную камеру. Затвором может быть шиберная задвижка. Во время загрузки подложек в загрузочную камеру затвор может находиться в закрытом состоянии. По завершении загрузки затвор открывают, чтобы сделать возможным опускание партии загруженных подложек в реакционную камеру. После этого затвор может быть снова закрыт. Данные варианты особенно подходят для реакторов, в которых загрузочная камера установлена над реакционной камерой. Соответственно, в определенных вариантах способ включает установку затвора между реакционной камерой и установленной над ней загрузочной камерой.

В некоторых вариантах реакционная камера окружена вакуумной камерой. В этих вариантах может оказаться удобным, чтобы затвор находился между вакуумной камерой и загрузочной камерой. Если нагреватели реакционной камеры находятся в вакуумной камере, перемещение затвора в процессе его закрывания от вакуумной камеры в загрузочную камеру (расположенную над вакуумной камерой) уменьшает теплоперенос от вакуумной камеры в загрузочную камеру. Во время загрузки подложек в загрузочную камеру затвор может закрывать вакуумную камеру сверху.

В определенных вариантах разворот (или перебрасывание) осуществляется в виде качательного движения. В других вариантах разворот может соответствовать вращательному движению. Соответственно, в некоторых вариантах способ включает разворот держателя подложек посредством вращательного движения. В других вариантах способ включает подведение к держателю подложек с боковой стороны актуатора (или, в более общем случае, механизма разворота) и разворот держателя подложек посредством актуатора. В определенных вариантах держатель подложек содержит центр разворота. Актуатор может быть приведен в сопряжение с центром разворота, после чего держатель подложек может быть развернут вокруг оси поворота, проходящей через центр разворота. Эта ось может быть задана посредством актуатора. В определенных вариантах в загрузочной камере имеется проход (сквозное отверстие) через ее стенку (например, боковую стенку) для ввода актуатора в загрузочную камеру. После осуществления разворота держателя подложек актуатор может отводиться назад через то же самое отверстие. Например, если в крышку реакционной камеры встроены пластины теплового отражателя или аналогичные элементы, то в данном варианте для ввода этих пластин остается больше места. В определенных вариантах механизм разворота приводится в сопряжение с держателем подложек с двух противоположных сторон. В таких вариантах механизм разворота может содержать два противолежащих актуатора и два центра разворота.

В других вариантах разворот может являться свободным движением, обеспечиваемым с помощью средства разворота. Определенные варианты сконфигурированы для осуществления разворота внутри загрузочной камеры реактора для нанесения материалов.

В некоторых вариантах разворот организован таким образом, что держатель подложек в положении загрузки (т.е. в положении, в котором производится загрузка подложек) находится ближе к дверце загрузочной камеры (или к загрузочному порту), чем в развернутом положении (т.е. в положении, в котором подложки образуют горизонтальную стопу). Другими словами, в определенных вариантах загруженный держатель подложек при развороте отодвигается от дверцы загрузочной камеры.

Согласно второму аспекту изобретения предлагается реактор (аппарат) атомно-слоевого осаждения (АСО) материала на партию подложек, содержащий загрузочное устройство, выполненное с возможностью загрузки партии подложек в держатель подложек, расположенный в загрузочной камере реактора атомно-слоевого осаждения для нанесения материала, с формированием в держателе подложек вертикальной стопы горизонтально ориентированных подложек, в которой подложки расположены одна поверх другой. Предлагаемый аппарат содержит механизм разворота, выполненный для разворота держателя подложек для получения горизонтальной стопы вертикально ориентированных подложек, в которой подложки расположены одна за другой, и подъемник, выполненный для опускания держателя подложек в реакционную камеру указанного реактора для нанесения материала посредством последовательных самоограниченных поверхностных реакций путем воздействие на партию подложек разделенными во времени импульсами подачи прекурсоров.

В некоторых вариантах механизм разворота содержит, например, разворачивающий компонент или разворачивающее устройство. Механизм разворота и подъемник могут быть скомбинированы в единый механизм или выполнены как отдельные средства. Разворот и опускание могут производиться одновременно или последовательно. В определенных вариантах загрузочное устройство выполнено с возможностью поштучного переноса всех подложек через загрузочный порт в загрузочную камеру. В некоторых вариантах аппарат содержит затвор, размещенный между реакционной камерой и установленной над ней загрузочной камерой.

В определенных вариантах аппарат содержит фронтальный загрузочный модуль, выполненный для загрузки подложек из носителя подложек в станцию захвата/возврата, и загрузочное устройство, выполненное для поштучной загрузки подложек из станции захвата/возврата через камеру переноса в загрузочную камеру.

- В некоторых вариантах механизм разворота сконфигурирован для разворота держателя подложек посредством вращательного движения или для доступа к держателю подложек с его боковой стороны и для разворота держателя подложек.

В некоторых вариантах аппарат сконфигурирован для разворота загруженного держателя подложек в положение, более удаленное от дверцы загрузочной камеры по сравнению с положением держателя при загрузке.

В некоторых вариантах аппарат содержит группу установленных в заданное положение по отношению друг к другу реакторов для нанесения материалов и загрузочное устройство, выполненное с возможностью загрузки каждого из указанных реакторов. В результате может быть сформирована система в виде кластера реакторов.

Выше были рассмотрены, в качестве примеров, различные неограничивающие аспекты и варианты изобретения. Эти варианты были описаны только для того, чтобы пояснить отдельные аспекты или операции, которые могут использоваться в различных реализациях изобретения. При этом некоторые варианты могут рассматриваться только в контексте определенных аспектов изобретения. Должно быть понятно, что соответствующие варианты могут быть применимы также и к другим аспектам. Могут применяться и любые приемлемые комбинации вариантов изобретения.

Краткое описание чертежей

Далее изобретение будет описано, только в качестве примера, со ссылками на прилагаемые чертежи.

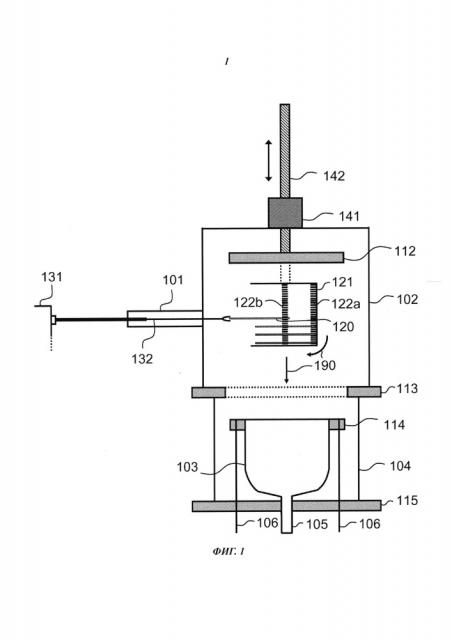

На фиг. 1 представлен, на виде сбоку, реактор для нанесения материалов и загрузочных устройств подложек в соответствии с одним из вариантов.

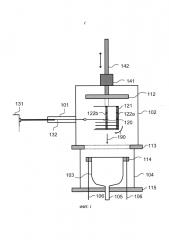

На фиг. 2 реактор по фиг. 1 представлен, на виде сбоку, в процессе нанесения материала в соответствии с одним из вариантов.

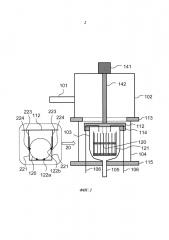

На фиг. 3A-3C приведены примеры разворота держателя подложек в реакторе для нанесения материалов в соответствии с конкретными вариантами.

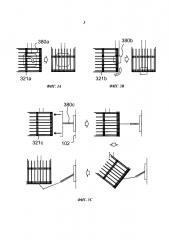

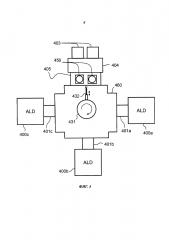

На фиг. 4 представлен кластер реакторов для нанесения материалов в соответствии с одним из вариантов.

На фиг. 5 проиллюстрирован разворот держателя подложек в соответствии с конкретным вариантом.

На фиг. 6 представлен, на виде сбоку, реактор для нанесения материалов в соответствии еще с одним вариантом.

Осуществление изобретения

В нижеследующем описании технология атомно-слоевого осаждения (АСО) рассматривается только в качестве примера. Основы формирования пленок методом АСО хорошо известны специалистам. Как было упомянуто выше, АСО представляет собой вариант метода химического осаждения, основанный на последовательном нанесении по меньшей мере двух различных прекурсоров по меньшей мере на одну подложку, которую делают доступной в реакционной камере для разделенных во времени импульсов подачи (напуска) прекурсоров с целью нанесения материала на поверхности подложки посредством последовательных самоограниченных поверхностных реакций.

Базовый цикл нанесения методом АСО состоит из четырех последовательных операций (стадий): импульса A, продувки A, импульса B и продувки B. Импульс A в типичном варианте включает подачу паров первого прекурсора, а импульс В - подачу паров другого прекурсора. На стадиях продувки A и B используют неактивный газ, такой как азот или аргон, и вакуумный насос, чтобы удалить из реакционного пространства газообразные побочные продукты реакции и остаточные молекулы реагента. Процесс нанесения включает по меньшей мере один цикл нанесения. Циклы нанесения повторяют до тех пор, пока их последовательность не приведет к образованию тонкой пленки (покрытия) желаемой толщины. Циклы нанесения могут быть и более сложными. Например, они могут включать стадии импульсной подачи трех или более парообразных реагентов, разделенные стадиями продувки. Все такие циклы нанесения образуют временную последовательность нанесения, управление которой осуществляется логическим блоком или микропроцессором.

На фиг. 1 представлен, на виде сбоку, реактор для нанесения материалов и загрузчик подложек в соответствии с одним вариантом. Реактор для нанесения материалов содержит вакуумную камеру 104, в которую помещена реакционная камера 103. Вакуумная камера 104 закрыта с верхней стороны верхним фланцем 113, а с нижней стороны - своим дном 115. Находящаяся внутри вакуумной камеры 104 реакционная камера 103 ограничена со своей верхней стороны своим верхним фланцем 114. Через дно реакционной камеры 103 проложена выхлопная линия 105, идущая к вакуумному насосу (не изображен). На фиг. 1 показаны также линии 106 напуска паров прекурсора, проведенные через дно 115 вакуумной камеры.

Над реакционной камерой 103 установлена загрузочная камера 102. При этом реактор для нанесения материалов содержит находящийся на боковой стороне загрузочной камеры 102 и прикрепленный к ней загрузочный порт 101 для загрузки и выгрузки подложек посредством загрузчика 131. В определенных вариантах загрузочный порт 101 может быть задвижкой, загрузочным затвором или просто дверцей. Подложка в данном варианте может проходить через загрузочный порт 101, будучи ориентированной горизонтально (а не вертикально).

К загрузочной камере 102 прикреплен подъемный механизм (подъемник) 141, такой как задатчик положения. В примере по фиг. 1 подъемный механизм прикреплен к верхней поверхности загрузочной камеры 102. Внутри загрузочной камеры к подъемному механизму 141 прикреплен держатель 121 подложек. В зависимости от конкретного выполнения крышка 112 реакционной камеры может быть прикреплена к держателю 121 подложек и/или к подъемному механизму 141, который управляет вертикальным положением держателя 121 подложек.

В варианте, представленном на фиг. 1, подъемный механизм 141 содержит двигатель (такой как шаговый двигатель), который, когда это требуется, перемещает (вверх или вниз) подъемный стержень 142, соединенный или связанный с крышкой 112 реакционной камеры и/или с держателем 121 подложек. Хотя, для наглядности, держатель 121 изображен с однородными и закрытыми сторонами, он может быть выполнен открытым, насколько это возможно.

Подложки 120 загружают в загрузочную камеру 102 и выгружают из нее через загрузочный порт 101 с помощью загрузчика (загрузочного устройства) 131. Этим устройством может быть, например, робот. На фиг. 1 представлен загрузчик 131, содержащий выступающий загрузочный захват 132, посредством которого загрузчик захватывает подложку 120. Затем загрузчик 131 продвигает горизонтально ориентированную подложку 120 через загрузочный порт 101 в держатель 121 подложек, у которого имеются соответствующие опоры 122а и 122b, чтобы нести подложку 120. Опоры 122а в данном примере расположены на дне держателя 121 подложек (которое в положении загрузки обращено к боковой стороне загрузочной камеры), а опоры 122b находятся в средней части держателя. Затем загрузчик 131 захватывает из зоны хранения или с полки (не изображена) следующую подложку. Подъемный механизм 141 опускает держатель 121 подложек в положение, соответствующее следующей подложке. Загрузчик 131 продвигает следующую горизонтально ориентированную подложку 120 через загрузочный порт 101 в держатель 121 подложек и т.д.

После того как все подложки будут загружены в держатель 121 подложек, в нем формируется вертикальная стопа горизонтально ориентированных подложек. После этого держатель 121 разворачивают на 90° (чтобы получить горизонтальную стопу вертикально ориентированных подложек) и опускают, посредством подъемного механизма 141, в реакционную камеру 103. Операции разворота и опускания проиллюстрированы стрелками 190.

Результирующая ситуация показана в правой части фиг. 2, где реактор для нанесения материалов по фиг. 1 представлен с подъемным механизмом 141 в самом нижнем его положении. В этом положении реакционная камера 103 герметично закрыта сверху опущенной крышкой 112 реакционной камеры, так что может осуществляться процесс АСО. Однако следует отметить, что нет необходимости прикреплять крышку 112 реакционной камеры к подъемному механизму 141: возможны и другие способы закрыть реакционную камеру 103 крышкой. При этом в некоторых вариантах вакуумная камера 104 закрывается крышкой, чтобы отделить эту камеру от загрузочной камеры 102 при осуществлении АСО. С этой целью крышка вакуумной камеры может быть интегрирована в подъемный механизм подобно крышке 112 реакционной камеры.

В левой части фиг. 2 вариант держателя 121 подложек представлен, на виде сбоку, с направления, показанного стрелкой 20. Этот вариант соответствует примеру, в котором держатель 121 подложек может поворачиваться посредством разворота вокруг оси вращения. Пластины 223 для подвески держателя прикреплены к крышке 112 реакционной камеры. Боковые стороны держателя подложек (т.е. боковые пластины 221) шарнирно соединены с пластинами 223 для подвески в центрах 224 разворота, так что держатель подложек способен поворачиваться вокруг оси поворота, заданной центрами 224 разворота.

Возвращаясь к правой части фиг. 2, в ходе процесса АСО пары прекурсоров поступают в реакционную камеру 103 от источников паров прекурсоров (не изображены) по линиям 106 напуска. В рассматриваемом примере линии 106 напуска проходят через каналы, выполненные в крышке 112 реакционной камеры. Напуск газов (паров) производится в верхнюю часть реакционной камеры 103. Соответственно, потоки газа в реакционной камере 103 проходят от ее верхней части между вертикально ориентированными подложками (т.е. вдоль их поверхностей) к дну камеры и к выхлопной линии 105.

Разворот держателя 121 подложек из первой ориентации (соответствующей вертикальной стопе горизонтально ориентированных подложек) во вторую ориентацию (соответствующую горизонтальной стопе вертикально ориентированных подложек) можно осуществлять многими альтернативными способами. Некоторые из них проиллюстрированы фиг. 3A-3C.

На фиг. 3A схематично представлен пример осуществления разворота посредством вращательного движения. В этом примере механизм 380а разворота прикреплен к держателю 321а подложек в центре одной или двух сторон этого держателя. Данный механизм заставляет держатель 321а подложек повернуться на 90° вокруг шарнира или аналогичного центра разворота (пример которого представлен в левой части фиг. 2).

На фиг. 3B схематично представлен пример осуществления разворота посредством качательного движения. В этом примере механизм 380b разворота прикреплен к держателю 321b подложек вплотную к его дну с одной или с двух сторон этого держателя. Механизм 380b разворота заставляет держатель 321b подложек повернуться на 90° качательным движением вокруг оси, заданной данным механизмом. В результате качательного движения держателя 321b подложек он смещается в горизонтальном направлении. Подобный вариант с качательным движением хорошо подходит для реализаций, требующих минимизации загрузочного расстояния, поскольку в вариантах этого типа держатель подложек в положении загрузки находится ближе к загрузочному порту, чем в развернутом положении. Однако в других вариантах тот же эффект может быть достигнут, например, если сначала переместить держатель подложек поступательно, а затем развернуть, как показано на фиг. 3A.

В вариантах по фиг. 3A и 3B механизмы разворота могут крепиться к подъемному механизму 141.

На фиг. 3C схематично представлен пример осуществления разворота посредством свободного движения, обеспечиваемого механизмом разворота. В этом примере механизм 380с разворота прикреплен к стенке загрузочной камеры 102. У него имеется захватывающая часть, захватывающая держатель 321с подложек и поворачивающая его на 90°.

В рассмотренных и в других вариантах подложки могут иметь форму пластин, таких как кремниевые пластины. Подъемный механизм и механизм(ы) разворота могут представлять собой объединенный механизм или отдельные механизмы. Разворот и опускание держателя подложек могут производиться одновременно или последовательно.

Загрузчик может захватывать подложку из зоны хранения или с полки, например из кассеты для подложек, и перемещать ее через камеру переноса в загрузочную камеру. При этом загрузчик находится, по меньшей мере частично, в камере переноса, которая, как и загрузочная камера, может находиться в вакууме. Зона хранения или полка может быть помещена в камеру переноса или связана с ней.

В определенных вариантах функции загрузчика может выполнять человек или соответствующее устройство, такое как загрузочный робот. Загрузчик может быть рассчитан на загрузку единственной кремниевой пластины. В зависимости от конкретной реализации загрузочный порт в загрузочной камере может являться, например, просто отверстием, люком, дверцей или загрузочным затвором. В определенных вариантах загрузчик забирает подложку из станции захвата/возврата и переносит (перемещает) ее в загрузочную камеру. Этот перенос может производиться через камеру переноса или без прохождения этой камеры. Загрузчик может забирать подложку из кассеты для подложек, в которой подложки могут быть ориентированы горизонтально. В определенных вариантах подложки загружают из носителя подложек посредством соответствующего фронтального загрузочного модуля в загрузочное устройство в виде станции захвата/возврата. Подложки могут сначала выдерживаться в контролируемой среде, например в атмосфере защитного газа (в частности, азота), внутри носителя подложек, такого как FOUP или схожий контейнер. Носитель подложек загружает их в станцию захвата/возврата, где они находятся в контролируемой среде (в атмосфере защитного газа). Альтернативно, станция захвата/возврата может находиться в вакууме. Камера переноса и загрузочная камера также могут находиться в вакууме. В альтернативных вариантах камера переноса и загрузочная камера могут находиться в атмосфере защитного газа. Станция захвата/возврата может содержать горизонтально ориентированные подложки, находящиеся в кассете. Если потребуется, станция захвата/возврата может быть станцией типа "из кассеты в кассету", которая переносит подложки из одной кассеты в другую кассету, из которой загрузочному устройству может быть удобнее извлекать по одной подложке. Станция захвата/возврата может составлять часть камеры переноса.

В определенных вариантах используется группа реакторов для нанесения материала, которые расположены определенным образом по отношению друг к другу, образуя кластер реакторов. Один такой кластер показан на фиг. 4. В этом примере кластер реакторов содержит три реактора 400а, 400b, 400c для нанесения материалов. Реакторы для нанесения материалов соединены загрузочными портами 401а, 401b и 401c с соответствующими камерами 460 переноса, находящимися в центральной зоне. Единственный загрузчик (например, загрузочный робот) 431, по меньшей мере частично находящийся в камере 460 переноса, сконфигурирован для загрузки каждого из реакторов 400а-400c.

Подложки сначала содержатся в контролируемой среде в ультрачистом носителе 403 подложек. Этот носитель является входным устройством для фронтального модуля 404, который разгружает подложки в станцию 405 захвата/возврата, так что подложки остаются в контролируемой среде, не контактируя с окружающим воздухом. В станции 405 захвата/возврата загрузочное устройство (загрузчик) может захватывать подложки одну за другой, чтобы загрузить их и вернуть обратно по завершении процесса АСО. В зависимости от реализации, фронтальный модуль 404 может взаимодействовать с одним или более носителей 403 подложек одновременно. Соответственно, в станции 405 захвата/возврата в каждый момент могут находиться одна или более кассет 450 для подложек, с которыми может взаимодействовать загрузочное устройство.

На фиг. 4 показано, что в станции 405 захвата/возврата находятся две кассеты 450 для подложек. Эти кассеты иллюстрируют тот тип кассет для подложек, в которых подложки находятся одна поверх другой, образуя вертикальную стопу. В альтернативном варианте подложки в кассетах могут располагаться одна за другой, образуя горизонтальную стопу вертикально ориентированных подложек.

В одном варианте загрузчик 431 содержит подвижный загрузочный захват 432 (двигающийся вперед и назад), посредством которого загрузочное устройство 431 захватывает подложку. Загрузчик 431 продвигает подложку через загрузочный порт 401а в держатель подложек первого реактора 400а подобно тому, как это было описано со ссылкой на фиг. 1. Загрузка других реакторов 400b-400c для нанесения материалов производится аналогичным образом. Если подложка вначале ориентирована не горизонтально (в альтернативном варианте она ориентирована вертикально), загрузчик 431 поворачивает подложку в горизонтальное положение до ее поступления в загрузочный порт 401а. С этой целью выступающий стержень захвата 432 загрузчика 431 может быть сделан вращающимся. Сам загрузчик 431 также является вращающимся. Он может быть также способен к поступательному перемещению. В более сложном варианте у загрузчика (загрузочного устройства) имеется шарнир или аналогичный элемент, благодаря которому стержень захвата может поворачиваться книзу, так что загрузчик может забирать подложки, например, с верхней стороны кассеты для подложек (в дополнение к возможности забирать их с боковой стороны).

В определенных вариантах станция 405 захвата/возврата, камера 460 переноса и загрузочные камеры реакторов 400а-400c для нанесения материалов находятся в вакууме. Система может быть полностью автоматической. В менее сложной системе загрузочные порты 401а-401c выполнены, как загрузочные затворы, а подложки загружают в загрузочные камеры реакторов 400а-400c вручную. Камера 460 переноса может отсутствовать, а загрузочные камеры могут быть откачаны до желательной степени вакуума.

На фиг. 5 иллюстрируется разворот держателя 500 подложек в загрузочной камере 502 в соответствии с конкретным вариантом. В этом варианте подложки 520 поступают в загрузочную камеру 502 через загрузочный порт 501 ориентированными горизонтально. Подъемник (не изображен) поднимает или опускает держатель 500 подложек, так что каждая подложка 520 может быть в свою очередь с усилием установлена на свое место. Подложки 520 поддерживаются в держателе 500 посредством опор для подложек аналогично тому, как это показано на фиг. 1 и 2. Опоры 522b (соответствующие опорам 122b на фиг. 1 и 2) частично видны на левом верхнем чертеже в составе фиг. 5.

К крышке реакционной камеры (не изображена) прикреплены пластины 523 для подвески (на фиг. 5 показана одна из них). Боковые пластины 521 (одна из которых показана на фиг. 5) в составе держателя подложек шарнирно соединены с пластинами 523 для подвески в центрах 524 разворота (один из которых показан на фиг. 5). Держатель подложек способен поворачиваться вокруг оси поворота, заданной центрами 524 разворота. Актуаторный палец (актуатор) 550 вводится через боковую стенку загрузочной камеры 502 в том месте, где в этой стенке предусмотрено сквозное отверстие 551. Соответственно сформованная головка актуаторного пальца 550 проталкивается в соответственно сформованное гнездо, имеющееся в центре 524 разворота, как это проиллюстрировано на правом верхнем чертеже в составе фиг. 5. Аналогичный палец (не изображен) проталкивается в центр разворота на противоположной стороне держателя 500 подложек. Держатель 500 подложек разворачивается в результате поворота одного или обоих актуаторных пальцев 550, как это отмечено стрелкой на правом нижнем чертеже в составе фиг. 5. Этот чертеж иллюстрирует положение, в которое держатель 500 подложек пришел после поворота на 45°, тогда как на левом нижнем чертеже в составе фиг. 5 держатель 500 подложек показан в положении после своего поворота на 90°, обеспечивающего получение горизонтальной стопы вертикально ориентированных подложек.

Операция разворота для данного варианта проиллюстрирована более детально, в увеличенном масштабе, на вставке между левыми верхним и нижним чертежами. На этой вставке показан окрашенный в черный цвет центр 524 разворота с гнездом. Данный центр имеет также два ребра, взаимно развернутые на 90°. Центр 524 разворота помещен в отверстие, выполненное в пластине 523 для подвески. На левом верхнем чертеже в составе фиг. 5 первое ребро центра 524 разворота введено в боковую прорезь, отходящую от отверстия в данной пластине, фиксируя держатель 500 подложек в его начальном (исходном) положении. Отверстие выполнено немного большим, чем центр 524 разворота. В следующей фазе подъемник реакционной камеры (см. фиг. 1 и 2) опускает пластины 523 для подвески относительно боковых пластин 521 держателя подложек, которые остаются в своем вертикальном положении под действием актуаторных пальцев, нажимающих на их боковые стороны. Это движение подъемника освобождает центры 524 разворота, так что они становятся способными к развороту. Далее актуаторные пальцы 550 разворачивают держатель подложек на 90°. В заключительной фазе подъемник реакционной камеры поднимает пластины 523 для подвески относительно боковых пластин 521 держателя подложек, так что второе ребро центра 524 разворота входит в прорезь, блокируя тем самым держатель 500 подложек в положении, соответствующем повороту на 90°.

Актуаторные пальцы могут быть пневматическими. Два актуаторных пальца могут поддерживать держатель подложек таким образом, что один из них поддерживает этот держатель на первой стороне, а другой - на противоположной стороне держателя. В зависимости от конкретного выполнения актуаторам может придаваться и иная форма. В определенных вариантах сквозное отверстие 551 в стенке загрузочной камеры может допускать вращение. Подшипники для осуществления вращательного движения находятся снаружи загрузочной камеры.

На фиг. 6 представлен, на виде сбоку, реактор для нанесения материалов в соответствии еще с одним вариантом. В этом варианте между загрузочной камерой 102 и реакционной камерой 103 реактора имеется затвор 670. Он может закрываться, чтобы уменьшить охлаждение реакционной камеры 103 во время загрузки подложек в загрузочную камеру 102, которая располагается над реакционной камерой 103. Затвором 670 может быть шиберная задвижка. Затвор 670 может находиться в закрытом состоянии во время загрузки подложек в загрузочную камеру 102, как это показано на нижнем чертеже в составе фиг. 6. По завершении загрузки затвор 670 открывают (как это показано на верхнем чертеже в составе фиг. 6), чтобы сделать возможным опускание партии загруженных подложек в реакционную камеру 103. В остальных отношениях конструкция и функционирование варианта по фиг. 6 аналогичны вариантам по фиг. 1 и 2.

Не внося ограничений в объем и интерпретацию формулы изобретения, можно отметить следующие технические результаты, обеспечиваемые одним или более из описанных вариантов. Один из этих результатов состоит в создании системы загрузки сверху реактора для нанесения материалов с вертикальным потоком газов, позволяющей загружать подложки, ориентированные горизонтально. Другой технический результат состоит в устранении необходимости в развороте каждой подложки по отдельности путем разворота держателя подложек в целом (это особенно важно в случае, когда подложки хранятся, будучи ориентированными горизонтально). Еще одним техническим результатом является минимизация перемещений подложек при их загрузке в кластер реакторов.

Данное описание содержит только неограничивающие примеры реализации конкретных вариантов изобретения, включая полное и информативное раскрытие варианта осуществления изобретения, представлявшегося авторам изобретения оптимальным на момент составления описания. Однако специалистам должно быть понятно, что изобретение не ограничивается представленными вариантами и может быть реализовано и в других вариантах, использующих эквивалентные средства, не выходящие за пределы изобретения.

При этом некоторые признаки описанных вариантов изобретения могут эффективно использоваться без одновременного использования других признаков. Поэтому приведенное описание должно рассматриваться как иллюстрация принципов изобретения, не ограничивающая его объем, который определяется только прилагаемой формулой.

1. Способ атомно-слоевого осаждения (АСО) материала на партию подложек, включающий:

загрузку партии подложек в держатель подложек, находящийся в загрузочной камере реактора для нанесения материала, с формированием в держателе подложек вертикальной стопы горизонтально ориентированных подложек, в которой подложки расположены одна на другой, и

разворот держателя подложек для получения горизонтальной стопы вертикально ориентированных подложек, в которой подложки расположены одна за другой, и опускание держателя подложек в реакционную камеру указанного реактора для нанесения материала посредством последовательных самоограниченных поверхностных реакций путем воздействия на партию подложек разделенными во времени импульсами подачи прекурсоров.

2. Способ по п. 1, в котором загрузку партии подложек осуществляют путем поштучного переноса каждой подложки указанной партии подложек загрузочным устройством через загрузочный порт в держатель подложек загрузочной камеры.

3. Способ по п. 1 или 2, в котором используют затвор, установленный между реакционной камерой и расположенной над ней загрузочной камерой.

4. Способ по п. 1, в котором проводят загрузку указанной партии подложек из носителя подложек посредством фронтального загрузочного модуля в станцию захвата/возврата и поштучную загрузку подложек указанной партии подложек из станции захвата/возврата через камеру переноса в держатель подложек загрузочной камеры.

5. Способ по п. 1 или 2, в котором развор