Устройство для неразрушающей подгонки толстопленочных резисторов

Иллюстрации

Показать всеИзобретение относится к электронной технике, в частности к технологическим процессам изготовления толстопленочных резисторов, и может быть использовано при корректировке сопротивления резистора до необходимого номинала или получения нестандартного значения сопротивления без разрушения резистивного слоя, а также при корректировке функциональной характеристики резистивной пленки. Техническим результатом изобретения является повышение эффективности и качества корректировки функциональной характеристики и подгонки сопротивления переменных и постоянных толстопленочных резисторов за счет программного управления процессами подгонки и сканирования толстопленочных резисторов. 6 ил.

Реферат

Изобретение относится к электронной технике, в частности к технологическим процессам изготовления толстопленочных резисторов, и может быть использовано при корректировке сопротивления резистора до необходимого номинала или получения нестандартного значения сопротивления без разрушения резистивной пленки, а также при необходимости корректировки функциональной характеристики резистивной пленки.

Из предшествующего уровня техники известны устройства подгонки толстопленочных резисторов, в основу которых входят такие явления, как факельный разряд [1], дуговой разряд, электроискровой разряд.

Известно устройство, осуществляющее подгонку толстопленочных резисторов, работа которого основана на воздействии высоковольтных разрядных импульсов напряжения на резистивный слой на изменяющемся расстоянии (RU 2185674, Н01С 17/00, 20.07.2002).

Однако устройство не позволяет осуществлять подгонку переменных резисторов, вследствие разрушительного характера электроискрового разряда при подгонке в сторону увеличения сопротивления, а целью автора являлось увеличение скорости подгонки.

Наиболее близкой к заявленному устройству является установка корректировки функциональной характеристики датчика угла поворота, основанная на электроискровом воздействии на подгоночные секции (RU 2199756, G01P 21/00, Н01С 17/22, 27.02.2003).

Недостатком установки является отсутствие возможностей корректировать функциональную характеристику резисторов путем воздействия на определенные места резистивного слоя, подгонять переменные резисторы, поскольку воздействие оказывается на подгоночные секции, которые отсутствуют у переменных резисторов, что ограничивает ее возможности и делает установку узкоспециализированной.

Предлагаемое техническое решение для подгонки толстопленочных резисторов содержит в себе две системы: систему сканирования и систему подгонки резистивной пленки, что позволяет проверять функциональную характеристику резистора до и после подгонки без отключения его от цепи, а также корректировать характеристику и сопротивление резистора путем воздействия на определенные участки резистивной пленки.

Технический результат достигается за счет автоматизации процессов сканирования и подгонки резистивной пленки, а также автоматического поддержания параметров электроискрового разряда, не приводящих к разрушению резистивной пленки.

Техническим результатом изобретения является повышение эффективности и качества корректировки функциональной характеристики и подгонки сопротивления переменных и постоянных толстопленочных резисторов за счет программного управления процессами подгонки и сканирования толстопленочных резисторов.

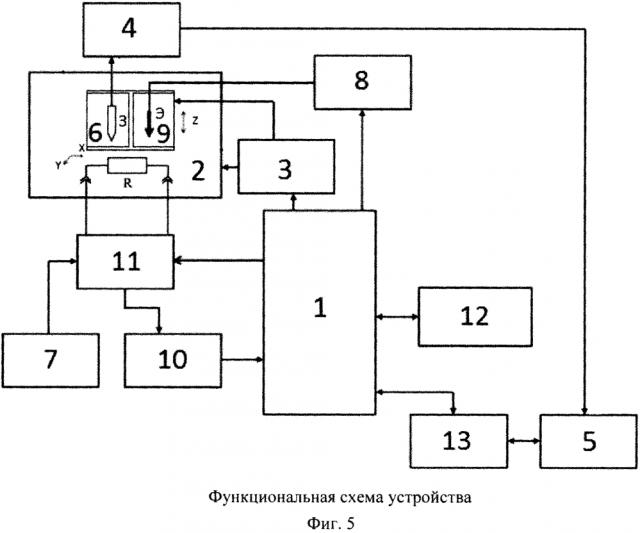

На фиг. 1 изображен электроискровой разряд дискретной формы, генерируемый установкой; на фиг. 2а - функциональная характеристика резистора до подгонки; на фиг. 2б - функциональная характеристика резистора после подгонки; на фиг. 3 - система поднятия - опускания зонда; на фиг. 4 - система регулировки зазора между электродом и резистивным слоем; на фиг. 5 - функциональная схема устройства.

Устройство содержит блок управления 1 на основе микроконтроллера, который осуществляет функции управления исполнительными механизмами, обработки и передачи данных. В установке предусмотрена система перемещения с шаговыми двигателями 2 по двум осям X и Y, для прямоугольных резистивных слоев, и по окружности, для подковообразных резистивных слоев, представляющая собой двухкоординатный стол, который позволяет смещать закрепленный на столе резистор относительно зонда З и электрода Э. Система перемещения с шаговыми двигателями 2 приводится в движение с помощью драйвера шаговых двигателей 3.

Система сканирования резистора включает зонд З, посредством которого измеряется потенциал на поверхности резистора R, и аналого-цифровой преобразователь 4, преобразующий данные в цифровой вид для дальнейшей обработки в компьютере 5. Система поднятия - опускания зонда 6 состоит из двух магнитов M1 и М2, притягивающихся друг к другу, и втягивающего электромагнита ЭМ, как видно из фиг. 3. Для подачи опорного напряжения на резистор R в режиме сканирования резистивной пленки используется источник опорного напряжения 7.

Система подгонки содержит в себе электрод Э, образующий электроискровой разряд на резистивную подложку и блок формирования разрядных импульсов 8 амплитудой от 5 до 10 кВ. Зазор между резистивной подложкой и электродом Э регулируется с помощью системы регулировки 9, на основе шагового двигателя ШД, представленной на фиг. 4. Для измерения сопротивления резистора в режиме подгонки служит блок измерения 10. Поэтому для предотвращения одновременного подключения источника опорного напряжения 7 и блока измерения 9 к подложке с резистором применен переключатель 11. Также система содержит блок памяти 12. Все настройки и функции управления выполняет компьютер 5, подключаемый к блоку управления 1 через блок сопряжения 13.

Устройство, представленное на фиг. 5, работает следующим образом.

На двухкоординатный стол крепится подложка с резистивным слоем, которая подключается к переключателю 11. Далее задается либо программа корректировки функциональной характеристики, либо программа подгонки.

Для случая корректировки сначала выполняется сканирование резистивной пленки. Во время сканирования зонд З перемещается по оси Z, а система перемещения с шаговыми двигателями 2 смещается по траектории, согласно форме резистивного слоя. Во время работы, для осуществления измерения потенциала на поверхности резистора, электромагнит ЭМ втягивается, магнит М2 смещается, а зонд З опускается под действием собственного веса. Такая система позволяет опускать зонд З, не разрушая резистивную пленку, так как вес опускающейся части мал, а также освобождает от необходимости в постоянной подаче питающего напряжения на электромагнит для удержания зонда З во время перемещения. Во время такого перемещения измеряется потенциал в различных точках резистивной пленки. При этом формируется график функциональной характеристики до корректировки, который представлен на фиг. 2а, а далее, в случае необходимости, выполняется ее корректировка, путем воздействия электроискровым разрядом, форма которого представлена на фиг. 1, на определенные участки резистивного слоя. Для контроля, при необходимости, выполняется последующее сканирование резистивного слоя с построением функциональной характеристики после корректировки, представленной на фиг. 2б.

При подгонке резистора происходит настройка зазора между поверхностью резистора R и электродом Э. Электрод Э выставляется на высоту в пределах от 1 до 4 мм с помощью шагового двигателя ШД, в зависимости от направления подгонки и параметров искры, и на него подаются серии высоковольтных импульсов, вырабатываемых блоком формирования разрядных импульсов 8. При этом система перемещения с шаговыми двигателями 2 постоянно смещает положение резистора R относительно электрода Э, обеспечивая равномерное электроискровое воздействие на всю площадь резистора R.

При корректировке функциональной характеристики и подгонке сопротивления толстопленочного резистора происходит электроискровое воздействие, представленное на фиг. 1. Данный тип электроискрового воздействия не приводит к разрушению резистивного слоя. При равномерном воздействии на всю площадь резистивного слоя это также не приводит к изменению функциональной характеристики. При точечном воздействии на резистивную пленку происходит изменение функциональной характеристики. Это явление заложено в основу работы заявленного устройства.

Сравнение заявленного технического решения с другими техническими решениями в данной области техники показало, что предлагаемое техническое решение не только содержит все преимущества аналогов, но и превосходит, поскольку содержит автоматизированные системы сканирования и подгонки, а также позволяет корректировать функциональную характеристику на определенных участках резистивной пленки и подгонять переменные резисторы без разрушения резистивного слоя.

Таким образом, использование предлагаемого технического решения позволяет не только повысить эффективность корректировки функциональной характеристики и подгонки резисторов, но и повысить процент выхода годных толстопленочных резисторов на производстве.

Источники информации

1. Тюлевин, С.В. Устройство для подгонки толстопленочных резисторов методом факельного разряда / С.В. Тюлевин, M.H. Пиганов, Г.П. Шопин, А.В. Столбиков // Известия Самарского научного центра Российской академии наук, том 16, №1(2), 2014. - С. 557-560.

Устройство для неразрушающей подгонки сопротивления толстопленочных резисторов, включающее электрод, соединенный с блоком формирования разрядных импульсов, связанный своим входом с выходом блока управления, к которому параллельно также подключены блок измерения и блок памяти, источник опорного напряжения, подключенный к входу переключателя, вход которого соединен с блоком управления, а выходы - к блоку измерения и резистору, отличающееся тем, что в него введены система сканирования, основными элементами которой являются зонд, подключенный к аналого-цифровому преобразователю, выход которого соединен с компьютером, система перемещения с шаговыми двигателями, подключенная к выходу драйвера шаговых двигателей, вход которого подключен к блоку управления, блок сопряжения, соединяющий компьютер с блоком управления.