Устройство для бесконтактной диагностики технического состояния подземных трубопроводов с возможностью калибровки в полевых условиях

Иллюстрации

Показать всеИзобретение относится к устройствам для бесконтактной внетрубной диагностики технического состояния подземных ферромагнитных нефтяных и газовых труб. Устройство для бесконтактной диагностики технического состояния подземных трубопроводов с возможностью калибровки в полевых условиях, содержащее узел датчиков постоянного магнитного поля, состоящий по меньшей мере из двух однокомпонентных датчиков, соединенных креплениями из немагнитного непроводящего материала, устройство сложения и вычитания сигналов постоянного магнитного поля, блок сбора данных и управления (БСДУ) и полевой компьютер, при этом дополнительно введены катушки с соленоидальными обмотками, создающими калибрующее переменное низкочастотное магнитное поле, расположенные в центральной части креплений датчиков из немагнитного непроводящего материала, блок прецизионных резисторов, генератор, измерительный блок, при этом катушки с соленоидальными обмотками с помощью бифилярного провода соединены с блоком прецизионных резисторов и генератором, кроме того, блок прецизионных резисторов соединен с БСДУ, который, в свою очередь, соединен с полевым компьютером. Технический результат – расширение функциональных возможностей и улучшение характеристик устройства для бесконтактной диагностики технического состояния подземных трубопроводов. 3 з.п. ф-лы, 1 ил.

Реферат

Предлагаемое изобретение относится к устройствам для бесконтактной внетрубной диагностики технического состояния подземных ферромагнитных нефтяных и газовых труб. Предложение особенно эффективно при диагностике промысловых и транспортных труб малого и среднего диаметра (100-500 мм), а также при дефектоскопии стальных и чугунных металлоконструкций.

Известны различные технические решения в рассматриваемой области.

Например, патенты РФ №№2504762, 2504763, 2510500. Во всех этих патентах используются различные узлы датчиков для измерения индукции постоянного магнитного поля над трубопроводом. В качестве датчиков применены феррозондовые или магниторезистивные датчики, которые подлежат периодической калибровке. Но ни в одном из известных патентов не предусмотрена возможность калибровки датчиков поля и измерительного блока в полевых условиях.

Известны различные технические решения, относящиеся к устройствам калибровки таких датчиков.

Так, известно изобретение RU №2290657 (МПК G01R33/02, G01R35/00, опубл. 27.12.2006), которое описывает способ определения местоположения и ориентации трехкомпонентного датчика магнитометра относительно меры магнитного момента (ММ), включающий компенсацию магнитного поля Земли и измерение магнитного поля меры ММ. В произвольно выбранной точке снаружи от датчика устанавливают трехкомпонентную меру ММ с известными значениями неортогональностей между ее осями 1, 2, 3, по которым строят собственную ортогональную систему координат меры (СОСКМ), в которой поочередно воспроизводят вектор-столбцы ММ положительной и отрицательной полярности, при этом магнитометром измеряют соответствующие магнитные индукции и строят их матрицу результатов измерения в собственной ортогональной системе координат магнитометра. Способ требует определения неортогональности образцовой меры с высокой точностью, недостижимой в полевых условиях.

В патенте RU №2497139 (МПК G01R33/00, опубл. 27.10.2013) описан способ калибровки трехкомпонентного магнитометра с помощью трехкомпонентной меры магнитной индукции путем размещения датчика магнитометра в центре меры, компенсации внешнего постоянного магнитного поля, поочередного воспроизведения постоянной индукции вдоль каждой полуоси меры и регистрации ответных показаний магнитометра, по которым определяют искажающую матрицу калибруемого магнитометра сначала в COCK центра меры, а затем и в COCK магнитометра. При этом на сфере, описанной вокруг меры, дополнительно размещают не менее 6 образцовых трехкомпонентных датчиков, для которых определяют постоянные рабочих и компенсационных обмоток меры, в показание каждого датчика вносят поправку на индукцию от меры, вычисляют среднее исправленное показание, добавляют его к значениям, воспроизводимым обмотками меры в COCK ее центра и находят искажающую калибруемого магнитометра.

Патентом RU №2262711 (МПК G01R33/02, опубл. 20.10.2005) защищены варианты способа определения калибровочной матрицы трехкомпонентного магнитометра. Задачей, на решение которой направлено изобретение, является повышение точности определения калибровочной матрицы. Технический результат, получаемый при осуществлении изобретения, состоит в возможности определения калибровочной матрицы магнитометра без тщательной ориентации неортогонального магнитометра в неортогональной мере. Технический результат при осуществлении изобретения - способа по 1-му варианту, приведенному ниже, достигается тем, что в способе определения корректирующей матрицы трехкомпонентного магнитометра, включающем размещение датчика магнитометра в центре образцовой трехкомпонентной меры магнитной индукции, ориентацию чувствительных осей магнитометра вдоль осей меры, компенсацию внешнего магнитного поля, воспроизведение мерой точного значения магнитной индукции вдоль каждой ее оси, регистрацию всех компонент результатов измерения на выходе магнитометра, соответствующих магнитному полю, воспроизводимому мерой, построение нормированной приборной матрицы из нормированных вектор-столбцов результатов измерения и использование ее для нахождения калибровочной матрицы, в отличие от известного способа, предварительно используя независимый модульный магнитометр, измеряют неортогональности осей образцовой меры, по которым строят матрицу осей меры b м в собственной ортогональной системе координат меры, затем в центре меры устанавливают калибруемый трехкомпонентный магнитометр и воспроизводят магнитное поле Вмi поочередно при положительной и отрицательной полярности вдоль каждой оси меры, при этом регистрируют соответствующие результаты измерения трех компонент на выходе магнитометра и определяют нормированную приборную матрицу Пv. Затем находят матрицу чувствительности магнитометра Sм в собственной системе координат меры и разлагают ее на произведение диагональной матрицы чувствительности с размерностью В/Т; и матрицы единичных чувствительных осей магнитометра в виде вектор-строк Iiм в собственной системе координат меры, с помощью чего определяют три неортогональности осей, по которым строят матрицу осей магнитометра I0 в его собственной ортогональной системе координат, в которой определяют матрицу чувствительности и находят искомую калибровочную матрицу. Технический результат - повышение точности определения параметров калибровочной меры другими вариантами способа достигается за счет независимого модульного магнитометра. Недостатком способа является его неприменимость для калибровки трехосных магнитометров-градиентометров в полевых условиях.

В патенте RU на изобретение №2229727 «Способ определения корректирующей матрицы трехкомпонентного магнитометра» в качестве основной метрологической характеристики (МХ) магнитометра принимается его искажающая матрица, описанная, суть которого заключается в следующем. При измерении имеют место вектор действительного значения магнитной индукции (МИ) и результат её измерения. Они, естественно, не совпадают ни по величине, ни по направлению. Эти векторы можно связать некоторой 3х3 матрицей, которая называется искажающей матрицей данного магнитометра, которая преобразует действительный вектор магнитной индукции, «искажая» его по величине и направлению в результат измерения. Чем точнее магнитометр, тем ближе искажающая матрица к единичной. Ранее настройка прецизионного трехкомпонентного магнитометра заключалась, главным образом, в минимизации неортогональностей осей магнитометра для устранения угловых погрешностей от паразитных связей между осями. Особенность метода корректирующей матрицы состоит в том, что он не требует минимизации неортогональностей при настройке магнитометра, но предполагает их точное определение для надежного исключения паразитных связей. Корректирующая матрица позволяет не только учесть погрешности трехкомпонентного магнитометра, но и автоматически устранить эти погрешности из результата измерения МИ.

Решение задачи достижения максимальной точности определения калибровочной матрицы описано в вышеуказанных патентах RU №2229727 и №2262711. Это решение позволяет определять калибровочную матрицу магнитометра без тщательной ориентации неортогонального магнитометра в неортогональной мере, но при этом оно позволяет определять и саму ориентацию неортогонального магнитометра в неортогональной мере. Одновременно с решением задачи повышения точности определения калибровочной матрицы решается задача определения внешней помехи в центре меры МИ. Эти решения описаны в патентах RU №2394251 (МПК G01R33/02, опубл. 10.07.2010) «Способ определения внешней помехи в центре меры магнитной индукции» и №2497139 (МПК G01R33/00, опубл. 27.10.2013) «Способ калибровки трехкомпонентного магнитометра». Известные решения обеспечивают возможность работы меры МИ при значительно меньших расстояниях до линий электротранспорта (в десятки раз) за счет резкого снижения методической погрешности определения внешней помехи, включая неоднородные помехи (в сотни и тысячи раз).

В то же время, приемы определения реальной чувствительности магнитометров на основе корректирующей матрицы, характеризуются существенными ограничениями:

в устройстве, практически реализующем корректирующую матрицу, отсутствует техническая возможность коррекции градиентометрических схем измерений;

реализация схем измерений, использующих корректирующую матрицу, возможна в условиях магнитных обсерваторий и невозможна в полевых условиях;

определение параметров неортогональной корректирующей матрицы неортогонального магнитометра требует высокоточных измерений параметров магнитного поля.

Известен также способ калибровки результатов измерения трехкомпонентным магнитометром, описанный в патенте US №6130534 (МПК G01R33/02; G01R35/00, опубл. 10.10.2000), основанный на определении калибровочной (корректирующей) матрицы, однако его недостатком является практическая невозможность ориентации тройки неортогональных чувствительных осей магнитометра вдоль тройки неортогональных осей меры.

В совокупности, рассмотренные выше патенты RU №№ 2229727, 2394251, 2262711, 2497139 и US №6130534 раскрывают методологию калибровки феррозондовых магнитометров, позволяющую по-новому подойти к анализу метрологических свойств феррозондовых магнитометров.

В патенте RU №2386141 (МПК G01R35/00, G01R33/02, опубл. 10.04.2010) представлен способ определения параметров градуировочной характеристики магнитометра, который включает совмещение магниточувствительной оси (МЧО) магнитометра с осью направления опорного вектора магнитной индукции известного значения, определение результата преобразования этого значения магнитометром, а затем определение результатов преобразования последовательности дополнительных воздействующих на вход магнитометра образцовых значений магнитной индукции. Причем общее количество входных воздействий и соответственно преобразований их магнитометром равно степени аппроксимирующего характеристику полинома, затем определение параметров градуировочной характеристики в виде результатов решения системы уравнений, заданной в виде системы функций входных воздействий и параметров характеристики магнитометра. При этом в качестве опорного вектора магнитной индукции выбран вектор индукции магнитного поля Земли (МПЗ), а формирование последовательности дополнительных входных воздействий образцового поля осуществляется последовательностью фиксированных поворотов МЧО магнитометра относительно оси направления вектора индукции МПЗ в плоскости поворота, проходящей через эту ось. Повороты осуществляются на углы с разными значениями их модулей в диапазоне изменения модулей, не превышающего 180°, причем перед началом измерений совмещение МЧО магнитометра с направлением вектора индукции МПЗ осуществляется сначала приближенной (грубой) начальной установкой МЧО по направлению вектора индукции МПЗ, затем поворотами МЧО относительно ее начального положения на углы +90° и -90° в одной и той же плоскости поворота, определяются показания магнитометра при соответствующих углах поворота, при разных показаниях корректируется начальная установка, процедуры поворотов, определения показаний, и по результатам показаний корректировки начального положения повторяются до полного установления равенства показаний магнитометра при поворотах на +90° и -90°, затем проведение процедур корректировки начальной установки МЧО продолжаются аналогичным образом поворотами МЧО относительно направления вектора индукции МПЗ в плоскости ее поворота, перпендикулярной первоначальной плоскости поворота, при необходимости процедуры начальной установки в разных плоскостях поворота повторяются до окончательного равенства нулю разности показаний магнитометра при углах поворота +90° и -90°.

Недостатки известного решения:

требование соблюдения общего количества входных воздействий, проводимых при градуировке, и соответственно преобразований их магнитометром и степени аппроксимирующего градуировочную характеристику полинома, что является источником погрешностей методики;

длительность процесса градуировки с проведением «грубой» установки с постепенным приведением измерительной схемы к состоянию точного положения;

при проведении точных градуировок в качестве опорного сигнала выбран флюктуирующий во времени вектор индукции магнитного поля Земли (МПЗ), что также создает дополнительные погрешности;

способ градуировок неприменим в полной мере к магнитометрам-градиентометрам.

В изобретении RU №2503026 (МПК G01R33/02, опубл. 27.12.2013) описан способ поверки магнитоизмерительных приборов с помощью дипольной меры магнитного момента, расположенной на фиксированном расстоянии от поверяемого объекта. Задача, на решение которой направлено изобретение, заключается в обеспечении комплексной бездемонтажной поверки магнитометрических (многодатчиковых) систем поиска источников магнитного поля. Технический результат, получаемый при осуществлении изобретения, состоит в определении погрешностей магнитометрической системы поиска с учетом погрешностей, вносимых ферромагнитным носителем средств поиска. Технический результат достигается тем, что способ поверки магнитоизмерительных приборов с помощью дипольной меры магнитного момента, расположенной на фиксированном расстоянии от поверяемого объекта, отличается тем, что датчиками магнитометров, размещенными на штатных местах системы поиска источников МП, измеряют приращения индукции магнитного поля относительно опорного датчика, а трехкомпонентную меру магнитного момента ориентируют вдоль осей системы координат поиска, затем стандартным средством измеряют радиус-вектор между центром системы координат и центром меры, воспроизводят мерой некоторый магнитный момент, по которому рассчитывают, а также измеряют соответствующие приращения индукции, по которым косвенно измеряют радиус-вектор к источнику и его магнитный момент, после чего определяют погрешности измерений как разности измеренных и заданных величин с учетом погрешностей, вносимых носителем, на котором расположены поверяемые приборы.

Недостатками известного решения являются трудность сохранения условий измерений при транспортировке устройства и поэтому непригодность использования при оперативной полевой калибровке и погрешности установки дипольной меры магнитного момента, расположенного на фиксированном расстоянии.

Наиболее близким по совокупности существенных признаков к предлагаемому изобретению является техническое решение по патенту RU №2568808 (МПК F17D5/02, опубл. 20.11.2015), которое принято за прототип. Устройство для бесконтактной диагностики технического состояния подземного трубопровода содержит узел датчиков постоянного магнитного поля с компенсационными обмотками и устройствами сложения и вычитания сигналов постоянного магнитного поля, блок сбора данных и управления (БСДУ) и полевой компьютер, при этом узел датчиков состоит по меньшей мере из 7 трехкомпонентных датчиков постоянного магнитного поля с центральной симметрией и расположением одного датчика в центре симметрии, и по одной прямой вдоль каждой из трех ортогональных координатных осей расположено не менее трех трехкомпонентных датчиков, настроенных таким образом, чтобы одноименные компоненты магнитного поля в каждом из датчиков вдоль одинаковых осей датчиков были сосны. В ортогональных датчиках одноименные компоненты вдоль одинаковых осей датчиков параллельны, а разноименные компоненты ортогональны и образовывали правостороннюю систему координат. При этом к каждой паре датчиков, расположенных в крайних точках от центра симметрии, подключены, соответственно, трехсекционная компенсационная обмотка и трехканальные устройства сложения и вычитания сигналов постоянного магнитного поля, а к соответствующей паре датчиков, расположенных в центре симметрии и датчиков, расположенных в крайних точках от центра симметрии вдоль каждой из трех ортогональных осей координат, подключены трехканальные устройства вычитания. При этом БСДУ содержит по меньшей мере 8 аналого-цифровых преобразователей, входы которых подключены к выходам устройств вычитания и сложения сигналов постоянного магнитного поля по меньшей мере 8 ретранслирующих модулей, связанных с аналого-цифровыми преобразователями и через каналы взаимодействия - с принимающими модулями, выходы которых соединены с формирователем выходных сигналов, который через USB-порт связан с полевым персональным компьютером.

Основным недостатком прототипа является невозможность калибровки датчиков поля в полевых условиях.

Задачей предлагаемого изобретения является создание устройства для бесконтактной диагностики технического состояния подземных трубопроводов с возможностью калибровки датчиков поля в полевых условиях, с улучшенными техническими характеристиками, благодаря которым будут устранены недостатки известных решений.

А именно, необходимо создать устройство, обеспечивающее возможность контроля работоспособности датчиков поля и измерительного блока, которое должно быть компактным и должно обеспечивать возможность работы в полевых условиях без разборки конструкции, обеспечивающей компоновку датчиков поля.

Технический результат предлагаемого изобретения заключается в расширении функциональных возможностей и улучшении характеристик устройства для бесконтактной диагностики технического состояния подземных трубопроводов.

Технический результат достигается тем, что в устройстве для бесконтактной диагностики технического состояния подземных трубопроводов, содержащем узел датчиков постоянного магнитного поля, состоящий по меньшей мере из двух однокомпонентных датчиков, соединенных креплениями из немагнитного непроводящего материала, устройство сложения и вычитания сигналов постоянного магнитного поля, блок сбора данных и управления (БСДУ) и полевой компьютер, согласно изобретению дополнительно введены катушки с соленоидальными обмотками, создающими калибрующее переменное низкочастотное магнитное поле, расположенные в центральной части креплений датчиков из немагнитного непроводящего материала, блок прецизионных резисторов, генератор, блок согласования и управления, измерительный блок. При этом катушки с соленоидальными обмотками с помощью бифилярного провода соединены с блоком прецизионных резисторов и генератором. Кроме того, блок прецизионных резисторов соединен с БСДУ, который, в свою очередь, соединен с полевым компьютером.

Дополнительные отличия предлагаемого изобретения:

- соленоидальные обмотки создают на концах преобразователей, одинаковые по величине, но разные по направлению сигналы;

- количество однокомпонентных датчиков может быть от 2 до 8;

- в качестве генератора используют полевой генератор с аккумуляторным питанием, создающий устанавливаемый стабилизированный ток с погрешностью +/- 1% .

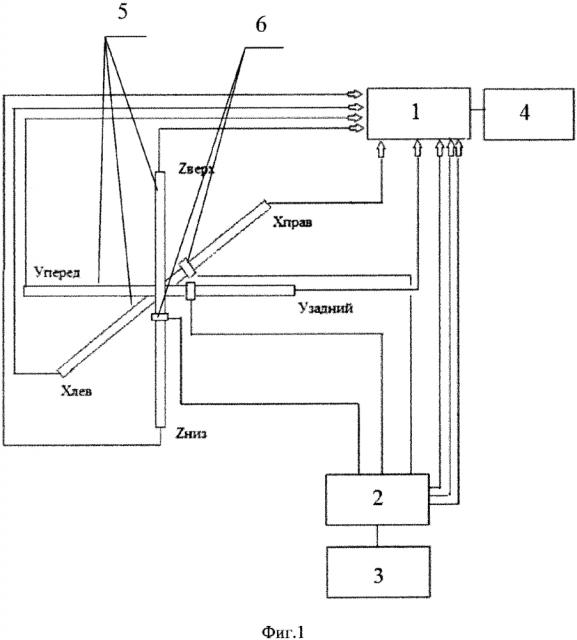

Сущность предлагаемого изобретения поясняется фиг. 1, на которой представлен один из примеров общего вида предлагаемого устройства, в котором используется 6 однокомпонентных датчиков постоянного магнитного поля, расположенных так, как описано в прототипе,

где 1 – БСДУ;

2 – блок прецизионных резисторов;

3 – генератор;

4 – полевой компьютер;

5 – крепления однокомпонентных датчиков;

6 – катушка с соленоидальной обмоткой.

Устройство для бесконтактной диагностики технического состояния подземных трубопроводов содержит узел датчиков постоянного магнитного поля с устройствами сложения и вычитания сигналов постоянного магнитного поля и полевой компьютер 4. При этом конструкции узлов датчиков могут быть различные, например, те, которые описаны в патентах №№24553760, 2568808 и др.

Дополнительно введены катушки с соленоидальными обмотками 6, создающими калибрующее переменное низкочастотное магнитное поле, расположенные в центральной части креплений 5 датчиков, блок 2 прецизионных резисторов, генератор 3, блок 1 согласования и управления, измерительный блок.

С использованием измерительного блока аппаратуры проводят измерения, необходимые для выводов о пригодности контролируемой аппаратуры для диагностики технического состояния трубопроводов. В измерительном блоке для каждого из преобразователей (два датчика, соединенных креплением) производится сложение и вычитание сигнала.

На каждом креплении 5 датчиков установлена катушка с соленоидальной обмоткой 6 в центральной части.

Место соленоидальной катушки 6 определяется получением нулевого отсчета по сумме компонент А+В.

Катушки с соленоидальными обмотками 6 с помощью бифилярного провода соединены с блоком 2 прецизионных резисторов и генератором 3. Блок 2 прецизионных резисторов соединен с блоком 1 согласования и управления, который, в свою очередь, соединен с полевым компьютером 4.

Соленоидальные обмотки 6 создают на концах трех феррозондовых преобразователей (два датчика, соединенные креплением), образующих правостороннюю систему координат, одинаковые по величине, но разные по направлению сигналы.

В качестве генератора 3 используют полевой генератор с батарейным (аккумуляторным) питанием, например, из комплекта ЭРА-МАКС, создающий устанавливаемый стабилизированный ток с погрешностью +/- 1%.

Устройство в динамике

Измеряют с помощью системы преобразователей, блока согласования и управления и полевого компьютера уровень сигнала, создаваемый аппаратурными шумами и флуктуациями переменного магнитного поля Земли.

С помощью генератора устанавливают стабилизированный ток, уровень которого создает магнитное поле, не менее чем в 100 раз превышающий уровень шума.

Частота стабилизированного тока 2.44 или 4,88Гц, прецизионный резистор r 10 Ом, ω10, где ω — количество витков на преобразователе.

Сумма сигналов от датчиков (А+В) равна 0 при равенстве чувствительности датчиков в точках А и В для компонент, ориентированных вдоль продольной оси каждого датчика, учитывая их противоположное направление. Этим контролируется одинаковая чувствительность продольных градиентов вдоль осей (х, у, z ).

Разность (А - В) равна 2А или равна 2В, причем 2А=2В погрешностью не хуже 1%.

Следовательно, при равенстве чувствительности датчиков имеется удвоенная величина контролируемого сигнала и таким образом контролируется абсолютная чувствительность датчиков.

По величине 2А или 2В производят расчет абсолютной чувствительности (g) преобразователей исходя из следующих соотношений:

напряженность магнитного поля продольной компоненты в центре каждого из датчиков (Но):

Н0 =( i * w *R 2)\ 2 ( R2 + X2) 3\2

f ( Г 1) = R 2)\ 2 ( R2 + X2) 3\2

где g – чувствительность датчиков в QUOTE , Х1-расстояние от центра соленоидальной обмотки на преобразователях до центра измерительной обмотки датчика, R - радиус катушки с обмоткой, i - установленный стабилизированный ток, f(Г1) - геометрический параметр. Контроль чувствительности на датчиках можно проводить одновременно на всех трех преобразователях, используя три равных по величине (с погрешностью +/- 1 %) калибровочных резистора необходимой мощности.

Достоинства предлагаемого изобретения перед известными решениями состоят в следующем:

- возможность использования предлагаемого устройства в полевых условиях без разборки конструкции, что обеспечивает оперативность проведения калибровки и поверки,

- преимуществом калибровки по переменному полю с использованием калибровочных катушек является отсутствие влияния на результаты измерений магнитного поля Земли,

- методика работ позволяет проводить калибровку и поверку продольных компонент поля в каждом преобразователе одновременно. Для проведения калибровки необходимо выбрать ровный участок поверхности земли размером не менее 10*10 метров, удаленный от индустриальных сооружений, с уровнем горизонтальных и вертикальных градиентов магнитного поля не более 10 нТл/м,

- возможность использования измерительных блоков контролируемой аппаратуры (блока согласования и управления и полевого компьютера),

- калибровка основана на использовании внешних устройств, метрологически обеспеченных (стабилизированный ток, прецизионные резисторы).

Таким образом, предлагаемое устройство обладает улучшенными характеристиками по сравнению с известными решениями. А именно, обеспечена возможность использования в полевых условиях без разборки конструкции, возможность контроля компонент и градиентов одновременно, результаты контроля не зависят от уровня флуктуаций магнитного поля Земли.

1. Устройство для бесконтактной диагностики технического состояния подземных трубопроводов с возможностью калибровки в полевых условиях, содержащее узел датчиков постоянного магнитного поля, состоящий по меньшей мере из двух однокомпонентных датчиков, соединенных креплениями из немагнитного непроводящего материала, устройство сложения и вычитания сигналов постоянного магнитного поля, блок сбора данных и управления (БСДУ) и полевой компьютер, отличающееся тем, что дополнительно введены катушки с соленоидальными обмотками, создающими калибрующее переменное низкочастотное магнитное поле, расположенные в центральной части креплений датчиков из немагнитного непроводящего материала, блок прецизионных резисторов, генератор, измерительный блок, при этом катушки с соленоидальными обмотками с помощью бифилярного провода соединены с блоком прецизионных резисторов и генератором, кроме того, блок прецизионных резисторов соединен с БСДУ, который, в свою очередь, соединен с полевым компьютером.

2. Устройство по п.1, отличающееся тем, что соленоидальные обмотки создают на концах датчиков поля одинаковые по величине, но разные по направлению сигналы.

3. Устройство по п.1, отличающееся тем, что калибруемых однокомпонентных датчиков может быть от 2 до 8.

4. Устройство по п.1, отличающееся тем, что в качестве генератора используют полевой генератор с аккумуляторным питанием, создающий устанавливаемый стабилизированный ток с погрешностью +/- 1%.