Устройство диагностики дефектов в сооружениях из трубных сталей

Иллюстрации

Показать всеИзобретение относится к устройствам для выявления и характеристики дефектов и зон концентрации напряжений в инженерных сооружениях из стальных трубных сталей, включая резьбовые трубы нефтегазового сортамента, используемые при бурении и извлечении нефтепродуктов. Технический результат – расширение функциональных возможностей устройства. Сущность изобретения заключается в том, что в устройстве диагностики дефектов в сооружениях из трубных сталей, включающем ГМР магнитные датчики и блок обработки информации, ГМР датчики размещены на платах в форме дисков, закрепленных на едином стержне параллельно друг другу, причем на каждой плате размещено не менее чем по 8 двухкомпонентных ГМР датчиков, размещенных по внешней окружности платы на равном расстоянии друг от друга, платы образуют не менее чем две группы, по две платы в каждой. Причем горизонтальные оси всех двухкомпонентных ГМР датчиков на каждой из плат расположены перпендикулярно оси НКТ, соосны и направлены для каждой пары противоположно лежащих датчиков навстречу друг другу, вертикальные оси всех датчиков параллельны оси НКТ и параллельны друг другу, вертикальные оси расположенных друг под другом датчиков для обеспечения необходимой точности соосны. На конце стержня размещен блок обработки информации с выходным разъемом для подключения к управляющему и записывающему устройствам. 6 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к устройствам для выявления и характеристики дефектов и зон концентрации напряжений в инженерных сооружениях из стальных трубных сталей, включая резьбовые трубы нефтегазового сортамента, используемые при бурении и извлечении нефтепродуктов.

Работы в области совершенствования способов и устройств технической диагностики оборудования нефтегазовых скважин и практическая реализация их результатов в целях поддержания этого оборудования в исправном рабочем состоянии становятся все более актуальными как с точки зрения экономической эффективности, так и с точки зрения экологической безопасности, так как большинство месторождений нефти и газа находятся на поздней стадии промышленной разработки.

Полнота и объективность исследования технического состояния скважин определяются конструкцией скважины (наличие НКТ, подземного оборудования, многоколонность и пр.), скважинными условиями, технологией проведения исследований, применяемым комплексом геоинформационной системы и техническими возможностями скважинной геофизической аппаратуры, системностью подхода к измерениям.

Для повышения точности определения толщины и вероятности выявления различных дефектов стенок колонн в скважинах необходимо расширять возможности существующих средств измерений, разрабатывать новые технологии геофизических исследований, совершенствовать программно-методические средства процесса регистрации и обработки геофизических данных. В последнее время разработаны и серийно выпускаются новые виды отечественной геофизической аппаратуры для исследования технического состояния скважин (резьбовых труб нефтегазового сортамента, например колонн НКТ). Созданные новые программно-методические средства по исследованию и обработке данных позволяют повысить эффективность геофизических исследований. Однако информационный уровень существующего комплекса технических и программно-методических средств для надежного выявления дефектов колонн типа трещин, интервалов коррозии, локальных нарушений все-таки недостаточен.

К основным повреждениям резьбовых труб нефтегазового сортамента, например колонн НКТ, при проведении исследований следует отнести «обрыв по резьбовой части», сквозное повреждение, ручейковую коррозию, язвенную (питтинговую) коррозию и т.п.

К основным методам контроля технического состояния скважин относятся:

- Акустическая и ультразвуковая толщинометрия и дефектоскопия, в том числе USI фирмы Schlumberger, акустические телевизоры АРКЦ-Т-1, САТ-4 (НПФ «Геофизика»), АВАК-42 (НПП «ВНИИГИС»), АКЦ СВ (НПП «Геометр»), сканеры Schlumberger - CET-CE/G/J, СЕТ-В B/H/F; Computalog - PET, Baker Atlas - CBT.

Недостатки известных методов контроля технического состояния скважин: высокие требования к очистке скважины и дисперсности скважинной жидкости, производительность контроля - низкая, стоимость оборудования - высокая.

- Электромагнитная дефектоскопия (магнитоимпульсные дефектоскопы ЭМДС-С) (Неразрушающий контроль. Книга 3. Электромагнитный контроль. Высшая школа. 1992 г.; «Аппаратурно-методическое развитие скважинной электромагнитной дефектоскопии нефтяных и газовых скважин» В.К. Теплухин; «Магнитная диагностика газонефтепроводов» А.А. Абакумов, А.А. Абакумов (мл.), Москва, Энергоатомиздат, 2001 г.).

Данный метод не позволяет измерять размеры дефектов, оценивать их форму, количество и взаимное расположение. Ограничения по чувствительности данного метода не позволяют выявлять локальные трещиноподобные и коррозионные дефекты.

- Термометрия и расходометрия под закачкой и на притоке. Позволяет выявлять только сквозные повреждения трубы, что недостаточно для оценки ее ресурса и выбора оптимального способа ликвидации.

Как известно, в процессе работы подвергается воздействию ряд внешних факторов, степень воздействия которых определяет износ труб, а следовательно, и возникновение аварий.

К числу факторов, в наибольшей степени влияющих на износ труб, наиболее существенными можно считать следующие факторы:

- истирание стенки трубы при соприкосновении ее со стенкой скважины и с колонной штанг в процессе проведения спускоподъемных операций;

- распирающие воздействия, вызванные давлением на внутреннюю стенку труб технологической жидкости;

- влияние температуры водонефтяной смеси, а также перепадов температуры при нагревании и остывании труб НКТ в процессе подъема нефти и газа;

- коррозия стенок труб.

Приведенные факторы обуславливают возникновение деформаций, которые приводят к разрушению резьбовых соединений, развинчиванию и разрыву труб, в частности колонн НКТ.

Длительное воздействие деформаций приводит к нарушению целостности стенок нефтегазовых труб и возникновению аварийных ситуаций.

Известны различные технические решения в области выявления и характеристики дефектов стальных НКТ при бурении и извлечении нефтепродуктов.

Патент RU на изобретение №2364860 (МПК G01N 27/82, опубл. 20.08.2009) «Датчик для разделения дефектов на внешние и внутренние для устройства контроля магнитных потоков рассеяния».

Изобретение относится к контролю трубопроводов. Снаряд содержит корпус, первый и второй окружные отстоящие друг от друга магниты противоположных полярностей, размещенные на корпусе снаряда. Магниты обеспечивают магнитное насыщение зоны трубопровода между ними. Первые измерительные приборы размещены на корпусе снаряда между магнитами и выполнены с возможностью генерирования сигналов, которые реагируют на рассеяние потока для выдачи первой информации, касающейся аномалий на внутренней и/или наружной поверхности трубопровода. Вторые измерительные приборы размещены на корпусе снаряда между магнитами и выполнены с возможностью генерирования сигналов, которые реагируют на вихревые токи, индуцируемые во внутренней поверхности трубопровода для выдачи второй информации, касающейся аномалий на внутренней поверхности трубопровода. Схема обработки сигналов предназначена для объединения первых и вторых сигналов. При этом вторые измерительные приборы возбуждаются только в ответ на сигналы, генерируемые схемой обработки сигналов. Технический результат: экономия энергии.

Основной отличительной особенностью описанного в патенте технического решения является определение ориентации дефекта на стенке трубы с помощью вихретоковой системы, причем возбуждение системы происходит только по сигналу о наличии дефекта, полученному от основных, недостаточно чувствительных датчиков (Холла).

Изобретение RU №2382357 (МПК: G01V 3/28, G01N 27/82, опубл. 20.02.2010) на интроскоп магнитный скважинный. Целью изобретения является расширение функциональных возможностей, повышение разрешающей способности при регистрации дефектов стенки и особенностей эксплуатационной колонны (перфорационных отверстий, муфт, центраторов и т.п.), а также чувствительности и достоверности получаемой информации. Поставленная цель достигается тем, что интроскоп магнитный скважинный состоит из скважинного модуля и наземной диагностической системы, содержащей геофизический подъемник, геофизический кабель, сельсин, жестко закрепленный на поверхности земли относительно устья скважины, представляющий собой преобразователь вращения в электрический сигнал, предназначенный для измерения перемещения геофизического кабеля. Скважинный модуль содержит: намагничивающее устройство, выполненное в виде электромагнита, магнитоизмерительную систему, состоящую из магниточувствительных датчиков, размещенных на гибких «лыжах» между полюсов гантелеобразного магнитопровода.

В техническом решении по данному патенту магнитопровод намагничивающего устройства снабжен сменными полюсами, что позволяет осуществлять контроль эксплуатационных колонн различного диаметра с помощью одного интроскопа магнитного скважинного. Магниточувствительные датчики основной сканирующей магнитоизмерительной системы расположены относительно намагничивающего устройства и эксплуатационной колонны таким образом, чтобы обеспечить максимальную чувствительность к составляющей магнитного поля, направленной вдоль эксплуатационной колонны. Однако ориентация магнитоизмерительной системы при эксплуатации может изменяться. Введена дополнительная сканирующая система, выполненная в виде строки из магниточувствительных датчиков, расположенных на гибких «лыжах», снабженных постоянными магнитами малой магнитодвижущей силы, намагничивающими участок эксплуатационной колонны, примыкающей к магниточувствительному датчику, до состояния, не достигающего «технического насыщения», причем выход каждого из магниточувствительных датчиков подключен к одному из информационных входов бортового контроллера. Дополнительная сканирующая система выполнена в виде строки из вихретоковых датчиков, расположенных на гибких «лыжах», причем выход каждого из вихретоковых датчиков подключен к одному из информационных входов бортового контроллера. Использование гибких лыж при эксплуатации создает дополнительные технические трудности. Вихретоковые датчики строки дополнительной сканирующей системы конструктивно совмещены с магнитоизмерительными датчиками основной сканирующей магнитоизмерительной системы. Совмещение измерительной системы магнитного интроскопа и системы токовихревых датчиков увеличивает уровень шума в измерительных цепях.

Патент US №7218102 (МПК G01N 27/72, опубл. 13.04.2006) на изобретение «Способ неразрушающего контроля трубопроводов и устройство на его основе». Устройство для контроля целостности стенок трубопровода содержит магнитопровод и как минимум три постоянных магнита: относительно средний по силе магнит, расположенный с одного конца магнитопровода, относительно слабый магнит, расположенный с другого конца магнитопровода, и относительно сильный магнит, расположенный по середине между средним и слабым магнитами. Как минимум три магнита подобраны и расположены так, чтобы создавать совокупность магнитных полей в стенке трубы, содержащую первое магнитное поле, подходящее для выявления аномалий, связанных с потерей металла, и второе магнитное поле, подходящее для выявления аномалий, связанных с механическим воздействием на стенку трубы. Предпочтительно, чтобы первое магнитное поле по величине превосходило 120 Э, и второе магнитное поле по величине лежало в диапазоне 40-80 Э.

В известном устройстве реализован способ на основе метода магнитных потоков рассеяния (MFL). Основной отличительной особенностью изобретения является трехполюсная магнитная система, создающая в объекте контроля области с разным уровнем намагниченности. Утверждается, что выявление участков металла, подверженных механическому напряжению, более эффективно при ненасыщенном состоянии, когда величина поля лежит в диапазоне 40-80 Э (~2400-6400 А/м). Напряженные участки металла предлагается выявлять в зоне малого поля магнитной системы. Выявление дефектов в виде потерь металла и трещин - в зоне большого поля, в которой металл находится в состоянии насыщения (более 120 Э). Основным недостатком является неконтролируемое влияние технологических и эксплуатационных магнитных неоднородностей.

Известен также интроскоп магнитный скважинный МИ 50 (А.А. Абакумов, А.А. Абакумов (мл.), Баженов В.В. и др. Технология магнитной интроскопии для дефектоскопического обследования эксплуатационных колонн скважин. «Интервал» №10, 2008). Прибор предназначен для проведения неразрушающего контроля обсадных колонн скважин. Решаемые задачи: определение дефектов обсадных колонн в виде сквозных и несквозных отверстий и щелей; определение интервалов коррозии обсадных колонн скважин; определение толщины обсадной колонны; определение фактического положения интервалов перфорации обсадных колонн; привязка дефектов колонны к геологическому разрезу. Характеризуется функциональной простотой, сравнительно невысокой стоимостью и хорошей технологичностью.

Типы диагностируемых труб - обсадные колонны нефтяных скважин (горячекатаные трубы, сталь группы прочности «Д» (аналог СТ45).

Для снятия и установки полюсных наконечников потребуется использование ключа для винтов с внутренним шестигранником, входящего в комплект поставки. Снятие полюсных наконечников необходимо для замены магниточувствительных датчиков.

Недостатком МИ 50 является отсутствие способности при выявлении зон концентрации напряжений (ЗКН) в соединительных муфтах НКТ и зон небольших (2-3 мм) недоворотов труб НКТ.

Известен электромагнитный дефектоскоп стальных труб в скважинах по патенту RU на изобретение №2176317 (МПК: Е21В 47/00, G01N 27/83, опубл. 27.11.2001). Техническим результатом известного решения является получение дополнительной информации о местах разрывов колонны и рассоединений в муфтах обсадной колонны через насосно-компрессорные трубы посредством измерения естественного постоянного магнитного поля одновременно с определением толщины стенки обсадной трубы. Для этого производят излучение зондирующих двухполярных электромагнитных импульсов с помощью генераторной катушки и измерение э.д.с, наведенной в приемной катушке процессом спада электромагнитного поля, вызванного зондирующими импульсами. Затем производят вычитание значений э.д.с, полученной после положительного и отрицательного генераторных импульсов. Дополнительно измеряют напряженность естественного магнитного поля вдоль трубы. Для чего складывают замеры э.д.с. на приемной катушке в двух полуциклах работы генераторной катушки. При этом сигналы, вызванные импульсами зондирующего тока, имеющие различную полярность, вычитаются, а сигналы, вызванные естественным магнитным полем, складываются. По величине результирующего сигнала, соответствующего величине скорости изменения естественного магнитного поля, судят о наличии или отсутствии разрывов в колонне.

Приведенные выше известные технические решения находят применение преимущественно в области контроля труб промысловых и магистральных нефтепроводов, и предназначены для реализации в составе автономных снарядов-дефектоскопов.

Недостатками известных технических решений являются:

- использование внешнего магнитного поля и устройств для его создания, усложнение конструкции зондирующего снаряда;

- необходимость учета флуктуаций внутреннего магнитного поля;

- отсутствие регистрации предпорывного состояния;

- отсутствие регистрации недоворотов в муфтах НКТ.

Наиболее близким к предлагаемому техническому решению по совокупности существенных признаков является «Способ магнитной дефектоскопии и измерительное устройство для его осуществления» по патенту RU №2319955, выбранный в качестве прототипа. Изобретение относится к области дефектоскопии и может быть использовано для обнаружения различного вида неоднородностей и определения характера этих неоднородностей, их пространственной ориентации в стальных колоннах нефтегазовых скважин. Сущность: способ использует свойство образования в ферромагнетиках кристаллографических направлений легкого намагничивания, определяющих направление магнитного поля. Многоэлементным магнитным преобразователем измеряется направление магнитного поля путем преобразования угла вектора магнитной индукции в определенное значение э.д.с., пропорциональное углу индукции. После этого производится анализ сигналов.

Измерительное устройство содержит набор идентичных, электрически не соединенных между собой датчиков магнитного поля, чувствительных только к направлению магнитного поля и нечувствительных к значению напряженности магнитного поля. Датчики расположены равномерно не менее чем по трем уровням, в виде квадратных ячеек по периметру круга. Измерительное устройство также содержит электронный коммутатор, прецизионный дифференциальный усилитель и аналого-цифровой преобразователь. Повышение точности при определении зон различного вида дефектов достигается тем, что производится комплексное измерение характера магнитной анизотропии стенок труб за счет применения в качестве датчиков магнитного поля высокотехнологичных GMR датчиков, которые чувствительны только к изменению направления магнитного поля (изменению угла между направлением магнитного поля и нормалью к поверхности магнитного преобразователя /Справочник по элементарной физике. Н.И. Кошкин, М.Г. Ширкевич, издание 7-е стереотипное, М., Наука, Главная редакция физико-математической литературы, 1976 г., стр. 157-158) и нечувствительны к его напряженности. Допускается большой воздушный зазор (до 50 мм) между поверхностью датчика и анализируемой поверхностью, высокая точность определяется также тем, что датчики магнитного поля этого вида обладают постоянным температурным коэффициентом.

Недостатками известного устройства являются:

- отсутствие чувствительности к величине напряженности магнитного поля, что может приводить к пропуску зон предпрорывного состояния колон труб;

- малая чувствительность при фиксации сквозных и несквозных изометрических отверстий в стенках НКТ диаметром - 8, 6, 4 мм;

- недостаточная чувствительность при фиксировании недоворотов величиной 2.5-3.2 мм в соединительных муфтах труб НКТ диаметром до 60 мм и в зонах низкого качества резьбовых соединений труб НКТ и соединительных муфт.

Отличия предлагаемого изобретения от прототипа:

- использование 2-компонентных датчиков, фиксирующих амплитуды сигналов по соответствующим осям;

- использование соосности и ортогональности осей датчиков, что позволяет проводить с необходимой точностью градиентную и тензорную обработку принимаемых сигналов поля и определять величины недоворотов;

- использование 2-х групп спаренных (идентичных) датчиков, что повышает точность и надежность измерений;

- использование внутреннего магнитного поля трубы, а не внешнего намагничивающего поля.

Задачей, на решение которой направлено предлагаемое изобретение, является создание устройства диагностики дефектов и зон ЗКН (зон концентрации напряжений) в инженерных сооружениях из трубных сталей, в частности в НКТ, со следующими характеристиками:

- возможность фиксирования недоворотов труб НКТ диаметром до 60 мм в соединительных муфтах при величине недоворотов 2.5-3.2 мм и более, количественная характеристика изменяющейся величины недоворотов не менее 2.5 мм;

- возможность фиксирования сквозных изометрических отверстий в стенках НКТ диаметром - 8, 6, 4 мм;

- возможность выявления и оценки ЗКН, аномальных в муфтовых соединениях и стенках НКТ, опасных по совершению аварийных ситуаций;

- возможность выявления зон низкого качества резьбовых соединений труб НКТ и соединительных муфт;

- возможность выявления ограничений, вызванных изменениями габаритных размеров самих НКТ, в том числе величиной овальности, сужений проходного сечения, наличием трудных для прохода участков трубы и т.п.

Технический результат предлагаемого изобретения заключается в расширении функциональных возможностей устройства диагностики дефектов и зон ЗКН в трубных сталях с резьбовыми соединениями, в частности в НКТ.

Достигается технический результат тем, что в устройстве диагностики дефектов в сооружениях из трубных сталей, включающем ГМР магнитные датчики и блок обработки информации, ГМР датчики размещены на платах в форме дисков, закрепленных на едином стержне параллельно друг другу, причем на каждой плате размещено не менее чем по 8 двухкомпонентных ГМР датчиков, размещенных по внешней окружности платы на равном расстоянии друг от друга, платы образуют не менее чем две группы, по две платы в каждой. Причем горизонтальные оси всех двухкомпонентных ГМР датчиков на каждой из плат расположены перпендикулярно оси НКТ соосны и направлены для каждой пары противоположно лежащих датчиков навстречу друг другу, вертикальные оси всех датчиков параллельны оси НКТ и параллельны друг другу, вертикальные оси, расположенных друг под другом датчиков, для обеспечения необходимой точности соосны. На конце стержня размещен блок обработки информации с выходным разъемом для подключения к управляющему и записывающему устройствам.

Дополнительные отличия предлагаемого изобретения:

- расстояние между платами в каждой группе не более 5 мм;

- диаметр стержня не более 4 мм;

- расстояние между каждой парой плат не более 50 мм;

- расположение датчиков на одной из плат в каждой группе плат сдвинуто относительно расположения датчиков на другой плате этой группы на угол, равный 45°;

- блок обработки информации включает аналого-цифровой преобразователь, на вход которого поступают входные сигналы от ГМР датчиков, соединенный с преобразователем интерфейсов и преобразователем связи с USB-портом, подключенными в свою очередь к блоку питания, причем преобразователь связи с USB-портом подключен также к блоку записи сигналов, выход которого соединен с выходным разъемом;

- в качестве управляющего устройства может использоваться внутритрубный геофизический дефектоскоп, в частности магнитный интроскоп.

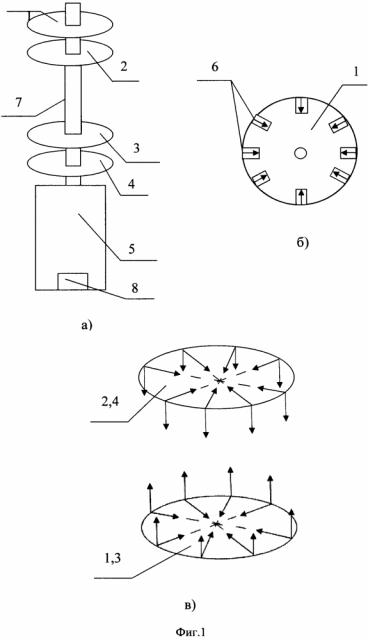

Сущность предлагаемого изобретения поясняется следующими чертежами: фиг. 1, на которой представлено предлагаемое устройство (а - расположение плат с ГМР датчиками; б - расположение ГМР датчиков на платах; в - направление осей датчиков на 2-х выбранных платах в верхней и нижней группах),

где:

1-4 - платы;

5 - блок обработки информации;

6 - 2-компонентные датчики, горизонтальные оси которых перпендикулярны оси трубы, а вертикальные параллельны оси трубы, установленные на верхней и нижней группах плат;

7 - стержень;

8 - выходной разъем,

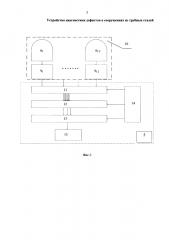

фиг. 2, на которой представлен блок 5 обработки информации,

где:

61-32 - двухкомпонентные датчики;

91-32 - усилители датчиков;

10 - блок датчиков;

11 - аналого-цифровой преобразователь;

12 - преобразователь интерфейсов;

13 - преобразователь связи;

14 - блок питания;

15 - блок записи сигналов,

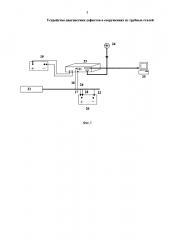

фиг. 3, на которой приведена схема подключения предлагаемого устройства к управляющему и записывающему устройствам,

где:

16 - отвод информационных линий каротажного кабеля на наземную панель;

17, 18 - информационные линии каротажного кабеля;

19 - источник питания наземной панели;

20 - источник питания предлагаемого устройства;

21 - предлагаемое устройство;

22 - жила каротажного кабеля, по которой идет питание;

23 - наземная панель;

24 - одометр;

25 - персональный компьютер.

Выходные параметры источника питания 19: напряжение 200 В, ток 0.25 А (источник 19 работает в режиме стабилизации напряжения);

Выходные параметры источника питания 20: напряжение 200 В, ток 0.4 А (источник 20 работает в режиме стабилизации тока),

фиг. 4, на которой представлено управление предлагаемым устройством с помощью магнитного интроскопа через токовихревой модуль,

где:

26 - геофизический трос;

27 - каротажный подъемник с привязкой по расстоянию;

28 - компьютер для записи отсчетов расстояния, управления связкой;

29 - каротажный кабель;

30 - память для хранения сигналов;

31 - внутритрубный интроскоп гальваномагнитного поля;

32 - блок вихретокового поля;

33 - измеритель внутритрубного магнитного поля,

фиг. 5, на которой представлены графики продольного градиента,

фиг. 6, на которой представлен план изолиний продольного градиента поперечного поля на всем протяжении трубы,

фиг. 7, на которой представлен первичный план изолиний недоворота 2,27 см,

фиг. 8, на которой представлен первичный план изолиний недоворота 3,61 см.

Устройство диагностики дефектов в НКТ включает ГМР магнитные датчики 6 и блок обработки информации 5. ГМР датчики 6 размещены на платах 1-4 в форме дисков, закрепленных на едином стержне 7 параллельно друг другу, причем на каждой плате размещено не менее чем по 8 двухкомпонентных ГМР датчиков, размещенных по внешней окружности платы на равном расстоянии друг от друга, платы 1-4 образуют не менее чем две группы, по две платы в каждой. Горизонтальные оси всех двухкомпонентных ГМР датчиков на каждой из плат расположены перпендикулярно оси НКТ соосны и направлены для каждой пары противоположно лежащих датчиков навстречу друг другу. Вертикальные оси всех датчиков параллельны оси НКТ и параллельны друг другу, вертикальные оси, расположенных друг под другом датчиков, для обеспечения необходимой точности сосны.

На конце стержня 7 размещен блок 5 обработки информации с выходным разъемом 8 для подключения к управляющему и записывающему устройствам.

Расстояние между платами в каждой группе не более 5 мм, расстояние между каждой парой плат не более 50 мм.

Диаметр стержня не более 4 мм.

Расположение датчиков на одной из плат в каждой группе плат может быть сдвинуто относительно расположения датчиков на другой плате этой группы на угол, равный 22,5°.

Блок 5 обработки информации включает 32-канальный аналого-цифровой преобразователь 11, на вход которого поступают входные сигналы от ГМР датчиков 6, соединенный с преобразователем интерфейсов 12 и преобразователем связи с USB-портом 13, подключенными в свою очередь к блоку питания 14, причем преобразователь связи с USB-портом 13 подключен также к блоку записи сигналов 15, выход которого соединен с выходным разъемом.

В качестве управляющего устройства может использоваться интроскоп, например, МИ-50.

Использование ГМР датчиков 6 позволяет обнаруживать критически опасные недовороты в муфтах НКТ по количеству развинченных витков резьбы и характеризовать их количественно с удовлетворительной точностью, а также фиксировать зоны низкого качества резьбовых соединений.

Использование включенных навстречу друг другу одноосных ГМР датчиков 6, оси которых перпендикулярны/параллельны оси трубы, позволяет также обнаруживать изометрические дефекты в стенках НКТ диаметром 8 и 6 мм.

Устройство в статике

Предлагаются схемотехнические и методические решения использования ГМР датчиков 6 при регистрации ЗКН в связке с макетами гальваномагнитного и токовихревого интроскопов.

В качестве ГМР используют термостойкие датчики с индексацией SpHBx, SpHCx, SpHDx.

SpHxx - серия биполярного спин клапана ГМР-сенсора имеет полномостовую конструкцию (для работы в диапазоне +/- 0.4 mT +/- 0.7 mT). Она обеспечивает лучшую производительность по сравнению с известными ГМР датчиками 1 и 2, улучшенную линейность (как правило, 1%), большую температурную стабильность и низкий гистерезис (обычно 0,2%). Они работают при температуре от -40°С до 125°С. Этот ряд, состоящий из SpHBx, SpHCx и SpHDx, имеет различную чувствительность, самый чувствительный - SpHBx.

Сигналы от датчиков оцифровываются и передаются в виде кода по автономному интерфейсу преобразователя RS- 485 с привязкой к пройденному расстоянию, которое фиксируется электронным одометром.

Датчики помещают в немагнитный кожух диаметром 36 мм, длиной до 500 мм.

Устройство питается от внешнего источника постоянного тока номинальным напряжением 100 В (70…150 В) и максимальным значением тока на выходе 100 мА.

Устройство в динамике

В случае использования связки - модуль интроскопа, модуль токовихревой и модуль ГМР, последний присоединен к блоку токовихревого модуля через общую шину. Управление устройством, а именно начало записи сигнала на носитель и окончание записи файла, производится магнитным интроскопом через токовихревой модуль (см. фиг. 4).

Запись сигнала с ГМР датчиков 6 производят на портативный носитель любого из существующих в настоящее время типов (Flash - память, SD - карта и т.д.) объемом 64 Гб. Приняв от магнитного интроскопа сигнал начала записи, устройство начинает запись сигнала. Аналогично производится прием сигналов команды окончания записи.

Полученные записи подвергаются обработке приемами векторного и тензорного анализа. Полученные в процессе обработки градиенты (например, продольные производные) и главные оси производных в нескольких (в 8-ми) горизонтальных и вертикальных плоскостях характеризуют изгибы, скручивания, вмятины, трещины, а также ЗКН, недовороты в муфтах и локальные дефекты.

Первичные данные при использовании горизонтальных и вертикальных компонент 2-компонентных датчиков:

- горизонтальные датчики в верхней группе (1) в верхней плате: X11а…У24а;

- горизонтальные датчики в верхней группе (2) в нижней плате: X11б…У24б;

- вертикальные датчики в верхней группе (6) в верхней плате: Z11…Z24a;

- вертикальные датчики в верхней группе (7) в нижней плате: Z 11б…Z 24б.

Аналогичным образом определяются первичные данные в верхней и нижней платах нижней группы датчиков.

На основе измеренных первичных данных вычисляются градиенты горизонтальные, например, для верхней группы датчиков по формулам:

(X1а-Х13а)/ΔХ…:(X11б--У24б/.ΔХ,

и градиенты вертикальные, например, для верхней группы датчиков:

(Z11a--.Z24a)/Δ Z…(Z 11б --Z 24б.)/Δ Z

Градиенты используются для выявления локальных дефектов и зон концентрации напряжений.

Далее вычисляются величины модулей на платах:

- Модули на верхней плате верхней группы:

например, M11a - квадратный корень из суммы квадратов Z11а и X11a; М11б - квадратный корень из суммы квадратов Z11б и X11б.

Аналогичным образом определяются модули на нижней плате.

Модули используются для выделения несквозных изометрических дефектов, перфорационных отверстий, локальных зон концентрации напряжений и нарушения сплошности. В этом случае для подавления шума вычисляется отношение модулей, например, M11а/ M11б, либо их разность (M11a-M11б).

Тензорные параметры

Полученные в процессе обработки градиенты на основе тензорной обработки позволяют вычислить величины главных осей неоднородностей и их направление в 8-ми вертикальных плоскостях. Они характеризуют дефекты и деформации труб в виде изгибов, скручивания, продольных вмятин, трещины, а также ЗКН и недовороты в муфтах.

Например, главные оси градиентов поля , , , (без индексации а, б) в одной из вертикальных плоскостей (X11, Х13, Z13, Z31) и пропорциональные им величины нормальных и касательных напряжений определяются из соотношений:

В практически используемой конструкции:

ΔХ=ΔY=0.038 м, ΔZ=0,050 м

Полученные величины , и , усредняются.

Аналогичным образом определяются главные оси в других вертикальных плоскостях.

Направление главных осей определяется по классическим формулам тензорного анализа на плоскости (см. Лекции по тензорному анализу. М.: Изд-во Моск. Ун-та, 1986, 264 с.).

Ниже приведены примеры применения предлагаемого устройства при проведении предварительных стендовых испытаний. Обработка производится на основе продольных производных.

Стенд представляет собой два отрезка трубы НКТ диаметром 60 мм, толщиной стенок 5 мм длиной по 3 метра каждый, соединенные при помощи муфты. Общая длина свинченных отрезков составляет 6 метров.

На графиках продольного градиента и на планах изолиний сплошной вертикальной линией (т.е. по всем датчикам) фиксируется положение муфты и недоворота стыков труб НКТ (см. фиг. 5).

Локальными особенностями (т.е. по подходящим по ориентации осям датчиков) фиксируются магнитные неоднородности трубы (см. фиг. 6, на которой представлен план изолиний продольного градиента поперечного поля на всем протяжении трубы).

На фиг. 7 представлен первичный план изолиний недоворота 2,27 см.

Расстояние между минимумами графиков продольного градиента в районе муфтового соединения НКТ труб для выбранных по оси ГМР датчиков соответствует расстоянию между стыками труб и может быть измерено линейкой с погрешностью до одного витка резьбы, т.е. не хуже +/-1 мм (см. фиг. 5 и 6).

Сложный характер аномалий изолиний продольного градиента с пропаданием одного из экстремумов говорит о влиянии качества резьбовых соединений трубы НКТ с муфтой.

Пример расчета недоворота при ручном выкручивании трубы из муфты:

Расстояние между минимумами продольного градиента при максимально возможном скручивании 2,27 см, при выкручивании трубы 3,61 см. Рассчитанное изменение расстояния между торцами труб = 3,61-2,27=1,34 см. Количество витков, соответствующее увеличению недоворота, т.е. изменению расстояния между торцами труб = 13,4 мм / 2,5 мм (расстояние между витками резьбы на трубах) = 5.36, т.е. 5 витков. (Используется величина 2.5 мм - расстояние между витками резьбы на трубах).

Достоинства предлагаемого изобретения перед известными аналогами:

- Использование ГМР датчиков позволяет обнаруживать критически опасные по количеству свинченных витков резьбы недовороты с удовлетворительной точностью и своевременно принимать решение о проведении ремонта участков резьбовых соединений труб, например труб НКТ;

- Использование ГМР датчиков при оптимальном положении их осей позволяет обнаруживать локальные изометрические дефекты диаметром 8 и 6 мм в стенках труб, в частности в стенках НКТ;

- Использование ГМР датчиков позволяет фиксировать магнитные неоднородности трубы, могущие представлять опасность в случае их связи с чрезмерными механическими напряжениями;

- Использование ГМР датчиков позволяет фиксировать дефекты в резьбовых соединениях муфты с НКТ трубами, которые увеличивают уровень механических напряжений и опасность разрыва колонны труб.

Благодаря использованию предлагаемого устройства, минимизируются трудности (а именно отсутствие абсолютных измерений, необходимость перемагничивания, трудности измерения градиентов поля, смещение рабочей точки, разброс измеряемых параметров) использования в магнитометрах или магнитометрах-градиентометрах. В результате, за счет большего, по сравнению с феррозондами, быстродействия, достигается большая точность и детальность решения задач дефектоскопии.

Таким образом, благодаря предлагаемой конструкции, расширяются функциональные возможности устройства диагностики дефектов и зон концентрации напряжений в резьбовых соединениях стальных нефтегазовых труб, включая трубы НКТ.

1. Устройство диагностики дефектов в сооружениях из трубных сталей, включающее ГМР магнитные датчики и блок обработки информации,

отличающееся тем, что ГМР датчики размещены на платах в форме дисков, закрепленных на едином стержне параллельно друг другу, причем на каждой плате размещено не менее чем по 8 двухкомпонентных ГМР датчиков, размещенных по внешней окружности платы на равном расстоянии друг от друга, платы образуют не менее чем две группы, по две платы в каждой, причем горизонтальные оси всех двухкомпонентных ГМР датчиков на каждой из плат расположены перпендикулярно оси НКТ, соосны и направлены для каждой пары противоположно лежащих датчиков навстречу друг другу, вертикальные оси всех датчиков параллельны оси НКТ и параллельны друг другу, вертикальные оси, расположенных друг под другом датчиков, для обеспечения необходимой точности соосны, на конце стержня размещен блок обработки информации с выходным разъемом для подключения к управляющему и записывающему устройствам.

2. Устройство по п. 1, отличающееся тем, что расстояние между платами в каждой группе не более 5 мм.

3. Устройство по п. 1, отличающееся тем, что диаметр стержня не более 4 мм.

4. Устройство по п. 2, отличающееся тем, что расстояние между каждой парой плат не менее 50 мм.

5. Устройство по п. 1, отличающееся тем, что расположение датчиков на одной из плат в каждой группе плат сдвинуто относительно расположения датчиков на другой плате этой группы на угол, равный 22,5°.

6. Устройство по п. 1, отличающееся тем, что блок обработки информации включает аналого-цифровой преобразователь, на вход которого поступают входные сигналы от ГМР датчиков, соединенный с преобразователем интерфейсов и преобразователем связи с USB-портом, подключенными в свою очередь к блоку питания, причем преобразова