Электропроводящие покрытия, содержащие частицы графенового углерода

Иллюстрации

Показать всеИзобретение относится к электропроводящим покрытиям, которые могут быть использованы в электротехнике, электронике и химической промышленности. Композиция электропроводящего покрытия содержит пленкообразующую смолу и 0,1-95 мас.% полученных термическим способом частиц графенового углерода в расчете на общее содержание твердых веществ в комбинации с другим типом графеновых частиц, например полученных из терморасширенного графита. Полученные термическим способом частицы графенового углерода содержат менее 1,5 ат.% кислорода, имеют площадь поверхности по БЭТ менее 300 м2/г и среднее аспектное отношение более 3:1. Для получения графеновых частиц термическим способом материал-предшественник, содержащий метан или углеводородный материал, способный образовывать разновидности двухуглеродных фрагментов, вводят в термическую зону с температурой 3500-20000°С, нагревают его и собирают полученные частицы. Пленкообразующая смола содержит эпоксидные смолы, полиакрилаты, полимеры на основе сложных полиэфиров, полиуретановые полимеры, полиамидные полимеры, полимеры на основе простых полиэфиров, эпоксидные полимеры на основе бисфенола А, полисилоксановые полимеры, стирол, этилен, бутилен, полимеры со структурой ядро/оболочка, полимерные частицы, диспергированные в неводной среде, их сополимеры и их смеси, латексную смолу или смолу, диспергированную в неводной среде. Электропроводность отвержденной композиции по меньшей мере 1000 См/м. Толщина сухой пленки электропроводящего покрытия, полученного из указанной композиции, 1-100 мкм. 3 н. и 21 з.п. ф-лы, 2 ил., 2 пр.

Реферат

Перекрестные ссылки на родственные заявки

Настоящая заявка является частичным продолжением заявки РСТ №PCT/US2012/057811 с датой подачи 28 сентября 2012 г. Заявка РСТ №PCT/US2012/057811 испрашивает приоритет по заявке на патент США №13/249315 с датой подачи 30 сентября 2011 г., в настоящее время патент США №8486363 с датой публикации 16 июля 2013 г., а также испрашивает приоритет по заявке на патент США №13/309894 с датой подачи 2 декабря 2011 г., в настоящее время патент США №8486364 с датой публикации 16 июля 2013 г. Настоящая заявка испрашивает приоритет по предварительной заявке на патент США №61/794586 с датой подачи 15 марта 2013 г. Все эти более ранние патентные заявки включены в данный документ ссылкой.

Область техники, к которой относится изобретение

Настоящее изобретение относится к электропроводящим покрытиям, содержащим частицы графенового углерода.

Уровень техники

Многие различные типы покрытий подвергаются условиям эксплуатациии, когда необходима электрическая проводимость. Например, улучшенные свойства проводимости могут быть желательны для различных типов прозрачных покрытий, окрашенных покрытий, грунтовочных покрытий, токорассеивающих покрытий и печатной электроники, аккумуляторных батарей, конденсаторов, электрических соединений, антенн, покрытий электрических нагревательных элементов и т.п.

Раскрытие изобретения

Один аспект настоящего изобретения обеспечивает композицию электропроводящего покрытия, содержащую пленкообразующую смолу и полученные термическим способом частицы графенового углерода. Когда композиция покрытия отверждена, она имеет электропроводность выше, чем электропроводность той же самой композиции покрытия, не содержащей полученных термическим способом частиц графенового углерода.

Другой аспект изобретения обеспечивает электропроводящее покрытие,содержащее пленку полимерной смолы пленку и полученные термическим способом частицы графенового углерода, диспергированные в указанной пленке полимерной смолы.

Дополнительный аспект настоящего изобретения обеспечивает способ получения композиции электропроводящего покрытия, включающий смешивание полученных термическим способом частиц графенового углерода с пленкообразующей смолой.

Краткое описание чертежей

Фиг. 1 представляет собой графическое изображение, иллюстрирующее свойства электропроводности различных покрытий, содержащих полученные термическим способом частицы графенового углерода в соответствии с воплощениями настоящего изобретения, в сравнении с покрытиями, содержащими другие типы коммерческих частиц графена.

Фиг. 2 представляет собой графическое изображение, иллюстрирующее свойства электропроводности различных покрытий, содержащих один тип коммерчески доступных частиц графенового углерода в комбинации либо с полученными термическим способом частицами графенового углерода настоящего изобретения, либо с другими типами коммерчески доступных частиц графенового углерода.

Осуществление изобретения

В соответствии с воплощениями настоящего изобретения частицы графенового углерода добавляют в композиции покрытия для обеспечения желаемых свойств, таких как повышенная электропроводность. При использовании в данном документе термин "электропроводящий", при обозначении покрытий, содержащих частицы графенового углерода, означает, что покрытие имеет электропроводность по меньшей мере 0,001 См/м. Например, покрытие может иметь проводимость по меньшей мере 0,01, или по меньшей мере 10 См/м. Обычно проводимость может быть от 100 до 100000 См/м или выше. В определенных воплощениях проводимость может быть по меньшей мере 1000 См/м или по меньшей мере 10000 См/м. Например, проводимость может быть по меньшей мере 20000 См/м, или по меньшей мере 30000 См/м, или по меньшей мере 40000 См/м.

В соответствии с определенными воплощениями, покрытия не демонстрируют существенную электропроводность при отсутствии добавления частиц графенового углерода. Например, традиционный покровный лак для ремонтных работ может иметь проводимость, которая не является измеримой, тогда как покрытия настоящего изобретения, содержащие частицы графенового углерода, могут демонстрировать проводимости, как отмечено выше. В определенных воплощениях добавление частиц графенового углерода повышает проводимость покрытий более чем в 10 раз, обычно более чем в 1000 или в 100000 раз или более.

В определенных воплощениях частицы графенового углерода могут добавляться в пленкообразующие смолы в количествах от 0,1 до 95 мас. % от общей массы твердых веществ покрытия. Например, частицы графенового углерода могут составлять от 1 до 90 мас. %, или от 5 до 85 мас. %. В определенных воплощениях количество частиц графенового углерода, содержащихся в покрытиях, может быть относительно большим, таким как от 40 или 50 мас. % вплоть до 90 или 95 мас. %. Например, частицы графенового углерода могут составлять от 60 до 85 мас. % или от 70 до 80 мас. %. В определенных воплощениях свойства проводимости покрытий могут быть значительно увеличены с использованием относительно незначительного добавления частиц графенового углерода, например, менее чем 50 мас. %, или менее 30 мас. %. В определенных воплощениях покрытия настоящего изобретения имеют достаточно высокую электрическую проводимость при относительно низких содержаниях частиц графенового углерода. Например, вышеупомянутые электрические проводимости могут достигаться при содержании частиц графенового углерода менее 20 или 15 мас. %. В определенных воплощениях содержание частиц может быть менее 10 или 8 мас. %, или менее 6 или 5 мас. %. Например, для покрытий, содержащих пленкообразующие полимеры или смолы, которые сами по себе являются неэлектропроводящими, добавление от 3 до 5 мас. % произведенных термическим способом частиц графенового углерода может обеспечить электрическую проводимость по меньшей мере 0,1 См/м, например, или по меньшей мере 10 См/м.

Композиции покрытия могут содержать любую из различных термопластических и/или термоотверждаемых (термореактивных) композиций, известных в данной области. Например, композиции покрытия могут содержать пленкообразующие смолы, выбранные из эпоксидных смол, полиакрилатов, полимеров на основе сложных полиэфиров, полиуретановых полимеров, полиамидных полимеров, полимеров на основе простых полиэфиров, эпоксидных полимеров на основе бисфенола А, полисилоксановых полимеров, стирола, этилена, бутилена, их сополимеров и их смесей. Обычно эти полимеры могут быть любыми полимерами этих типов, изготовленными любым способом, известным специалистам в данной области. Такие полимеры могут быть на основе органических растворителей, водорастворимыми или диспергируемыми в воде, эмульгируемыми или с ограниченной растворимостью в воде. Кроме того, полимеры могут обеспечиваться в форме систем золь-гель, могут обеспечиваться в форме системполимеров со структурой ядро/оболочка или могут обеспечиваться в порошкообразной форме. В определенных воплощениях полимеры представляют собой дисперсии в непрерывной фазе, содержащей воду и/или органический растворитель, например полимеры, полученные эмульсионной полимеризацией или неводные дисперсии.

Термоотверждаемые или отверждаемые композиции покрытия обычно содержат пленкообразующие полимеры или смолы, имеющие функциональные группы, которые являются реакционноспособными по отношению к самим себе, или к сшивающему агенту. Функциональные группы на пленкообразующей смоле могут быть выбраны из любой из различных реакционноспособных функциональных групп, включающих, например, группы карбоновых кислот, аминогруппы, эпоксидные группы, гидроксильные группы, тиольные группы, карбаматные группы, амидные группы, мочевинные группы, изоцианатные группы (включая блокированные изоцианатные группы и трис-алкилкарбамоилтриазин), меркаптановые группы, стирольные группы, ангидридные группы, акрилаты ацетоацетата, уретидион и их комбинации.

Термоотверждаемые композиции покрытия обычно содержат сшивающий агент, который может быть выбран, например, из аминопластов, полиизоцианатов, включая блокированные изоцианаты, полиэпоксидов, бета-гидроксиалкиламидов, многоосновных кислот, ангидридов, металлоорганических материалов с кислотной функциональностью, полиаминов, полиамидов и смесей из любых вышеуказанных компонентов. Подходящие полиизоцианаты включают многофункциональные изоцианаты. Примеры многофункциональных полиизоцианатов включают алифатические диизоцианаты, такие как гексаметилендиизоцианат и изофорондиизоцианат, и ароматические диизоцианаты, такие как толуолдиизоцианат и 4,4'-дифенилметандиизоцианат. Полиизоцианаты могут быть блокированные или неблокированные. Примеры других подходящих полиизоцианатов включают изоциануратные тримеры, аллофанаты и уретдионы диизоцианатов. Примеры коммерчески доступных полиизоцианатов включают DESMODUR N3390, который продается компанией Bayer Corporation, и TOLONATE HDT90, который продается компанией Rhodia Inc. Подходящие аминопласты включают конденсаты аминов и/или амидов с альдегидом. Например, конденсат меламина с формальдегидом является подходящим аминопластом. Подходящие аминопласты хорошо известны в данной области. Подходящий аминопласт раскрыт, например, в патенте США №6316 119 в столбце 5, строки 45-55, непосредственно включенный в данный документ ссылкой. В определенных воплощениях смола может быть самосшивающейся. Самосшивание означает, что смола содержит функциональные группы, которые способны взаимодействовать сами с собой, такие как алкоксилановые группы, или что продукт взаимодействия содержит функциональные группы, которые являются совместно реакционноспособными, например гидроксильные группы и блокированные изоцианатные группы.

Толщина сухой пленки отвержденных покрытий обычно может составлять от менее 0,5 микрон до 100 микрон или более, например, от 1 до 50 микрон. В качестве конкретного примера толщина отвержденного покрытия может составлять от 1 до 15 микрон.

В соответствии с определенными воплощениями, при отверждении композиций покрытия, получаемые покрытия содержат непрерывную матрицу отвержденной смолы с диспергированными в ней частицами графенового углерода. Частицы графенового углерода могут быть диспергированы равномерно по всей толщине покрытия. Альтернативно, частицы графенового углерода могут быть распределены неравномерно, например, с градиентом распределения частиц по толщине покрытия и/или по всему покрытию.

При использовании в данном документе термин "частицы графенового углерода" означает частицы углерода, имеющие структуры, содержащие один или несколько слоев плоских листов толщиной в один атом из соединенных sр2-связями атомов углерода, которые плотно упакованы в кристаллическую решетку по типу пчелиных сот. Среднее количество уложенных слоев может быть менее 100, например менее 50. В определенных воплощениях среднее количество уложенных слоев составляет 30 или менее, например 20 или менее, 10 или менее, или в некоторых случаях, 5 или менее. Частицы графенового углерода могут быть по существу плоскими, однако по меньшей мере часть плоских листов может быть по существу изогнутой, скрученной, складчатой или выпуклой. Частицы обычно не имеют сфероидальной или равноосной морфологии.

В определенных воплощениях частицы графенового углерода, присутствующие в композициях покрытия по настоящему изобретению, имеют толщину, измеренную в направлении, перпендикулярном к слоям атомов углерода, не более 10 нанометров, не более 5 нанометров, или в определенных воплощениях, не более 4, или 3, или 2 нанометров, или 1 нанометра, например не более 3,6 нанометров. В определенных воплощениях частицы графенового углерода могут быть толщиной от 1 слоя атомов до 3, 6, 9, 12, 20 или 30 слоев атомов или более. В определенных воплощениях частицы графенового углерода, присутствующие в композициях настоящего изобретения, имеют средний размер частиц, т.е. ширину и длину, измеренную в направлении, параллельном слоям атомов углерода, по меньшей мере 10 или 30 нанометров, например, более 50 нанометров, в некоторых случаях более 100 нанометров, вплоть до 1000 нанометров.

Например, средний размер частиц графенового углерода может быть от 200 до 800 нм или от 250 до 750 нм. Частицы графенового углерода могут обеспечиваться в форме ультратонких хлопьев, пластинок или листов, имеющих относительно высокие средние аспектные отношения (аспектное отношение, определяемое в виде отношения наибольшего измерения частицы к самому меньшему измерению частицы), более 3:1, например, более 10:1, вплоть до 2000:1. Например, аспектные отношения могут быть более 15:1, или более 25:1, или более 100:1, или более 500:1.

В определенных воплощениях частицы графенового углерода, используемые в композициях покрытия по настоящему изобретению, имеют относительно низкое содержание кислорода. Например, частицы графенового углерода, используемые в определенных воплощениях композиций по настоящему изобретению, даже когда имеют толщину не более 5 или не более 2 нанометров, могут иметь содержание кислорода не более 2 процентов атомной массы, например не более 1,5 или 1 процент атомной массы, или не более 0,6 процентов атомной массы, например, около 0,5 процентов атомной массы. Содержание кислорода в частицах графенового углерода может определяться с использованием рентгеновской фотоэлектронной спектроскопии, такой как описано D. R. Dreyer et al., Chem. Soc. Rev. 39,228-240 (2010).

В определенных воплощениях частицы графенового углерода, используемые в композициях покрытия по настоящему изобретению, имеют удельную площадь поверхности, измеренную по БЭТ, по меньшей мере 50 квадратных метров на грамм, например по меньшей мере 70 м2/г, или, в некоторых случаях, по меньшей мере 100 м2/г. Например, площадь поверхности может быть от 100 или 150 до 500 или 1000 м2/г, или от 150 до 300 или 400 квадратных метров на грамм. В определенных воплощениях площадь поверхности является менее 300 квадратных метров на грамм, например менее 250 м2/г. При использовании в данном документе термин "удельная площадь поверхности по БЭТ" относится к удельной площади поверхности, определяемой по адсорбции азота в соответствии со стандартом ASTMD 3663-78 на основе метода Брунауэра - Эмметта - Теллера, описанного в "The Journal of the American Chemical Society", 60,309 (1938).

В определенных воплощениях частицы графенового углерода, используемые в композициях покрытия по настоящему изобретению, имеют отношение (интенсивности) пиков 2D/G при использовании спектроскопии комбинационного рассеяния (КРС или рамановской спектроскопии) по меньшей мере 1,1, например по меньшей мере 1,2 или 1,3. При использовании в данном документе термин "отношение пиков 2D/G" относится к отношению интенсивности 2D пика при 2692 см-1 к интенсивности G пика при 1580 см-1.

В определенных воплощениях частицы графенового углерода, используемые вкомпозициях покрытия по настоящему изобретению, имеют относительно низкую объемную плотность. Например, частицы графенового углерода, используемые в определенных воплощениях настоящего изобретения, характеризуются наличием объемной плотности (плотности после утряски) менее 0,2 г/см3, например не более 0,1 г/см3. Для целей настоящего изобретения объемную плотность частиц графенового углерода определяют путем помещения 0,4 граммов частиц графенового углерода в стеклянный мерный цилиндр, имеющий четкую шкалу. Цилиндр поднимают примерно на один дюйм и постукивают 100 раз, ударяя основанием цилиндра о твердую поверхность, что позволяет частицам графенового углерода осесть внутри цилиндра. Затем измеряют объем частиц и рассчитывают объемную плотность путем деления 0,4 грамм на измеренный объем, где объемную плотность выражают в единицах г/см3.

В определенных воплощениях частицы графенового углерода, используемые в композициях для покрытия по настоящему изобретению, имеют плотность после сжатия и процент уплотнения, который является ниже, чем плотность после сжатия и процент уплотнения графитового порошка и определенных типов по существу плоских частиц графенового углерода. В настоящее время считается, что как более низкая плотность после сжатия, так и более низкая степень уплотнения в процентах, способствуют лучшей дисперсии и/или реологическим свойствам, чем частицы графенового углерода, обладающие более высокой плотностью после сжатия и более высокой степенью уплотнения в процентах. В определенных воплощениях плотность после сжатия частиц графенового углерода составляет 0,9 или менее, например менее 0,8, менее 0,7, такую как от 0,6 до 0,7. В определенных воплощениях степень уплотнения в процентах частиц графенового углерода составляет менее 40 процентов, например менее 30 процентов, например от 25 до 30 процентов.

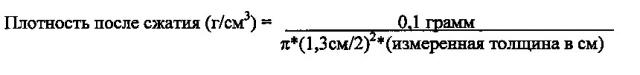

Для целей настоящего изобретения плотность после сжатия частиц графенового углерода рассчитывается из измеренной толщины заданной массы частиц после сжатия. Конкретно, измеренная толщина определяется путем подвергания 0,1 грамма частиц графенового углерода холодному прессованию при давлении 15000 фунтов в 1,3 сантиметровой форме в мундштуке для прессования в течение 45 минут, где контактное давление составляет 500 МПа. Затем плотность после сжатия частиц графенового углерода вычисляется из этой измеренной толщины согласно следующему уравнению:

Затем определяется степень уплотнения частиц графенового углерода в процентах как отношение вычисленной плотности после сжатия частиц графенового углерода, как определено выше, к плотности графита, которая составляет 2,2 г/см3.

В определенных воплощениях частицы графенового углерода в жидкости имеют измеренную объемную электрическую проводимость по меньшей мере 10 микроСименсов (мкСм), такую как по меньшей мере 30 микроСименсов, такую как по меньшей мере 100 микроСименсов сразу после смешивания и в более поздние моменты времени, такие как 10 минут, или 20 минут, или 30 минут, или 40 минут. Для целей настоящего изобретения объемную электропроводность частиц графенового углерода в жидкости определяют следующим образом. Сначала образец, содержащий 0,5% раствор частиц графенового углерода в бутилцеллозольве, подвергается обработке ультразвуком в течение 30 минут в ультразвуковой ванне. Сразу же после обработки ультразвуком образец помещается в стандартную откалиброванную электролитическую ячейку для измерения электропроводности растворов электролитов (К=1). Кондуктометр Fisher Scientific АВ 30 вводится в образец для измерения электропроводности образца. Электропроводность изображают графически в течение около 40 минут.

В соответствии с определенными воплощениями, перколяция, определяемая как длительная взаимосвязанность, происходит между электропроводящими частицами графенового углерода. Такая перколяция может снижать удельное сопротивление композиций покрытия. Электропроводящие графеновые частицы могут занимать минимальный объем в покрытии, так что частицы образуют непрерывную, или почти непрерывную сеть. В таком случае аспектные отношения частиц графенового углерода могут влиять на минимальный объем, необходимый для перколяции. Кроме того, поверхностная энергия частиц графенового углерода может быть одной и той же или подобной поверхностной энергии эластомерного каучука. В противном случае, частицы могут стремиться к флокуляции или расслаиванию при их обработке.

Полученные термическим способом частицы графенового углерода, используемые в композициях покрытия по настоящему изобретению, изготавливаются термическими способами. В соответствии с воплощениями настоящего изобретения, полученные термическим способом частицы графенового углерода изготавливают из углеродсодержащих материалов-предшественников (прекурсоров), которые нагревают до высоких температур в термической зоне, такой как плазма. Как более подробно описано ниже, углеродсодержащие материалы-предшественники нагревают до достаточно высокой температуры, например выше 3500°С, для получения частиц графенового углерода, имеющих характеристики, как описано выше. Углеродсодержащий предшественник, такой как углеводород, представленный в газообразной или жидкой форме, нагревают в термической зоне для получения частиц графенового углерода в термической зоне или ниже по ходу потока от нее. Например, полученные термическим способом частицы графенового углерода могут изготавливаться системами и способами, описанными в патентах США №8486363 и 8486364.

В определенных воплощениях, полученные термическим способом частицы графенового углерода, могут изготавливаться с использованием устройства и способа, описанного в патенте США №8486363 в абзацах [0022] - [0048], где (i) один или несколько углеводородных материалов-предшественников, способных образовывать разновидности двухуглеродных фрагментов (такие как н-пропанол, этан, этилен, ацетилен, винилхлорид, 1,2-дихлорэтан, аллиловый спирт, пропионовый альдегид и/или бромистый винил), вводят в термическую зону (такую как плазма), и (ii) углеводород нагревают в термической зоне до температуры по меньшей мере 1000°С до образования частиц графенового углерода. В других воплощениях, полученные термическим способом частицы графенового углерода могут изготавливаться с использованием устройства и способа, описанного в патенте США №8486364 в абзацах [0015] - [0042], где (i) метановый материал-предшественник (такой как материал, содержащий по меньшей мере 50 процентов метана, или в некоторых случаях газообразный или жидкий метан, чистотой в некоторых случаях по меньшей мере 95 или 99 процентов или выше) вводят в термическую зону (такую как плазма), и (ii) метановый предшественник для графена нагревают в термической зоне до образования частиц графенового углерода. Такие способы могут производить частицы графенового углерода, имеющие по меньшей мере некоторые, в некоторых случаях все, из описанных выше характеристик.

В ходе получения частиц графенового углерода термическими способами производства, описанными выше, углеродсодержащий предшественник обеспечивается в виде подаваемого материала, который может контактировать с инертным газом-носителем. Углеродсодержащий материал-предшественник может нагреваться в термической зоне, например, плазменной системой. В определенных воплощениях материал-предшественник нагревают до температуры по меньшей мере 3500°С, например от температуры выше 3500°С или 4000°С вплоть до 10000°С или 20000°С. Хотя термическая зона может быть образована с помощью плазменной системы, должно быть понятно, что любая другая подходящая система для нагрева может использоваться для создания термической зоны, например, различные типы печей, включающие электрические трубчатые печи и т.п.

Газовый поток может подвергаться контактированию с одним или несколькими закалочными потоками, которые вводят в плазменную камеру через по меньшей мере одно впускное отверстие для закалочного потока. Закалочный поток может охлаждать газовый поток для облегчения образования или контроля размера частиц или морфологии частиц графенового углерода. В определенных воплощениях изобретения после контактирования потока газообразного продукта с закалочными потоками ультратонкие частицы могут быть пропущены через сужающийся элемент. После выхода частиц графенового углерода из плазменной системы они могут быть собраны. Любые подходящие средства могут использоваться для отделения частиц графенового углерода от потока газа, такие как, например, рукавный фильтр, циклонный сепаратор или осаждение на подложку.

Не будучи связанными какой-либо теорией, в настоящее время полагают, что вышеуказанные способы производства получаемых термическим способом частиц графенового углерода являются особенно подходящими для получения частиц графенового углерода, имеющих относительно низкую толщину и относительно высокое аспектное отношение в сочетании с относительно низким содержанием кислорода, как описано выше. Кроме того, в настоящее время полагают, что такие способы приводят к получению значительного количества частиц графенового углерода, имеющих по существу изогнутую, закрученную, складчатую или выпуклую морфологию (называемую здесь как "3-D" морфология), в отличие от производства частиц, имеющих преимущественно по существу двумерную (или плоскую) морфологию. Считается, что эта особенность, отраженная в ранее описанных характеристиках плотности после сжатия, и, как полагают, является полезной в настоящем изобретении, поскольку, в настоящее время полагают, что когда значительная часть частиц графенового углерода имеет 3-D морфологию, контакт "край к краю" ("edge to edge") и "край к лицу" ("edge to face") между частицами графенового углерода в композиции может быть повышен. Считается, что это имеет место потому, что частицы, имеющие 3-D морфологию, по-видимому, являются менее агрегированными в композиции (из-за снижения ван-дер-ваальсовых сил), чем частицы, имеющие двумерную морфологию. Кроме того, в настоящее время считается, что даже в случае контакта "лицом к лицу" ("face to face") между частицами, имеющими 3-D морфологию, поскольку частицы могут иметь более чем одну лицевую плоскость, вся поверхность частиц не является занятой в одном взаимодействии "лицом к лицу" с другой одиночной частицей, но вместо этого может принимать участие во взаимодействиях с другими частицами в других плоскостях, включая другие взаимодействия "лицом к лицу". Таким образом, частицы графенового углерода, имеющие 3-D морфологию, как считается в настоящее время, обеспечивают наилучший электропроводящий путь в композициях по настоящему изобретению и, как считается в настоящее время, являются пригодными для получения характеристик электропроводности, искомых воплощениями настоящего изобретения, в частности, когда частицы графенового углерода присутствуют в композиции в относительно низких количествах.

В определенных воплощениях, полученные термическим способом частицы графенового углерода могут быть объединены с другими типами графеновых частиц, такими как частицы, полученные из коммерческих источников, например от Angstron, XG Sciences и других коммерческих источников. В таких воплощениях коммерчески доступные частицы графенового углерода могут включать терморасширенный графит и иметь иные характеристики по сравнению с полученными термическим способом частицами графенового углерода, такие как иные распределения по размерам, толщину, аспектное отношение, структурные морфологии, содержание кислорода и химическая функциональность в базисных плоскостях (кристаллической решетки)/краях.

Когда полученные термическим способом частицы графенового углерода объединяют с коммерчески доступными частицами графенового углерода в соответствии с воплощениями настоящего изобретения, то может достигаться бимодальное распределение, тримодальное распределение и т.д. характеристик частиц графенового углерода. Например, частицы графенового углерода, содержащиеся в покрытиях, могут иметь мультимодальные распределения частиц по размерам, распределения аспектных отношений, структурных морфологий, функциональным различиям краев, содержанию кислорода и т.п. Средние размеры частиц, толщины и аспектные отношения для полученных термическим способом частиц графенового углерода являются иными в сравнении с определенными коммерчески доступными частицами графенового углерода, полученными из терморасширенного графита.

В воплощении настоящего изобретения, в котором как полученные термическим способом частицы графенового углерода, так и коммерчески доступные частицы графенового углерода, например, из терморасширенного графита, добавляют в композицию покрытия для получения бимодального распределения графеновых частиц по размерам, относительные количества различных типов частиц графенового углерода регулируют для получения желаемых свойств электропроводности покрытий. Например, полученные термическим способом частицы графенового углерода могут составлять от 1 до 50 мас. %, и коммерчески доступные частицы графенового углерода могут составлять от 50 до 99 мас. %, в расчете на общую массу частиц графенового углерода. В определенных воплощениях полученные термическим способом частицы графенового углерода могут составлять от 2 до 20 мас. %, или от 5 до 10 или 12 мас. %.

В дополнение к компонентам смолы и частиц графенового углерода, покрытия настоящего изобретения могут содержать дополнительные компоненты, обычно добавляемые в композиции покрытия, такие как сшивающие агенты, пигменты, краски, агенты для повышения текучести, пеногасители, диспергирующие агенты, растворители, УФ-поглотители, катализаторы и поверхностно-активные вещества.

В определенных воплощениях композиции покрытия по существу свободны от определенных компонентов, таких как полиалкиленимины, графит или других компонентов. Например, термин "по существу свободны от полиалкилениминов" означает, что полиалкиленимины не добавляются преднамеренно, или они присутствуют в виде примесей или в следовых количествах, например, менее 1 мас. % или менее 0,1 мас. %. Было обнаружено, что покрытия по настоящему изобретению имеют хорошие адгезионные свойства без необходимости добавления полиалкилениминов. Термин "по существу свободны от графита" означает, что графит не добавляется преднамеренно, или он присутствует в виде примеси или в следовых количествах, например, менее 1 мас. % или менее 0,1 мас. %. В определенных воплощениях графит в незначительных количествах может присутствовать в покрытиях, например, менее 5 мас. % или менее 1 мас. % покрытия. Если графит присутствует, то он, как правило, присутствует, в количестве меньшем, чем графен, например, менее 30 мас. %, в расчете на объединенную массу графита и графена, например менее 20 или 10 мас. %.

Композиции покрытия по настоящему изобретению могут изготавливаться различными стандартными способами, в которых частицы графенового углерода смешивают с пленкообразующими смолами и другими компонентами композиций покрытия. Например, для состоящих из двух частей систем покрытия частицы графенового углерода могут быть диспергированы в части А и/или в части В. В определенных воплощениях частицы графенового углерода диспергированы в части А различными технологиями смешивания, такими как обработка ультразвуком, высокоскоростное перемешивание, дробление среды и т.п. В определенных воплощениях частицы графенового углерода могут примешиваться в композицию покрытия с использованием высокоэнергетических технологий и/или технологий с высокой скоростью сдвига, таких как обработка ультразвуком, трехвальцовый размол, измельчение в шаровых мельницах, в мельнице тонкого помола, роторно-статорных смесителях и т.п.

В соответствии с определенными воплощениями покрытия по настоящему изобретению обладают желаемыми механическими свойствами, повышенным поглощением в ИК области спектра, повышенной "чернотой" ("jetness"), повышенной теплопроводностью, пониженной проницаемостью для молекул малого размера, таких как вода или кислород, что также может быть выгодно для этих же покрытий.

Приведенные ниже примеры предназначены для иллюстрации различных аспектов настоящего изобретения и не предназначены для ограничения объема изобретения.

Пример 1

Электропроводность покрытий, содержащих полученные термическим способом частицы графенового углерода, сравнивали со схожими покрытиями, содержащими коммерческие частицы графена, и с покрытиями, не содержащими такие частицы. Композиции покрытия получали с частицами водного латекса, которые являются стабильными в растворителе N-метилпирролидоне (NMP). Частицы акрилового латекса являются поперечно сшитыми и являются эпоксифункционализированными, но для работы не обязательно должны быть функционализированы. Латекс образует пленку при повышенных температурах и служит в качестве связующего вещества, чтобы удерживать пленку вместе. Полученные термическим способом частицы графенового углерода, обозначенные PPG А и PPG В, получали способом получения с использованием термической плазмы, с использованием метана в качестве материала-предшественника, описанным в патенте США №8486364. Полученные термическим способом частицы графенового углерода PPG А и PPG В имеют площадь поверхности около 250-280 м2/г и размер около 100-200 нм. Коммерчески доступные частицы графенового углерода, включающие: XG-M5 (от XG Sciences, имеющие средний размер частиц 5 микрон, толщину около 6 нм, удельную площадь поверхности по БЭТ от 120 до 150 м2/г); XG-С750 (от XG Sciences, имеющие средний размер частиц около 1,5 микрон, толщину около 2 нм и удельную площадь поверхности по БЭТ 750 м2/г); и PDR (от Angstron Materials, имеющие средний размер частиц около 10 микрон, толщину около 1 нм и удельную площадь поверхности по методу БЭТ от 400 до 800 м2/г). Перед добавлением частиц графенового углерода к раствору для нанесения покрытия образцы разбавляют до 0,25-2,5 мас. % в растворителе NMP и ячейку подвергают действию ультразвука в течение 15 минут. Образец PPG В диспергировали действием удвоенной энергии ультразвука на единицу графена по сравнению с образцом PPG А. Затем конечную композицию покрытия получали путем смешивания латекса, растворителя NMP и предварительно диспергированных частиц графенового углерода. Затем образцы диспергировали с помощью ультразвука в течение 15 минут. После обработки ультразвуком образцы пропускали через фильтр 150 меш и затем наносили на стеклянные подложки приобразовании влажной пленки с толщиной 6 мил. Влажные пленки подвергают однократному испарению при комнатной температуре в течение 15 минут с последующим отверждением в печи при 100°С в течение 30 минут.

На фиг. 1 представлен график электропроводностей покрытий, содержащих полученные термическим способом частицы графенового углерода PPG А и PPG В при различных нагрузках по сравнению с другими коммерческими частицами графенового углерода и контрольным покрытием, не содержащим такие частицы, у которого определено отсутствие проводимости. Хотя частицы PPG А и PPG В являются примерно на порядок меньше, чем частицы М5, они производят сходную электропроводность. По мере того как частицы становятся все меньше, сопротивление в пленке должно возрастать при аналогичной нагрузке, т.е. сравнение М5 с PDR, у которых средний размер частиц составляет ~ 10 микрон против 5 микрон, и С750, средний размер частиц которых составляет 1,5 микрона. Однако полученные термическим способом частицы графенового углерода обеспечивают покрытие с малым сопротивлением. Это может быть обусловлено чрезвычайно низким содержанием кислорода в полученных термическим способом частицах графенового углерода, и тем фактом, что их краевые функциональности могут ограничиваться С-Н связями против С-О, C-N связей, наблюдаемых в образцах коммерческих графенов, образующими более низкое сопротивление контакта частица-частица для полученного термическим способом графена. Полученный термическим способом графен также по своей природе может быть более электропроводящим материалом из-за его турбостратной кристаллической структуры.

Пример 2

Получали покрытия, содержащие только один тип коммерчески доступных частиц графенового углерода, и в комбинации с другими частицами графенового углерода (включая полученные термическим способом частицы графенового углерода) и измеряли электропроводность. Композици покрытия получали с использованием 10 мас. % частиц графенового углерода: как xGnP С-300 (от XG Sciences, имеющих средний размер частиц 1,5 микрона, толщину около 2 нм, и удельную площадь поверхности по БЭТ 300 м2/г), xGnP С-750 (от XG Sciences, как описано в примере 1), xGnP М-25 (от XG Sciences, имеющих средний размер частиц 25 микрон, толщину 6-8 нм и удельную площадь поверхности по БЭТ 120-150 м2/г), так и с использованием полученных термическим способом частиц графенового углерода PPG, вместе с 1,67 мас. % этилцеллюлозы (Aqualon, Ashland) и с 88,33 мас. % деионизованной воды. Эти композиции покрытия диспергировали путем добавления 70 г каждой в стеклянные сосуды на 8 унций вместе с 220 г среды для измельчения SEPR Ermil 1,0-1,25 мм. Образцы в сосудах встряхивали в течение 4 часов с использованием диспергатора фирмы Lau (Model DAS 200, Lau, GmbH). Затем среду для измельчения отфильтровывали от композиций покрытия. Затем готовили смеси этих композиций покрытия, та