Толстый лист металла с покрытием и конструкционный материал для наружного использования

Иллюстрации

Показать всеИзобретение относится к листу металла с покрытием для наружного использования и к конструкционному материалу для наружного использования. Лист металла с покрытием, не содержащий хроматы, включает лист металла и облицовочное пленочное покрытие, которое расположено на толстом листе металла. Пленочное покрытие содержит 0,2-15 об.% пористых частиц в качестве регулирующего блеск агента, и содержит 0,2-15 об.% первичных частиц в качестве матирующего агента. При этом лист металла с покрытием удовлетворяет соотношениям. Изобретение предотвращает незащищенность от внешнего воздействия и позволяет улучшить коррозионную стойкость листа. 3 н. и 11 з.п. ф-лы, 7 ил., 6 табл.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к листу металла с покрытием для наружного использования и к конструкционному материалу для наружного использования.

Уровень техники

[0002] Листы металла с покрытием, превосходные по универсальности, конструктивной осуществимости, сроку службы использовали в различных применениях. В листах металла с покрытием для наружного использования, главным образом, с точки зрения конструктивной осуществимости, регулирующий блеск агент обычно примешивают в облицовочное пленочное покрытие, которое представляет собой поверхность поверхности листа металла с покрытием. Диоксид кремния обычно используется в качестве вышеупомянутого регулирующего блеск агента в листах металла с покрытием для конструкционных материалов для наружного использования. Диаметр частиц диоксида кремния обычно характеризуется средним диаметром частиц. Средний диаметр частиц диоксида кремния, в качестве регулирующего блеск агента в листе металла с покрытием, составляет обычно от 3 до 30 мкм в зависимости от цвета и применения (например, смотри PTL 1(абзац 0018)). К тому же для того, чтобы обеспечить пленочное покрытие шероховатостью, чтобы тем самым обеспечить внешний вид и текстуру так называемого "матового стального листа с покрытием", необходимо дополнительно добавлять матирующий агент, имеющий диаметр частиц больше, чем диаметр частиц регулирующего блеск агента. Примеры типа матирующего агента включают в себя стеклянные гранулы, гранулы смолы и тому подобное. Средний диаметр частиц матирующего агента составляет обычно от 10 до 50 мкм (например, смотри PTL 2 (абзац 0016)).

Список ссылок

Патентная литература

[0003]

PTL 1

Японская выложенная заявка на патент №2011-148107

PTL 2

Японская выложенная заявка на патент №2004-154993

Сущность изобретения

Техническая проблема

[0004] Для конструкционных материалов для наружного использования подходят покрытые хроматом стальные листы в качестве листов металла с покрытием. Были предприняты усилия для улучшения способности к обработке прессованием или коррозионной стойкости на резаных концах для покрытых хроматом стальных листов, которые, таким образом, имели длительный срок службы. При этом большой интерес проявлялся в последние годы к сохранению окружающей среды также в технической области конструкционных материалов для наружного использования. Соответственно, рассматривались правовые нормы для запрещения использования компонентов, которые отрицательно сказываются или вызывают проблему вокруг возможности отрицательного влияния на окружающую среду. Например, рассматривается полное запрещение в ближайшем будущем использования компонентов с шестивалентным хромом, обычно используемых в листах металла с покрытием в качестве антикоррозийного компонента. Также для стальных листов с покрытием, свободных от хромата, были сделаны различные рекомендации, такие как обработка предварительным (грунтовочным) покрытием, оптимизация антикоррозийных пигментов и тому подобное, и характеристики, полученные в обработанных прессованием частях и резаных концах, сравнимы с этими же характеристиками стальных листов с хроматным покрытием.

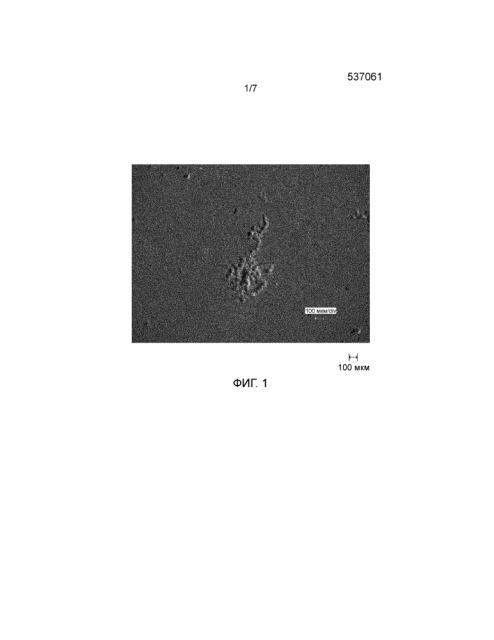

[0005] Однако коррозионная стойкость плоской поверхности стальных листов с хроматным покрытием не приводила к большой проблеме, при том, что коррозия в плоской части в свободных от хромата стальных листах с покрытием может стать сильной. Конкретно, если диоксид кремния используется в качестве вышеупомянутого регулирующего блеск агента, коррозия, такая как пятнистая ржавчина, вспучивание пленочного покрытия и тому подобное, имело место в плоской части во время практического использования в некоторых случаях, до истечения намеченного срока службы, как показано на фиг.1.

[0006] Целью настоящего изобретения является обеспечение листа металла с покрытием и конструкционного материала для наружного использования, которые являются свободными от хромата, а также имеют превосходную коррозионную стойкость плоской части.

Решение проблемы

[0007] Авторы настоящего изобретения интенсивно изучали причины вышеупомянутой коррозии в плоской части. Фиг.2 представляет собой микрофотографию корродированной части в плоской части свободного от хромата листа металла с покрытием. На фиг.2 часть A представляет собой часть, где частицы диоксида кремния, в качестве регулирующего блеск агента, подвергаются воздействию от облицовочного пленочного покрытия, а часть B представляет собой часть, где частицы диоксида кремния выпали из облицовочного пленочного покрытия. Фиг.3 представляет собой полученную отражательную электронной микроскопией микрофотографию поперечного сечения по линии L на фиг.2, в части B вышеупомянутого листа металла с покрытием. Фиг.3 ясно показывает наличие трещин в частицах диоксида кремния, оставленных незащищенными на поверхности облицовочного пленочного покрытия, и фиг.4 ясно показывает, что коррозия листа металла возникает из-за полостей в облицовочном пленочном покрытии, из-за которого выпали частицы диоксида кремния.

[0008] Как описано выше, авторы настоящего изобретения подтвердили, что если используются агрегированные частицы, такие как диоксид кремния, в качестве регулирующего блеск агента, то коррозия имеет место в части, где регулирующий блеск агент в облицовочном пленочном покрытии потрескался, сплющился или выпал, и также что регулирующий блеск агент, открытый действию внешней среды от облицовочного пленочного покрытия, истощается в трещинах практического использования, разрушает и отделяет облицовочное пленочное покрытие.

[0009] Авторы настоящего изобретения исследовали также регулирующий блеск агент, чтобы таким образом подтвердить, что диоксид кремния, характеризуемый средним диаметром частиц, содержит частицы значительно бóльшие, чем средний диаметр частиц относительно толщины облицовочного пленочного покрытия. Например, при наблюдении диоксида кремния имеющего средний диаметр частиц 3,3 мкм с помощью электронного микроскопа среди коммерчески доступного диоксида кремния, используемого в качестве вышеупомянутого регулирующего блеск агента, авторы настоящего изобретения подтвердили, что содержится диоксид кремния, имеющий диаметр частиц примерно 15 мкм (Фиг.5).

[0010] Подобным образом, если агрегированные частицы, такие как диоксид кремния, полиакрилонитрил (PAN) и тому подобное, используются в качестве матирующего агента, дополнительно используемого в облицовочном пленочном покрытии, авторы настоящего изобретения подтвердили также, что коррозия появляется в части, где матирующий агент, подвергшийся воздействию от облицовочного пленочного покрытия, потрескался, сплющился или выпал (фиг.6 и фиг.7).

[0011] Затем, авторы настоящего изобретения, ориентируясь на факт, что такие агрегированные частицы, имеющие большой диаметр частиц снижают коррозионную стойкость, обнаружили, что путем использования регулирующего блеск агента, который представляет собой агрегированные частицы, имеющие определенный диаметр относительно толщины облицовочного пленочного покрытия, а также матирующего агента, который представляет собой первичные частицы, коррозионная стойкость может получаться эквивалентной или больше, чем коррозионная стойкость, достигнутая путем химической конверсионной обработки на основе хромата, и путем использования содержащего хром антикоррозийного пигмента в облицовочном пленочном покрытии в обычных листах металла, завершив настоящее изобретение.

[0012] Конкретно, настоящее изобретение относится к свободному от хромата листу металла с покрытием и конструкционному материалу для наружного использования.

[1] Лист металла с покрытием является бесхроматовым и включает в себя:

лист металла, и

облицовочное пленочное покрытие, расположенное на листе металла;

притом облицовочное пленочное покрытие включает в себя регулирующий блеск агент, который представляет собой частицы, имеющие микропоры, и матирующий агент, который представляет собой первичные частицы,

при этом содержание регулирующего блеск агента в облицовочном пленочном покрытии составляет от 0,2 до 15 об.%,

при этом содержание матирующего агента в облицовочном пленочном покрытии составляет от 0,2 до 15 об.%,

и

при этом лист металла с покрытием удовлетворяет следующим уравнениям:

(R1+2σ1)/T≤0,7

R1≥2,0

2,0≤ (R2+2σ2)/T≤7,0

13≤T≤20,

где R1(мкм) – среднечисловое значение диаметра частиц регулирующего блеск агента, R2(мкм) - среднечисловое значение среднего диаметра частиц матирующего агента, T(мкм) - толщина пленки облицовочного пленочного покрытия, σ1 - стандартное отклонение количественного гранулометрического состава регулирующего блеск агента, и σ2 - стандартное отклонение количественного гранулометрического состава матирующего агента.

[2] Лист металла с покрытием по [1] дополнительно содержит грунтовочное пленочное покрытие между листом металла и облицовочным пленочным покрытием.

[3] Лист металла с покрытием по [1] или [2], при этом лист металла с покрытием представляет собой лист металла с покрытием для наружного использования.

[4] Конструкционный материал для наружного использования, состоящий из листа металла с покрытием по любому из [1]-[3].

Полезные эффекты изобретения

[0013] Настоящее изобретение предотвращает незащищенность от внешнего воздействия, растрескивание и тому подобное регулирующего блеск агента, а также растрескивание, отделение и тому подобное матирующего агента в течение предусмотренного срока службы. Соответственно, обеспечен лист металла с покрытием для наружного использования, при этом лист металла с покрытием является бесхроматовым, а также имеет превосходную коррозионную стойкость плоской части, эквивалентную или больше, чем коррозионная стойкость листов металла с покрытием, предохраняющим от ржавчины с помощью хрома.

Краткое описание чертежей

[0014]

Фиг.1 представляет собой микрофотографию корродированной части (вспучивание пленочного покрытия), возникающей в плоской части бесхроматового листа металла с покрытием при фактическом использовании за пять лет.

Фиг.2 представляет собой микрофотографию корродированной части в плоской части бесхроматового листа металла с покрытием.

Фиг.3 представляет собой микрофотографию, полученную электронной микроскопией поперечного сечения по линии L на фиг.2, в части А листа металла с покрытием, показанного на фиг.2.

Фиг.4 представляет собой микрофотографию, полученную электронной микроскопией поперечного сечения по линии L на фиг.2, в части B листа металла с покрытием, показанного на фиг.2.

Фиг.5 представляет собой электронную микрофотографию порошка диоксида кремния, имеющего средний диаметр частиц 3,3 мкм

Фиг.6 представляет собой микрофотографию поперечного сечения корродированной части в плоской части бесхроматового листа металла с покрытием, в котором частицы диоксида кремния используются в качестве матирующего агента.

Фиг.7 представляет собой микрофотографию поперечного сечения корродированной части в плоской части листа бесхроматового листа металла с покрытием, в котором частицы PAN используются в качестве матирующего агента.

Описание вариантов осуществления

[0015] Далее в этом документе будет описан лист металла с покрытием согласно одному варианту осуществления настоящего изобретения. Вышеупомянутый лист металла с покрытием включает в себя лист металла и облицовочное пленочное покрытие, расположенное на листе металла.

[0016] Вышеупомянутый лист металла может быть выбран из листов известных металла в диапазоне, где может достигаться эффект настоящего изобретения. Примеры листа металла включают в себя холоднокатаные стальные листы, оцинкованные стальные листы, покрытый сплавом Zn-Al стальной лист, покрытый алюминием стальные листы, листы нержавеющей стали (включая аустенитные, мартенситные, ферритные, а также ферритно-мартенситные двухфазные системы), алюминиевые листы, листы алюминиевых сплавов, медные листы и тому подобное. Вышеупомянутые листы металла представляют собой предпочтительно стальные листы с покрытием с точки зрения коррозионной стойкости, более легкого веса и экономической эффективности. Стальной лист представляет собой предпочтительно стальные листы с нанесенным покрытием из сплава 55% Al-Zn методом погружения в расплав, стальные листы с нанесенным покрытием из сплава Zn-Al-Mg или покрытые алюминием стальные листы, особенно с точки зрения коррозионной стойкости и с точки зрения пригодности для конструкционного материала для наружного использования.

[0017] Вышеупомянутый лист металла предпочтительно имеет полученную химической конверсией пленку на его поверхности с точки зрения улучшения адгезионной способности листа металла с покрытием и коррозионной стойкости. Примеры такой полученную химической конверсией пленки включают в себя Ti-Mo композитные пленки, пленки на основе фторкислоты, фосфатные пленки, пленки на основе смолы, пленки на основе смолы и силанового сшивающего агента, пленки на основе диоксида кремния, пленки на основе диоксида кремния и силанового сшивающего агента, пленки на основе циркония, а также пленки на основе циркония и силанового сшивающего агента.

[0018] С вышеупомянутой точки зрения, количество осажденной Ti-Mo композитной пленки составляет предпочтительно от 10 до 500 мг/м2 в пересчете на суммарный Ti и Mo, количество осажденной фторкислотной пленки составляет предпочтительно от 3 до 100 мг/м2 в пересчете на фтор или суммарные элементарные металлы, и количество осажденной фосфатной пленки составляет предпочтительно от 0,1 до 5 г/м2 в пересчете на элементарный фосфор в вышеупомянутом листе металла.

[0019] Количество вышеупомянутой осажденной пленки на основе смолы составляет предпочтительно от 1 до 500 мг/м2 в пересчете на смолу, количество вышеупомянутой осажденной пленки на основе смолы и силанового сшивающего агента составляет предпочтительно от 0,1 до 50 мг/м2 в пересчете на Si, количество вышеупомянутой осажденной пленки на основе диоксида кремния составляет предпочтительно от 0,1 до 200 мг/м2 в пересчете на Si, количество вышеупомянутой осажденной пленки на основе диоксида кремния и силанового сшивающего агента составляет предпочтительно от 0,1 до 200 мг/м2 в пересчете на Si, количество вышеупомянутой осажденной пленки на основе циркония составляет предпочтительно от 0,1 до 100 мг/м2 в пересчете на Zr, и количество вышеупомянутой осажденной пленки на основе циркония и силанового сшивающего агента составляет предпочтительно от 0,1 до 100 мг/м2 в пересчете на Zr.

[0020] Вышеупомянутая пленка, полученная химической конверсией, может быть образована путем нанесения водного раствора для химической конверсионной обработки для образования пленки известным методом, таким нанесение покрытия валком, покрытие методом центрифугирования, методы напыления и тому подобное, на поверхность вышеупомянутого листа металла, и сушки вышеупомянутого листа металла после нанесения без промывания водой. Температура сушки и время сушки для листа металла составляют предпочтительно от 60 до 150°С, как температуры, которой достигает лист металла, и от 2 до 10 секунд, например, с точки зрения производительности.

[0021] Вышеупомянутое облицовочное пленочное покрытие обычно состоит из смолы. Смолу выбирают, как подходящую с точки зрения конструктивной осуществимости, погодоустойчивости и тому подобного. Примеры смолы включают в себя полиэфирную, акриловую, уретановую смолы, а также фтористые смолы.

[0022] Толщина пленки Т вышеупомянутого облицовочного пленочного покрытия составляет от 13 до 20 мкм. Чрезмерно большая толщина пленки Т облицовочного пленочного покрытия может привести к уменьшению производительности, повышение стоимости производства и тому подобного, тогда как с чрезвычайно малой толщиной пленки Т, намеченная конструктивная осуществимость и намеченная долговечность не могут быть достигнуты. Например, для того чтобы получать лист металла с покрытием при высокой производительности, причем лист проявляет намеченный блеск и окрашивание, и может быть фактически использован как конструкционный материал для наружного использования в течение, по меньшей мере, 10 лет, толщина пленки Т облицовочного пленочного покрытия составляет с вышеописанной точки зрения, например, предпочтительно 14 мкм или более, более предпочтительно 15 мкм или более. Также по вышеупомянутой причине, толщина пленки Т облицовочного пленочного покрытия составляет предпочтительно 19 мкм или менее, более предпочтительно 18 мкм или менее. Толщина пленки Т облицовочного пленочного покрытия составляет, например, среднюю величину расстояний от низа до поверхности при множестве положений части, где матирующий агент облицовочного пленочного покрытия не присутствует.

[0023] Толщина пленки Т вышеупомянутого облицовочного пленочного покрытия составляет, с точки зрения конструктивной осуществимости листа металла с покрытием, предпочтительно больше, если цвет облицовочного пленочного покрытия является светлым, и может быть меньше, если цвет облицовочного пленочного покрытия является темным. Хотя это зависит от случая, например, если величина L облицовочного пленочного покрытия составляет 80 или менее, то толщина пленки Т облицовочного пленочного покрытия может быть 15 мкм или менее, и, если величина L облицовочного пленочного покрытия составляет более чем 80, то толщина пленки составляет предпочтительно более 15 мкм.

[0024] Альтернативно, толщина пленки Т вышеупомянутого облицовочного пленочного покрытия может быть меньше, так как цвет облицовочного пленочного покрытия ближе к цвету поверхности стального листа перед тем, как образуется облицовочное пленочное покрытие (например, грунтовочное пленочное покрытие, описанное ниже), с точки зрения конструктивной осуществимости листа металла с покрытием. Хотя это зависит от случая, например, когда абсолютная величина ΔL разницы между величиной L облицовочного пленочного покрытия и величиной L цвета поверхности стального листа, перед тем как образуется пленочное покрытие, составляет 10 или менее, толщина пленки Т облицовочного пленочного покрытия может быть 13 мкм или менее, когда ΔL составляет 20 или менее, то толщина Т может быть 15 мкм или менее, и, когда ΔL составляет 50 или менее, толщина пленки может быть 17 мкм или менее.

[0025] Между прочим, вышеупомянутая величина L может определяться вычислением по формуле Хантера (Hunter) цветовой разницы из результата измерения коммерчески доступным спектрометром (например, произведенным компанией KONICA MINOLTA OPTICS, INC. "CM3700d").

[0026] Вышеупомянутое облицовочное пленочное покрытие содержит регулирующий блеск агент. Регулирующий блеск агент примешан в облицовочное пленочное покрытие, чтобы сделать умеренно шероховатой поверхность облицовочного пленочного покрытия, придавая намеченный внешний вид с помощью блеска листу металла с покрытием. Регулирующий блеск агент также используется для регулирования изменчивости блеска партий изделий.

[0027] Вышеупомянутый регулирующий блеск агент имеет среднечисловое значение диаметра частиц R1 2,0 мкм или более. Когда регулирующий блеск агент является чрезвычайно малым, блеск облицовочного пленочного слоя является чрезвычайно высоким, и таким образом, намеченная конструктивная осуществимость может не достигаться. По существу, возможно определять среднечисловое значение R1 диаметра частиц регулирующего блеск агента как пригодное в зависимости от намеченной конструктивной осуществимости (степень блеска) листа металла с покрытием в интервале, где R1 удовлетворяет формуле, описанной ниже. Однако когда R1 является чрезвычайно большим, то шероховатость облицовочного пленочного покрытия увеличивается, и, таким образом, намеченная конструктивная осуществимость не может быть достигнута. Например, для того чтобы получить лист металла с покрытием, имеющим степень блеска при 75 градусах от 1 до 25 в дополнение к коррозионной стойкости плоской части, среднечисловое значение диаметра частиц R1 регулирующего блеск агента составляет 3 мкм или более, 5 мкм или более, или 7 мкм или более в облицовочном пленочном покрытии. Среднечисловое значение диаметра частиц может быть подтверждено наблюдением поперечного сечения облицовочного покрытия или может быть измерено методом анализа изображения и методом Коултера (Coulter) (например, используя точное определение размера частиц и считающего анализатора "Multisizer 4", произведенного компанией Beckman Coulter Inc.).

[0028] Содержание вышеупомянутого регулирующего блеск агента в вышеупомянутом облицовочном пленочном покрытии составляет от 0,2 до 15 об.%. Когда содержание является чрезвычайно высоким, то блеск облицовочного пленочного покрытия становится чрезвычайно низким, а также снижается адгезионная способность. Когда содержание является чрезвычайно низким, то блеск не может контролироваться. Таким образом, даже если содержание является чрезвычайно большим или малым, то может не достигаться намеченная конструктивная осуществимость. Например, для того чтобы получить лист металла с покрытием, имеющий степень блеска при 75 градусах от 1 до 25, содержание регулирующего блеск агента в облицовочном пленочном покрытии составляет предпочтительно 0,4 об.% или более, более предпочтительно 0,6 об.% или более. Также, из-за вышеупомянутой причины содержание регулирующего блеск агента в облицовочном пленочном покрытии составляет предпочтительно 13 об.% или менее, более предпочтительно 11 об.% или менее. Содержание может быть подтверждено путем измерения минерального остатка в облицовочном пленочном покрытии, сбором регулирующего блеск агента путем растворения облицовочного пленочного покрытия, анализом изображения поперечного сечения различимого элемента, проводимого во множестве точек или тому подобное.

[0029] Вышеупомянутый регулирующий блеск агент представляет собой частицы, имеющие микропоры (далее в этом документе могут называться как "микропористые частицы"). Примеры микропористых частиц включают в себя агрегаты, образованные путем химического связывания первичных частиц, агломератов, образованных физическим связыванием первичных частиц, а также пористых частиц. Пористые частицы имеют пористую структуру, по меньшей мере, внутри частиц. Вышеупомянутый регулирующий блеск агент может состоять лишь из вышеописанных микропористых частиц или может содержать частицы помимо микропористых частиц. Микропористые частицы могут быть неорганическими частицами или органическими частицами, и могут быть выбраны из известных микропористых частиц, используемых в качестве регулирующего блеск агента, в диапазоне, где частицы удовлетворяют уравнению, описанному ниже. Конкретные примеры материалов микропористых частиц включают в себя диоксид кремния, карбонат кальция, сульфат бария, полиакрилонитрил, а также композиты карбонат кальция-фосфат кальция.

[0030] Вышеупомянутый лист металла с покрытием удовлетворяет следующему уравнению:

(R1+2σ1)/T≤0,7,

где R1(мкм) - среднечисловое значение диаметра частиц вышеупомянутого регулирующего блеск агента, T(мкм) - толщина пленки вышеупомянутого облицовочного пленочного покрытия и σ1 - стандартное отклонение количественного гранулометрического состава вышеупомянутого регулирующего блеск агента.

[0031] Когда количественный гранулометрический состав вышеупомянутого регулирующего блеск агента соответствует нормальному распределению, то R1+2σ1 представляет собой максимальную величину диаметра частиц примерно 95,45% частиц, имеющих диаметр частиц больше, чем среднечисловое значение диаметра частиц R1. Таким образом, R1+2σ1 представляет собой по существу максимальную величину диаметра частиц вышеупомянутого регулирующего блеск агента. При чрезвычайно большой величине (R1+2σ1)/T намеченная коррозионная стойкость может не достигаться, когда вышеописанные микропористые частицы остаются незащищенными из-за износа облицовочного пленочного покрытия во время практического использования. При чрезвычайно малой величине (R1+2σ1)/T намеченный блеск может не достигаться. Например, для того чтобы получить лист металла с покрытием, имеющий практический срок службы в качестве конструкционного материала для наружного использования, по меньшей мере, 10 лет или более и блеск при 75 градусах от 1 до 25, (R1+2σ1)/T составляет предпочтительно 0,3 или более, более предпочтительно 0,4 или более. Также, из-за вышеупомянутой причины, (R1+2σ1)/T составляет предпочтительно 0,6 или менее, более предпочтительно 0,5 или менее. R1 и σ1 могут быть определены из количественного гранулометрического анализа вышеупомянутого регулирующего блеск агента.

[0032] Вышеупомянутый регулирующий блеск агент может состоять из достаточно малых частиц относительно толщины пленки T облицовочного пленочного покрытия, когда значения находятся в интервале, удовлетворяющем вышеупомянутому уравнению. С точки зрения предотвращения заблаговременно раскрытия регулирующего блеск агента из облицовочного пленочного покрытия, максимальная величина диаметра частиц в количественном гранулометрическом составе регулирующего блеск агента предпочтительно меньше, чем толщина пленки T облицовочного пленочного покрытия, более предпочтительно 0,7T или менее, еще более предпочтительно 0,6T или менее. Регулирующий блеск агент, имеющий вышеупомянутый гранулометрический состав, включающий в себя максимальную величину, может быть выбран из коммерчески доступных продуктов, или может быть приведен в соответствие последующим разделением по крупности или тому подобным.

[0033] Вышеупомянутый регулирующий блеск агент может быть подвергнут разделению по крупности, чтобы выправить гранулометрический состав регулирующего блеск агента, обработке для удаления крупных частиц в регулирующем блеск агенте или тому подобному, с точки зрения предотвращения изнашивания путем подвергания его воздействию от облицовочного пленочного покрытия во время практического использования конструкционного материала для наружного использования. Вышеупомянутое разделение по крупности проводится с помощью, например, сита, центробежного прецизионного воздушного классификатора с индуцированным вихрем или тому подобного. Обработка для обдирки вышеупомянутых крупных частиц может проводиться известным методом для отделения и удаления вышеописанных крупных частиц, имеющих диаметр частиц от 0,3T до 0,7T, или известным методом измельчения в порошок крупных частиц.

[0034] Вышеупомянутое облицовочное пленочное покрытие также содержит матирующий агент. Вышеупомянутый матирующий агент примешивают к облицовочному пленочному покрытию, для того, чтобы проявлять шероховатость, которая больше, чем неровность поверхности, придаваемая облицовочному пленочному покрытию регулирующим блеск агентом, и может быть визуально подтверждена, и для придания текстуры, обеспечивая лист металла с покрытием с намеченным внешним видом. Матирующий агент также включает в себя эти, имеющие диаметр частиц больше, чем облицовочное пленочное покрытие, и, таким образом, можно предохранить облицовочное пленочное покрытие от его царапания. Тем самым стойкость к царапанию листа металла с покрытием может быть улучшена.

[0035] Хотя значение среднего диаметра частиц R2 вышеупомянутого матирующего агента конкретно не ограничено, матирующий агент, имеющий чрезвычайно малый диаметр частиц, не может уменьшать блеск облицовочного пленочного покрытия, и намеченная конструктивная осуществимость может не достигаться. Возможно определять значение среднего диаметра R2 частиц матирующего агента, как пригодное в зависимости от намеченной конструктивной осуществимости (степени блеска) листа металла с покрытием в интервале, где R2 удовлетворяет уравнению, описанному ниже. Однако когда R2 является чрезвычайно большим, матирующий агент вызывает полосы на покрытии, и намеченная конструктивная осуществимость может не достигаться. Например, для того чтобы получить лист металла, имеющий степень блеска при 75 градусах от 1 до 25 в дополнение к коррозионной стойкости плоской части, значение среднего диаметра R2 частиц матирующего агента составляет предпочтительно 20 мкм или более, более предпочтительно 25 мкм или более. Также, из-за вышеупомянутой причины значение среднего диаметра R2 частиц матирующего агента составляет предпочтительно 75 мкм или менее, более предпочтительно 50 мкм или менее, еще более предпочтительно 40 мкм или менее. Значение среднего диаметра частиц может быть подтверждено путем наблюдения поперечного сечения облицовочного пленочного покрытия или может быть измерено методом анализа изображения и методом Коултера (например, используя точное определение размера частиц и считающего анализатора "Multisizer 4", произведенного компанией by Beckman Coulter Inc.).

[0036] Содержание вышеупомянутого матирующего агента в вышеупомянутом облицовочном пленочном покрытии составляет от 0,2 до 15 об.%. Когда содержание является чрезвычайно высоким, блеск облицовочного пленочного покрытия снижается, а также снижается адгезионная способность обработанной части. Напротив, когда содержание является чрезвычайно низким, блеск может не регулироваться, и в обоих случаях намеченная конструктивная осуществимость может не достигаться. Например, для того чтобы получить лист металла, имеющий степень блеска при 75 градусах от 1 до 25, содержание матирующего агента в облицовочном пленочном покрытии составляет предпочтительно 0,4 об.% и более, более предпочтительно 0,6 об.% или более. Также, из-за вышеупомянутой причины содержание матирующего агента в облицовочном пленочном покрытии составляет предпочтительно 13 об.% или менее, более предпочтительно 10 об.% или менее. Содержание может быть подтверждено измерением содержания минерального остатка в облицовочном пленочном покрытии, сбором матирующего агента путем растворения облицовочного пленочного покрытия, анализом изображения поперечного сечения различимого элемента, проводимым во множестве точек или тому подобным.

[0037] Вышеупомянутый матирующий агент представляет собой первичные частицы. К первичные частицам относятся частицы, не имеющие микропор, которые могут заставлять частицы сплющиваться, когда вещество (например, вода), присутствующее в порах, расширяется. Первичные частицы могут быть частицами смолы или неорганическими частицами, и могут быть выбраны из известных первичных частиц, используемых в качестве матирующего агента, в диапазоне, где частицы удовлетворяют соотношению, описанному ниже. Конкретные примеры первичных частиц включают в себя первичные частицы, состоящие из смолы, такой как акриловая смола, полиуретановая смолы, полиэфирная смола, меламиновая смола, карбамидная смола, полиамидная смола и тому подобной (частицы смолы); и первичные частицы, состоящие из неорганического соединения, такие как стекло, карбид кремния, нитрид бора, диоксид циркония, оксид алюминия, диоксид кремния и тому подобное (неорганические частицы). Форма этих первичных частиц является почти сферической, но может быть другая форма, такая как цилиндрическая форма, форма диска и тому подобная. Также, углубления и тому подобное могут присутствовать на поверхности первичных частиц, если они не будут микропорами, которые могут стать источником сплющивания частиц.

[0038] Вышеупомянутый лист металла с покрытием удовлетворяет следующему уравнению:

2,0≤ (R2+2σ2)/T≤7,0,

где R2(мкм) - значение среднего диаметра частиц вышеупомянутого матирующего агента, T(мкм) - толщина пленки вышеупомянутого облицовочного пленочного покрытия, и σ2 - стандартное отклонение количественного гранулометрического состава вышеупомянутого матирующего агента.

[0039] Когда количественный гранулометрический состав, вышеупомянутого матирующего агента отвечает нормальному распределению, R2+2σ2 представляет максимальную величину диаметра частиц примерно 95,45% частиц, имеющих диаметр частицы больше, чем среднечисловое значение диаметра частицы R2. Таким образом, R2+2σ2 представляет по существу максимальную величину диаметра частицы вышеупомянутого матирующего агента. Когда (R2+2σ2)/T является чрезвычайно высоким, полосы или тому подобное, свойственные матирующему агенту, имеют место на покрытии облицовочного пленочного покрытия, и привлекательный внешний вид покрытия может не достигаться. Когда (R2+2σ2)/T является чрезвычайно низким, намеченная текстура может не достигаться. Например, для того чтобы получить лист металла с покрытием, имеющий степень блеска при 75 градусах от 1 до 25 в облицовочном пленочном покрытии, имеющем практический срок службы в качестве конструкционного материала для наружного использования, по меньшей мере, 10 лет или более, и содержащий регулирующий блеск агент и матирующий агент, (R2+2σ2)/T составляет предпочтительно 3 или более, более предпочтительно 4 или более. Также, из-за вышеприведенной причины (R2+2σ2)/T составляет предпочтительно 6 или менее, более предпочтительно 5 или менее. R2 и σ2 могут быть определены из количественного гранулометрического состава вышеупомянутого матирующего агента.

[0040] Вышеупомянутое облицовочное пленочное покрытие может дополнительно содержать другие ингредиенты кроме смолы, регулирующего блеск агента и вышеупомянутого матирующего агента в интервале, где может достигаться эффект настоящего варианта осуществления. Например, облицовочное пленочное покрытие может еще содержать краситель. Примеры красителя включают в себя неорганические пигменты, такие как оксид титана, карбонат кальция, сажа, сурьма в тонком порошке, оксид железа желтый, титан желтый, колкотар, железная лазурь, кобальтовая синь, церулеум голубой, ультрамариново-синий, кобальтовая зелень, молибденовый красный и тому подобное; композитные оксидные обожженные пигменты, содержащие компоненты металлов, такие как CoAl, CoCrAl, CoCrZnMgAl, CoNiZnTi, CoCrZnTi, NiSbTi, CrSbTi, FeCrZnNi, MnSbTi, FeCr, FeCrNi, FeNi, FeCrNiMn, CoCr, Mn, Co, SnZnTi и тому подобное; металлические пигменты, такие как Al, покрытый смолой Al, Ni и тому подобное; и органические пигменты, такие как хинакридоновый красный, литоль красный В (Lithol Red B), ярко-красный Ж (Brilliant Scarlet G), пигмент алый 3В (Pigment Scarlet 3B), ярко-карминовый 6В (Brilliant Carmine 6B), ализариновый красный С (Lake Red C), ализариновый красный D (Lake Red D), прочный красный (4R) Permanent Red 4R, Бордо 10B (Bordeaux 10B), прочный желтый Ж (Fast Yellow G), прочный желтый 10Ж (Fast Yellow 10G), паранитроанилин красный (Para Red), Watching Red, бензидиновый желтый (Benzidine Yellow), бензидиновый оранжевый (Benzidine Orange), краситель БОН L (Bon-maroon L), краситель БОН M (Bon-maroon M), брочный ярко-красный (Brilliant Fast Scarlet), киноварь красная (Vermillion Red), фталоцианиновый синий (Phthalocyanine Blue), фталоцианиновый зеленый (Phthalocyanine Green), прочный небесно-голубой (Fast Sky Blue), анилиновый черный (Aniline Black) и тому подобное. Вышеупомянутый краситель является достаточно малым относительно вышеупомянутого регулирующего блеск агента, и, например, значение среднего диаметра частиц вышеупомянутого красителя составляет от 0,01 до 1,5 мкм. Содержание красителя в облицовочном пленочном покрытии составляет, например, от 2 до 20 об.%.

[0041] Вышеупомянутое пленочное покрытие может дополнительно содержать наполнитель. Примеры наполнителя включают в себя сульфат бария, оксид титана и тому подобное. Вышеупомянутый наполнитель является достаточно малым относительно вышеупомянутого регулирующего блеск агента, и, например, значение среднего диаметра частиц вышеупомянутого наполнителя составляет от 0,01 до 1 мкм. Содержание наполнителя в облицовочном пленочном покрытии составляет, например, от 0,1 до 15 об.%.

[0042] Вышеупомянутое облицовочное пленочное покрытие может дополнительно содержать смазку, с точки зрения предотвращения появления потертости в облицовочном пленочном покрытии при обработке листа металла с покрытием. Пример смазки включает в себя органические воски, такие как воск на основе фтора, воск на основе полиэтилена, воск на основе стирола, воск на основе полипропилена и тому подобное, а также неорганические смазки, такие как дисульфид молибдена, тальк и тому подобное. Содержание смазки в облицовочном пленочном покрытии составл