Устройство для очистки жидких сред от механических примесей

Иллюстрации

Показать всеИзобретение относится к фильтровальной технике и может быть использовано для очистки различных жидких сред от механических примесей, в том числе скважинных растворов. Устройство для очистки жидких сред от механических примесей содержит корпус с днищем и крышкой, входной патрубок, введенный через крышку в верхнюю часть корпуса, сбросной патрубок, установленный в днище устройства, выходной патрубок, фильтроэлемент и дефлектор. Фильтроэлемент представляет собой полое объемное тело со сквозными отверстиями. Дефлектор выполнен в виде конуса с диаметром основания меньшим, чем диаметр фильтроэлемента. Дефлектор установлен на верхней поверхности фильтроэлемента таким образом, что вершина конуса совпадает с продольной осью входного патрубка, а верхняя часть дефлектора введена внутрь входного патрубка. Фильтроэлемент закреплен на вертикальной полой опорной стойке, входящей внутрь его объема, боковая поверхность опорной стойки выполнена перфорированной, нижняя часть опорной стойки соединена с выходным патрубком, причем данное соединение выполнено с возможностью регулируемого перемещения опорной стойки с фильтроэлементом вдоль продольной оси устройства. Техническим результатом является повышение производительности устройства и расширение его функциональных возможностей. 11 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к фильтровальной технике и может быть использовано для очистки различных жидких сред от механических примесей, в том числе скважинных растворов.

Известно устройство для фильтрации жидкости с большим содержанием механических примесей (Патент РФ №137478, МПК B01D 29/21 (2006.01). Сетчатый фильтр с высокой площадью фильтрации. Опубликовано 20.02.2014). Сетчатый фильтр включает в себя цилиндрический корпус с неразъемным эллиптическим днищем, к которому крепятся опоры конструкции, и крышкой, выполненной в виде фланцевой заглушки. Внутри корпуса расположена фильтрующая кассета, представляющая собой параллельно расположенные и соединенные со стальными стержнями сборные пластины, между которыми S-образно уложена фильтрующая сетка, при этом замыкающие пластины зажимаются Т-образным фиксатором, вследствие чего увеличивается площадь фильтрации.

К недостаткам устройства относится быстрое загрязнение фильтрующей поверхности, что приводит к необходимости проведения частых операций по очистке или замене фильтрующего элемента, и, соответственно, уменьшает производительность устройства и повышает стоимость единицы очищенной жидкости.

Известно устройство для очистки различных сред от механических и бактериологических примесей (Патент РФ №2179473, МПК B01D 29/14 (2000.01). Способ фильтрации жидкости, устройство для его осуществления и фильтрующий материал. Опубликовано 20.02.2002). Устройство для фильтрации жидкости содержит корпус с подающим и отводящим патрубками, верхнюю и нижнюю крышки и размещенные в корпусе последовательно по ходу движения очищаемой жидкости фильтровальную сетку и слой гранулированного фильтрующего материала, расположенного на опорной сетке, например, выполненной в виде обратного конуса. Устройство снабжено расположенным в подающем патрубке дефлектором, имеющим в продольном сечении форму параболы. Поверхность дефлектора выполнена плавно сопрягающейся с поверхностью фильтровальной сетки. Угол между осью корпуса устройства и касательной к поверхности фильтровальной сетки составляет 45-135°.

К недостаткам известного устройства относится отсутствие внутренней рециркуляции потока очищаемой жидкости в проточной части устройства, а также отсутствие накопителя осадка, что приводит к необходимости частой обратной промывки фильтра или разборке его конструкции для очистки фильтровальной сетки.

Наиболее близким техническим решением является устройство для предварительной очистки жидкостей (Патент РФ №2542269, МПК B01D 29/00 (2006.01). Модуль предварительной очистки жидкости. Опубликовано 20.02.2015). Известное устройство содержит вертикальный корпус с крышкой и днищем, входной и выходной патрубки, укрепленные соответственно на крышке и днище корпуса, фильтроэлемент и дефлектор, разделительную вставку, сборную камеру с центральной трубой. Торцевая часть входного патрубка выведена в верхнюю часть полости корпуса без касания с фильтроэлементом. Разделительная вставка установлена с зазором в канале, образованном с одной стороны крышкой и боковой стенкой корпуса, а с другой стороны - фильтроэлементом и боковой стенкой сборной камеры.

К недостаткам известного устройства относится отсутствие регулировки высоты фильтрующего элемента внутри корпуса и обеспечения необходимой скорости потока для эффективного смывания взвешенных частиц, а также адаптации устройства под определенный размер взвешенных частиц примесей. Кроме того, относительно малая поверхность фильтрации приводит к низкой производительности устройства.

Перед авторами стояла задача устранить указанные недостатки, а именно: обеспечить возможность регулирования скорости потока жидкости до необходимой величины, увеличить поверхность фильтрации, а также разработать устройство для очистки жидких сред от механических примесей с возможностью несложной адаптации под определенный размер взвешенных частиц.

Технический результат - повышение производительности устройства и расширение его функциональных возможностей.

Для решения поставленной задачи в устройстве для очистки жидких сред от механических примесей, включающем корпус с днищем и крышкой, входной патрубок, введенный через крышку в верхнюю часть корпуса, сбросной патрубок, установленный в днище устройства, выходной патрубок для отвода очищенной жидкости, фильтроэлемент, представляющий собой полое объемное тело со сквозными отверстиями, и дефлектор, предлагается:

- дефлектор выполнить в виде конуса с диаметром основания меньшим, чем диаметр верхней поверхности фильтроэлемента, и установить на верхней поверхности фильтроэлемента таким образом, что вершина конуса будет совпадать с продольной осью входного патрубка, а верхняя часть дефлектора будет введена внутрь входного патрубка;

- фильтроэлемент закрепить на вертикальной полой опорной стойке, входящей внутрь его объема,

- боковую поверхность опорной стойки выполнить перфорированной;

- в нижней торцевой части опорную стойку соединить с выходным патрубком с возможностью регулируемого перемещения опорной стойки с фильтроэлементом вдоль продольной оси устройства.

В частных случаях реализации устройства предлагается:

- полое объемное тело выполнить из металлической сетки и снабдить внутренним перфорированным каркасом, а максимальный размер ячеек сетки выбрать таким, что он не превышает размера удаляемых взвешенных частиц в фильтруемой жидкости;

- каркасу фильтроэлемента придать цилиндрическую форму;

- верхнюю часть каркаса дополнительно снабдить ребрами жесткости;

- верхней части полого объемного тела придать тарельчатую форму;

- опорную стойку соединить с выходным патрубком при помощи регулируемого по высоте резьбового соединения или при помощи телескопического (раздвижного) соединения;

- верхнюю часть опорной стойки снабдить резьбой для присоединения дефлектора;

- днище корпуса выполнить конической формы;

- корпус выполнить разборным;

- в крышке корпуса установить штуцер, снабженный вентилем;

- дефлектор выполнить в виде конуса с вогнутой боковой поверхностью.

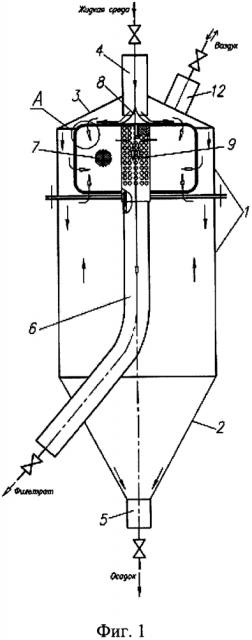

Сущность устройства поясняется на конкретных примерах. Один из вариантов исполнения устройства для очистки жидких сред представлен на фигурах, где на фиг.1 - продольный разрез устройства для очистки жидких сред от механических примесей, на фиг.2 - фрагмент продольного разреза фильтроэлемента.

На фигурах приняты следующие позиционные обозначения: 1 - корпус; 2 - днище; 3 - крышка; 4 - входной патрубок; 5 - сбросной патрубок; 6 - выходной патрубок; 7 - металлическая сетка; 8 - дефлектор; 9 - опорная стойка; 10 - внутренний перфорированный каркас; 11 - ребра жесткости; 12 - штуцер для воздуха.

Устройство для очистки жидких сред от механических примесей состоит из вертикального корпуса 1 с днищем 2 и крышкой 3, входного 4, сбросного 5 и выходного 6 патрубков, фильтроэлемента и дефлектора 8.

Внутри фильтроэлемента установлена опорная стойка 9, перфорированная по боковым поверхностям и снабженная в нижней части резьбой для присоединения фильтроэлемента к выходному патрубку 6, а в верхней части резьбой для присоединения дефлектора 8.

Фильтроэлемент представляет собой металлическую сетку 7, натянутую на перфорированный каркас 10. Верхняя часть каркаса 10 изнутри усилена ребрами жесткости 11. Перфорированный каркас 10 и ребра жесткости 11 исключают деформации и перегибы в фильтрующей металлической сетке 7 во время эксплуатации устройства. Коническая форма днища 2 корпуса 1 обеспечивает полное удаление накапливающихся взвесей из нижней части корпуса 1 фильтра и отсутствие застойных зон. В крышке 3 корпуса 1, выполненного разборным, установлен штуцер 12 для подвода и отвода воздуха, снабженный вентилем.

Частные случаи реализации устройства.

Полое объемное тело выполнено из металлической сетки и снабжено внутренним перфорированным каркасом 10. Максимальный размер ячеек сетки выбран таким, что он не превышает размера удаляемых взвешенных частиц в фильтруемой жидкости. Каркас 10 фильтроэлемента имеет цилиндрическую форму. Верхняя часть каркаса 10 дополнительно снабжена ребрами жесткости 11. Верхняя часть полого объемного тела имеет тарельчатую форму, для организации гидродинамического потока.

Опорная стойка 9 соединена с выходным патрубком при помощи регулируемого по высоте резьбового соединения или при помощи телескопического (раздвижного) соединения. Верхняя часть опорной стойки 9 снабжена резьбой для присоединения дефлектора 8.

Днище 2 корпуса 1 выполнено конической формы.

Корпус 1 выполнен разборным.

В крышке 3 корпуса 1 установлен штуцер, снабженный вентилем, для отвода воздуха из корпуса.

Дефлектор 8 выполнен в виде конуса с вогнутой боковой поверхностью. Устройство работает следующим образом.

Поток очищаемой жидкости поступает через входной патрубок 4 в верхнюю часть корпуса 1, попадает на дефлектор 8. При этом движение очищаемой жидкости осуществляется с раздачей расхода по пути.

После попадания на дефлектор 8 очищаемая жидкость равномерно распределяется по верхней поверхности фильтроэлемента, приобретая две векторные составляющие скорости: тангенциальную и фронтальную (нормальную) к верхней поверхности фильтроэлемента. За счет тангенциальной составляющей вектора скорости обеспечивается снос крупных частиц взвесей с центральной части фильтроэлемента на его периферийную часть и накопление их в днище 2 корпуса 1. При этом создаются условия для фильтрации очищаемой жидкости за счет нормальной составляющей скорости и одновременно для самоочищения значительной части фильтрующей поверхности фильтроэлемента за счет тангенциального потока.

Очищенная от крупных частиц жидкость поступает через фильтрующую поверхность фильтроэлемента внутрь и далее, через отверстия в опорной стойке 9, в выходной патрубок 6.

Расположение входного патрубка 4 в центре крышки 3, а также размещение верхней части дефлектора 8 во входном патрубке 4, позволяет организовать движение потока жидкости и направить ее вдоль верхней поверхности фильтроэлемента. Гидродинамическую стабилизацию потока и адаптацию устройства к параметрам очищаемой жидкости обеспечивают, используя регулируемое по высоте резьбовое соединение.

Для периодического удаления воздуха из устройства при заполнении его очищаемой жидкостью используют штуцер 12, снабженный запорным вентилем.

Периодическую очистку фильтрующей сетки 7 фильтроэлемента от образующегося осадка примесей осуществляют обратным потоком фильтрата, подаваемым через выходной патрубок 6 и/или сбросной патрубок 5 с последующим удалением накопленных частиц в дренажную емкость (на фиг. не показана) или канализацию. После регенерации фильтроэлемента его производительность полностью восстанавливается.

Пример выполнения устройства очистки жидких сред

Вертикальный корпус 1, входной 4, выходной 6 и сбросной 5 патрубки, дефлектор 8 и фильтроэлемент выполнены из нержавеющей стали.

Вертикальный цилиндрический корпус 1 выполнен разборным, имеет высоту боковой цилиндрической поверхности 200 мм, диаметр поперечного сечения 140 мм и толщину стенок 2 мм.

Крышка 3 выполнена в виде усеченного конуса высотой 25 мм.

Входной 4 и выходной 5 патрубки имеют внутренний диаметр 15 мм.

Фильтроэлемент выполнен в виде цилиндра высотой 50 мм. Расстояние между боковьми стенками корпуса 1 и фильтроэлемента составляет не менее 10 мм. Рабочая часть фильтроэлемента представляет собой сетку с размером ячеек 0,15×0,15.

Дефлектор 8 выполнен в виде вогнутого конуса с диаметром основания 30 мм.

Вылет торцевой части входного патрубка 4 в полость верхней части корпуса 1 равен 15 мм.

Диаметр отверстий перфорированной боковой поверхности опорной стойки 9 составляет не более 3 мм.

В крышке 3 корпуса 1, выполненного разборным, установлен штуцер 12 с трубной резьбой G 1/2-B для подвода и отвода воздуха, снабженный вентилем.

Проверка работоспособности опытного образца устройства показала, что при уменьшении его массогабаритных характеристик в 1,5 раза по сравнению с прототипом производительность устройства увеличивается вдвое.

1. Устройство для очистки жидких сред от механических примесей, включающее корпус с днищем и крышкой, входной патрубок, введенный через крышку в верхнюю часть корпуса, сбросной патрубок, установленный в днище устройства, выходной патрубок, фильтроэлемент, представляющий собой полое объемное тело со сквозными отверстиями, и дефлектор, отличающееся тем, что дефлектор выполнен в виде конуса с диаметром основания меньшим, чем диаметр фильтроэлемента, дефлектор установлен на верхней поверхности фильтроэлемента таким образом, что вершина конуса совпадает с продольной осью входного патрубка, а верхняя часть дефлектора введена внутрь входного патрубка, фильтроэлемент закреплен на вертикальной полой опорной стойке, входящей внутрь его объема, боковая поверхность опорной стойки выполнена перфорированной, нижняя часть опорной стойки соединена с выходным патрубком, причем данное соединение выполнено с возможностью регулируемого перемещения опорной стойки с фильтроэлементом вдоль продольной оси устройства.

2. Устройство по п. 1, отличающееся тем, что полое объемное тело выполнено из металлической сетки и снабжено внутренним перфорированным каркасом, причем максимальный размер ячеек сетки не превышает определенный размер взвешенных частиц в фильтруемой жидкости.

3. Устройство по п. 2, отличающееся тем, что каркас имеет цилиндрическую форму.

4. Устройство по п. 3, отличающееся тем, что верхняя часть каркаса дополнительно снабжена ребрами жесткости.

5. Устройство по п. 1, отличающееся тем, что верхняя часть полого объемного тела имеет тарельчатую форму.

6. Устройство по п. 1, отличающееся тем, что опорная стойка соединена с выходным патрубком при помощи резьбового соединения.

7. Устройство по п. 1, отличающееся тем, что опорная стойка соединена с выходным патрубком при помощи телескопического соединения.

8. Устройство по п. 1, отличающееся тем, что верхняя торцевая часть опорной стойки соединена с дефлектором при помощи резьбового соединения.

9. Устройство по п. 1, отличающееся тем, что днище корпуса имеет коническую форму.

10. Устройство по п. 1, отличающееся тем, что корпус выполнен разборным.

11. Устройство по п. 1, отличающееся тем, что в крышке установлен штуцер, снабженный вентилем.

12. Устройство по п. 1, отличающееся тем, что дефлектор выполнен в виде конуса с вогнутой боковой поверхностью.